परिचय

अधिकांश खाद्य पैकेजिंग में, कंटेनर के अंदर की हवा को भरने के बाद हटा दिया जाता है। ऑक्सीजन के दमन का पीछा किया जाता है, सामग्री के अध: पतन की विभिन्न प्रक्रियाओं की उत्पत्ति। इस हवा को निकालने का एक प्रभावी तरीका हेडस्पेस (कंटेनर हेडस्पेस) में एक वैक्यूम बनाना है। इस रिक्तता को प्राप्त करने के कई तरीके हैं। उदाहरण के लिए:

– ऊपर तक भरें (हेडस्पेस नहीं) और गर्म। जैसे ही उत्पाद ठंडा होता है, यह सिकुड़ता है और एक निर्वात कक्ष प्राप्त होता है।

– हेडस्पेस में जल वाष्प इंजेक्ट करें। यह हवा को विस्थापित करता है और जब यह संघनित होता है, जब यह ठंडा हो जाता है, तो वही प्रभाव उत्पन्न होता है।

– यांत्रिक वैक्यूम के माध्यम से। इसके लिए, कंटेनर को एक बंद और भली भांति बंद पात्र में बंद किया जाना चाहिए जिसमें एक पर्याप्त वैक्यूम उत्पन्न होता है, इसलिए कंटेनर के अंदर भी, और फिर बंद किया जाना चाहिए।

हम बाद वाले मामले पर ध्यान देंगे।

इस काम के लिए तैयार किए गए सीमर्स में सीमिंग हेड को एक बाड़े में एकीकृत किया गया है, जैसा कि हमने पहले ही कहा है, हर्मेटिक, एक वैक्यूम पंप से जुड़ा हुआ है। एक बार जब कंटेनर को बंद कर दिया जाता है, बंद स्थिति में उत्पाद से भरा होता है, तो पंप सक्रिय हो जाता है, जिससे कक्ष में एक वैक्यूम उत्पन्न होता है। जब यह वांछित मूल्य तक पहुँच जाता है, तो क्लोजर किया जाता है। यह प्रक्रिया धीमी है, इसलिए उत्पादन कम है और उपकरण महंगे हैं। यह केवल बाजार पर उच्च मूल्य वाले उत्पादों के लिए उचित है। विशिष्ट उदाहरण शिशु फार्मूला, कॉफी, या कुछ मांस उत्पाद हैं। कई मामलों में, निर्वात करने के बाद, निष्क्रिय वातावरण में कंटेनर के अंदर एक निश्चित दबाव बनाए रखने के लिए, एक अक्रिय गैस, उदाहरण के लिए नाइट्रोजन, इंजेक्ट की जाती है।

भरे हुए कंटेनर के हेडस्पेस में वैक्यूम बनाने के लिए, उसमें फंसी हवा को आसानी से निकलने देना आवश्यक है। ढक्कन पहले से ही बंद होने से पहले की स्थिति में रखा गया है, यानी, इसके पंख कंटेनर के टैब पर आराम कर रहे हैं। यह व्यवस्था हवा की निकासी में बाधा डाल सकती है क्योंकि कवर शटर के रूप में कार्य कर रहा है। ढक्कन का फ्लैप दो परिधि के साथ कंटेनर के शरीर के निकला हुआ किनारा पर फिट बैठता है: ए) पंख के रबरयुक्त क्षेत्र के संपर्क में निकला हुआ किनारा के किनारे से परिभाषित पहला। बी) निकला हुआ किनारा के आधार पर ढक्कन की ट्रे की दीवार के फिट द्वारा निर्धारित दूसरा। इसलिए, उक्त कवर को थोड़ा ऊपर उठाना आवश्यक है, ताकि उसके पंख और निकला हुआ किनारा के बीच एक स्लॉट उत्पन्न हो जाए।

यह प्रभाव पंख पर निशानों की एक श्रृंखला बनाकर प्राप्त किया जाता है। कहा गया निशान वे हैं जो निकला हुआ किनारा पर आराम करते हैं, पंख की बाकी परिधि को ऊपर उठाते हैं और इसलिए हवा के लिए हेडस्पेस से बचने के लिए मुक्त मार्ग के साथ। इन खांचों को अंग्रेजी में “डिम्पल” कहा जाता है, एक पदनाम जिसका उपयोग स्पेनिश बोलने वाले उद्योग में भी किया जाता है।

अब हम इस काम के मूल उद्देश्य में प्रवेश करते हैं, जो विभिन्न प्रकार के निशानों (“सरल”) पर ध्यान केंद्रित करता है जिनका उपयोग किया जा सकता है और उन्हें कैसे बनाया जा सकता है।

ढक्कन के निकला हुआ किनारा के केंद्र में परिपत्र खांचे

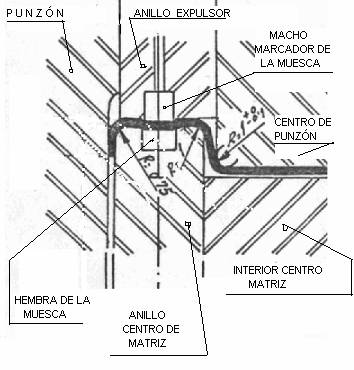

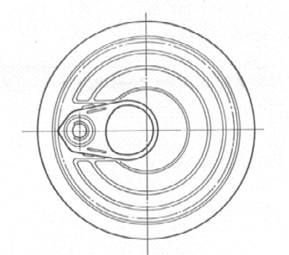

विंग के केंद्र में 0.35 मिमी के छोटे गोलाकार इनले की एक श्रृंखला बनाई गई है। लगभग गहरा और 2.4 व्यास का। उनकी संख्या ढक्कन के व्यास पर निर्भर करती है, लेकिन किसी भी स्थिति में 100 मिमी से कम व्यास वाले ढक्कन के लिए न्यूनतम 6 से 60º और इस मान से अधिक के लिए 8 से 45º तक। चित्र संख्या 1 देखें। इसलिए, पंख के अंदर लकीरों की एक श्रृंखला दिखाई देती है, जो, हालांकि समापन रबर के आवेदन से इसकी राहत कुछ हद तक नरम हो जाती है, स्पष्ट रूप से प्रशंसनीय हैं।

आरेखण nº1: ढक्कन के पंख पर एक पायदान का आयाम

बंद करने से पहले एक कदम के रूप में कंटेनर के निकला हुआ किनारा पर ढक्कन लगाते समय, ये उभरे हुए बिंदु वे होते हैं जो निकला हुआ किनारा के अंत में आराम करते हैं। इसलिए ढक्कन का पंख उस पर थोड़ा उठा हुआ है। इस तरह से संबंधित वैक्यूम का उत्पादन करते हुए, हेड स्पेस में निहित हवा को निकालना संभव है।

इस कार्य में मदद करने के लिए, यह सुविधाजनक है कि कंटेनर का निकला हुआ किनारा अच्छी तरह से झुका हुआ है, कम से कम 7º 30′, ताकि खांचे और निकला हुआ किनारा के बीच का संपर्क ठीक बाद के अंत में समयनिष्ठ हो। इस प्रकार, वायु आउटलेट में बाधा न्यूनतम होगी।

ये खांचे ढक्कन के पंचिंग के दौरान बने होते हैं। ऐसा करने के लिए, निम्नलिखित योगदान मरने में किया जाना चाहिए:

– “मैट्रिक्स सेंटर रिंग” (डाई का निश्चित निचला भाग): हाउसिंग की एक श्रृंखला बनाएं जो डाई में एक महिला के रूप में कार्य करेगी।

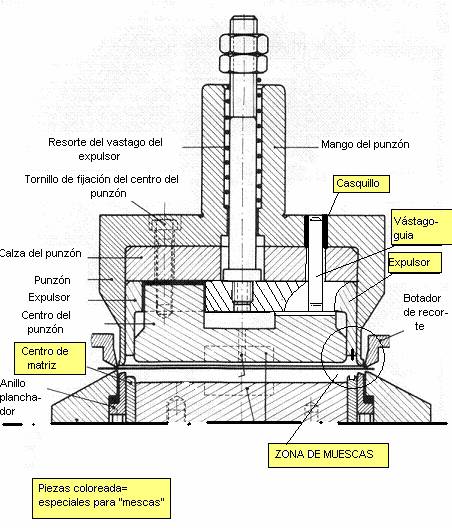

– “इजेक्टर रिंग” (डाई का मोबाइल ऊपरी भाग): छोटे कोर की समान संख्या को इकट्ठा करें। चित्र संख्या 2 देखें। इस टुकड़े को एक गाइड सिस्टम भी प्रदान किया जाना चाहिए जो यह सुनिश्चित करता है कि यह घूमता या हिलता नहीं है।

आरेखण संख्या 2: खांचे बनाने वाले टुकड़ों के डाई पर विवरण

“इजेक्टर रिंग” एक टुकड़ा है जो सामान्य परिस्थितियों में मरने के भीतर अपने आंदोलन को सुविधाजनक बनाने के लिए एक निश्चित निकासी बनाए रखता है। लेकिन इस मामले में, विंग पर बिंदुओं को चिह्नित करने के लिए पुरुषों के वाहक होने के नाते, इसकी सटीक स्थिति की गारंटी होनी चाहिए। इसलिए, गाइड रॉड्स की एक जोड़ी को जोड़ा जाना चाहिए। चित्र संख्या 3 देखें

ड्राइंग नंबर 3: गाइड रॉड्स के साथ संशोधित बेदखलदार के साथ मरो

पायदान बनाने के लिए इस प्रणाली में सिद्ध विश्वसनीयता का लाभ है, क्योंकि कंटेनर निकला हुआ किनारा के किनारे पर आराम करने पर उन्हें कितनी भी राहत मिलती है, वे एक आउटलेट चैनल की गारंटी देते हैं। यह संभवतः सबसे व्यापक रूप से उपयोग किया जाता है इसके विपरीत, मरने की तैयारी में काफी जटिलता के अन्य प्रणालियों की तुलना में उनके पास नुकसान होता है। ड्राइंग के लिए नर-मादा जोड़ों का सेट बनाना एक ऐसा काम है जिसमें बहुत सटीकता की आवश्यकता होती है। कोर का छोटा होना भी उनके लिए डाई के काम के दौरान बिगड़ना आसान बनाता है।

विंग की चौड़ाई में आधा गोल निशान

पिछले मामले के समान संख्या में, पंख की पूरी चौड़ाई में अर्ध-गोल पायदान बनाये जाते हैं – व्यास के आधार पर 6 और 8 के बीच – और सममित रूप से वितरित किया जाता है। उनकी गहराई आमतौर पर 0.35 मिमी होती है, जो कि गोलाकार खांचे के समान होती है। इसकी चौड़ाई लगभग 3 से 3.5 मिमी होती है। चित्र संख्या 4 देखें। इस तरह, रेडियल पसलियां विंग के अंदर दिखाई देती हैं जो क्लोजर कंपाउंड पर उभरती हैं। वे एक निर्वात बनाने की क्रिया के संदर्भ में वृत्ताकार मुस्कराहट के मामले के अनुरूप एक कार्य करते हैं।

निकला हुआ किनारा के झुकाव के कोण पर सिफारिश भी इस मामले में लागू होती है।

आरेखण संख्या 4: एक ढक्कन के पंख पर आधे-गोल पायदान की स्थिति

इन्हें “सरल” बनाने के लिए, “मैट्रिक्स सेंटर रिंग”, संबंधित चैनलों के ऊपरी भाग में मशीन करना पर्याप्त है। इसके आयाम चित्र संख्या 5 में दर्शाए गए हैं। “इजेक्टर रिंग” पर किसी भी प्रकार के मेल को माउंट करना आवश्यक नहीं है, क्योंकि टिनप्लेट कवर के ड्राइंग के दौरान चैनल के आकार की प्रतिलिपि बनाता है।

आरेखण संख्या 5: मैट्रिक्स केंद्र रिंग के शीर्ष की मशीनिंग

टूलींग की तैयारी में वैक्यूम पायदान बनाने के इस तरीके से सादगी का लाभ होता है। केवल एक टुकड़ा प्रभावित होता है और इसलिए दूसरों के साथ संरेखित करने में कोई कठिनाई नहीं होती है। डाई जटिल नहीं है और अपनी मजबूती बनाए रखती है। दूसरी ओर, इस “सरल” प्रणाली के साथ पाई जाने वाली मुख्य असुविधा कंटेनर के बंद होने में है। खांचे के क्षेत्रों में ढक्कन का कर्ल, अधिक ऊंचाई प्रस्तुत करता है, जो तार्किक है क्योंकि इन बिंदुओं में कम विरूपण होता है – ट्रे की कम ऊंचाई-। सीमर के प्रकार के आधार पर, एक ही ढक्कन पर कर्ल की ऊंचाई में इन अंतरों से सीम की गुणवत्ता में फीडिंग और यहां तक कि समस्याएं भी हो सकती हैं।

आवरण के निकला हुआ किनारा के आंतरिक चाप में निशान

इस मामले में, चाप में खांचे बनाए जाते हैं जो पंख को ढक्कन के गर्त से जोड़ते हैं, यानी पंख के आंतरिक त्रिज्या पर। उनके पास एक झुका हुआ आधा गोल आकार है। इसकी गहराई 0.6 मिमी है। और इसकी लंबाई लगभग 1.5 मिमी है, दोनों अपने झुकाव की स्थिति में औसत हैं। आरेख संख्या 6 में इसकी स्थिति देखी जा सकती है। ढक्कन के व्यास के आधार पर उनकी संख्या 6 से 16 तक भिन्न हो सकती है। इस प्रकार के पायदान के साथ, पिछले वाले के विपरीत, निकला हुआ किनारा पर समर्थन इसके किनारे के बजाय त्रिज्या पर किया जाता है। इसलिए निकला हुआ किनारा का अंतिम कोण बहुत महत्वपूर्ण नहीं है।

आरेखण संख्या 6: पंख के आंतरिक आर्च में पायदानों की स्थिति

पिछली प्रणाली के समान, इसकी प्राप्ति के लिए मरने की तैयारी, झुकाव और पर्याप्त माप के साथ कुछ मशीनिंग के “मैट्रिक्स सेंटर रिंग” पर प्राप्ति पर केंद्रित है। ड्राइंग नंबर 7 में वे परिलक्षित होते हैं।

आरेखण संख्या 7: “मैट्रिक्स सेंटर रिंग” की तैयारी का विवरण

आरेख संख्या 8 दिखाता है कि उपकरण कैसे काम करता है और पायदान कैसे बनता है।

इस प्रकार के “सरल” का लाभ, पिछले वाले की तरह, मरने की तैयारी में आसानता है, क्योंकि एक बार फिर यह एक एकल टुकड़ा – मैट्रिक्स केंद्र की अंगूठी है – जो पर्याप्त होना चाहिए। इसलिए इसकी सादगी और मजबूती सुनिश्चित है। इसमें कोई महत्वपूर्ण कमी नहीं है। बंद करने के बाद, ट्रे की दीवार पर कुछ हल्के निशान देखे जा सकते हैं। साथ ही सीमर को इन खांचों को कुचलने के लिए आवश्यक अतिरिक्त प्रयास प्रदान करने के लिए मजबूत होना चाहिए।

कंटेनर तैयारी

किसी भी प्रकार के खांचे के साथ इष्टतम परिणाम प्राप्त करने के लिए जिसे हमने पिछले बिंदुओं में वर्णित किया है, इस प्रकार के पायदान के साथ ढक्कन के उपयोग के लिए कंटेनर के शरीर को अनुकूलित करना भी सुविधाजनक है।

निकायों पर की जाने वाली कार्रवाई निम्नलिखित हैं:

– 1.- जैसा कि हमने पहले ही ऊपर संकेत दिया है, यह सुविधाजनक है कि कंटेनर का निकला हुआ किनारा अच्छी तरह से झुका हुआ है, कम से कम 7º 30′, ताकि खांचे और निकला हुआ किनारा के बीच संपर्क समयनिष्ठ हो, ठीक बाद के अंत में . इस प्रकार, वायु आउटलेट में बाधा न्यूनतम होगी।

– 2.- कवर का शरीर पर थोड़ा जोर से फिट होना सामान्य है। अच्छा अभ्यास अनुशंसा करता है कि टोपी का व्यास लगभग 0.20 मिमी होना चाहिए। शरीर के आंतरिक भाग से बड़ा (हालांकि यह मान कंटेनर के आकार का एक कार्य है)। हालांकि, यांत्रिक निर्वात द्वारा बंद होने वाले कंटेनरों में, खांचे का उपयोग करते हुए, यह समायोजन विपरीत होना चाहिए, अर्थात, ढक्कन और कंटेनर के शरीर के बीच एक खेल होना चाहिए। शरीर का व्यास ढक्कन के व्यास से लगभग 0.30 मिमी अधिक होना चाहिए। इसका कारण ढक्कन को शटर के रूप में कार्य करने से रोकना और उनके बीच से हवा को निकलने देना है। इसका मतलब यह नहीं है कि आपको एक बड़ा व्यास प्राप्त करने के लिए शरीर के विकास के लिए और अधिक सामग्री देनी होगी। सिलेंडर के विकास के समान माप का उपयोग सामान्य मामले में किया जाता है, और इसलिए शुरुआत में भी वही व्यास होता है। इसकी वृद्धि फ़्लैंगिंग टूल – टैम्पोन – के व्यास को इस राशि से बढ़ाकर प्राप्त की जाती है, और इसलिए फ़्लैंगिंग ऑपरेशन में इसके अंत में शरीर को फ़्लेयर किया जाता है।

– 3.- कुछ मामलों में, “सरल” वाले के पूरक के रूप में शरीर के निकला हुआ किनारा में स्लिट्स का उपयोग किया जाता है। इन खांचों की गहराई 1 से 1.5 मिमी और एक गोल प्रोफ़ाइल के बीच होती है। वे रेडियल रूप से स्थित हैं। वे बरौनी ऑपरेशन में किए जाते हैं, बरौनी बफर को उचित रूप से संशोधित करते हैं। उनकी संख्या हमेशा “सरल” संख्या से भिन्न होनी चाहिए ताकि जब ढक्कन को कंटेनर पर लगाया जाए तो वे एक दूसरे के साथ कभी मेल न खाएं। यह समाधान संख्या 2 में प्रस्ताव को प्रतिस्थापित कर सकता है, क्योंकि यह सुनिश्चित करने के समान प्रभाव को प्राप्त करता है कि ढक्कन और शरीर के बीच फिट हेमेटिक नहीं है।

0 Comments