को वापस लौटना

– यहां क्लिक करके आप इस कार्य के पहले भाग तक पहुंच सकते हैं

5º.- समापन का मूल्यांकन

क्लोजर मूल्यांकन वह पद्धति है जिसका उपयोग इसकी स्वीकार्यता को आंकने के लिए किया जाता है। इसलिए यह निर्माता द्वारा बताए गए विनिर्देशों और आवश्यकताओं से संबंधित है। ये प्रत्येक प्रारूप और कंटेनर के प्रकार के लिए भिन्न-भिन्न होते हैं। इसलिए, किसी समापन के मूल्यांकन से निपटने के लिए, सबसे पहले उसके पास संपूर्ण विशिष्टताओं की तालिका होनी चाहिए जिसका उसे अनुपालन करना होगा।

यह अक्सर होता है कि एक स्पष्ट रूप से सामान्य समापन और इसके बाहरी माप में विशिष्टताओं के भीतर, अधिक संपूर्ण विश्लेषण करते समय, दोषों की एक श्रृंखला प्रस्तुत होती है जो इसे गलत बनाती है।

उचित मूल्यांकन या परीक्षण के माध्यम से इसकी सुव्यवस्थितता की गारंटी देना संभव है या नहीं। समापन की जांच में चार चरण शामिल हैं, जिनमें से प्रत्येक प्रचुर गुणात्मक और मात्रात्मक जानकारी प्रदान करता है। ये:

पहला चरण: दृश्य परीक्षण और बाहरी माप।

दूसरा चरण: क्लोजर को अलग करना और/या सेक्शन करना

तृतीय चरण: प्रत्यक्ष एवं अप्रत्यक्ष आंतरिक उपाय एवं आंतरिक दोष

चौथा चरण: रिसाव का पता लगाना।

तैयारी

क्लोजर खोलने के लिए, बुनियादी उपकरणों की एक श्रृंखला की आवश्यकता होती है:

1º.- बैक्टीरियोलॉजिकल ओपनर: एक हैंडल के साथ एक रॉड से युक्त, जो एक कोणीय टिप में समाप्त होता है। रॉड के साथ एक नुकीला ब्लेड लगा होता है जो धातु को काटने की अनुमति देता है। चित्र 16 देखें। यदि यह उपलब्ध नहीं है, तो घुमावदार सिरे वाली धातु काटने वाली कैंची का उपयोग किया जा सकता है।

चित्र संख्या 16: क्लोजर खोलने के लिए मूल सामग्री

2º.- चिमटी। चित्र संख्या 16 देखें। वे चौड़े मुंह वाले छोटे और प्रबंधनीय सरौता हैं, जो कुशल चालन की अनुमति देते हैं।

3.- समापन नियंत्रण नियम. यह माप का सबसे सरल तत्व है। चित्र संख्या 16 देखें। यह सटीक रीडिंग की अनुमति नहीं देता है, लेकिन यह कुछ न्यूनतम तत्व एकत्र करता है जैसे:

-नियम मिमी में स्नातक। अंत में “शून्य” के साथ, टिप के सीधे समर्थन से, विभिन्न मापदंडों को मापने में सक्षम होना जैसे: कंटेनर का व्यास, बंद होने की लंबाई, आदि।

– सीम की मोटाई पढ़ने के लिए कैलिब्रेटेड नॉच का सेट।

– इस आकार में फिट होने वाले फंडों की संख्या का मूल्यांकन करने के लिए 2” (50.8 मिमी) आवास।

– ट्रे की गहराई को सत्यापित करने के लिए कैलिब्रेटेड एड़ी।

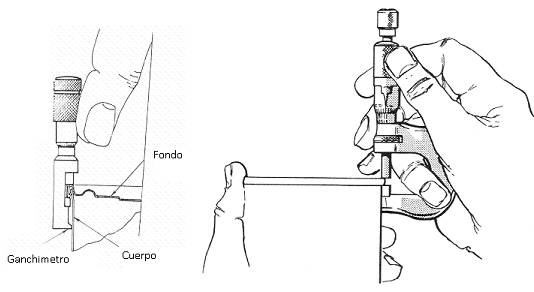

4º.- हुक मीटर. यह सीम भागों की माप के लिए विशेष रूप से डिज़ाइन किया गया माइक्रोमीटर है।

5º.- बाल्टी की गहराई मापने के लिए डायल के साथ गेज।

6º.- सीम की मोटाई मापने के लिए डायल के साथ गेज

7º.- सीवन काटने के लिए विशेष आरी

8º.- धातु की मोटाई के लिए मोटाई माइक्रोमीटर

9º.- क्लोजर प्रोजेक्टर

इसके अलावा, सीमर को समायोजित करने के लिए यह आवश्यक है:

10º.- रोलर ऊंचाई के लिए फीलर गेज (शीट) का सेट

11º.- रोलर्स की दूरी के लिए रॉड गेज का सेट

12º.- बेस प्लेट की ऊंचाई के लिए अंदर का माइक्रोमीटर

13º.- बेस प्लेट दबाव के लिए डायनेमोमीटर

इनमें से प्रत्येक तत्व का वर्णन बाद में किया जाएगा। क्लोजर के किसी भी मूल्यांकन के लिए इस उपकरण के उपयोग की आवश्यकता होगी, जिसे बदले में कैलिब्रेट किया जाना चाहिए, ताकि शून्य को सही ढंग से समायोजित किया जा सके।

विश्लेषण के दो तरीके आम तौर पर उपयोग किए जाते हैं। सबसे पहले क्लोजर को पूरी तरह से खोलना है। इसके लिए डबल सीम को अलग करना, घटकों को मापना और आपके परीक्षण से उनके आयामों और टिप्पणियों को रिकॉर्ड करना आवश्यक है। दूसरी विधि क्लोजर का सेक्शनिंग है। इस प्रकार का विश्लेषण करने के लिए, सीम को लंबवत रूप से काटा जाता है, और सीम के परिणामी क्रॉस-अनुभागीय क्षेत्र को एक स्क्रीन पर प्रक्षेपित किया जाता है, या माइक्रोस्कोप के नीचे रखा जाता है, ताकि बॉडी हुक, बॉटम हुक, प्रभावी ओवरलैप की सटीक माप की अनुमति मिल सके। , और एक पैमाने की मदद से, शरीर हुक का प्रवेश।

सीवन सेक्शनिंग विधि को बेलनाकार डिब्बे पर शीघ्रता से निष्पादित किया जा सकता है। हालाँकि, अनियमित डिब्बों के कोनों की भेद्यता इन क्षेत्रों की सामान्य गुणवत्ता निर्धारित करने के लिए प्रत्येक कोने को विभाजित करना आवश्यक बनाती है। यह एक लंबा काम है और अक्सर माना जाता है कि पूर्ण खुली विधि की तुलना में इसमें अधिक समय लगता है।

सेक्शनिंग और प्रक्षेपण की विधि द्वारा क्लोजर की गुणवत्ता के मूल्यांकन का एक मुख्य नुकसान यह है कि यह कवर हुक के अनुपात या कॉम्पैक्टनेस की डिग्री या झुर्रियों के स्तर को प्रकट नहीं करता है।

कार्यान्वयन

किसी समापन की गुणवत्ता की जांच करने के लिए, पालन करने का सामान्य तरीका ऊपर सूचीबद्ध चरणों में से प्रत्येक को चरणों की एक श्रृंखला में प्रकट करना है जो इस प्रकार हैं:

पहला चरण: दृश्य निरीक्षण और बाहरी माप

उ.- दृश्य निरीक्षण

1.- संभावित उपस्थिति के लिए इसका निरीक्षण करें: फिसलन, कटिंग एज, झूठी सीम, असेंबली में “चोटी”, सीम चोटियां, कुचला हुआ निकला हुआ किनारा, कुचला हुआ कर्ल, धँसा हुआ तल, रोल ब्रेक, खरोंच वाली सीम, खराद का टूटा हुआ हिस्सा, निष्कासन यौगिक, सीवन के आधार पर लेमिनेशन, सीवन में अनियमितताएं, आदि।

बी.-बाहरी उपाय:

2.- ट्रे की गहराई

3.- बंद करने की लंबाई

4.- संघ में पतन

5.- सीवन की मोटाई. सघनता

दूसरा चरण: क्लोजर को अलग करना

6.- कंटेनर के निचले भाग के मध्य भाग को काटें और निकालें

7.- सीवन को विभाजित करना

8.- यदि “स्क्रैपिंग” प्रक्रिया को चुना गया है या तो क्लोजर को अलग करें

जुदा करना (पहली प्रक्रिया)।

9.- प्रक्षेपण के लिए समापन की तैयारी. (दूसरी प्रक्रिया)

तीसरा चरण: आंतरिक माप

10.- निम्नलिखित उपाय करें:

– शरीर की धातु की मोटाई या गेज

– नीचे की धातु की मोटाई या क्षमता

11.- क्लोजर को कसना । मुक्त स्थान निर्धारित करें – (महत्वपूर्ण पैरामीटर)

12.- उपाय:

– बॉडी हुक की लंबाई

– नीचे हुक की लंबाई

– बॉडी हुक पैठ (महत्वपूर्ण पैरामीटर)

– ओवरलैप (महत्वपूर्ण पैरामीटर)

13.- आंतरिक सील दोषों की जाँच करें

चौथा चरण: लीक

14.- रिसाव का पता लगाना।

आइए इनमें से प्रत्येक चरण को देखें:

पहला चरण: दृश्य निरीक्षण और बाहरी सीलिंग उपाय

उ.- दृश्य निरीक्षण

विश्लेषण के लिए सीम के साथ करने वाली पहली बात यह है कि इसे बाहर से दृष्टिगत रूप से निरीक्षण करना है। किसी भी माप उपकरण और सामग्री का उपयोग करने की आवश्यकता के बिना, कई दोषों को नग्न आंखों से या सीधे स्पर्श से पता लगाया जा सकता है। इस प्रकार की विफलताओं की सूची को “बाहरी समापन दोष” के रूप में पहचाना जाता है।

कुछ दोषों को दृश्य निरीक्षण की तुलना में स्पर्श पहचान द्वारा बहुत तेजी से पहचाना जा सकता है। उत्तरार्द्ध अपनी उंगली को क्लोजर के अंदर और बाहर के चारों ओर घुमाकर किया जाता है, ताकि इसकी खुरदरापन, तेज किनारों की उपस्थिति, उतार-चढ़ाव आदि की जांच की जा सके।

इस प्रणाली द्वारा पता लगाए जा सकने वाले मुख्य बाहरी दोष हैं:

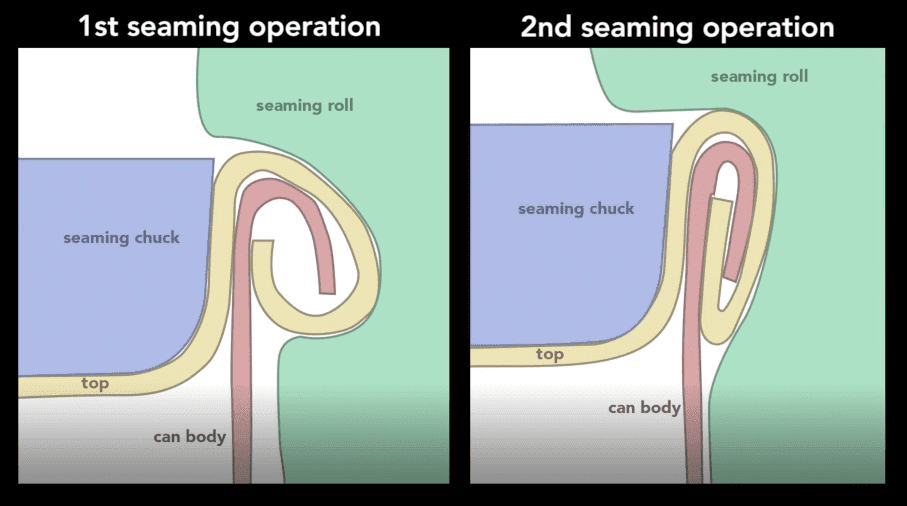

स्केटिंग

क्लोजर का अधूरा गठन और क्रशिंग, दूसरे ऑपरेशन के अधूरेपन के कारण, कंप्रेशन प्लेट और क्लोजर मैंड्रेल के बीच कंटेनर की गति के कारण होता है। इसकी विशेषता यह है कि सीम के उस हिस्से में पहले ऑपरेशन की प्रोफ़ाइल होती है। चित्र क्रमांक 17 देखें। यह लीक उत्पन्न करता है. इस दोष का पता क्लोजर की अधिक मोटाई और कंटेनर के निचले हिस्से में थोड़ी सी विकृति से लगाया जाता है।

चित्र क्रमांक 17: सीवन में फिसलन दोष

यह दोष निम्न कारणों से हो सकता है:

– संपीड़न प्लेट पर अपर्याप्त दबाव.

– बंद करने वाले रोलर स्वतंत्र रूप से नहीं घूमते हैं।

– क्लोजिंग चक घिसा हुआ

– मेन्ड्रेल पर या कम्प्रेशन प्लेट पर तेल या ग्रीस

– आयाम या आकार के कारण, या बहुत तंग या ढीले होने के कारण मैंड्रेल में निचले हिस्से का अनुचित स्थान।

– समापन कार्यों का खराब सिंक्रनाइज़ेशन

अग्रणी

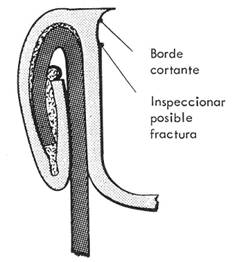

सीवन के शीर्ष के अंदर एक तेज धार की उपस्थिति। चित्र क्रमांक 18 देखें। यह बहुत तेज़ धार समापन के दौरान नीचे की सामग्री को चक लिप के शीर्ष पर धकेले जाने के कारण होती है। यह आम तौर पर बॉडी वेल्ड के क्षेत्र में होता है, लेकिन सीम पर कहीं भी हो सकता है।

इसे बंद होने की आंतरिक परिधि पर अपनी उंगली चलाकर पहचाना जाता है। यह एक खतरनाक दोष है, क्योंकि यह काटने के किनारे के नीचे धातु के फ्रैक्चर का कारण बन सकता है। यदि ऐसा होता है तो रिसाव का निश्चित खतरा है।

चित्र क्रमांक 18: अत्याधुनिक दोष

इसका कारण यह हो सकता है:

– बंद होने वाले मेन्ड्रेल पर पहनें।

– रोल प्रोफ़ाइल बहुत संकीर्ण

– दूसरे ऑपरेशन रोलर्स की बहुत अधिक जकड़न।

– बेस प्लेट का अत्यधिक दबाव.

– रोलर्स के संबंध में मैंड्रेल बहुत नीचे है।

– अत्यधिक समापन यौगिक

यह दोष अधिक क्षीण रूप में प्रकट हो सकता है, बिना कोई तेज़ धार दिखाए, बल्कि बस एक तेज़ धार। इस मामले में, दोष मामूली है और समान कारणों से होता है लेकिन कुछ हद तक, इसे जीवित या सीधे किनारे के रूप में नामित किया जाता है।

झूठा समापन

बॉडी हुक और निचले हुक के बीच लिंक में विफलता। चित्र क्रमांक 19 देखें। यह एक कुचले हुए फ्लैंज के कारण होने वाले दोष के समान है, जहां इसका एक हिस्सा कंटेनर के शरीर के खिलाफ मुड़ा हुआ है, नीचे के हुक के साथ लुढ़के बिना, लेकिन बंद होने के नीचे से बाहर निकले बिना। लीक की उपस्थिति मानता है.

चित्र संख्या 19: गलत समापन

इसका कारण यह हो सकता है:

– बॉडी फ्लैंज क्षतिग्रस्त, मारा या कुचला हुआ।

– “मशरूम” बॉडी टैब। कहने का तात्पर्य यह है कि नीचे की ओर मुड़ा हुआ होना, बरौनी के खराब समायोजन के कारण, या बरौनी टूलींग की खराब स्थिति के कारण होता है।

– निचले पंख के कर्ल में क्षति: धक्कों, निशान…

– क्लोजिंग मेन्ड्रेल पर बॉटम की गलत स्थिति।

– निकला हुआ किनारा पर जमा उत्पाद या विदेशी पदार्थ।

झूठे क्लोजर एक दोष है जिसे कभी-कभी देखना मुश्किल होता है, क्योंकि वे नीचे के हुक से ढके होते हैं, वे हमेशा बहुत खतरनाक होते हैं। आपको इसके निचले हिस्से से बंद होने का निरीक्षण करके उनका पता लगाना होगा।

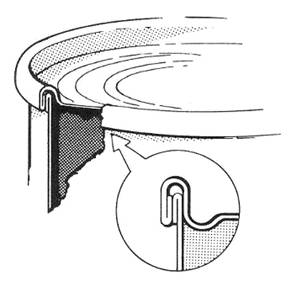

बढ़ते हुए “शिखर”।

शरीर के साइड सीम के क्षेत्र में, समापन के आधार पर एक रिज की उपस्थिति। इसमें क्लोजर के नीचे निचले हुक का प्रक्षेपण होता है। चित्र क्रमांक 20 देखें। इसमें उस क्षेत्र में निचले हुक की अनुपस्थिति या कमी शामिल है, और इसलिए भागने की संभावना है। यदि यह क्लोजर के नीचे क्लोजर की लंबाई के 1/3 से अधिक या क्लोजर के साथ 10 मिमी से अधिक तक फैला हुआ है, तो यह एक बड़ा दोष है।

इसका कारण यह हो सकता है:

-अत्यधिक शरीर हुक

– रबर की अत्यधिक मात्रा

– दूसरा ऑपरेशन बहुत अधिक दबाव के साथ किया गया

– क्लोजर के अंदर उत्पाद या विदेशी पदार्थ।

इसे “संघ पतन” भी कहा जाता है।

समापन में शिखर

स्पाइक्स न केवल साइड सीम के क्षेत्र में दिखाई दे सकते हैं, बल्कि एक ही क्लोजर में विभिन्न बिंदुओं पर भी दिखाई दे सकते हैं, यदि ये बिंदु बहुत स्पष्ट हैं तो उन्हें “वी-आकार के स्पाइक्स” कहा जाता है।

कभी-कभी यह शिखर बंद होने के आधार पर एक फ्रैक्चर में बदल सकता है, जिसका निरीक्षण करना बहुत मुश्किल है। देखने के लिए आवर्धक लेंस का उपयोग आवश्यक है। निर्दिष्ट से कम मोटाई वाले सीमों में यह दोष उत्पन्न होने का जोखिम रहता है।

इस दोष का मुख्य कारण दूसरे ऑपरेशन रोलर और/या बेस प्लेट का अत्यधिक दबाव है।

कुचला हुआ टैब

यह दोष टैब को निचले हुक के साथ लपेटे बिना, शरीर के विरुद्ध झुका हुआ प्रस्तुत करता है और क्लोजर के आधार के नीचे स्पष्ट रूप से दिखाई देता है। चित्र क्रमांक 21 देखें। जब यह गंभीर रूप में प्रकट होता है तो शरीर के निकटवर्ती और निचले हिस्से को प्रभावित करता है। एक दोषपूर्ण जोड़ उत्पन्न करता है. यह मिथ्या समापन के समान है लेकिन अधिक दृश्यमान है।

चित्र संख्या 21: कुचला हुआ टैब

इस दोष को उत्पन्न करने वाले सबसे आम कारण हैं:

– हैंडलिंग, परिवहन, भरने या सीमर के फीडर में फ्लैंज क्षतिग्रस्त हो गया।

– बहुत मशरूम जैसी पलकें।

– उत्पाद या विदेशी सामग्री के जमाव से निकला हुआ किनारा विकृत हो गया।

– समापन स्थिति में कंटेनर का खराब संरेखण।

इसी तरह की समस्या तब हो सकती है जब निचला तरंग क्षतिग्रस्त हो गया हो, जिससे “स्क्वैश्ड तरंग” दोष उत्पन्न हो। इस मामले में निचले हुक का हिस्सा पूरी तरह से बॉडी हुक से अलग हो जाता है, और इसके अलावा शरीर के सामने मुड़ जाता है, जिससे निचला किनारा उजागर हो जाता है।

धँसा हुआ तल

ट्रे के क्षेत्र में नीचे की बड़ी विकृति, जिससे हुक एक दूसरे से अलग हो जाते हैं, और नीचे के कर्ल का हिस्सा घूम सकता है, जिससे टैब उजागर हो जाता है।

उनके मुख्य कारण:

– बेस प्लेट के संबंध में मैंड्रेल बहुत नीचे है, या बेहतर संपीड़न प्लेट बहुत ऊंची है।

– कम्प्रेशन प्लेट पर अत्यधिक दबाव

– सीमर के सिर में फंसी कटिंग।

रोलर कूद

बंद करने वाला क्षेत्र बहुत अधिक तंग नहीं है, जो बंद करने वाले रोलर्स में उछाल के कारण होता है। यह हमेशा साइड सीम के बगल के क्षेत्र में होता है, खासकर जब उक्त सीम हुक किया जाता है, जो तब होता है जब यह सबसे मोटा होता है, और रोलर्स को इसके खिलाफ “टक्कर” देता है, और सीम के बाहर निकलने पर थोड़ा ऊपर उठता है।

यह तब देखा जाता है जब क्लोजर को अलग किया जाता है और सीम के दोनों किनारों पर झुर्रियों के लिए निचले हुक की जांच की जाती है। इसका स्थान रोलर्स के घूमने की दिशा पर निर्भर करेगा।

इसके कारण हैं:

– अत्यधिक समापन गति.

– सीम बहुत मोटी.

– रोलर आर्म एडजस्टमेंट स्प्रिंग का टूटना।

– दूसरा ऑपरेशन रोलर बेयरिंग बहुत कमजोर या धीमा।

धारीदार समापन

यह निचले बेसिन की दीवार का घर्षण या घर्षण है, जो बंद होने के बाद दिखाई देता है, और मेन्ड्रेल के संबंध में नीचे के खिसकने के कारण होता है।

यह सुरक्षात्मक वार्निश के पृथक्करण का कारण बन सकता है, यदि यह टिन को प्रभावित करता है तो धातु के बाद के क्षरण की संभावना होती है।

इसके संभावित कारण ये हो सकते हैं:

– अपर्याप्त संपीड़न प्लेट दबाव।

– क्लोजिंग चक क्षतिग्रस्त।

– चक अक्ष की अत्यधिक ऊर्ध्वाधर निकासी

– चक पर तेल या ग्रीस लगाएं

इस दोष से बचने के लिए, घुंघराले होंठ वाले चक का उपयोग करने की अनुशंसा नहीं की जाती है।

टूटा हुआ चक

दोष जो स्वयं प्रकट होता है क्योंकि क्लोजर का एक हिस्सा पर्याप्त रूप से कड़ा नहीं होता है, जो अंदर, यानी ट्रे की दीवार पर एक अनियमितता पेश करता है। यह चक के होंठ में एक छेद या खरोंच से निर्मित होता है।

ऐसा इसलिए होता है क्योंकि जाम या अन्य कारणों से चक का होंठ टूट गया है या “छिड़ गया” है।

यौगिक निष्कासन

यौगिक के छोटे-छोटे कण जो बंद होने के आधार से निकलते हैं। इसकी उत्पत्ति निचले हुक और शरीर के बीच, सीम के बाहर उसी के निष्कासन में होती है। यह आंशिक रूप से या संपूर्ण रूप से बंद हो सकता है। चित्र क्रमांक 22 देखें

चित्र संख्या 22: यौगिक का निष्कासन

संभावित कारण:

-अतिरिक्त समापन यौगिक

– सीलिंग कंपाउंड गीला या पर्याप्त रूप से सूखा नहीं।

– दूसरा ऑपरेशन रोलर्स बहुत टाइट।

समापन के आधार पर लेमिनेशन

सीम बेस के आसपास, उसके शीर्ष के समानांतर, निशान या रेखा बनाएं, जो इस क्षेत्र में लेमिनेशन की उपस्थिति को दर्शाता है। यह वार्निश सुरक्षा को नुकसान पहुंचा सकता है।

इसका सबसे संभावित कारण दूसरे ऑपरेशन रोलर का उपयोग है जो बहुत तंग है या बहुत संकीर्ण प्रोफ़ाइल वाला है। यह घिसे हुए या बड़े प्रथम ऑपरेशन रोलर के कारण भी हो सकता है।

क्लोजर में अनियमितताएं

यद्यपि यह बहुत कम होता है, कभी-कभी अनियमित दिखने वाले सीम दिखाई दे सकते हैं, उनकी मोटाई और लंबाई में एकरूपता की कमी, सीम के कुछ क्षेत्रों में मामूली टुकड़े टुकड़े, या समयबद्ध चोटियां।

इन दोषों का मुख्य कारण झुके हुए मेन्ड्रेल या संपीड़न प्लेट में हो सकता है, या तो दोषपूर्ण असेंबली या उनमें विकृति के कारण हो सकता है। यदि मेन्ड्रेल का व्यास छोटा है, तो यह सीम में अनियमितताएं भी पैदा करता है।

बी.- बाहरी उपाय:

इन्हें क्लोजर की परिधि पर विभिन्न बिंदुओं पर किया जाएगा। केवल पृष्ठभूमि में अंकित एक काल्पनिक समबाहु त्रिभुज के शीर्षों पर स्थित तीन बिंदुओं की माप दर्ज की जाएगी। साइड सीम का निकटतम बिंदु इससे कम से कम 10 मिमी दूर होना चाहिए।

गैर-बेलनाकार कंटेनरों में, माप तीन बिंदुओं पर किया जाएगा, एक साइड सीम के विपरीत बिंदु पर और दूसरा सबसे लंबी तरफ सीम के सीधे हिस्से के सिरों पर। गैर-बेलनाकार कंटेनरों में, समापन माप के लिए सबसे विवादास्पद बिंदु त्रिज्या हैं। एक अंडाकार कंटेनर को सीधे कंटेनर की तुलना में सबसे लंबी घुमावदार भुजा वाला माना जाता है। मूल्यों का औसत नहीं होना चाहिए.

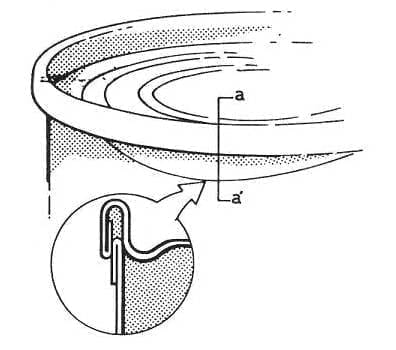

ट्रे की गहराई माप

गर्त की गहराई को सीम के शीर्ष से – सीम के शीर्ष से – निचली गर्त की दीवार की त्रिज्या के आधार तक मापा जाता है। नीचे की मूल कप गहराई को बंद होने वाले मेन्ड्रेल के होंठ की ऊंचाई से संशोधित किया जाता है।

यह गहराई कंटेनर के प्रकार के आधार पर भिन्न होती है, और किसी भी मामले में बंद होने की ऊंचाई से कम नहीं होनी चाहिए। बंद होने के बाद इसका सामान्य मान 0.10 से 0.30 मिमी होना चाहिए। सीम की लंबाई से अधिक गहरा, ताकि मैंड्रेल सीम के निष्पादन के दौरान नीचे और शरीर को संपीड़न प्लेट के साथ अच्छा जुड़ाव दे सके। “मिनी क्लोजर” के मामले में यह अंतर बढ़ जाता है जैसा कि हम बाद में देखेंगे।

पारंपरिक कंटेनर क्लोजर में, ट्रे की गहराई 3 से 3.50 मिमी के बीच भिन्न होती है। हालाँकि कई अपवाद हैं, जैसे कार्बोनेटेड पेय कंटेनर, जिसमें ढक्कन के उत्तल विन्यास और रिंग की उपस्थिति के कारण इसका मूल्य अधिक होता है, और सामान्य तौर पर आसानी से खुलने वाले ढक्कन के साथ भी ऐसा ही होता है।

ट्रे की गहराई को चित्र संख्या 23 में दिखाए गए प्रकार के उपयुक्त गेज के माध्यम से जांचा जाना चाहिए। इस गहराई को मापने के लिए गेज बार को सीम के शीर्ष पर रखा जाता है। फीलर गेज की नोक ट्रे की दीवार से सटे सबसे निचले बिंदु पर रखी गई है, लेकिन जंक्शन से कम से कम 10 मिमी दूर है। इससे बचना भी आवश्यक है कि क्षैतिज पट्टी संघ पर टिकी हो या टिप नीचे अंकित किसी कोड को छू ले। आकार के कंटेनरों में, इसे चार बिंदुओं पर मापा जाता है, प्रत्येक बिंदु प्रत्येक त्रिज्या के क्षेत्र में स्थित होता है।

चित्र संख्या 23: क्युवेट की गहराई का माप

बाल्टी की गहराई में भिन्नता से टूलींग या मशीन की खराब स्थिति या समायोजन का पता चलता है।

ट्रे की गहराई में एक समान तरीके से और “स्टडेड बॉटम” की तुलना में बहुत कम सीमा तक वृद्धि, यानी डबल सीम खोए बिना, बहुत कठिन समायोजन के कारण होने वाला दोष है तल पर चक।, क्लोजर में सामग्री के सामान्य प्रवाह को रोकना। यह बेस प्लेट में दबाव की कमी के कारण भी हो सकता है। असंतुलित हुक (छोटा निचला हुक) उत्पन्न करता है।

यदि ट्रे की गहराई में वृद्धि एक समान नहीं है, तो कारण समान हो सकते हैं या फिर मेन्ड्रेल – विकृत मेन्ड्रेल – में पूर्णता की कमी हो सकती है। प्रभाव वही हैं.

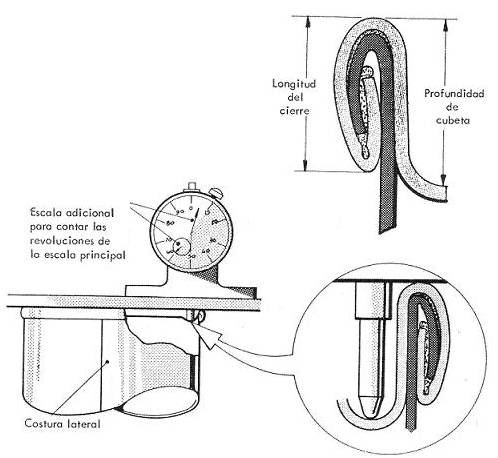

बंद लंबाई का मापन

यह समापन की ऊंचाई का मूल्यांकन करने के बारे में है। इसे पूरा करने के लिए, एक हुक या माइक्रोमीटर का उपयोग किया जाता है, जैसा कि चित्र 24 में देखा जा सकता है, यानी कंटेनर के शरीर के खिलाफ माइक्रोमीटर की सपाट सतह को रखते हुए।

चित्र संख्या 24: हुक या माइक्रोमीटर से सीम की लंबाई का मापन

क्लोजर की वास्तविक लंबाई भी इसके अनुरूप क्लोजर के प्रकार के सिद्धांत के संबंध में, इसकी गुणवत्ता को समझने का एक अच्छा संदर्भ है। यह माप सीम के कसने की डिग्री से संबंधित है, सीम जितनी लंबी होगी, उसकी जकड़न की डिग्री उतनी ही अधिक होगी, इसलिए यह कहा जा सकता है कि सीम की लंबाई इस बात पर निर्भर करती है कि सीमर का दूसरा ऑपरेशन रोलर कैसे काम करता है।

एक प्रोफ़ाइल वाला पहला ऑपरेशन रोलर जो बहुत चौड़ा या घिसा हुआ है, मैंड्रेल के संबंध में ढीला या नीचा है, एक बड़ी समापन लंबाई उत्पन्न करेगा। यदि आपकी प्रोफ़ाइल संकीर्ण, बहुत तंग या ऊंची है तो इससे बंद होने की लंबाई कम हो जाएगी।

बड़े या घिसे-पिटे प्रोफ़ाइल वाला दूसरा ऑपरेशन रोलर, मैंड्रेल के संबंध में ढीला या निचला, सीम की लंबाई को और भी अधिक प्रभावित करेगा, जिससे एक बड़ा परिणाम मिलेगा। इसके विपरीत एक छोटा सा परिणाम देगा.

इस माप की सामान्य सीमा 2.6 से 3.2 मिमी तक है, जो उपयोग किए गए क्लोजर के प्रारूपों और प्रकारों पर निर्भर करती है, हालांकि जब मिनी क्लोजर की बात आती है तो अपवाद भी होते हैं। सामान्य तौर पर, एक ही पैकेज में, इस लंबाई में 0.15 मिमी से अधिक का अंतर नहीं होना चाहिए।

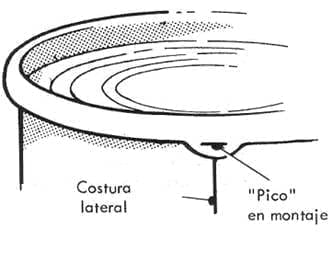

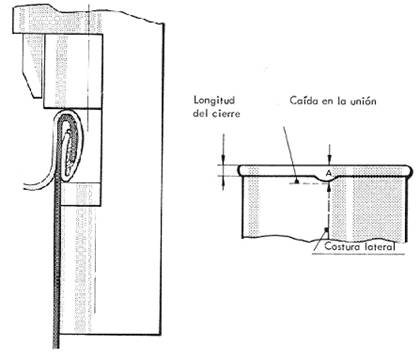

संघ में गिरावट का मापन

जंक्शन पर गिरावट लंबाई में वृद्धि है जो सीम उस बिंदु पर गुजरती है जहां यह साइड सीम के साथ प्रतिच्छेद करती है। यह तर्कसंगत है कि इस बिंदु पर बंद होने से इसकी ऊंचाई बढ़ जाती है, क्योंकि इसमें वेल्ड करने के लिए आवश्यक धातु की दो मोटाई के ओवरलैपिंग के कारण बॉडी हुक की मोटाई अधिक होती है। इससे निचले हुक की लंबाई में कमी आ सकती है।

जोड़ में इस गिरावट को मापने के लिए, एक साधारण माइक्रोमीटर या बेहतर हुक गेज का उपयोग किया जाना चाहिए, जैसा कि चित्र 25 में दर्शाया गया है। इसे अधिकतम गिरावट के बिंदु पर मापा जाना चाहिए।

जोड़ पर गिरावट कभी भी बंद होने की औसत लंबाई के 20% से अधिक नहीं होनी चाहिए। इसे इस प्रकार व्यक्त किया जाता है:

जंक्शन पर ड्रॉप = जंक्शन पर बंद होने की लंबाई – औसत बंद होने की लंबाई

चित्र संख्या 25: जोड़ में गिरावट का माप

संघ पर ड्रॉप = ए – समापन की औसत लंबाई।

ड्रॉप के क्षेत्र में, ऊपर बताए गए समान कारण से क्लोजर भी अधिक मोटाई प्रस्तुत करता है।

सीम की मोटाई का माप

यह बंद होने की जकड़न की डिग्री का एक और माध्यमिक संकेतक है। यह नीचे और शरीर की धातु की मोटाई और दूसरे ऑपरेशन रोलर के दबाव का एक कार्य है। यह लगाए गए यौगिक के वजन पर भी निर्भर करता है। यह क्लोजर के आसपास 0.10 मिमी से अधिक भिन्न नहीं होना चाहिए, हालांकि यह संदर्भ अविश्वसनीय है क्योंकि इसमें कई अपवाद हैं।

यह माप, पिछले वाले की तरह, एक समबाहु त्रिभुज के रूप में तीन स्थितियों में किया जाता है। इस माप को करने के लिए, एक विशेष गेज या हुक मीटर का उपयोग किया जा सकता है। गेज का उपयोग हमें माइक्रोमीटर की तुलना में बहुत अधिक सटीकता प्रदान करता है और ऑपरेटर द्वारा माप त्रुटियों के प्रति कम संवेदनशील होता है। चित्र क्रमांक 26 देखें।

चित्र संख्या 26: गेज के माध्यम से सीम की मोटाई का मापन

हुक मीटर का उपयोग करते समय, इसे क्लोजर पर स्थित होने पर तर्जनी के साथ थोड़ा संतुलित किया जाना चाहिए, जब तक कि यह क्षैतिज के साथ जो कोण न बना ले, वह वैसा ही हो जैसा कि ट्रे की दीवार ऊर्ध्वाधर के साथ बनती है, जैसा कि चित्र में दिखाया गया है क्रमांक 27, इस बात का विशेष ध्यान रखना होगा कि क्लोजर को अधिक न दबाएं, क्योंकि इससे गलत माप हो सकता है।

चित्र संख्या 27: हुक मीटर के माध्यम से सीम की मोटाई का मापन

सीम की मोटाई को लगभग मापने का एक और बहुत ही सरल साधन है, इसमें एक सीम नियंत्रण शासक का उपयोग करना शामिल है (चित्र 16 देखें), यह विभिन्न मापों के साथ कैलिब्रेटेड पायदानों की एक श्रृंखला प्रस्तुत करता है। जो सीम की मोटाई के लिए सबसे उपयुक्त होगा, वह हमें मिमी में इसके मूल्य का काफी अनुमानित मूल्यांकन देगा।

दूसरा चरण: ताला खोलना

सीम की अखंडता के लिए प्रमुख कारकों की एक श्रृंखला निर्धारित करने के लिए, जैसे कसने की डिग्री, शरीर और नीचे के हुक इत्यादि, इसे अलग करना आवश्यक है। आपके अध्ययन का समापन तैयार करने के दो तरीके हैं:

1.- प्रत्यक्ष माप के लिए इसे पूरी तरह से अलग करना या “स्क्रैपिंग”।

2.- प्रोजेक्टर द्वारा मूल्यांकन हेतु अनुभागित,

यह दोनों पथों के लिए सामान्य परिचालनों की एक श्रृंखला के साथ शुरू होता है, हालांकि प्रत्येक के बाद अंतिम तैयारी की आवश्यकता होती है।

उठाए जाने वाले कदम निम्नलिखित हैं:

सामान्य ऑपरेशन :

1º.- नीचे के केंद्रीय पैनल को काटना और निकालना।

2º.- क्लोजर के दो विपरीत खंडों को काटना

विभेदित संचालन:

3º.- डिसअसेम्बली द्वारा अध्ययन के लिए

ए.- शेष पैनल को फाड़कर उन्मूलन

बी.- नीचे के हुक को अलग करना

सी.- अलग किए गए सीम तत्वों का अध्ययन

4º.- प्रोजेक्टर द्वारा अध्ययन हेतु

ए.- उत्पादित खंडों को वापस मोड़ें और उन्हें कंटेनर से अलग करें।

बी.- महीन सैंडपेपर से अनुभागों के किनारों को एक समान बनाएं।

सी.- मूल्यांकन के लिए अनुभागों को प्रोजेक्टर में रखें

डी.- दोनों हुकों के स्वतंत्र अध्ययन के लिए, नीचे के हुक से कटे हुए हिस्सों को अलग करें।

आइए प्रत्येक चिह्नित चरण के बारे में विस्तार से जानें

1º.- पृष्ठभूमि के केंद्रीय पैनल को काटना

यह स्क्रैपिंग या सेक्शनिंग क्लोजर से पहले की कार्रवाई है। इस तक आसानी से पहुंच पाना एक आवश्यक कार्य है। ऐसा करने के लिए, एक बैक्टीरियोलॉजिकल ओपनर का उपयोग करना आवश्यक है या, अन्यथा, शीट धातु को काटने के लिए घुमावदार टिप वाली कैंची की एक जोड़ी का उपयोग करना आवश्यक है।

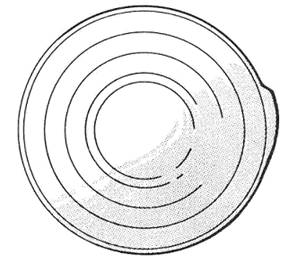

चित्र संख्या 28 बैक्टीरियोलॉजिकल ओपनर के संचालन को दर्शाता है। इसे नीचे के केंद्र में कील से ठोका जाना चाहिए, और ओपनर को समायोजित किया जाना चाहिए ताकि यह एक डिस्क को इस तरह की त्रिज्या के साथ काट सके कि यह ट्रे की दीवार से काटने के किनारे तक 6 और 12 मिमी के बीच सामग्री की एक पट्टी को विभाजित किए बिना छोड़ दे। …

चित्र संख्या 28: पृष्ठभूमि के केंद्रीय पैनल का कट

एक बार केंद्रीय डिस्क कट जाने के बाद इसे निकाल लिया जाता है। इस ऑपरेशन के लिए सुरक्षा दस्ताने का उपयोग करने की सलाह दी जाती है, और इस प्रकार धातु के तेज किनारों से चोट के जोखिम को रोका जा सकता है।

2º.- क्लोजर का एक भाग काटना

यह ऑपरेशन केवल तभी अनिवार्य है जब सीम का उसके प्रक्षेपण के माध्यम से निरीक्षण किया जा रहा हो, लेकिन इसे दोनों मामलों में से किसी एक में करने की सलाह दी जाती है। कट को विभाजित करने के लिए, कंटेनर से उसके केंद्रीय पैनल को हटाकर शुरू करके, एक विशेष बारीक-कट वाली आरी का उपयोग किया जा सकता है, जिससे क्लोजर में दो कट लगाए जा सकते हैं। गड़गड़ाहट या विरूपण के बिना एक साफ कट प्राप्त करने के लिए, इस उद्देश्य के लिए बाजार में मौजूद विशिष्ट आरी का उपयोग करना आवश्यक है, जिसमें लगभग 100 मिमी व्यास के दो गोलाकार ब्लेड, 0.35 मिमी की मोटाई और 24 की पिच होती है। दांत/इंच और 520 आरपीएम की टर्निंग गति चित्र 29 देखें

चित्र संख्या 29: क्लोजर काटने के लिए आरी

कटों को कंटेनर के व्यास के अनुरूप और उसकी धुरी के समानांतर बनाया जाना चाहिए, यह सुविधाजनक है कि वे साइड सीम के दाईं ओर 90º पर स्थित हों। फिर कंटेनर के विपरीत दिशा में एक और भाग काटा जाना चाहिए। चित्र 30 देखें

चित्र क्रमांक 30: सीवन के एक भाग को काटना

3º.- जुदा करने के लिए क्लोजर की तैयारी

इसका उद्देश्य कंटेनर से नीचे के हुक को अलग करना है, ताकि बाद में इसका अलग से विश्लेषण किया जा सके।

फोटो संख्या 31: खंडित कंटेनर

खंडित कंटेनर (फोटो संख्या 31) से शुरू करके सहायता से फाड़ना आवश्यक है

इस उद्देश्य के लिए विशेष सरौता या चिमटे का उपयोग करें, कट और क्लोजर के शीर्ष के बीच, केंद्रीय पैनल को काटने के बाद बचा हुआ निचला हिस्सा (चित्र संख्या 32)।

इसके लिए थोड़े अभ्यास की आवश्यकता होती है, हालाँकि यह एक आसान काम है। सरौता का उपयोग करके, इसे पैनल की त्रिज्या के विपरीत दिशा में और क्लोजर की पूरी लंबाई के आसपास खींचा जाता है। यह धातु की एक पट्टी को फाड़ देगा जिसमें पैनल का बाकी हिस्सा और गर्त की दीवार शामिल है। इस तरह हमारे पास निचला हुक बाकी कंटेनर से स्वतंत्र होगा।

चित्र संख्या 32: निचला हुक निकालने की तैयारी

नीचे से हुक निकालने के लिए, प्लायर के सपाट हिस्से की मदद से हुक के काटने वाले किनारे को धीरे से और सावधानी से नीचे गिराएं। फोटो 33 में निष्कर्षण क्रम देखें। इस तरह हम धीरे-धीरे इसके बंद होने के नीचे से हुक को अलग कर पाएंगे।

चित्र संख्या 33: बॉडी हुक कैसे निकालें

इस तरह, हम बड़ी सावधानी से बॉडी हुक को क्लोजर से अलग कर देंगे, असेंबली को ड्राइंग संख्या 34 में बताए अनुसार छोड़ देंगे। हमने इसके बंद होने की जांच के लिए कैन की तैयारी पहले ही पूरी कर ली है।

चित्र संख्या 34: स्क्रैपिंग द्वारा क्लोजर की जांच के लिए तैयार किया गया कंटेनर

4º.- प्रक्षेपण के लिए समापन की तैयारी

एक कंटेनर से शुरू करना जो पहले से ही तैयार किया गया है जैसा कि चित्र 230 में दर्शाया गया है, यानी, एक बार दो समापन खंड या खंड काट दिए जाने के बाद, उत्पादित खंड को वापस मोड़ना होगा, जैसा कि चित्र 35 में दिखाया गया है, और बाकी से अलग किया जाना चाहिए। कंटेनर को सरौता से काटकर, इस बात का ध्यान रखते हुए कि समापन प्रभावित न हो।

चित्र संख्या 35: सीम के कटे हुए हिस्से को अलग करना

कटे हुए भाग की सतह आरी की क्रिया के कारण गड़गड़ाहट के साथ खुरदरी दिखाई देगी; बारीक सैंडपेपर की मदद से खंड को चिकना करना और एक समान बनाना आवश्यक है। अब हम इस टुकड़े को प्रोजेक्टर पर ले सकते हैं और मूल्यांकन के लिए इसकी कल्पना कर सकते हैं।

बहुत सावधानी से, हुक को क्लोजर टुकड़े के नीचे से अलग किया जा सकता है, और इस प्रकार चक, रोलर जंप, जोड़ में गिरावट और अन्य दोषों पर अभिनय करते समय रोलर्स द्वारा उत्पन्न निशान की जांच करने में सक्षम हो सकता है।

तीसरा चरण: आंतरिक माप

सीम तैयार होने के साथ, हम इसके मापदंडों को मापने के चरण में प्रवेश करते हैं।

5º.- शरीर और तल की धातु की मोटाई का माप

शरीर और तली की धातु की वास्तविक मोटाई ज्ञात होनी चाहिए, क्योंकि वे बाद की गणना के लिए आवश्यक डेटा हैं। इस माप को करने के लिए, चित्र 36 में दिखाए गए प्रकार के एक गेज का उपयोग किया जाएगा।

चित्र संख्या 36: धातु की मोटाई मापने के लिए माइक्रोमीटर

डिजिटल या डायल रीडिंग वाले माइक्रोमीटर का भी उपयोग किया जा सकता है। जो भी उपकरण प्रयोग किया जाए, उसकी सटीकता सुनिश्चित करने के लिए नियमित अंतराल पर उसकी जांच की जानी चाहिए।

एक नमूना कंटेनर पर इन मापों को करने के लिए, त्रिकोणों को चित्र 37 में दर्शाए गए तरीके से काटा जाना चाहिए, जिस पर हम धातु की मोटाई निर्धारित करेंगे।

चित्र संख्या 37: एक कंटेनर पर मोटाई माप बिंदु

बिंदु P, जिस पर हम माप करेंगे, कंटेनर के किनारे से कम से कम 10 मिमी की दूरी पर स्थित होना चाहिए।

यदि त्रिकोणीय नमूनों को वार्निश किया गया है और/या लिथोग्राफ किया गया है, यदि आप त्रुटि-मुक्त पढ़ना चाहते हैं, तो इन कोटिंग्स को विलायक-संसेचित कपास पैड लगाकर हटा दिया जाना चाहिए।

6.- बंद को कसना। क्लीयरेंस का निर्धारण

यह एक महत्वपूर्ण पैरामीटर है और इस पर हम “क्लोजर की स्वीकार्यता” एपिग्राफ में विस्तार से चर्चा करेंगे।

7.- हुक्स का माप

नीचे और बॉडी हुक को दो-टुकड़े पैकेज में दो विपरीत बिंदुओं पर मापा जाना चाहिए, और तीन-टुकड़े पैकेज में 10 और 14 बजे की स्थिति में, 12 बजे साइड सीम होना चाहिए। यदि ज़िपर को अलग कर दिया गया है तो बॉडी और नीचे के हुक की लंबाई को हुक गेज के माध्यम से मापा जा सकता है, लेकिन यदि हम अधिक सटीक माप प्राप्त करना चाहते हैं, तो ज़िपर प्रोजेक्टर का उपयोग किया जाना चाहिए यदि ज़िपर को पहले खंडित किया गया हो।

यदि हम क्लोजर में डिस्सेम्बली के साथ हुक मीटर द्वारा माप का उपयोग करते हैं, तो हम दोनों हुक के विभिन्न बिंदुओं पर औसत ले सकते हैं और फिर औसत ले सकते हैं, जिसके साथ हम इसके माप का अधिक वास्तविक मूल्य प्राप्त करेंगे। यदि प्रोजेक्टर का उपयोग किया जाता है, तो माप अधिक सटीक होगा, लेकिन केवल समापन के दो बिंदुओं पर, जिसके साथ इसकी सामान्य दृष्टि अधिक अधूरी है।

क्लोजर को नियंत्रित करने के लिए उपयोग किए जाने वाले प्रोजेक्टर चित्र संख्या 38 या उसके समान दिखाए गए प्रकार के होते हैं।

चित्र संख्या 38: क्लोजर प्रोजेक्टर

इस उपकरण में, क्लोजर के पर्याप्त स्थान के माध्यम से, हुक की लंबाई का प्रत्यक्ष मान लिया जा सकता है, रीडिंग के माध्यम से जो मोबाइल हथियार हमें स्नातक शासक में देते हैं। चित्र क्रमांक 39 देखें।

चित्र संख्या 39: प्रोजेक्टर पर क्लोजर का माप लेना

हुक को डिवाइस पर इस तरह लगाया जाना चाहिए कि स्क्रीन पर स्पष्ट छवि प्राप्त हो।

बॉडी हुक पेनेट्रेशन

यह एक महत्वपूर्ण पैरामीटर है और इस पर हम संदर्भ देते हैं कि हम “क्लोजर की स्वीकार्यता” एपिग्राफ में क्या चर्चा करेंगे।

ओवरलैप

यह एक महत्वपूर्ण पैरामीटर है और इस पर हम संदर्भ देते हैं कि हम “क्लोजर की स्वीकार्यता” एपिग्राफ में क्या चर्चा करेंगे।

9.- आंतरिक सील दोषों की जाँच करें

समापन दबाव का एक अच्छा संकेत शरीर के आंतरिक भाग में मैन्ड्रेल पर समापन रोलर्स द्वारा लगाए गए दबाव से उत्पन्न छाप है। यह संकेत अपने आप में पर्याप्त समापन दबाव की गारंटी नहीं है।

मेन्ड्रेल की पकड़ को बेहतर बनाने का एक तरीका इसके होंठ की सतह को मोड़ना है, लेकिन इस अभ्यास की अनुशंसा नहीं की जाती है, क्योंकि यह इस क्षेत्र में नीचे की सुरक्षा वार्निश को नुकसान पहुंचाता है। एक चिकने मेन्ड्रेल का उपयोग करना और यह सुनिश्चित करना हमेशा बेहतर होता है कि अच्छा निर्धारण सुनिश्चित करने के लिए इसका समायोजन पर्याप्त हो।

आइए मुख्य दृश्य दोषों के विवरण पर जाएं जो एक अलग किए गए क्लोजर में हो सकते हैं:

1º.- संघ में पतन

यह साइड सीम के क्षेत्र में, निचले हुक के अंदरूनी चेहरे पर, कमोबेश महत्वपूर्ण, एक लहर की उपस्थिति है। इस बिंदु पर उतार-चढ़ाव का कारण वहां उत्पन्न होने वाला उच्च दबाव है, जो वहां मौजूद टिन प्लेट की परतों की अधिक संख्या के कारण होता है। चित्र 40 देखें

चित्र संख्या 40: जोड़ में गिरना

साइड सीम पर सीम वाले कंटेनरों के मामले में – या सीम -, साइड पर सीमेंट के साथ या उसके बिना, यह उतार-चढ़ाव बहुत अधिक होगा, जो इस क्षेत्र में सीम बनाने वाली धातु की परतों के कारण होता है।

इसलिए आपको हुक के अंदर की जांच करनी चाहिए, और संदर्भ पैमाने या माप के अनुसार इसे “जोड़ पर ड्रॉप” के रूप में मान निर्दिष्ट करना चाहिए।

“आंतरिक जोड़ ड्रॉप” निचले हुक की लंबाई के 50% से अधिक नहीं होना चाहिए। 50% की गिरावट सामान्य मूल्य के केवल 20% के संयुक्त क्षेत्र में ओवरलैप उत्पन्न करती है

यह भी सलाह दी जाती है कि अनियमितताओं, रोलर के छूटने आदि का पता लगाने के लिए असेंबली के दोनों किनारों पर नीचे के हुक के अंदर की सावधानीपूर्वक जांच करें।

दूसरा.- मैंड्रेल लिप प्रिंट

यह डबल क्लोजर की प्रतिक्रिया के रूप में शरीर के आंतरिक भाग में उत्पन्न होने वाली छाप है। चित्र 41 देखें. यह सीम के दौरान दूसरे ऑपरेशन रोलर्स द्वारा लगाए गए दबाव का परिणाम है।

इसका दृश्य निरीक्षण, अन्य कारकों के साथ, यह आकलन करने की अनुमति देता है कि क्या क्लोजर को कसना सही है। इसकी पूर्ण अनुपस्थिति जकड़न की कमी को इंगित करती है, भले ही अन्य माप सही हों। इसका स्वरूप हल्का मैट होना चाहिए, एक समान, स्पष्ट रूप से दिखाई देने वाला, अनियमितताओं से मुक्त और बंद होने पर हमेशा शरीर के अंदर के आसपास होना चाहिए।

अत्यधिक पदचिह्न, एक चिह्नित कदम, एक संकेत है कि उपयोग किए गए रोलर्स या मैंड्रेल गलत हो सकते हैं, या समापन ऑपरेशन बहुत अधिक दबाव के साथ किया गया है। बहुत बड़ा खराद का धुरा तार्किक रूप से अत्यधिक पदचिह्न उत्पन्न करेगा।

चित्र संख्या 41: बॉडी हुक पर चक के होंठ का निशान

यह समापन दबाव का एक अच्छा संकेत है लेकिन यह गारंटी नहीं देता कि यह सही था, इसलिए इसका उपयोग अन्य निरीक्षणों के साथ संयोजन में किया जाना चाहिए।

3º.- शरीर और/या तल के हुकों में झुर्रियाँ, उतार-चढ़ाव और अन्य अनियमितताओं का दृश्य निरीक्षण।

.ये सभी अनियमितताएं टूलींग में समायोजन की कमी या एक ही आदर्श न होने के कारण उत्पन्न होती हैं, और कई अलग-अलग प्रकार की हो सकती हैं। दूसरों के बीच में हैं:

– झुर्रियों वाला शरीर टैब

– कंटेनर का फिसलना

– छोटा चक व्यास

– झुका हुआ खराद का धुरा

– ढीला दूसरा ऑपरेशन रोलर

– दूसरे ऑपरेशन रोलर की घिसी-पिटी प्रोफ़ाइल

– दूसरे ऑपरेशन रोलर को अपनी धुरी पर चलाना

– अन्य

चौथा चरण: रिसाव

रिसाव का पता लगाने

इसके विनाश के कारण बंद होने के विश्लेषण के बावजूद, अन्य पूरक नमूनों में, लीक की अनुपस्थिति और इसलिए कंटेनरों की पर्याप्त जकड़न को सत्यापित करना आवश्यक है। परीक्षण की जाने वाली मात्रा को पूर्व निर्धारित प्रकार के नमूने के अनुसार, संबंधित तालिकाओं की सहायता से, लॉट के आकार और चुनी गई गुणवत्ता के स्तर के आधार पर लिया जाएगा।

आवेदन करने की प्रक्रियाएँ इस पर निर्भर करती हैं कि नाव खाली है या भरी हुई है।

ए.- खाली नाव

दबावयुक्त हवा का उपयोग दो संभावित प्रकारों में किया जाता है।

1ª.- एक सिर के माध्यम से, कंटेनर के अंदर दबावयुक्त हवा की आपूर्ति की जाती है, साथ ही ब्रश की मदद से बंदों में साबुन का पानी लगाया जाता है। यदि उनके माध्यम से हवा का रिसाव होता है, तो रिसाव के ठीक बिंदु पर बुलबुले बनेंगे।

दूसरा.- कंटेनर को पानी के साथ एक टैंक में पूरी तरह डुबोएं, और एक उपयुक्त हेड के माध्यम से इसके अंदर दबावयुक्त हवा डालें। यदि क्लोजर दोषपूर्ण है या उसमें छिद्र हैं, तो छिद्रों के माध्यम से हवा के बाहर निकलने के कारण बुलबुले उत्पन्न होते हैं।

विद्युत वेल्डेड साइड सीम और 1 किलोग्राम के बराबर या उससे कम आकार वाले कंटेनरों के लिए दोनों मामलों में उपयोग किया जाने वाला वायु दबाव 1.5 किलोग्राम/सेमी2 के क्रम का है। बड़े आकार या सीमेंटेड सीम के लिए यह निम्नतर है।

इन प्रक्रियाओं का उपयोग बैचों का नमूना लेने के लिए किया जाता है, लेकिन पैकेजिंग निर्माण लाइनों में 100% उत्पादन में जकड़न को सत्यापित करने के लिए अन्य तकनीकों का उपयोग किया जाता है।

ख.- नाव दोनों सिरों पर भरी हुई या बंद

प्रयोगशाला स्तर पर जटिल प्रक्रियाएँ हैं, जैसे लेफ़ेब्रे विधि, जिसके लिए कुछ विशेषज्ञता की आवश्यकता होती है। कुछ सरल प्रक्रियाएँ भी हैं जैसे कि इस वेबसाइट पर हमारे काम में बताई गई हैं:

– यहां क्लिक करके आप इस कार्य के तीसरे भाग तक पहुंच सकते हैं

0 Comments