सारांश

संचालन का विवरण जो टिनप्लेट की अंतिम सतह में मूल्य जोड़ता है और वे इसके गुणों में कैसे योगदान करते हैं।

परिचय

सतह का उपचार जो टिनप्लेट को प्राप्त होता है वह बहुत महत्वपूर्ण है, क्योंकि इसकी विशेषताएं न केवल इसके आधार स्टील और इसके चेहरों पर जमा टिन की मात्रा पर निर्भर करती हैं, बल्कि इसकी सतह के उपचार पर भी निर्भर करती हैं। इस उपचार का सीधा प्रभाव पड़ता है:

– टिनप्लेट का अंतिम रूप। इसके जरिए आप ग्लॉसी, मैट, स्टोन आदि अपीयरेंस पा सकती हैं।

– लिथोग्राफिक सिस्टम, वार्निश और स्याही का आसंजन। अधिक या कम चमक या धात्विक के साथ उसी के रंगों का भी।

– सामग्री को संभालने पर खरोंच की उपस्थिति का प्रतिरोध।

– धातु की अधिक या कम वेल्डेबिलिटी।

चित्र संख्या 1 में, टिन की सतह का एक छोटा सा विवरण बड़े पैमाने पर खींचा गया है। यह इसकी सतह के खत्म होने में शामिल तत्वों को दिखाता है। ये:

– खुरदरापन: कोल्ड रोलिंग के दौरान रोल की सतह के प्रकार पर निर्भर करता है

– निष्क्रियता: एक सुरक्षात्मक परत का योगदान।

– तेल से सना हुआ: सतहों का थोड़ा सा अंतिम स्नेहन।

सतह खत्म

टिन प्लेट की सतह के खुरदुरेपन पर कार्य करने के दो तरीके हैं। पहला, कोल्ड रोलिंग मिल के दूसरे स्टैंड के वर्क रोल की अलग-अलग सतह की फिनिश प्राप्त करना, उन्हें पीसने के समय, और दूसरा सामग्री की सतह टिन पर लागू रीमेल्टिंग पर निर्भर करता है। टिन कोटिंग की मात्रा भी फिनिश को प्रभावित करती है।

हम स्पष्ट करेंगे कि टिन रीमेल्टिंग एक ऑपरेशन है जो टिनिंग लाइन में, टिनिंग लाइन के तुरंत बाद और पासिवेशन लाइन से पहले किया जाता है। यह टिनप्लेट को एक चमकदार फिनिश देना संभव बनाता है, क्योंकि टिन का सरल इलेक्ट्रो-डिपोजिशन एक मैट उपस्थिति के साथ एक सूक्ष्म खुरदरी सतह का निर्माण करता है। इस ऑपरेशन में, एक लोहे-टिन मिश्र धातु परत का उत्पादन किया जाता है, जो बेस स्टील और प्रत्येक सतह पर टिन की सतह के बीच मध्यवर्ती होता है, जो टिनप्लेट के संक्षारक तत्वों के प्रतिरोध को बढ़ाता है।

इन चरों पर कार्य करते हुए, निम्न प्रकार की सतह फ़िनिश प्राप्त की जाती है।

ग्लॉसी फिनिशः इस फिनिश को करने के लिए सिलिंडर पर मिरर पॉलिश प्राप्त करना आवश्यक है। इसे सक्शन डिवाइस के साथ प्रबलित “इन सीटू” पॉलिशिंग सिस्टम के माध्यम से रोलिंग के दौरान बनाए रखा जाता है। सभी विदेशी निकायों को हटाना वास्तव में अत्यावश्यक है, क्योंकि उनकी उपस्थिति वांछित उपस्थिति के लिए हानिकारक है। इसके अलावा टिनिंग रीमेल्ट लगाना आवश्यक है। यह शीट को एक चमकदार रूप प्रदान करता है, एक ही समय में सुनिश्चित करता है, जैसा कि पहले ही टिप्पणी की जा चुकी है, टिन-लौह मिश्र धातु के एक मध्यवर्ती क्षेत्र का गठन।

पत्थर के साथ इस प्रकार की फिनिश सबसे अधिक अनुरोधित है। इस वर्ग की फ़िनिश वाली शीट को उपयोगकर्ता की ओर से सावधानीपूर्वक देखभाल की आवश्यकता होती है ताकि इसकी उपस्थिति को नुकसान न पहुंचे।

स्टोन फ़िनिश : सिलिंडर को एक विशेष ग्रिट व्हील के साथ दो ग्राइंडिंग पास के अधीन किया जाता है जो उत्पाद को एक ग्रूव्ड रूप देता है। इस तरह से तैयार किए गए सिलिंडरों का उपयोग आपूर्तिकर्ता को अधिक निरंतर चपटापन सुनिश्चित करने की अनुमति देता है, साथ ही टिनिंग प्राप्त करने से पहले संभावित बारीक खरोंच के प्रति कम संवेदनशील एक शीट प्राप्त होती है। जैसा कि पिछले मामले में, टिन कोटिंग को पिघलाया जाता है, जो यह सुनिश्चित करता है कि चमक के अलावा, वेल्डिंग कार्य में शीट के अच्छे व्यवहार के लिए आवश्यक टिन-लौह मिश्र धातु प्राप्त की जाती है।

यह एक व्यापक रूप से इस्तेमाल किया जाने वाला फिनिश है, कम डबल टिन इसे मानक के रूप में उपयोग करता है। यह इसके उपयोग में वार्निशिंग और प्रिंटिंग में बेहतर परिणाम के साथ-साथ शीट की कम संवेदनशीलता को ठीक खरोंच के लिए कम संवेदनशीलता में पाया गया है जो हमेशा विनिर्माण लाइनों में अक्सर होते हैं।

मैट फ़िनिश : थोड़ी परावर्तक सतह प्रस्तुत करता है। ऐसा करने के लिए, सिलिंडरों को गोली मार दी जाती है और टिन चढ़ाने के बाद रीमेल्टिंग ऑपरेशन को समाप्त कर दिया जाता है। मैट-फिनिश टिनप्लेट उन उपयोगों के लिए उपयुक्त नहीं है जिनमें सोल्डरिंग का उपयोग किया जाता है क्योंकि इसमें टिन-लौह मिश्र धातु नहीं होती है। इसके विपरीत, यह ताज टोपी, कैप्सूल या गहरे खींचे गए कंटेनरों के लिए उपयुक्त है, क्योंकि यह आर्महोल या बेस वार्निश के आवेदन को समाप्त करने की अनुमति दे सकता है।

अन्य कम उपयोग किए जाने वाले फ़िनिश हैं जैसे:

शॉट-ब्लास्टेड फ़िनिश: यदि सिलिंडरों को पहले की तुलना में कम तेज़ गोली मारी जाती है, तो स्ट्रिप को कम कोटिंग और रीमेल्टिंग के साथ टिनिंग करके एक विशेष उज्ज्वल रूप प्राप्त किया जा सकता है।

सिल्वर फिनिश: इस प्रकार की फिनिश भारी शॉट-ब्लास्ट सिलिंडरों का उपयोग करके की जाती है। रीमेल्टिंग पास धातु को सतह के कई खुरदरेपन पर चमकदार रूप देता है, जिससे बड़ी चमक प्राप्त करना संभव हो जाता है।

रासायनिक उपचार – निष्क्रियता

टिनप्लेट की सतह के उपचार का अंतिम ऑपरेशन निष्क्रियता है। यह उस पर ऑक्साइड की परत बनाने में निहित है। यह सुरक्षात्मक परत ऑक्सीकरण को रोकने में मदद करती है, न केवल निर्माण के दौरान, बल्कि बाद के कार्यों में भी, जैसे वार्निशिंग। टिनप्लेट पर वार्निश के सही आसंजन में इसका निर्णायक महत्व है। उपयोग की जाने वाली विधियाँ कई हैं, रासायनिक या विद्युत-रासायनिक, प्रत्येक को विशेष विशेषताओं को प्राप्त करने के लिए डिज़ाइन किया गया है। वे आम तौर पर शुरुआती यूएसएस और तीन अंकों की संख्या से जाने जाते हैं, पहला समाधान के प्रकार को इंगित करता है (1 = क्रोमिक एसिड, 2 = क्रोमियम फॉस्फेट, 3 = सोडियम बाइक्रोमेट, 4 = सोडियम कार्बोनेट), दूसरा ध्रुवता को इंगित करता है समाधान में टिन (0 = इलेक्ट्रोलेस, 1 = कैथोडिक, 2 = कैथोडिक/एनोडिक) और तीसरा आंकड़ा उपयोग किए गए वर्तमान के स्तर को संदर्भित करता है।

इन विधियों के भीतर, इसकी प्राप्ति के लिए सबसे अधिक उपयोग किए जाने वाले तीन हैं, प्रत्येक को विशेष विशेषताओं को प्राप्त करने के लिए डिज़ाइन किया गया है।

ये तीन मूल प्रकार के निष्क्रियता हैं:

– पैसिवेशन 300 : यह रासायनिक प्रक्रिया द्वारा प्राप्त किया जाता है, सोडियम डाइक्रोमेट घोल में डुबो कर, क्रोमियम ऑक्साइड की एक परत बनाकर। यह वार्निश के पालन के दृष्टिकोण से अच्छे परिणाम देता है, इस कारण से इसका उपयोग वार्निश या मुद्रित एम्बेडेड कंटेनरों के निर्माण के लिए किया जाता है। सल्फिडेशन के खिलाफ कमजोर सुरक्षा प्रदान करता है। हालांकि यह निष्क्रियता अस्थिर है। इसकी प्रभावशीलता समय के साथ कम हो जाती है, और यह भंडारण की स्थिति और तापमान से प्रभावित होती है। इस कारण शीट का तेजी से उपयोग जरूरी है। पेय पदार्थों के लिए DWI- प्रकार के कंटेनर (भरवां और इस्त्री) के लिए टिनप्लेट में इसका व्यापक रूप से उपयोग किया जाता है।

– पैशन 311 : क्रोमियम और क्रोमियम ऑक्साइड की एक परत के सोडियम डाइक्रोमेट स्नान में इलेक्ट्रोलाइटिक जमाव द्वारा विद्युत रासायनिक प्रक्रिया द्वारा प्राप्त किया गया। यह सबसे ज्यादा इस्तेमाल किया जाने वाला पैसिवेशन है। इसमें स्याही और वार्निश के आसंजन के दृष्टिकोण से उपयुक्त उपज है, हालांकि निष्क्रियता 300 से कम है। यह 300 की तुलना में समय के साथ बहुत अधिक स्थिर है और इस कारण से इसे एम्बेडेड कंटेनरों के लिए भी अधिक से अधिक उपयोग किया जाता है। इसलिए, समय के साथ स्थिरता और लिथोग्राफिक सिस्टम के आसंजन की गुणवत्ता के बीच एक समझौता माना जा सकता है।

– पैसिवेशन 312 : यह 311 के समान प्रणाली द्वारा प्राप्त किया जाता है। वास्तव में यह एक प्रबलित 311 निष्क्रियता है। यह मुख्य रूप से टिनप्लेट के लिए उपयोग किया जाता है जो सल्फर उत्पादों का विरोध करता है, जैसे मांस, सूप, कुत्तों और बिल्लियों के लिए उत्पाद … स्याही और वार्निश का पालन 311 से कम है। इस कारण से 312 पैसिवेशन का उपयोग मुख्य रूप से टिनप्लेट पर किया जाता है जिसे नंगे इस्तेमाल किया जाना है।

विभिन्न पैसिवेशन उपचार न केवल वार्निश, वेल्डिंग, आदि के पालन को प्रभावित करते हैं, बल्कि टिनप्लेट के संक्षारक उत्पादों या सल्फर यौगिकों के संपर्क में आने पर विभिन्न प्रकार के हमले या धुंधलापन भी पैदा करते हैं। स्थैतिक या प्रस्तुति के दृष्टिकोण से भी, यह विवरण महत्वपूर्ण है, उदाहरण के लिए संघनित दूध के साथ।

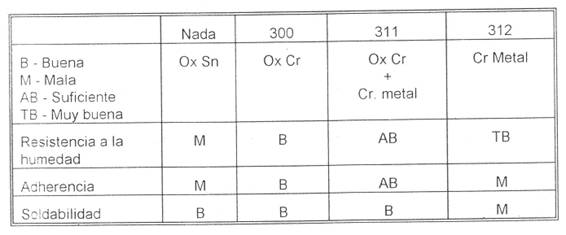

निम्न तालिका इन तीन निष्क्रियताओं की विशेषताओं को सारांशित करती है।

तेल से सना हुआ

यह टिन प्लेट की सतह पर अंतिम योगदान है। इस ऑपरेशन में शीट के दोनों तरफ तेल की एक बहुत पतली शीट लगाई जाती है।

इस स्नेहक के कई उद्देश्य हैं:

– एक ओर, निष्क्रियता की रक्षा के लिए और इसके गुणों का प्रतिकार न करने के लिए, एक बहुत ही हल्की परत लगाई जाती है।

– दूसरी ओर, यह ऑक्सीकरण के खिलाफ टिनप्लेट की सतह की सुरक्षा बढ़ाने में कामयाब होता है, इसे संभालते समय खरोंच को रोकता है और बाद में वार्निशिंग, छपाई, आकार देने और संचालन संचालन की सुविधा देता है।

सबसे अधिक उपयोग की जाने वाली अनुप्रयोग विधि विद्युत-निक्षेपण द्वारा होती है, हालांकि इसे छिड़काव या विसर्जन द्वारा किया जा सकता है। सबसे व्यापक रूप से इस्तेमाल किया जाने वाला स्नेहक डियोक्टाइल सेबैकेट (DOS) है, हालांकि अन्य स्नेहक जैसे बिनौला तेल, एक्टाइल-ट्रिब्यूटाइल-साइट्रेट (ATBC) और ब्यूटाइल-स्टीयरेट (BSO) का भी उपयोग किया जा सकता है। ये तेल प्राकृतिक या सिंथेटिक हैं।

4 से 10 mgr/m2 के बीच एक तेल भार लगाया जाता है