एक “उत्पाद फ़ाइल” तैयार करने का तरीका विकसित किया गया है, जो लाइन के आधार पर, ढक्कन या तल के सही निर्माण के लिए उपयुक्त जानकारी रखने की अनुमति देता है।

परिचय

इस कार्य से पहले हम पहले ही एक और प्रकाशित कर चुके हैं जिसका शीर्षक था:

– उत्पाद डेटा शीट: तीन टुकड़े वाले कंटेनर

यह उसी विषय से संबंधित है जैसा कि इसमें है, लेकिन तीन-पीस कंटेनरों के मामले में लागू होता है। आगे बढ़ने से पहले इसे जानना सुविधाजनक है, क्योंकि हम उस तर्क को दोहराने नहीं जा रहे हैं जो किसी कारखाने में उत्पादित होने वाले प्रत्येक तत्व के लिए उत्पाद फ़ाइल होने की सुविधा को प्रमाणित करता है।

सारांश के रूप में, हम कहेंगे कि यह फ़ाइल उपकरणों की तैयारी और बाद में पुर्जों के निर्माण के लिए आवश्यक तकनीकी जानकारी के प्रबंधन को सरल बनाती है। मूल दस्तावेज एक शीट में संघनित है।

उत्पाद तकनीकी शीट: ढक्कन

जैसा कि थ्री-पीस कंटेनर के मामले में, पारंपरिक मानक ढक्कन के लिए फ़ाइल की तैयारी पर टिप्पणियों का अनुसरण करने के लिए, हम एक वास्तविक उदाहरण का उपयोग करने जा रहे हैं। हमने इस उदाहरण को विकसित करने के लिए 73 मिमी के नाममात्र व्यास के साथ गोल कवर लिया है। हम यहां जो कहेंगे वह किसी भी प्रकार के ढक्कन के लिए मान्य है, दोनों गोल और अन्यथा, जब तक कि यह कैनिंग में उपयोग किए जाने वाले क्लासिक प्रकार का है, विशेष मामले अन्य ढक्कन जैसे आसान-खुले ढक्कन, एयरोसोल गुंबद आदि हैं।

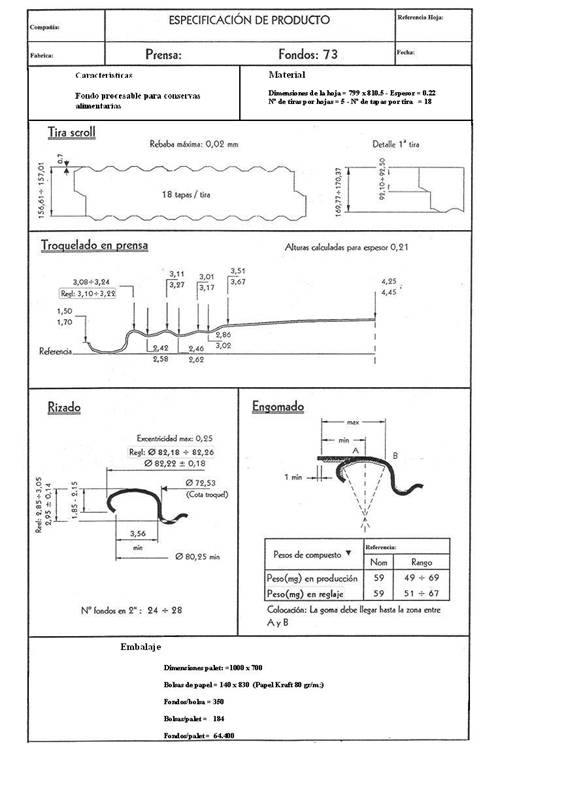

चित्र 1 तपस के लिए एक नमूना उत्पाद शीट दिखाता है। आइए प्रत्येक खंड के विवरण में जाए बिना इसके सामान्य विन्यास को देखें, क्योंकि हम नीचे उन पर वापस लौटेंगे।

चित्र संख्या 1: तपस के लिए “उत्पाद पत्रक” का उदाहरण

महत्वपूर्ण माप दो बार दोहराए जाते हैं, लेकिन मूल्यों की एक अलग श्रेणी के साथ, यह इस बात पर निर्भर करता है कि क्या वे मशीनों के समायोजन के दौरान आवश्यक मान हैं जो ढक्कन का निर्माण करेंगे, या पूरे उत्पादन में।

हैडर

शीर्ष पर साधारण जानकारी भरने के लिए छह बॉक्स हैं, जैसे:

– कंपनी या समाज का नाम।

– फैक्ट्री जहां ढक्कन का उत्पादन होता है, अगर कई हैं

– शीट या आंतरिक पहचान कोड का संदर्भ।

– तारीख

– प्रेस या निर्माण सुविधा का संदर्भ।

– ढक्कन का पदनाम। हमारे मामले में: 73 मिमी

दो बक्से तो शामिल किए गए हैं:

– ढक्कन के लक्षण : इसकी विशेषताओं का संक्षेप में वर्णन किया गया है। इस उदाहरण में: “खाद्य पदार्थों के लिए प्रक्रिया योग्य तल”

– सामग्री : शीट के आयामों को इंगित करता है, सामान्य रूप से प्राथमिक स्क्रॉल में काटे गए कॉइल से प्राप्त होता है, इसकी मोटाई, द्वितीयक स्क्रॉल में कतरनी में इसे काटते समय इससे निकलने वाली स्ट्रिप्स की संख्या और अंत में मरने के लिए कवर की संख्या पट्टी से काटना। हमारे उदाहरण के साथ जारी रखते हुए, 73 के व्यास वाले तल के लिए, मान होंगे:

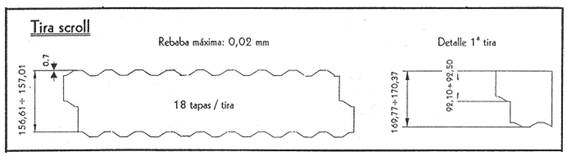

माध्यमिक स्क्रॉल कट

आज के ढक्कनों/तलियों के निर्माण के लिए अधिष्ठापन में आम तौर पर शीट को पट्टियों में काटने के लिए स्क्रॉल शीयर शामिल होता है। उक्त मशीन सीधे प्रेस के बैंड स्टोर से जुड़ी है। निर्माण के दौरान, उक्त गोदाम में रखे अधिकतम और न्यूनतम सेंसर की एक साधारण जोड़ी, कतरनी से प्रेस तक स्ट्रिप्स की मांग को नियंत्रित करती है।

काटने और उसके बाद के सत्यापन के दौरान ब्लेड की स्थिति के उचित समायोजन के लिए, माप की एक श्रृंखला को जानना आवश्यक है, जैसे कि उनकी सहनशीलता के साथ:

– पहली पट्टी पर युद्धाभ्यास के आधार की लंबाई, यह सुनिश्चित करने के लिए कि ब्लेड को प्राथमिक स्क्रॉल पर सही ढंग से काटा गया है। हमारे मामले में यह होगा :(92.10 – 92.50)।

– कैंची में कटिंग एज के संबंध में ब्लेड की प्रगति को विनियमित करने के लिए पहली पट्टी की कुल चौड़ाई। (169.77 – 170.37)

– शेष पट्टियों की शुद्ध चौड़ाई। यह खिला में प्रगतिशील अग्रिमों में सटीकता की जांच करने की अनुमति देता है। स्पष्ट रूप से इन सभी जाँचों का उद्देश्य स्टैम्पिंग ऑपरेशन में समस्याओं की उपस्थिति से बचना है। हमारे उदाहरण में मूल्य (156.61 – 157.01)

– अधिकतम काटने गड़गड़ाहट। वार्निश में खरोंच की उपस्थिति को रोकने के लिए एक निश्चित सीमा से अधिक नहीं होना आवश्यक है। (अधिकतम। 0.02 मिमी)।

चित्र 2 इन उपायों को दर्शाता है।

चित्रा संख्या 2: उत्पाद शीट, काटने के संचालन के लिए डेटा।

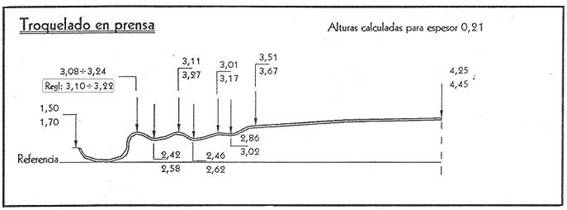

साँचा काटना

ढक्कन के गठन के लिए बुनियादी संचालन; सही डाई-कटिंग दो कारकों पर निर्भर करती है:

– ए – मरने के डिजाइन, गुणवत्ता और रखरखाव की स्थिति। इस पहलू में प्रेस के समायोजन और संचालन के दौरान कुछ नहीं करना है, यह एक प्रारंभिक कार्य है।

– बी.- प्रेस के समायोजन का। एक महत्वपूर्ण बिंदु ड्राइंग की गहराई का समायोजन है, विस्तार के छल्ले की रचना और कवर प्रोफाइल के चरण इस पर निर्भर करते हैं। उनके भीतर, ढक्कन के बंद होने में इसकी घटना के कारण, बेसिन की गहराई महत्वपूर्ण है।

अनुभाग “बी” को सत्यापित करने के लिए एक संदर्भ विमान लिया जाना चाहिए, जो कि इसके पंख पर उलटी स्थिति में कवर का समर्थन करके परिभाषित किया गया है। चित्र संख्या 3 देखें। इसमें बेसिन से शुरू करते हुए विस्तार वलय – या जोंकिल – से उक्त तल की चोटियों और घाटियों से दूरी के मान दिए गए हैं। उत्तरार्द्ध के मामले में, समायोजन मूल्य भी शामिल है। ये सभी मान 73 व्यास के ढक्कन को संदर्भित करते हैं, जिसमें कैनिंग के लिए एक प्रकार का लोचदार या विकृत प्रोफ़ाइल होता है, जिसमें प्रसंस्कृत खाद्य पदार्थों के लिए कई अनुप्रयोग होते हैं। ये दूरियां तली के निर्माण में इस्तेमाल होने वाली टिनप्लेट या टीएफएस की मोटाई के साथ अलग-अलग होती हैं।

इन मापों के अलावा, ढक्कन की कुल ऊंचाई और ब्रिम के कर्ल का सत्यापन भी शामिल होना चाहिए।

भाग के व्यास की जाँच करना अनावश्यक है, क्योंकि यदि डाई सही है और टिनप्लेट पर्याप्त है, तो वे सही होंगे।

चित्र संख्या 3: उत्पाद शीट, पंचिंग ऑपरेशन

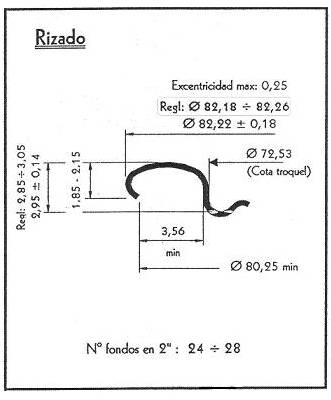

घुँघराले

कर्लिंग ऑपरेशन को कभी-कभी थोड़ा महत्व दिया जाता है, लेकिन यह बहुत कुछ है। एक अच्छी तरह से डिज़ाइन किया गया और सही ढंग से किया गया कर्ल क्लोजर के साथ बहुत सकारात्मक रूप से सहयोग करता है। इस स्तर पर निगरानी के उपाय निम्नलिखित हैं:

– बाहरी व्यास: फीडरों (ग्लूइंग और सीमिंग) में ढक्कन के अच्छे व्यवहार के लिए महत्वपूर्ण है, न केवल इसके व्यास के मूल्य में बल्कि ट्रे के संबंध में इसकी विलक्षणता में भी। चित्र संख्या 4 देखें।

– कर्लिंग एज का व्यास: सीमर में शरीर के निकला हुआ किनारा के बाहरी व्यास के साथ कोई हस्तक्षेप नहीं है, यह सुनिश्चित करने के लिए इसका न्यूनतम मूल्य जांचना आवश्यक है।

– चैनल की चौड़ाई: पिछले डेटा से जुड़ा हुआ। इसका एक न्यूनतम माप होना चाहिए ताकि बॉडी टैब कर्ल से न टकराए और गलत क्लोजर उत्पन्न करे।

– कर्ल की ऊंचाई: इसका पर्याप्त नियंत्रण ढक्कन की अच्छी स्टैकिंग और अनस्टैकिंग सुनिश्चित करता है।

– बाल्टी की गहराई: अन्य बातों के अलावा, यह सीमर के मैंड्रेल या क्लोजिंग प्लेट की अच्छी स्थिति को सक्षम बनाता है।

– 2 में बॉटम्स की संख्या: यह कर्ल की ऊंचाई का एक पूरक सत्यापन है, क्योंकि इस लंबाई में फिट होने वाले बॉटम्स की मात्रा उसी की ऊंचाई का एक कार्य है। वास्तव में, दो सत्यापनों में से एक पर्याप्त होगा।

चित्र 4 इन सभी आंकड़ों को हमारे उदाहरण के अनुरूप दिखाता है। हालाँकि बाल्टी के व्यास को भी इंगित किया गया है, इसे वास्तव में अनदेखा किया जा सकता है क्योंकि यह डाई द्वारा लगाया जाता है, जब तक कि यह अतिरिक्त दबाव के कारण क्रिम्पर में ख़राब न हो जाए।

पिछले चरणों की तरह, दो महत्वपूर्ण मापों के समायोजन माप भी इंगित किए गए हैं, जो ढक्कन के बाहरी व्यास और कटोरे की गहराई हैं।

चित्रा संख्या 4: उत्पाद शीट, कर्लिंग ऑपरेशन

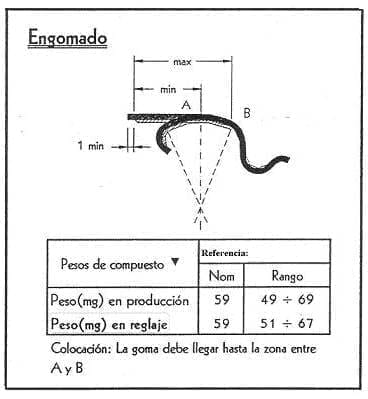

गोंद

उपयोग किए गए यौगिक (पानी-आधारित या विलायक-आधारित), इसकी विशेषताओं (उच्च या निम्न ठोस सामग्री), ढक्कन के गंतव्य (पेय, संरक्षित या अन्य), आदि के आधार पर गमिंग ऑपरेशन एक मामले से दूसरे मामले में भिन्न हो सकता है। .

हम इनमें से प्रत्येक मामले के विवरण में नहीं जाएंगे, हम अपने आप को 73 व्यास के कैनिंग ढक्कन के अपने उदाहरण के साथ जारी रखने तक सीमित रखेंगे।

दो कारक हैं जिनकी निगरानी की जानी चाहिए:

– रबड़ की स्थिति: इसका मूल्यांकन नेत्रहीन किया जाता है। इसे किनारे के किनारे के बहुत करीब से शुरू करना चाहिए, बिना अतिप्रवाह के – अन्य कवरों में संदूषण को रोकने के लिए – और इसके कम से कम आधे हिस्से को कवर करना चाहिए। चित्र 5 में यह स्थिति सीमांकित है।

– रबर का वजन: लगाए जाने वाले सूखे यौगिक का वजन उसके घनत्व पर निर्भर करता है। चित्र 5 में सेटिंग और उत्पादन में दिए गए मान उच्च ठोस सामग्री वाले जल-आधारित यौगिक को संदर्भित करते हैं। वास्तव में, वजन को नियंत्रित किया जाता है क्योंकि यह सत्यापित करने के लिए सबसे आसान ऑपरेशन है, महत्वपूर्ण बात यह है कि कंटेनर को अच्छी तरह से भरने के लिए पर्याप्त मात्रा में यौगिक जमा करना है। यह मात्रा बंद होने के आकार से संबंधित है, और इसलिए ढक्कन के आयामों से संबंधित है। बॉटम 73 के लिए, लगाने के लिए आदर्श वॉल्यूम 205 और 210 mm3 प्रति लीनियर मीटर ब्रिम के बीच है। यह पंख के विकास की गणना करने के लिए पर्याप्त है और आनुपातिक रूप से शुष्क यौगिक की मात्रा निर्धारित करता है। फिर, इसके घनत्व के आधार पर, इसके सूखे वजन की गणना की जाती है, और फिर गीले वजन की, इसकी तरल अवस्था में गम के % ठोस पदार्थों को ध्यान में रखते हुए। उत्पादन में लागू यौगिक की मात्रा के लिए सामान्य सीमा या सहनशीलता आमतौर पर + 20% है।

चित्र संख्या 5: उत्पाद शीट, गमिंग ऑपरेशन

पैकेजिंग

पैकेजिंग बॉटम या कवर के लिए कई संभावनाएं हैं:

– कागज के बैग

– प्लास्टिक की थैलियां

– पेपर रोल

– गत्ते के बक्से

– वगैरह।

गिनती और पैकेजिंग स्वचालित, अर्ध-स्वचालित मशीनों या हाथ से की जा सकती है।

हैंडलिंग के लिए विभिन्न आकारों के पैलेट का भी उपयोग किया जा सकता है, और उनकी तैयारी दूरी और परिवहन के प्रकार के आधार पर भिन्न होती है। इसलिए हम विस्तार में नहीं जाएंगे। आप इस वेबसाइट पर प्रकाशित कार्य देख सकते हैं:

-“ढक्कों और तलों की पैकेजिंग”

जैसा कि डेटा को नियंत्रित किया जाना है और जो उत्पाद फ़ाइल में दिखाई देना चाहिए, निम्नलिखित सेट किया जाएगा:

– उपयोग करने के लिए फूस का आकार

– आसपास के तत्व के आयाम और विशेषताएं। (बैग, बॉक्स…)

– इकाइयां प्रति पैकेज शामिल करने के लिए।

– संकुल प्रति फूस

– प्रति पैलेट कवर की इकाइयां।

निम्न तालिका तपस 73 के हमारे मामले के लिए एक उदाहरण दिखाती है।

टिप्पणियाँ

इसके महत्व के कारण, हम दोहराते हैं कि “उत्पाद तकनीकी शीट: तीन-टुकड़ा कंटेनर” कार्य में पहले से ही संकेत दिया गया है और वह यह है कि उत्पाद शीट में इंगित किए गए संचालन को गुणवत्ता नियंत्रण द्वारा नियंत्रित किए जाने वाले मापदंडों के साथ भ्रमित नहीं होना चाहिए। विभाग। उत्पाद फ़ाइल उत्पादन कर्मियों को संबोधित है और संक्षेप में जो पहले ही संकेत दिया गया है, उसका उद्देश्य है:

– पहला। – यांत्रिकी को उपकरण के समायोजन के लिए आवश्यक उत्पाद के बारे में जानकारी प्रदान करें।

– 2º.- लाइन ऑपरेटरों को हमेशा हाथ में रखें, वे मान जिनका निर्माण में उत्पाद को पालन करना चाहिए।

जिस आवृत्ति के साथ बिंदु 2 के इन मूल्यों को सत्यापित किया जाना चाहिए, वह इस बात पर निर्भर करेगा कि पहले क्या स्थापित किया गया था, लेकिन किसी भी स्थिति में यह ऑपरेटरों के उपलब्ध समय का एक कार्य होगा। यह कार्य जिसे हम “आत्म-नियंत्रण” कह सकते हैं, उसमें फिट बैठता है। यह गुणवत्ता नियंत्रण विभाग के कार्य को पूरी तरह से समाप्त नहीं करता है, बल्कि वे एक दूसरे के पूरक हैं। “आत्म-नियंत्रण” के साथ, कंटेनरों के निर्माण में, गुणवत्ता नियंत्रण द्वारा किए जाने वाले कार्यों को काफी हद तक हल्का किया जा सकता है और इसलिए इसके लिए समर्पित श्रम को कम किया जा सकता है।

यह दिखाया गया है कि “आत्म-नियंत्रण” उत्पादन कर्मियों को उत्तेजित करता है, क्योंकि यह उन्हें उनके द्वारा निर्मित उत्पाद की गुणवत्ता की जिम्मेदारी लेने की अनुमति देता है, इस प्रकार गुणवत्ता के अधिक मांग वाले स्तरों को प्राप्त करता है। उत्पादन से गुणवत्ता जांच को पूरी तरह से अलग करने का आमतौर पर मतलब है कि उत्पादन कर्मचारी जो निर्माण करते हैं उसकी गुणवत्ता से अलग हो जाते हैं, केवल मात्रा के बारे में चिंता करते हैं, दोषों और विफलताओं को छिपाने की कोशिश करने के चरम पर जाते हैं ताकि गुणवत्ता नियंत्रण विभाग उन्हें बेनकाब करो। यह नहीं भूलना चाहिए कि गुणवत्ता पैकेजिंग के साथ ही “निर्मित” होती है, यह बाद में जोड़ा जाने वाला कारक नहीं है।

पैकेजिंग कारखानों में जहां “स्व-नियंत्रण” का अभ्यास किया जाता है, गुणवत्ता नियंत्रण विभाग का काम विशेष रूप से उन मापदंडों की जांच करने पर ध्यान केंद्रित करेगा, जिनके लिए समय पर एक निश्चित समर्पण की आवश्यकता होती है, जैसे कि यौगिक के वजन का निर्धारण, या उपयोग जटिल उपकरण, जिसकी हैंडलिंग या मूल्य के कारण, प्रत्येक पंक्ति में एक का होना उचित नहीं है, जैसे कि डुओमीटर या वार्निश की सरंध्रता निर्धारित करने के लिए उपकरण।

अंत में, आदर्श यह है कि किए जाने वाले नियंत्रणों की एक सटीक परिभाषा बनाई जाए और उन्हें दो समूहों में वर्गीकृत किया जाए: 1º वे जिन्हें उत्पादन कर्मियों द्वारा “आत्म-नियंत्रण” द्वारा पूर्ण या आंशिक रूप से ग्रहण किया जा सकता है और 2º वे जिन्हें विशेष कर्मियों द्वारा किया जाना चाहिए, अर्थात् गुणवत्ता नियंत्रण द्वारा

0 Comments