पूरे इतिहास में धातु के कंटेनरों के प्रकार

धातु पैकेजिंग की दुनिया एक पेड़ की तरह है, एक झाड़ीदार पेड़ की तरह जो बढ़ने के साथ शाखाएँ विकसित करता है। इनमें से प्रत्येक शाखा में विभिन्न प्रकार की पैकेजिंग और उनकी विनिर्माण तकनीकें होंगी। समय के साथ उनमें से कुछ पुराने हो जाते हैं और सूख जाते हैं, वे उन मॉडलों का प्रतिनिधित्व करेंगे जो अप्रचलित हो रहे हैं और अब मांग में नहीं हैं। लेकिन पेड़ के बढ़ने के साथ-साथ अन्य भी सामने आ रहे हैं, वे नए विकास हैं जिन्हें बाजार में शामिल किया गया है। इस प्रकार पेड़ का जीवन चक्र चलता रहता है, जैसे-जैसे वह अपने जीवन में आगे बढ़ता है, एक अलग पहलू प्रस्तुत करता है। हम नावों के आसपास के वातावरण के बारे में भी यही कह सकते हैं।

इसकी कुछ हद तक लौकिक छवि के साथ, ऐसा लगता है कि “डिब्बे” हमेशा एक जैसे होते हैं, कि वे समय के साथ नहीं बदलते हैं। यह सोचना बहुत आम है कि सामान्य टमाटर का जार या सार्डिन का पारंपरिक कैन पिछले कुछ वर्षों में नहीं बदला है और जो हम अब सुपरमार्केट में खरीदते हैं वह वही है जो हमारे दादा-दादी ने “किराने” की दुकान में खरीदा था। लेकिन यह सच नहीं है, कंटेनर विकसित होते रहते हैं और वर्तमान कंटेनर उन कंटेनरों के समान नहीं हैं जिनका निर्माण लगभग दो शताब्दी पहले शुरू हुआ था।

वर्तमान कार्य विभिन्न प्रकार के कंटेनरों से संबंधित है जो अपने आविष्कार के बाद से डिब्बाबंदी के इतिहास को चिह्नित कर रहे हैं। कुछ केवल यादें हैं और केवल संग्राहकों की जिज्ञासाओं के बीच पाए जाते हैं, कुछ अभी भी उपयोग किए जा रहे हैं, हालांकि वे लंबे समय से मौजूद हैं, और अन्य, लगभग नवागंतुक होने के कारण, पहले से ही युवाओं की ताकत के साथ आगे बढ़ रहे हैं। ये सभी इस सौ साल पुराने पेड़ की शाखाएँ बनाते हैं।

मैं- वे जो थे और अब नहीं हैं

इस अध्याय में हम उन कंटेनरों का वर्णन करेंगे जो पहले ही इतिहास में दर्ज हो चुके हैं, जिनका उपयोग डिब्बे बनाने वालों की पहली पीढ़ियों द्वारा किया जाता था, जिन्होंने अपना मिशन पूरा किया लेकिन विभिन्न कारणों से बाजार से गायब हो गए।

1º.- वेल्डेड और होल कवर के साथ ओवरलैप

यह पेशेवर रूप से ज्ञात पैकेजिंग का पहला प्रकार है। इसका निर्माण 19वीं शताब्दी के पूर्वार्ध में शुरू हुआ। यह व्यावहारिक रूप से 1810 में पीटर डूरंड द्वारा पेटेंट कराए गए और 1813 में इंग्लैंड में पहली बार ब्रायन डोनकिन और जॉन हॉल द्वारा निर्मित के अनुरूप था। इसका विन्यास बेलनाकार था और यद्यपि इसे यूनाइटेड किंगडम में विकसित किया गया था, यह जल्द ही उत्तरी अमेरिका और पश्चिमी यूरोप में फैल गया। आइए देखें कि इसमें क्या शामिल था और इसे कैसे बनाया गया था:

- इसमें “तीन टुकड़े” शामिल थे – अब से यह विवरण तीन तत्वों – बॉडी, तली और ढक्कन से बने कंटेनरों के साथ होगा।

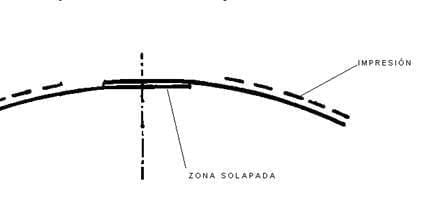

- कंटेनर का शरीर, टिन की एक शीट से हाथ से काटा गया, एक बेलनाकार खराद पर घुमाया गया, अपना आकार ले लिया। उनके पार्श्व सिरों को 7 से 10 मिमी तक सुपरइम्पोज़ किया गया था और इस क्षेत्र को संयुक्त जनरेटर के साथ मैन्युअल रूप से वेल्ड किया गया था। इस तकनीक को “ओवरलैपिंग सीम” के नाम से नामित किया गया था।

- कुछ ही समय बाद, बॉडी को रोलर्स की एक जोड़ी और एक कर्विंग शीट से गुजारकर रोल करना शुरू किया गया, यह पहली प्रकार की मैनुअल वाइंडिंग मशीन थी।

- नीचे और ढक्कन, आंतरिक दबाव के प्रति उनके प्रतिरोध को बढ़ाने के लिए थोड़ा उत्तल, हाथ से काटे गए डिस्क से बनाए गए थे और कंटेनर से कुछ सेंटीमीटर बड़े व्यास के थे।

- उसी मेन्ड्रेल के सिरे पर और किनारों को पीटकर एक स्कर्ट बनाते हुए मोड़ दिया गया जो शरीर के सिरों पर बाहर की तरफ फिट की गई थी, जिसकी ऊंचाई कुछ मिलीमीटर के समान थी। असेंबली को तब मैन्युअल रूप से वेल्ड भी किया गया था।

- ढक्कन में लगभग 38 मिमी व्यास का एक छेद था, जिसके माध्यम से कैनर ने पैक किए गए उत्पाद को पेश किया, बाद में इसे एक बड़ी डिस्क के साथ कवर किया, ढक्कन पर वेल्ड भी किया।

- ..

वेल्डेड और छिद्रित ढक्कन के साथ एक आदिम ओवरलैपिंग कंटेनर का चित्रण

इसके बाद – 19वीं शताब्दी के मध्य में – प्राथमिक वेल्डिंग मशीनें विकसित की गईं, जिनमें टिन मिश्र धातु के स्नान शामिल थे, जिसमें कंटेनर के अंत को ढक्कन के साथ डाला जाता था – या नीचे – इसे एक कोण पर घुमाकर रखा जाता था, ताकि यह केवल किनारे का निचला भाग जलमग्न हो गया। जैसे-जैसे असेंबली घूमती गई, ढक्कन-बॉडी जंक्शन क्षेत्र की पूरी परिधि उत्तरोत्तर सोल्डर से संसेचित होती गई।

ऑपरेटर के कौशल के आधार पर इसकी निर्माण दर बहुत कम थी। शुरुआत में, जब पूरी प्रक्रिया हस्तनिर्मित थी, तो यह प्रति व्यक्ति प्रति दिन मुश्किल से कुछ दर्जन से अधिक थी। बाद में, पहली प्राथमिक मशीनों को शामिल करने के साथ, 1000 कंटेनर/ऑपरेटर/दिन का उत्पादन पहुंच गया।

इसका जीवन 19वीं शताब्दी में वेल्डेड और वेल्डेड कंटेनर के समेकन के साथ समाप्त हो गया, जिससे अधिक विनिर्माण दर की अनुमति मिली।

2º.- लगे हुए और सैनिक

19वीं शताब्दी के उत्तरार्ध में, इस नए प्रकार की पैकेजिंग को विकसित किया गया था, हालाँकि पिछली पैकेजिंग को पूरी तरह से ख़त्म करने में कुछ दशक लग गए। इसका जीवनकाल लंबा था, क्योंकि यह 20वीं सदी के “सत्तर के दशक” तक सामान्य उपयोग में था। सैनिटरी कारणों से टिन और सीसा मिश्र धातु को खत्म करने की आवश्यकता – जिसके साथ इसके साइड सीम को मिलाया गया था, इसके गायब होने का कारण बना।

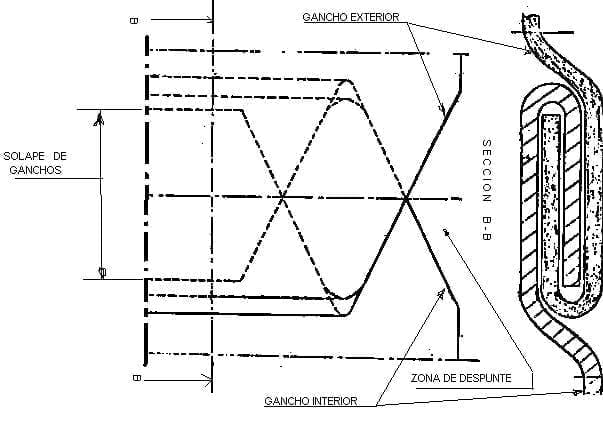

- नई तकनीक द्वारा उठाया गया महत्वपूर्ण कदम शरीर पर जुड़ने वाले किनारों पर विपरीत व्यवस्था में कुछ हुक बनाना था – ताकि उन्हें जोड़ा जा सके। एक बार जुड़ने के बाद, उन्हें मैन्युअल सोल्डरिंग आयरन का उपयोग करके सोल्डर किया गया। उन्होंने सीम को अधिक कठोरता और सुरक्षा प्रदान की।

एक इंटरलॉक्ड सीम का अनुभाग

- इसका मतलब सामग्री की बचत भी था, क्योंकि हुक की लंबाई 2 से 3 मिमी थी। प्रत्येक। इस प्रकार के मिलन को सीम अग्रफाडा या एंगरगोलाडा का नाम मिला।

- हुक बनाने का यह काम शुरू में एक फोल्डिंग मशीन में किया गया था, लेकिन जल्द ही अधिक जटिल मशीनों ने इसका रास्ता बदल दिया, जो पहले ऑपरेशन में सिरों को मोड़ती थी, और दूसरे ऑपरेशन में वे एक एनीलोन पर हुक को जोड़ते और रिवेट करते थे। इस प्रकार शरीर का बेलनाकार निर्माण हुआ। हाथ से संचालित होने वाली इन मशीनों को सीमर्स का नाम मिला।

- सदी के अंत में, उपकरणों की एक नई पीढ़ी सामने आई, जो कटे हुए शवों के ढेर से शुरू करके, इन सभी कार्यों को स्वचालित रूप से करने में सक्षम थी। उन्हें “बॉडीमेकर” और स्पैनिश में “फ़ॉर्मडोरा” नाम दिया गया।

- वेल्डेड सीम के सिरों पर मोटाई कम करने के लिए – और इस प्रकार ढक्कन को बंद करने की सुविधा के लिए – बाहरी हुक के कोनों को एक कोण पर काटा गया और आंतरिक हुक के कोनों को काट दिया गया। असल में – एक अधिक जटिल ऑपरेशन में हमने विवरण छोड़ दिया – सीम के सिरों को स्टेपल नहीं किया गया था बल्कि ओवरलैप किया गया था।

- फॉर्मर्स के तुरंत बाद, उन्होंने ऐसे उपकरण रखे जो पिघले हुए टिन-सीसा मिश्र धातु को सीम पर लगाते थे। इस उपकरण ने सीम के बाहर वेल्डिंग प्रदान की, इसे स्टील रोलर के जनरेटर के खिलाफ एक कंपित प्रोफ़ाइल के साथ रगड़ दिया जो उसी के स्नान में अर्ध-डूबे हुए घूमता था। इसके कार्य के कारण इस मशीन को “वेल्डर” नाम मिला।

- बाकी ऑपरेशन – टैबिंग और क्लोजिंग – उसी मौजूदा तकनीक से किए गए।

इस विनिर्माण प्रक्रिया ने पहले से ही गैर-बेलनाकार आकार वाले कंटेनर प्राप्त करना संभव बना दिया है। इसके लिए बिगोरनिया को उचित आकार दिया गया जिस पर उसके हुकों को रिवेट करने के समय बॉडी बनाई गई थी।

अंतिम उपकरण जो प्रचालन में था उसकी विनिर्माण गति वास्तव में बहुत अधिक थी, 500 कंटेनर/मिनट तक पहुंच गई, क्योंकि इसकी यांत्रिकी अत्यधिक परिशुद्ध थी।

3º.- थर्मोप्लास्टिक सीमेंट से जुड़ा हुआ

यह पिछली प्रणाली का एक प्रकार है. इसका उपयोग 20वीं सदी की शुरुआत में शुरू हुआ और, हालांकि बहुत सीमित तरीके से, इसका उपयोग आज भी जारी है।

- इसकी उत्पत्ति इस तथ्य के कारण हुई थी कि कुछ प्रकार के कंटेनर, जिनमें ऐसे उत्पाद शामिल होते थे जिन्हें आटोक्लेव से गुजरने की आवश्यकता नहीं होती थी – उदाहरण के लिए: पेंट, तेल, वार्निश… – सरल भली भांति बंद कंटेनर के रूप में कार्य करते थे। इसलिए, उनके उपयोग के दौरान किसी भी समय वे आंतरिक दबाव या उच्च तापमान के अधीन नहीं थे।

- इन मामलों में, सीलिंग तत्व के रूप में टिन-लीड मिश्र धातु के बजाय थर्मोप्लास्टिक गोंद का उपयोग करने के लिए सिलाई पर्याप्त थी।

- इस गोंद को उसी “पूर्व” में एक इंजेक्टर के माध्यम से पिघलाकर लगाया जाता है। हुकों को जोड़ने और रिवेट करने से पहले, इसे आंतरिक हुक के अंदरूनी चेहरे पर स्थित किया गया था।

- इसका मतलब वेल्डिंग मशीन का खात्मा और उत्पाद की कम कीमत थी।

- इस तरह से काम करने वाली सुविधाओं को “सामान्य लाइनें” – “सामान्य लाइनें” – का उपनाम मिला। समय के साथ, इस अवधारणा में विभिन्न आकारों के कंटेनरों की एक विस्तृत विविधता शामिल हो गई – गोल, आयताकार, आयताकार, आदि। -, विभिन्न सहायक उपकरणों के साथ – हैंडल, गर्दन, प्लग, आदि। – और विभिन्न अनुप्रयोग – रासायनिक उत्पाद, पेंट, खनिज और वनस्पति तेल, आदि। -. लेकिन उन सभी में एक आम बात है: भरे जाने के बाद किसी प्रक्रिया का अभाव।

सीमेंटेड साइड सीम के अंत का विवरण

उत्पादन दरें पिछले मामले तक पहुंचे बिना मध्यम थीं, यह मंदी तकनीकी समस्याओं के कारण नहीं थी, बल्कि लक्ष्य बाजारों की जरूरतों के कारण थी: लचीलापन, कम प्रिंट रन, प्रारूपों की विविधता इत्यादि।

4º.-सीमयुक्त आवरण (बंद)

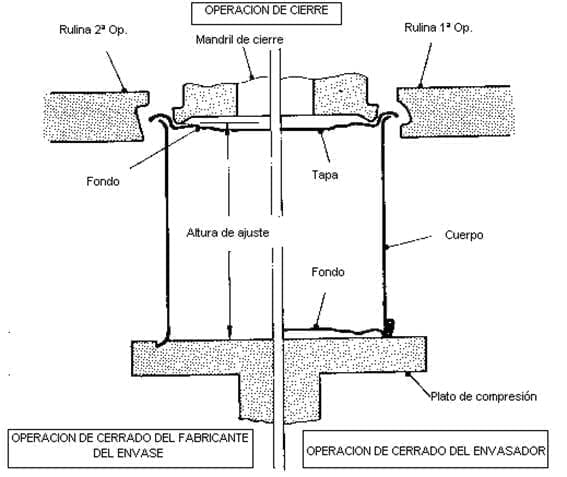

यह धातु पैकेजिंग के सुधार में सबसे निर्णायक प्रगति में से एक थी। उनका गर्भ प्रगतिशील था। सबसे पहले 1859 में अमेरिकन डेलावेयर द्वारा पेटेंट कराया गया था। इसके बाद, विभिन्न विकासों ने इसे व्यवहार में लाया। आज ऐसे कई लोग हैं जो कंटेनरों को बंद करने का मतलब पितृत्व मानते हैं – उपयुक्त उपकरणों के माध्यम से – जैसा कि आज तक चला आ रहा है। इस प्रकार, इसके विकास में भागीदार के रूप में यूरोपीय ईएल बॉर्गिन (अंग्रेजी), हेनरिक जोर्गन रीनर्ट (स्वीडिश) और अन्य का उल्लेख करना उचित है। उन सभी ने पर्याप्त कवर-बॉडी कनेक्शन प्राप्त करने में सक्षम “कैप” विकसित किए। सच तो यह है कि 19वीं सदी के अंत में यह निर्णायक सुधार औद्योगिक रूप से उपलब्ध था और तब से यह पूरी तरह से लागू है।

- ढक्कन और तली के साथ शरीर का मिलन अब से एक कुशल और तेज़ तरीके से किया जाता है, जिससे एक उत्कृष्ट हेमेटिक सील की अनुमति मिलती है, जो प्रक्रिया को तेज करने का प्रबंधन भी करती है। यह इस इंडस्ट्री में एक बड़ा कदम था.

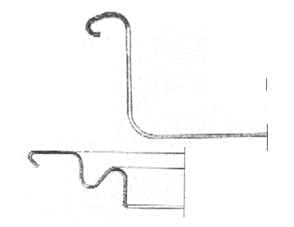

- ऐसा करने के लिए, कवर अपने कॉन्फ़िगरेशन को बदलते हुए, अपने डिज़ाइन को संशोधित करता है। इसमें कंटेनर के किनारे के संबंध में एक धँसा हुआ पैनल प्रदान किया जाता है जिसे बाल्टी का नाम प्राप्त होता है। इसे एक समापन प्लेट में रखा गया है। ढक्कन का किनारा “पंख” के आकार में एक क्षैतिज विमान बनाता है और यहीं से इसका पदनाम आता है। इसके बाद, इस विमान का हिस्सा एक कर्ल के रूप में मुड़ा हुआ है, जिससे कवर की एक नई पीढ़ी उत्पन्न होती है जिसे “कर्ल विंग” कहा जाता है।

- ढक्कन के पंख को शरीर के अंत में एक डबल हुक के माध्यम से सीवन किया गया है, – जिसने अपना आकार भी बदल दिया है, “टैब” के आकार में दूसरे के लिए सीधे अंत को छोड़ दिया है – इस उद्देश्य के लिए एक जोड़ी का उपयोग किया जाता है एक उपयुक्त प्रोफ़ाइल के साथ रोलर्स (रुलिना)। पहला रोलर ढक्कन के किनारे को शरीर के ऊपर मोड़ता है और दूसरा रोलर दोनों को मजबूती से कुचलता है।

स्नैपिंग – क्लोजिंग – एक कवर के संचालन का आरेख

- जकड़न सुनिश्चित करने के लिए, ढक्कन के बंद होने वाले क्षेत्र पर पहले एक रबर लगाया गया है।

- डिब्बे को बंद करने के इस तरीके ने कुछ दशकों बाद कंटेनरों की एक नई पीढ़ी को जन्म दिया, जिसे “स्वच्छता” की योग्यता प्राप्त हुई। इसके उपयोग में देरी इस तथ्य के कारण हुई कि, पहले, धातु पर धातु को बंद करते समय परिणामी संघ पूरी तरह से जलरोधक नहीं था। पंद्रह साल बाद सीलिंग जोड़ों के विकास ने उनका पूर्ण उपयोग संभव बना दिया। ये गास्केट – ढक्कन के किनारे पर लगाए गए – शुरू में सेलूलोज़ से बने होते थे और बाद में रबर से बने होते थे।

विशुद्ध रूप से यांत्रिक प्रक्रिया ने ऑपरेशन के स्वचालन की अनुमति दी, जिससे नए उपकरणों को जन्म दिया गया, जो पहले से ही पर्याप्त रूप से तैयार किए गए, खिलाए गए, लगाए गए और जुड़े हुए निकायों और ढक्कनों से शुरू होकर, पहले से ही तैयार सेट – कंटेनर – को एक निकासी चैनल में बाहर निकाल देते हैं। यह सब बढ़ती गति से हो रहा है, मुख्य रूप से समापन शीर्षों की संख्या में वृद्धि करके इसकी वृद्धि हासिल की जा रही है। कैन सीमर्स का जन्म हुआ, जो कैन निर्माताओं और कैनर्स के बीच प्रमुख उपकरण थे, तब से लेकर आज तक।

5º.- ओवरलैप्ड

“स्वच्छता” पैकेजिंग के आगमन के साथ, विनिर्माण प्रक्रिया का स्वचालन बढ़ गया। सिर्फ क्लोजर ऑपरेशन ही नहीं बल्कि बॉडी बनाने के अलग-अलग तरीकों से भी। इस प्रकार, ओवरलैपिंग बॉडीज – जिसका हम पहले ही वर्णन कर चुके हैं – ने अपने कॉन्फ़िगरेशन को बनाए रखते हुए, उनके निर्माण के तरीके को बदल दिया, जिससे गुणवत्ता और उत्पादन दर में सुधार हुआ। इसके साथ ही उन्होंने दूसरा यौवन भी जीया।

- निकायों का उत्पादन अब चरण-दर-चरण अग्रिम – हिंडोला प्रकार – के साथ रोटरी मशीनों पर किया जाता था। उनके पास हथियारों की एक श्रृंखला थी, जिनमें से प्रत्येक में “कंघी” के आकार की चिमटी लगी हुई थी, जो शरीर के पार्श्व सिरों को पकड़ती थी, उन्हें ओवरलैप करती थी लेकिन वेल्डिंग टेप को गुजरने की अनुमति देने के लिए उनके बीच एक जगह छोड़ती थी।

- शव पहले से ही घुमावदार पेश किए गए थे और उनकी फीडिंग मैनुअल थी। वेल्डिंग प्रक्रिया स्वचालित रूप से की गई थी, जिसमें शामिल होने वाले क्षेत्रों के बीच टिन-सीसा मिश्र धातु की एक छीनी हुई पट्टी लगाई गई थी, गैस बर्नर का उपयोग करके गर्मी जोड़कर इसे पिघलाया गया था। इस बीच, वेल्ड क्षेत्र पर “कंघियों” के माध्यम से दबाव डाला गया।

- वेल्डिंग पूर्णता में काफी सुधार हुआ क्योंकि पूरे ओवरलैप क्षेत्र को वेल्ड किया गया था। प्रारूप परिवर्तन की तैयारी की गति को देखते हुए, सैनिटरी कंटेनरों के कम समय के लिए इस तकनीक का व्यापक रूप से उपयोग किया गया था।

- हालाँकि इस प्रक्रिया द्वारा बनाए गए पिंडों का सबसे सामान्य आकार बेलनाकार था, सिस्टम ने अन्य विन्यासों (आयताकार, अंडाकार, आदि) को स्वीकार किया।

अतिव्यापी सीम का अनुभाग

इसकी औसत गति 30 कंटेनर/मिनट थी, हालांकि स्वचालित बॉडी फीडर के साथ छोटे कैन आकार (मछली) के लिए डिज़ाइन किए गए संस्करण थे, जिसने इस गति को दोगुना कर दिया।

जिस उपकरण ने इस नए प्रकार के कंटेनर को संभव बनाया, उसकी यात्रा 20वीं सदी की शुरुआत में शुरू हुई, उसका जीवनकाल लंबा था – लगभग तीन चौथाई सदी – और उसे “सर्कुलर वेल्डर” का नाम मिला। इसका उपयोग उत्तरी अमेरिका की तुलना में यूरोप में कहीं अधिक व्यापक था।

6º.- टैब के साथ साइड ओपनिंग

कंटेनर ओपनर्स को कुछ देरी से विकसित किया गया था – 19वीं शताब्दी के उत्तरार्ध में – और उनके उपयोग में कुछ सीमाएँ थीं। इस प्रकार, उदाहरण के लिए, ठोस उत्पादों – विशेष रूप से मांस – को डिब्बाबंद करने के लिए कंटेनरों में इसका उपयोग, अनियमित रिम जिसे उन्होंने खुले क्षेत्र में छोड़ दिया था, एक बार ढक्कन अलग हो जाने के बाद, एक स्टॉप के रूप में कार्य करता था जिससे इसका निष्कर्षण मुश्किल हो जाता था। इस ऑपरेशन को बेहतर बनाने की कोशिश करने के लिए, एक चाबी के साथ साइड से खुलने वाले पहले कंटेनर बाजार में दिखाई दिए। इसका पहला प्रयोग “कॉर्न्ड बीफ़” के कंटेनरों में किया गया था।

- कैन के शीर्ष से लगभग 15 या 20 मिमी, शरीर के वेल्डेड क्षेत्र के बाहरी किनारे को एक टैब द्वारा बढ़ाया गया था।

- उपरोक्त किनारे के साथ इसके दो कनेक्शन बिंदुओं में, पायदान बनाए गए थे, जो शुरुआती फाड़ की शुरुआत होगी।

- इन पायदानों से शुरू करके और ढक्कन के समानांतर, कंटेनर की पूरी बाहरी परिधि के साथ दो चीरे लगाए गए थे। उनकी गहराई सामग्री की मोटाई के 1/3 से थोड़ी अधिक थी। इन चीरों के साथ चीर-फाड़ हो गई।

- ऐसा अक्सर होता था कि दो चीरों द्वारा सीमांकित क्षेत्र में, बाहर की ओर और उपरोक्त चीरों के समानांतर दो छोटी डोरियाँ जोड़ दी जाती थीं। इसका मिशन फटी हुई पट्टी को कठोरता देना और ऑपरेशन के दौरान चाबी को सहारा देना था।

- कभी-कभी इस प्रणाली में दो चीरे लगाने के स्थान पर इसे बढ़ाकर चार कर दिया जाता था; दो बाहरी लोगों द्वारा आंसू शुरू करना। यदि आंसू के मार्ग के साथ यह उनसे दूर चला जाता है, तो यह हमेशा दो आंतरिक लोगों की ओर एकत्रित होता है जो उद्घाटन की सुविधा के कार्य को जारी रखता है।

- इसे खोलने के लिए, एक छोटी स्टील वायर कुंजी का उपयोग किया गया था – जिसे कंटेनर के साथ आपूर्ति की गई थी, सोल्डर के एक मनके द्वारा ढक्कन में वेल्ड किया गया था, आसानी से अलग किया जा सकता था – जिसमें एक स्लॉट था; जिसे वर्णित टैब में प्रस्तुत किया गया था।

- चाबी को अपने ऊपर घुमाते हुए जीभ मुड़ी और हल्के से प्रयास से शरीर का चीरना शुरू हो गया। परिधि को आगे बढ़ाते हुए, कंटेनर को दो असममित हिस्सों में विभाजित करना संभव था। दूसरे शब्दों में, कैन को शरीर के माध्यम से खोला गया था, ढक्कन और तली बरकरार रही – एक अंडे को तोड़ने के समान प्रभाव -। इस प्रकार पैक किए गए ठोस उत्पाद को बिना किसी कठिनाई के हटाया जा सकता है।

जीभ के साथ कंटेनर

जैसा कि पहले ही उल्लेख किया गया है, कॉर्नड बीफ़ इस प्रणाली का उपयोग करने वाला पहला उत्पाद था, जिसमें प्रिज्मीय या ट्रंकेटेड-पिरामिडल प्रकार का कंटेनर था। बाद में इसे ठोस या पेस्टी मांस उत्पादों की पूरी श्रृंखला पर लागू किया गया – मोर्टडेला, “चोपेक”…- और विभिन्न आकारों में: बेलनाकार, आयताकार… खोलने का यह तरीका शुरू से ही ओवरलैपिंग साइड सीम या सीम – सीम – वाले कंटेनरों से जुड़ा हुआ था। इस दूसरे प्रकार के सीम में, जीभ क्षेत्र को ओवरलैप करना पड़ता था, क्योंकि बाहरी जुड़ने वाले हुक को बनाने के लिए किनारे को मोड़ा नहीं जा सकता था। यह प्रक्रिया बहुत जटिल थी, एयरोसोल कैन के लिए उपयोग की जाने वाली प्रक्रिया के समान, जिसमें एक सीम को बारी-बारी से कई ओवरलैपिंग और इंटरलॉकिंग खंडों में विभाजित किया गया था।

इलेक्ट्रिक वेल्डिंग तकनीक के आगमन के साथ, इसका कार्यान्वयन वेल्डिंग के तरीके और आंसू शुरू करने के लिए आवश्यक प्रयास दोनों के कारण जटिल हो गया, जिससे कि लगभग एक शताब्दी के जीवन काल के बाद, यह व्यावहारिक रूप से बाजार से गायब हो गया।

7º.- नॉर्वेजियन ओपनिंग

यूरोप के उत्तरी क्षेत्र में पैकेजिंग का एक बहुत ही महत्वपूर्ण अनुप्रयोग मछली डिब्बाबंदी उद्योग था। इस संरक्षण के लिए आयताकार आधार वाले कम ऊंचाई वाले कंटेनरों की आवश्यकता होती है ताकि मछली को क्षैतिज रूप से रखा जा सके – ताकि इसे नुकसान न पहुंचे। नॉर्वे – जहां इस प्रणाली की शुरुआत हुई – में भी अर्ध-संरक्षित मछली की एक मजबूत परंपरा थी। अर्ध-संरक्षित उन उत्पादों को समझा जाता है जो पैकेजिंग से पहले तैयार किए गए हैं और इसलिए कंटेनर के अंदर किसी भी प्रक्रिया से नहीं गुजरते हैं। इसके संरक्षण के लिए डिब्बे के अंदर इसके उपयोगी जीवन के दौरान ठंड का सहारा लेना आवश्यक है। यह विशिष्ट एंकोवीज़ या स्मोक्ड मछली का मामला है।

इस आखिरी बाज़ार ने शुरुआत का एक नया रूप विकसित किया। इसकी विशेषता निम्नलिखित थी:

- आयताकार कंटेनरों का उपयोग किया जाता था, जिनमें बॉडी और तली सामान्य होती थी।

- ढक्कन के पंख के विस्तार के रूप में ढक्कन के एक छोटे किनारे पर एक टैब था।

- ढक्कन के पैनल पर और ट्रे की प्रोफ़ाइल के समानांतर, एक बाहरी चीरा बनाया गया था जो जीभ के आधार से जुड़ा हुआ था।

- ढक्कन बंद करते समय, तार्किक रूप से जीभ क्षेत्र में कोई ढक्कन हुक नहीं था। बंद करते समय, केवल “झूठा बंद” जैसा प्रभाव उत्पन्न हुआ था (जब ढक्कन और बॉडी हुक एक-दूसरे के साथ संलग्न नहीं होते हैं तो बंद होने में विफलता), इसलिए, हालांकि इस क्षेत्र में दबाव मजबूत था, यह 100% तंग नहीं था बंद करने की गारंटी दी जा सकती है।

- इसलिए, यह प्रणाली संसाधित उत्पादों के लिए मान्य नहीं थी। अतः इसका उपयोग केवल अर्ध-संरक्षण में ही किया जाता है।

- कंटेनर को एक चाबी की मदद से खोला गया था जिसे या तो ढीले – कार्टन वाले कंटेनरों में आपूर्ति की गई थी – या कंटेनर के नीचे वेल्डेड किया गया था, इसे सोल्डर के एक मनके द्वारा तय किया गया था।

- जैसा कि देखा जा सकता है, यह प्रणाली एक कुंजी के साथ पार्श्व खोलने के लिए उपयोग की जाने वाली प्रणाली के समान थी, जो दूसरे में शरीर पर किया गया था उसे ढक्कन में स्थानांतरित कर देती थी। ऐसा इसलिए था क्योंकि शरीर में, ऊंचाई में बहुत कम होने के कारण, खोलने के इस साधन को स्थापित करने के लिए कोई जगह नहीं थी।

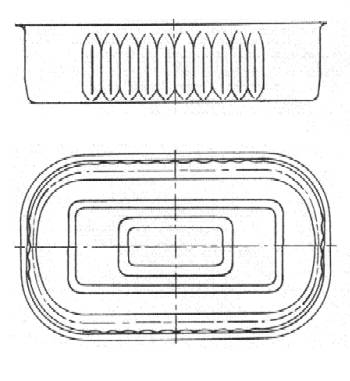

नॉर्वेजियन ओपनिंग के लिए टैब के साथ आयताकार सॉसेज कंटेनर

नॉर्वेजियन ओपनिंग का व्यापक रूप से उत्तरी और पश्चिमी यूरोप (नॉर्वे, स्वीडन, डेनमार्क, फ्रांस, स्पेन और पुर्तगाल) में उपयोग किया जाता था, लेकिन आसानी से खुलने वाले ढक्कन के आगमन के साथ, यह अप्रचलित हो गया।

8º.- डीकोलेज

20वीं सदी की शुरुआत में यूरोप अभी भी नावों की अपनी शैली बना रहा था। इसका एक बहुत ही दिलचस्प उदाहरण इस अवधि के दौरान फ्रांस में “डीकोलाज” प्रकार के कंटेनरों का विकास था। इन कंटेनरों का उपयोग विशेष रूप से मछली के लिए किया जाता था, क्योंकि उनकी कम ऊंचाई के कारण क्लासिक कैन ओपनर का उपयोग बहुत असुविधाजनक हो जाता था। उनके बीच का अंतर आकार में इतना नहीं था, जो गोल, आयताकार या अंडाकार हो सकता था (हालांकि गैर-गोल वाले की प्रधानता थी) लेकिन उनके खुलने के तरीके में।

- इन कंटेनरों में, ढक्कन में एक टैब होता था, जो या तो एक कोने में या उसके छोटे किनारों में से एक के केंद्र में स्थित होता था।

- यह कवर, पारंपरिक क्लोजर द्वारा शरीर से जुड़े होने के बजाय, उसमें वेल्ड किया गया था।

डिकॉलेज करने के लिए नाव

· ऐसा करने के लिए, ढक्कन के किनारे और शरीर के अंत पर आरोपित सपाट और समानांतर सतहों की एक जोड़ी बनाई गई थी। कहने का तात्पर्य यह है कि, ढक्कन में एक सपाट पंख था और शरीर में एक निकला हुआ किनारा था – वह भी सपाट – अंदर की ओर।

· शरीर की बाहरी सतह पर, सोल्डर मिश्र धातु को पिघले हुए मिश्र धातु के एक टैंक में अर्ध-डूबे हुए रोलर्स की एक ट्रेन के माध्यम से लगाया गया था।

· अगले चरण में, दोनों सतहों को जोड़ दिया गया और पूरी तरह से नया रूप दिया गया। ऐसा करने के लिए, कवर-बॉडी असेंबली को उच्च तापमान पर एक सुरंग के माध्यम से, मजबूत दबाव के अधीन पारित किया गया था। इस प्रकार, पहले बॉडी के फ्लैंज पर लगाया गया मिश्र धातु फिर से पिघल गया, जिससे दोनों का मजबूत मिलन हुआ। इस उपकरण को “रेक्टिलिनियर वेल्डर” कहा जाता था।

· “डीकोलाज” कंटेनर पहले ऐसे कंटेनर थे जिन्हें खोलने के लिए क्लासिक ओपनर की आवश्यकता नहीं थी, हालांकि ढक्कन को अलग करने के लिए उन्हें तार से बनी एक छोटी चाबी प्रदान करनी पड़ती थी। टैब में चाबी डाली गई थी और उसे घुमाकर वह खुद ही कवर हटा रहा था।

· इन कंटेनरों के निर्माण के लिए ओवरलैपिंग या इंटरलॉकिंग साइड सीम वाली बॉडी से शुरुआत करना संभव था।

डिकॉलेज कंटेनर के बॉडी-लिड वेल्डिंग क्षेत्र का विवरण

विनिर्माण गति प्रयुक्त सीम के प्रकार पर निर्भर करती है। इस प्रकार, ओवरलैपिंग लाइनों में यह 60 कंटेनर/मिनट था और क्रिम्पिंग लाइनों में यह 220 तक पहुंच सकता था। लगभग सभी फ्रांसीसी मूल के हैं।

यह आसान शुरुआत वाला पहला प्रयास था और इसे फ्रांस, स्पेन, पुर्तगाल और उत्तरी अफ्रीका में व्यापक रूप से स्वीकार किया गया। उनका जीवन लंबा था, क्योंकि 20वीं सदी के ’70 के दशक’ तक डिब्बाबंद मछली बाजार में उनका उपयोग जारी रहा। इसका गायब होना सैनिटरी कारणों से सोल्डर के रूप में टिन-लीड मिश्र धातु के उपयोग पर प्रतिबंध से जुड़ा था।

9º.- “कोनोवेल्ड” वेल्डिंग

20वीं सदी के “60 के दशक” में, स्वास्थ्य ज्ञान ने शरीर में सीसे की नकारात्मक घटनाओं की पुष्टि की, उन मामलों के लिए इसके उपयोग पर सीमाएं लागू करना शुरू कर दिया, जिन्हें मनुष्यों द्वारा निगला जा सकता था। इस कारण से, खाद्य कंटेनरों के सीम में सोल्डर के रूप में टिन-सीसा मिश्र धातुओं के उपयोग पर सवाल उठाया जाने लगा। उद्योग ने वैकल्पिक प्रणालियों का अध्ययन करना शुरू किया जो इस स्थिति को हल कर सकें।

सिद्धांत रूप में, संयुक्त राज्य अमेरिका में – 1970 – एक समाधान पाया गया था जिसका बड़ा फायदा यह था कि पहले से संशोधित उपकरणों का उपयोग जारी रखने में सक्षम होना था। इससे सुविधाओं का रूपांतरण सस्ता हो गया। इसमें कंटेनर की बॉडी के निर्माण के लिए पुराने “बॉडीमेकर्स” (फॉर्मर्स) को बदलना, उनमें इलेक्ट्रिक वेल्डिंग उपकरण शामिल करना और इस प्रकार, इंटरलॉकिंग सीम (दो हुकों को इंटरलेस करना) की प्रणाली को बदलना और टिन-लीड मिश्र धातु द्वारा वेल्ड करना शामिल था। विद्युत वेल्डेड, लैप सीम। हल की जाने वाली गंभीर समस्या यह थी कि स्टील के संबंध में टिन के कम पिघलने के तापमान के कारण कंटेनर के शरीर के दो किनारों को वेल्ड करने के लिए पर्याप्त तापमान तक पहुंचने से पहले, टिन प्लेट कोटिंग का टिन पहले ही पिघल चुका था, जिससे प्रदूषण हो रहा था। वेल्डिंग इलेक्ट्रोड. इससे उनका जीवन बहुत छोटा हो गया, जिससे यह प्रक्रिया अव्यावहारिक हो गई।

जो समाधान पाया गया वह यह था कि सोल्डरिंग स्टेशन से पहले सोल्डर किए जाने वाले क्षेत्र से टिन को हटा दिया जाए। इस प्रकार की सिलाई के लिए विकसित उपकरण इस प्रकार बनाए गए थे:

– इसकी शुरुआत एक पारंपरिक पूर्व से हुई।

– उसी में से, हुक निर्माण भाग को हटा दिया गया और संपूर्ण हुकिंग स्टेशन – पंख, सींग और हथौड़ा – को संशोधित किया गया।

– पुराने हुक निर्माण क्षेत्र में, छोटे “बर्स” शामिल किए गए थे, जो तेज गति से घूमते हुए, शरीर के चरम क्षेत्रों – टिन-मुक्त सोल्डर रिजर्व – से टिन को खुरचते थे।

– विद्युत वेल्डिंग उपकरण पूर्व के आर्क पर स्थापित किया गया था।

– वेल्डिंग इलेक्ट्रोड गार्गोलाडो के पुराने क्षेत्र में लगाए गए थे, जिसमें उपयुक्त आकार के तांबे के रोलर्स की एक जोड़ी शामिल थी जो शरीर की प्रगति के साथ सिंक्रनाइज़ होकर घूमती थी।

इस प्रकार, एक तैयार निकाय प्राप्त किया गया था जो बाकी मशीनों के माध्यम से अपनी प्रगति जारी रख सकता था – जिसमें कोई संशोधन नहीं हुआ था – जब तक कि इसकी पूर्ण समाप्ति न हो जाए। इसलिए, पारंपरिक लाइनें पूर्व के संशोधन और टिन-लीड मिश्र धातु वेल्डर के उन्मूलन से प्रभावित हुईं।

इसके फायदे थे:

– सोल्डरिंग टिन-लीड मिश्र धातु का उन्मूलन।

– सीवन के हुक को हटाकर सामग्री की बचत।

– रिजर्व को कम करके, वेल्डिंग के लिए अधिक जगह।

– उपकरण के संचालन का उन्मूलन – मिश्र धातु द्वारा वेल्डिंग का

प्राप्त कंटेनर ने दो सराहनीय अंतरों के साथ, सौड्रोनिक हाउस द्वारा कार्यान्वित इलेक्ट्रिक वेल्डिंग तकनीकों के साथ अब हम जो उपयोग करते हैं, उसके समान ही एक उपस्थिति प्रस्तुत की: 1) अधिक लिथोग्राफी भंडार; 2º) टिन की अनुपस्थिति के कारण और “बर्स” – शुरुआती उपकरण – ने अपनी सतह पर जो निशान छोड़ा था, उसकी उपस्थिति के कारण “स्टील” रंग समान था।

जाहिर है, स्टील के तेजी से ऑक्सीकरण को रोकने के लिए सुरक्षात्मक टिन की अनुपस्थिति में वेल्ड क्षेत्र के बाहरी और आंतरिक हिस्से को फिर से चमकाना आवश्यक था।

कोनोवेल्ड वेल्डिंग को आंशिक रूप से समेकित नहीं किया जा सका क्योंकि उपकरण का परिवर्तन एक आसान काम नहीं था और चूंकि यह एक धातु कंपनी – कॉन्टिनेंटल कैन – का विकास था, यह सामान्य रूप से बाजार के लिए उपलब्ध नहीं था। सौड्रोनिक द्वारा विकसित तकनीक के कुछ ही समय बाद सामने आने से, जिसमें अधिक फायदे थे, इसे सीमांत स्थिति में धकेल दिया गया। हालाँकि, टीएफएस से बने कंटेनर बॉडी को वेल्ड करने में सक्षम होने के लिए इसका उपयोग एकमात्र समाधान के रूप में किया जा रहा है, क्योंकि यह वेल्डिंग क्षेत्र में सतही क्रोमियम को खत्म करने की अनुमति देता है।

10º.- मिरासीम

जबकि कॉन्टिनेंटल कैन कोनॉवेल्ड विकसित कर रहा था, दूसरी बड़ी अमेरिकी बहुराष्ट्रीय कंपनी, अमेरिकन कैन, समान लक्ष्यों को प्राप्त करने के लिए, यानी टिन-लीड मिश्र धातु सोल्डर को खत्म करने के लिए एक समाधान खोजने के लिए अपनी प्रक्रिया को ठीक कर रही थी। उन्होंने इसे “मिरासीम” वेल्ड में पाया। इसमें ओवरलैपिंग प्रकार की वेल्डिंग बनाना, ओवरलैपिंग भागों को एक विशेष सीमेंट से चिपकाना शामिल था। यह सीमेंट एक थर्मोप्लास्टिक पॉलियामाइड (प्लास्टिसोल) था जिसे एक पतली परत में लगाया जाता था।

इसके फायदे पहले से ही कोनोवेल्ड वेल्डिंग के लिए संकेतित लाभों के अनुरूप थे। निर्माण की गति पारंपरिक “बॉडीमेकर” की तुलना में कम थी और चिपके हुए जोड़ को फिर से वार्निश करने की भी आवश्यकता थी।

“मेरासीम” की पुरानी प्रचार पैकेजिंग

जिस विकास ने शुरू में बाजार का ध्यान आकर्षित किया, जल्द ही उसकी पहुंच इलेक्ट्रिक वेल्डिंग की उपस्थिति तक सीमित हो गई, जिसके इस विकास की तुलना में अधिक फायदे थे। केवल पेय जैसे असंसाधित उत्पादों के लिए जापानी बाजार में इसकी महत्वपूर्ण स्वीकृति थी। 20वीं शताब्दी के अंतिम दशक में इसका प्रयोग लुप्त हो गया।

11º.- बॉक्स बैंड

आसानी से खुलने वाले रिंग ढक्कन के फटने से पहले, किसी कंटेनर को खोलने की सुविधा प्रदान करने का यह आखिरी प्रयास था। यह 20वीं सदी के “सत्तर के दशक” की शुरुआत में किया गया एक फ्रांसीसी विकास भी था। यह एक बहुत ही दिलचस्प प्रकार का उद्घाटन था, जिसमें पिछले वाले के विपरीत, बर्तन को खोलने के लिए चाबी या किसी अन्य उपकरण की आवश्यकता नहीं थी। यह एक ऐसा आविष्कार था जो बाज़ार में देर से आया, क्योंकि इसके कार्यान्वयन के तुरंत बाद, टिन-सीसा मिश्र धातुओं के उपयोग पर प्रतिबंध लगाने वाला कानून लागू हो गया, जिससे यह प्रश्न से बाहर हो गया। यदि ऐसा न होता तो यह व्यापक रूप से स्वीकृत होता और संभवतः कई वर्षों तक मान्य होता। इसकी आवश्यक विशेषताएँ निम्नलिखित थीं:

- कंटेनर का निचला भाग पारंपरिक था।

- शास्त्रीय प्रणाली द्वारा हुक किया गया और प्राप्त किया गया शरीर, ढक्कन के साथ जुड़ने के लिए अंत में व्यास में कमी को शामिल करता है। कहने का तात्पर्य यह है कि, यह वर्तमान स्टैकेबल कंटेनरों के अनुरूप, एक नॉचिंग प्रक्रिया से गुजरा है। व्यास में यह कमी लगभग 8 मिमी की ऊंचाई पर की गई थी। और उसके मूल्य में कमी आवरण सामग्री की मोटाई से दोगुनी थी। शरीर के इस सिरे पर बंद करने के लिए कोई टैब नहीं बना, बल्कि सीधा बना रहा।

- कवर में एक पैनल और शरीर के अंत के निचले हिस्से के समान ऊंचाई की एक ऊर्ध्वाधर साइड स्कर्ट शामिल थी, जिस पर यह आसानी से फिट बैठता था, क्योंकि इसका आंतरिक व्यास शरीर के नोकदार हिस्से के साथ मेल खाता था। बाहरी दबाव बंद . ढक्कन का बाहरी व्यास शरीर के बाहरी व्यास के साथ मेल खाता है, यानी, कंटेनर की ऊंचाई के साथ निरंतरता थी,

- एक बार कवर को शरीर पर चढ़ाने के बाद, एक धातु टेप – बहुत पतला और लचीला – लगाया गया जो संयुक्त क्षेत्र को कवर करता था। इसलिए, इस टेप ने ढक्कन की स्कर्ट के निचले किनारे और बॉडी नॉच के कंधे के बीच संपर्क परिधि को कवर किया।

- उक्त टेप के आंतरिक चेहरे पर टिन-सीसा मिश्र धातु लगाई गई थी। असेंबली में गर्मी लगाकर, मिश्र धातु को पिघलाया गया, टेप के माध्यम से ढक्कन को शरीर में वेल्डिंग किया गया और एक वॉटरटाइट सील भी प्राप्त की गई। टेप की लंबाई शरीर के विकास से अधिक थी, जिससे अतिरिक्त भाग जीभ के रूप में ढीला रह गया।

- वह उपकरण जो बॉडी-कवर को जोड़ने, टेप लगाने और पूरी वेल्डिंग करने का काम करता था, क्षैतिज तल में चरण दर चरण घूमते हुए एक गोलाकार अवधारणा रखता था। सभी बहुत परिष्कृत और जटिल.

- इसे खोलने के लिए, टेप के मुक्त सिरे को मजबूती से खींचना पर्याप्त था, यह निकल जाएगा और फिर ढक्कन को हाथ से हटाया जा सकता है। यह सिगरेट का पैकेट खोलने जैसी ही प्रक्रिया थी.

“बॉक्स बैंड” प्रकार के उद्घाटन वाला कंटेनर

किसी निश्चित प्रकार के उपकरण विकसित करने के लिए कोई जगह नहीं थी। जो उपलब्ध थे वे फ्रैनपैक द्वारा तैयार किए गए थे – वह कंपनी जिसने सिस्टम का आविष्कार किया था। अधिकतम गति 200 कंटेनर/मिनट थी।

द्वितीय .- वे जो थे और जारी हैं

कंटेनरों का एक समूह है, हालांकि वे लंबे समय से उपयोग में हैं – उनमें से कुछ पिछले अध्याय में लिखे गए कुछ की तुलना में बहुत पुराने हैं और अब उपयोग नहीं किए जाते हैं – अच्छे स्वास्थ्य में हैं और अपने अच्छे गुणों के कारण हैं , वे निश्चित रूप से कुछ समय तक उपभोक्ता की सेवा करना जारी रखेंगे। इस दूसरे अध्याय में हम सबसे महत्वपूर्ण का विवरण देंगे।

1º.- सॉसेज

डबल-एक्टिंग और लॉन्ग-स्ट्रोक प्रेस की उपस्थिति ने पिछले वाले से बहुत अलग एक नए प्रकार के कंटेनर के निर्माण की अनुमति दी। यह 20वीं सदी की शुरुआत में ही हो चुका था। यह भरवां नाव या “दो टुकड़े” है। इसमें दो तत्व होते हैं: ढक्कन – सामान्य और इसलिए वही जैसा कि “तीन-टुकड़े” वाले के लिए उपयोग किया जाता है – और शरीर जो नीचे को शामिल करता है।

- शरीर वास्तव में पृष्ठभूमि का एक विस्तार है, जो एक ही सामग्री से और एक ही उत्पादन प्रक्रिया में बनाया गया है। इसके लिए, धातु में विशेष गुण होने चाहिए, जैसे अधिक लचीलापन और कम कठोरता ताकि यह बिना टूटे ड्राइंग प्रक्रिया का सामना कर सके।

- जिस प्रेस में यह ऑपरेशन किया जाता है, उसे चाहिए:

- ए) गाड़ी का एक बड़ा स्ट्रोक, निर्मित किए जाने वाले कंटेनर की ऊंचाई का तीन गुना, जो सामान भरने और कैन को बाहर निकालने के लिए पर्याप्त यात्रा की अनुमति देता है।

- बी) एक निचला उपकरण – मेज के नीचे – जो धातु की इस्त्री सुनिश्चित करने के लिए ड्राइंग के आगे बढ़ने के दौरान यथासंभव एक समान दबाव उत्पन्न करता है और इस प्रकार विकृत होने पर झुर्रियों के गठन को रोकता है। इसे हम “दोहरा अभिनय” कह सकते हैं, हालाँकि इस पदनाम का उपयोग अन्य प्रकार के प्रेस में माध्यमिक कार्यों के लिए भी किया जाता है।

- प्रयुक्त डाई फ्लैट-विंग कैप के निर्माण के लिए अब तक उपयोग की जाने वाली डाई के समान है, लेकिन सामग्री की सटीकता और गुणवत्ता में उच्चतर और उच्च आवश्यकताओं के साथ। इसके डिज़ाइन ने कंटेनर को उसके अंतिम आयामों पर मोहर लगाने की अनुमति दी, जिसमें उसका निकला हुआ किनारा भी शामिल था, लेकिन इसके किनारे पर एक अनियमित फिनिश और एक बड़े आकार के साथ।

आयताकार सॉसेज कंटेनर

- एक उत्पादन लाइन में निम्न शामिल हैं:

- क) एक मुख्य प्रेस, जिसे पहले से उल्लिखित विशेषताओं को पूरा करना था, जहां सामग्री को मैन्युअल और बाद में स्वचालित फीडिंग के साथ बैंड में काटा जाता था, कंटेनर पर मुहर लगाई जाती थी।

- बी) एक सहायक प्रेस जिसने किनारे से अतिरिक्त सामग्री को हटा दिया, तैयार बॉडी को उसके संबंधित कस्टम-निर्मित निकला हुआ किनारा के साथ छोड़ दिया।

- वर्षों बाद – 20वीं शताब्दी के उत्तरार्ध में – एक ही प्रेस में ड्राइंग और कटिंग दोनों ऑपरेशन करने में सक्षम डाइज़ विकसित किए गए, लेकिन उनका रखरखाव लगातार और जटिल था, इसलिए वे पूरी तरह से सफल नहीं थे। इसके विपरीत, डबल टूल का उपयोग सामान्य हो गया, – डबल पंच – प्रति प्रेस स्ट्रोक दो कंटेनरों पर मुहर लगाने में सक्षम, समय के साथ अधिक संख्या में पंचों तक विस्तारित।

पर्याप्त गुणों और उपयुक्त प्रेस और उपकरणों के साथ सामग्रियों पर भरोसा करने में सक्षम होने के कारण, धातु उद्योग ने जल्द ही 20 वीं शताब्दी में इस प्रकार के कंटेनर की पेशकश की, जिसमें पिछले कंटेनरों की तुलना में कुछ फायदे थे, जैसे: नीचे को खत्म करने से लीक का कम जोखिम समापन, विनिर्माण उपकरण में सरलता, सरल तकनीक…

इसके विपरीत, इसकी कुछ सीमाएँ भी थीं। सामग्रियाँ और प्रक्रियाएँ केवल कंटेनर के आधे व्यास के बराबर ऊँचाई तक पहुँचने में सक्षम थीं। इससे छोटी, कम ऊंचाई वाली नावों पर इसके उपयोग पर ध्यान केंद्रित करना आवश्यक हो गया। कच्चे माल का उपयोग भी कम होता था।

हालाँकि, नई पैकेजिंग उन उत्पादों की एक निश्चित श्रृंखला के लिए बहुत उपयोगी थी जो छोटी सामग्री में बेचे जाते हैं: मछली या पेट्स जैसे खाद्य पदार्थ; अन्य अधिक सामान्य उपयोग जैसे सौंदर्य प्रसाधन और फार्मेसी। इतना कि इसका प्रयोग आज भी जारी है।

इस प्रकार की पैकेजिंग के लिए सामान्य उत्पादन दरें थीं – और अभी भी हैं – 60 प्रेस स्ट्रोक/मिनट, जिसे डाई में “पंच” की संख्या से गुणा किया जाना चाहिए।

2º.- घर्षण बंद होना

कंटेनरों के कुछ उपयोगों में केवल आंशिक रूप से उसमें मौजूद उत्पाद का उपयोग शामिल होता है, और उस हिस्से को अच्छी स्थिति में रखने के लिए डिज़ाइन किया जाना चाहिए जिसका बाद में उपभोग किया जाएगा। दूसरे शब्दों में, बर्तन को फिर से बंद करना संभव होना चाहिए। तार्किक रूप से वे ऐसे उत्पाद होने चाहिए जो एक बार खोलने पर एक निश्चित समय बीतने के साथ विघटित न हों। आइए कुछ उदाहरण दें: भोजन में पाउडर वाला दूध, मक्खन और जेली; सामान्य उपयोग के लिए उत्पादों में मोम, पेंट और वार्निश।

उन सभी में एक समानता है कि वे डिब्बाबंदी से पहले तैयार किए जाते हैं और इसलिए कंटेनर को किसी भी उपचार के अधीन नहीं किया जाता है जो आंतरिक दबाव उत्पन्न करता है।

इसके अलावा, लगभग सभी मामलों में, इसके उपयोग के लिए एक उपकरण – चम्मच, ब्रश – की आवश्यकता होती है।

एक प्रकार का कंटेनर जो “सामान्य लाइनों” के प्रकार में शामिल था, धातु उद्योग द्वारा बहुत जल्द निर्मित किया जाने लगा, जिसने इन सभी स्थितियों पर पूर्ण प्रतिक्रिया दी। ये घर्षण बंद होने वाले या दबाव वाले कंटेनर हैं।

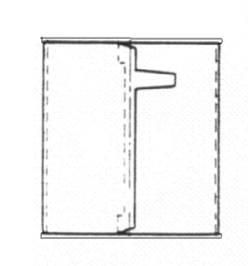

यह चार टुकड़ों वाली नाव है। पृष्ठभूमि और बॉडी को अन्य उपयोगों में सामान्य या सामान्य के रूप में परिभाषित किया जा सकता है, लेकिन कवर दो तत्वों में टूट गया है:

- क) एक घेरा – या अंगूठी – जो एक सामान्य बंद द्वारा शरीर से जुड़ा होता है और जिसमें एक बड़ा केंद्रीय छेद होता है।

- बी) एक प्लग जो घेरा के छेद में फिट बैठता है

एक साधारण घर्षण बंद होने के साथ रिंग-कैप सेट

ईयरटिप को रिम पर फिट करने के लिए कुछ प्रयास – या दबाव की आवश्यकता होती है – क्योंकि यह रिम में बहुत कसकर फिट बैठता है। दोनों के बीच उत्पन्न घर्षण बल उन्हें मजबूती से जोड़े रखता है। इसका नाम इसी प्रभाव से पड़ा है।

पैकेजिंग के इस मॉडल के भीतर, अंगूठी और टोपी के बीच संपर्क में भाग के डिजाइन के आधार पर, इसने विभिन्न प्रकार के दबाव बंद करने को जन्म दिया है।

प्राचीनतम में, घर्षण एक ही ऊर्ध्वाधर दीवार पर किया जाता था। इसे रिंग में छेद से परिभाषित किया गया था, जिसमें कई मिलीमीटर ऊंची स्कर्ट थी, जिस पर स्टॉपर की बाहरी दीवार लगी हुई थी। मजबूती ख़त्म होने का ख़तरा मौजूद था, क्योंकि इस दीवार में कोई भी विफलता या अपूर्णता इसे तोड़ सकती थी।

इसलिए, डबल प्रेशर क्लोजर के साथ इसमें सुधार की मांग की गई। इसमें, सीलिंग ज़ोन का आकार “U” होता है, इसलिए दो ऊर्ध्वाधर सतहें होती हैं जो एक साथ रगड़ती हैं, “U” की दो दीवारें होती हैं। ऐसा करने के लिए रिंग और स्टॉपर दोनों को यह आकार देना होगा। “यू” के नीचे दोनों के बीच कोई संपर्क नहीं है।

डबल फ्रिक्शन क्लोजर की रिंग-प्लग असेंबली

इन दो तत्वों को प्रेस पर विशेष डाई में कई ऑपरेशनों में किया जाता है, प्रत्येक मामले में कम से कम दो। सामग्री के डबल फोल्डिंग के कारण यह आवश्यक है कि यह कम कठोरता वाला हो।

इस प्रकार के क्लोजर की कई किस्में हैं जहां एक नया सुधार प्रदान किया जाता है, जिसमें तीसरी समायोजन सतह प्राप्त करना शामिल होता है, जिसे “ट्रिपल घर्षण” कहा जाता है। यह तीसरा क्लोजर स्टॉपर में आधा-राउंड जोड़कर, “यू” पर केंद्रित और उससे छोटे व्यास के साथ बनाया गया है। रिंग का भीतरी किनारा इस आधे दौर में जड़ा हुआ है। कभी-कभी, इस तीसरे संपर्क को बेहतर बनाने के लिए, इस आधे-गोल पर एक संयुक्त-यौगिक- लगाया जाता है ताकि रिंग का किनारा इसमें डूब जाए, जिससे एक पूरी तरह से हेमेटिक सील प्राप्त हो सके।

तस्वीर

ट्रिपल घर्षण बंद करने का उदाहरण

“ट्रिपल फ्रिक्शन” क्लोजर का आविष्कार दूसरों की तुलना में बाद में हुआ और 20 वीं शताब्दी के मध्य में संयुक्त राज्य अमेरिका में हुआ। अन्य प्रकारों की तुलना में इसके कुछ फायदे हैं, साथ ही इसकी भली भांतिता में सुधार भी है, जैसे कि खुले स्टील के किनारे – टिन सुरक्षा के बिना – को उत्पाद के संपर्क में आने से रोकना। जिन उत्पादों में पानी होता है, उनके लिए यह महत्वपूर्ण है क्योंकि यह आयरन ऑक्साइड बनने की संभावना को समाप्त कर देता है, जो प्रस्तुति को बदसूरत बना सकता है।

स्प्लिट क्लोजर के एक प्रकार में रिंग के नीचे गारंटी सील लगाना शामिल है। यह सील आमतौर पर एल्यूमीनियम फ़ॉइल से बनी होती है और इसका मिशन उत्पाद की अदृश्यता सुनिश्चित करना है, क्योंकि इस तक पहुँचने के लिए इसे फाड़ना आवश्यक है।

इसका उपयोग महान स्वास्थ्य जिम्मेदारी वाले खाद्य पदार्थों जैसे शिशुओं के लिए पाउडर वाले दूध और आहार संबंधी उत्पादों के लिए किया जाता है।

इसमें विशेष उपकरण होते हैं जो एल्यूमीनियम कॉइल से सील को छिद्रित करते हैं और इसे पहले से निर्मित रिंग पर डालते हैं। रिंग-सील सेट को सामान्य क्लोजर के माध्यम से शरीर पर रखा जाता है, हालांकि सीमर के पास इन तत्वों के लिए एक विशेष फीडर होना चाहिए।

इन सभी प्रकार के क्लोजर से कंटेनर की कीमत स्पष्ट कारणों से सामान्य ढक्कन की तुलना में अधिक महंगी हो जाती है:

n कच्चे माल की अधिक खपत क्योंकि इसमें एक या दो से अधिक टुकड़े शामिल होते हैं।

n विशेष कठोरता के कारण अधिक महंगे कच्चे माल का उपयोग

n घटकों का अधिक जटिल निर्माण – कई ऑपरेशन – और धीमा

हालाँकि, कुछ उपयोगों के लिए इसके फायदे इतने स्पष्ट हैं कि इसका उपयोग व्यापक है।

अभी भी एक अन्य प्रकार का दबाव बंद है जो पिछले वाले से बहुत अलग है। यह “एक्सटर्नल स्नैप क्लोजर” है। इसमें रिंग को हटा दिया जाता है और स्टॉपर सीधे शरीर के ऊपरी हिस्से पर फिट हो जाता है।

इस मामले में, शरीर के सिरे को इसके किनारे को सामान्य रूप से अंदर की ओर मोड़कर उपयुक्त रूप से मजबूत किया जाता है। इस प्रकार, “मुंह” को बनाए रखने के लिए पर्याप्त कठोरता प्राप्त की जाती है जिस पर स्टॉपर फिट बैठता है। उत्तरार्द्ध में बाहरी स्कर्ट के साथ एक साधारण पैनल होता है, जो एक समापन सतह के रूप में कार्य करता है। कभी-कभी ढक्कन और बॉडी टिका के माध्यम से जुड़े होते हैं।

इसके उपयोग से ऐसे उत्पादों को शामिल करने का संकेत मिलता है जिन्हें सील करने की आवश्यकता नहीं होती है, जैसे: चॉकलेट, कैंडी, पास्ता, आदि।

दिलचस्प बात यह है कि कंटेनरों के निर्माण में इस प्रकार का क्लोजर सबसे पहले इस्तेमाल किया गया था। वास्तव में, इसका पहला प्रयोग 18वीं शताब्दी में हुआ था, निकोलस एपर्ट की खोज से बहुत पहले। इसका उपयोग उन छोटे टिन डिब्बों में किया जाता था जिन्हें अंग्रेज अभिजात वर्ग अपनी वास्कट की जेब में रखते थे और जिनमें सूंघने के लिए नस होती थी।

तीसरा.- पीतल

धातु के कंटेनर कई उपयोगों के लिए उपयुक्त होते हैं। प्रसंस्कृत खाद्य पदार्थ, घरेलू उत्पाद या पेय जैसे सबसे आम लोगों के अलावा, इन्हें तरल पदार्थों के लिए कंटेनर के रूप में भी उपयोग किया जाता है।

इस काम के लिए एक अलग विषय बड़ी क्षमता वाले ड्रम होंगे, हालांकि उनकी निर्माण प्रक्रिया समान है, कच्चा माल अलग है और वे हमारे रास्ते से भटक जाते हैं। लेकिन कंटेनर और ड्रम के बीच एक मध्यवर्ती लिंक है, जो “पीतल” का उत्पादन है, जो एक निश्चित क्षमता के कंटेनर हैं – लगभग एक और बीस लीटर के बीच – जो इस मामले में पूरी तरह से प्रवेश करते हैं। इनमें कच्चा माल और विनिर्माण उपकरण दोनों ही धातु उद्योग का हिस्सा हैं।

इसके उपयोग बहुत विविध हैं। बाजारों में इनका उपभोग इस प्रकार किया जाता है: चिकनाई वाले तेल, भोजन के लिए वनस्पति तेल, रासायनिक उत्पाद, पेशेवरों के लिए पेंट और वार्निश, जैतून के संरक्षण आदि।

इन्हें दो बड़े समूहों में वर्गीकृत किया जा सकता है:

- क) पूर्ण खुलने वाले पीतल। मुख्य रूप से पेंट शामिल करने के लिए. उनमें, ऊपरी भाग ढक्कन के रूप में कार्य करता है, इसे नष्ट किए बिना खोला जा सकता है, जिससे इसके बाद के उपयोग की अनुमति मिलती है। इस प्रकार का उद्घाटन शरीर के पूरे मुंह को मुक्त छोड़ देता है, जिससे रोलर या पेंट ब्रश जैसे उपकरण को अंदर लाने की अनुमति मिलती है। ढक्कन की स्कर्ट को एक निश्चित संख्या में टैब में विभाजित किया जाता है जो शरीर के मुंह के बाहरी किनारे पर चिपकाए जाते हैं, एक विशेष यौगिक के उपयोग के कारण एक हेमेटिक सील प्राप्त होती है – बहुत स्पंजी – ढक्कन के एक चैनल पर लगाया जाता है समापन क्षेत्र पर.

व्यापार में, इस प्रकार की पैकेजिंग को “पेल्स” कहा जाता है और इसके निर्माण के लिए विशेष लाइनें हैं। इसका सामान्य आकार एक उल्टे कटे हुए शंकु का होता है, जो खाली होने पर इसे एक के अंदर एक करके रखने की अनुमति देता है। इस प्रकार, इसके भंडारण और परिवहन में एक बड़ी जगह बच जाती है, जो इसकी उच्च क्षमता के कारण एक महत्वपूर्ण कारक है। फ्रुस्टोकोनिकल आकार उस शरीर का विस्तार करके प्राप्त किया जाता है जो शुरू में बेलनाकार रूप से बना है। . अपने वजन के कारण, इन कंटेनरों को परिवहन के लिए एक हैंडल प्रदान किया जाता है। यह आमतौर पर प्लास्टिक के तार से बना होता है और “कान” नामक दो विपरीत समर्थनों के माध्यम से शरीर के किनारों पर तय किया जाता है।

- बी) गर्दन के साथ पीतल. तरल पदार्थ रखने के लिए. उनमें, ढक्कन, जो नीचे के समान होता है और जो एक मानक बंद द्वारा शरीर से जुड़ा होता है, एक गर्दन से सुसज्जित होता है जिसके माध्यम से इसमें मौजूद तरल डाला जाता है। यह गर्दन एक स्टॉपर से बंद होती है जिसमें एक गारंटी सील भी शामिल होती है।

गर्दन के विभिन्न प्रकार होते हैं: धातु, प्लास्टिक, मिश्रित… और ढक्कन पर उन्हें ठीक करने के विभिन्न तरीके भी: वेल्डेड, दबाव में… उत्तरार्द्ध पैकर द्वारा कंटेनर को भरने और बंद करने की प्रणाली को परिभाषित करता है .

वेल्डेड धातु गर्दन के मामले में, कंटेनर को उसके स्थान पर पहुंचाया जाता है और उसमें भर दिया जाता है, फिर उसे स्टॉपर-सील के माध्यम से ढक दिया जाता है। यह एक ऐसी प्रक्रिया है जिसका प्रयोग कम से कम किया जाता है।

तस्वीर

गर्दन और हैंडल के साथ पीतल

प्लास्टिक गर्दन वाले कंटेनरों के मामले में, आमतौर पर दो विकल्प प्रस्तुत किए जाते हैं: ए)

कंटेनर को ढक्कन के साथ वितरित किया जाता है, पहले से ही एक गर्दन से सुसज्जित, रखा गया है। इस मामले में, पैकर नीचे से भरता है और पारंपरिक सीमर के माध्यम से इसे बंद कर देता है। बी) पीतल की आपूर्ति नीचे और ढक्कन के साथ की जाती है, लेकिन ढक्कन बिना गर्दन के होता है। इसे गर्दन को रखने के लिए बने छेद के माध्यम से भरा जाता है और बाद में इसे लगाया जाता है।

प्लास्टिक की गर्दनें आमतौर पर दूरबीन वाली होती हैं, ताकि जब उनका उपयोग न किया जाए तो उन्हें एकत्र किया जा सके, इस स्थिति में बंद होने के किनारे से अधिक नहीं। इससे कंटेनरों को गर्दन की बाधा के बिना ढेर किया जा सकता है।

गर्दन वाले पीतल लगभग हमेशा आयताकार आकार के होते हैं, जिससे जगह की बचत होती है। उन्हें एक काज के माध्यम से तय किए गए तार के हैंडल के साथ भी प्रदान किया जाता है, जो इसे “लेटे हुए” स्थिति में रहने की अनुमति देता है, जिससे इसके स्टैकिंग की सुविधा मिलती है।

गर्दन के साथ पीतल का निर्माण अन्य कंटेनरों की सामान्य तकनीक का पालन करता है, जिसमें केवल विशेष बातें होती हैं: 1º) इसके आवास के लिए छेद की तैयारी। यह समाप्त होने के बाद ढक्कन पर मुद्रांकन का एक अतिरिक्त ऑपरेशन मानता है। 2º) हैंडल से ढक्कन की वेल्डिंग, जो स्पॉट वेल्डिंग तकनीक द्वारा की जाती है।

पिछले वाले के अन्य प्रकार भी हैं, जैसे कि उनमें जैतून शामिल करने का इरादा है, जिसमें न तो कोई हैंडल है और न ही गर्दन, जो सामान्य कंटेनर की तरह बंद और खुलते हैं।

4º.- जार के लिए ढक्कन

धातु उद्योग के भीतर एक बहुत ही विशिष्ट उत्पाद जार के लिए ढक्कन हैं। उनके पास कंटेनरों के साथ कच्चा माल समान है, लेकिन उनका निर्माण बहुत अलग है। बोतल के ढक्कन और कांच के जार के बाजार में बहुत विविधता है, कुछ प्रकार पहले ही इतिहास में दर्ज हो चुके हैं। संपूर्ण होने का दावा किए बिना, हम उनमें से कुछ का उल्लेख करेंगे जिनका उपयोग जारी है।

क्राउन कैप : यह सबसे पुरानी है, जिसका निर्माण 1892 में हुआ था। वे बीयर और पेय की बोतलों में उपयोग की जाने वाली लोकप्रिय “चादरें” हैं। प्रारंभ में, यह एक धातु के खोल से बना होता है जिसमें गलियारों की एक श्रृंखला होती है और एक कॉर्क डिस्क होती है जो एक वॉटरटाइट सील के रूप में कार्य करती है। वर्तमान में, कॉर्क को एक सीलिंग कंपाउंड द्वारा प्रतिस्थापित कर दिया गया है, जो कंटेनर क्लोजर में उपयोग किए जाने वाले कंपाउंड का दूर का रिश्तेदार है।

गर्दन और हैंडल के साथ पीतल

प्लास्टिक गर्दन वाले कंटेनरों के मामले में, आमतौर पर दो विकल्प प्रस्तुत किए जाते हैं: ए)

कंटेनर को ढक्कन के साथ वितरित किया जाता है, पहले से ही एक गर्दन से सुसज्जित, रखा गया है। इस मामले में, पैकर नीचे से भरता है और पारंपरिक सीमर के माध्यम से इसे बंद कर देता है। बी) पीतल की आपूर्ति नीचे और ढक्कन के साथ की जाती है, लेकिन ढक्कन बिना गर्दन के होता है। इसे गर्दन को रखने के लिए बने छेद के माध्यम से भरा जाता है और बाद में इसे लगाया जाता है।

प्लास्टिक की गर्दनें आमतौर पर दूरबीन वाली होती हैं, ताकि जब उनका उपयोग न किया जाए तो उन्हें एकत्र किया जा सके, इस स्थिति में बंद होने के किनारे से अधिक नहीं। इससे कंटेनरों को गर्दन की बाधा के बिना ढेर किया जा सकता है।

गर्दन वाले पीतल लगभग हमेशा आयताकार आकार के होते हैं, जिससे जगह की बचत होती है। उन्हें एक काज के माध्यम से तय किए गए तार के हैंडल के साथ भी प्रदान किया जाता है, जो इसे “लेटे हुए” स्थिति में रहने की अनुमति देता है, जिससे इसके स्टैकिंग की सुविधा मिलती है।

गर्दन के साथ पीतल का निर्माण अन्य कंटेनरों की सामान्य तकनीक का पालन करता है, जिसमें केवल विशेष बातें होती हैं: 1º) उसी के आवास के छेद की तैयारी। यह समाप्त होने के बाद ढक्कन पर मुद्रांकन का एक अतिरिक्त ऑपरेशन मानता है। 2º) हैंडल से ढक्कन की वेल्डिंग, जो स्पॉट वेल्डिंग तकनीक द्वारा की जाती है।

पिछले वाले के अन्य प्रकार भी हैं, जैसे कि उनमें जैतून शामिल करने का इरादा है, जिसमें न तो कोई हैंडल है और न ही गर्दन, जो सामान्य कंटेनर की तरह बंद और खुलते हैं।

4º.- जार के लिए ढक्कन

धातु उद्योग के भीतर एक बहुत ही विशिष्ट उत्पाद जार के लिए ढक्कन हैं। उनके पास कंटेनरों के साथ कच्चा माल समान है, लेकिन उनका निर्माण बहुत अलग है। बोतल के ढक्कन और कांच के जार के बाजार में बहुत विविधता है, कुछ प्रकार पहले ही इतिहास में दर्ज हो चुके हैं। संपूर्ण होने का दावा किए बिना, हम उनमें से कुछ का उल्लेख करेंगे जिनका उपयोग जारी है।

क्राउन कैप : यह सबसे पुरानी है, जिसका निर्माण 1892 में हुआ था। वे बीयर और पेय की बोतलों में उपयोग की जाने वाली लोकप्रिय “चादरें” हैं। प्रारंभ में, यह एक धातु के खोल से बना होता है जिसमें गलियारों की एक श्रृंखला होती है और एक कॉर्क डिस्क होती है जो वॉटरटाइट सील के रूप में कार्य करती है। वर्तमान में, कॉर्क को एक सीलिंग कंपाउंड द्वारा प्रतिस्थापित कर दिया गया है, जो कंटेनर क्लोजर में उपयोग किए जाने वाले कंपाउंड का दूर का रिश्तेदार है।

मुकुट टोपी का भाग

क्राउन कैप कार्बोनेटेड पेय पदार्थों की पैकेजिंग में एक बड़ा कदम था क्योंकि इसने प्रक्रियाओं के स्वचालन की सुविधा के लिए – एक सख्त समापन प्राप्त करने के अलावा – अनुमति दी थी।

इसका निर्माण मूल रूप से निर्मित लाइनों पर किया जाता है:

n एक मल्टी-पंच प्रेस – कम से कम पंद्रह पंचों के साथ – जो गोले को छेदता है और पूरी शीटों द्वारा संचालित होता है।

n रबर अनुप्रयोग उपकरण में इसकी एक बूंद को इंजेक्ट करके, बाद में उपयुक्त विन्यास में ढाला जाता है।

n एक मिश्रित सुखाने वाला ओवन।

पेय पदार्थों के डिब्बे के विस्तार के साथ क्राउन कैप की खपत में उल्लेखनीय कमी आई है।

टोपियाँ मोड़ो

वे गोल ढक्कन होते हैं जिनका व्यास आम तौर पर 35 और 110 मिमी के बीच होता है। जो कीलों से सुसज्जित होते हैं जो धागों से सुसज्जित फ्रैंक के मुंह पर उन्हें स्थिर करने की अनुमति देते हैं।

पिछली शताब्दी के “40 के दशक” से अमेरिकी विकास, जैम, मेयोनेज़, सॉस इत्यादि के लिए ग्लास जार में सबसे व्यापक बंद हो गया है। इनका उपयोग सब्जियों, फलियां, फलों जैसे क्लासिक संरक्षण के लिए भी किया जाता है…

ट्विस्ट-ऑफ़ कैप का अनुभाग

इन कवरों में अनिवार्य रूप से शामिल हैं:

n एक लगभग सपाट केंद्रीय पैनल, जिसमें परिसर को रखने के लिए बाहर की ओर एक प्रक्षेपण है।

n एक ऊर्ध्वाधर दोष.

n स्कर्ट का अंदर की ओर झालरदार किनारा।

n इस किनारे पर डिज़ाइन और आकार के आधार पर कीलों की एक श्रृंखला बनती है।

n क्षेत्र – दोमट के मुहाने से मेल खाता हुआ – जिस पर एक यौगिक लगाया जाता है

5º.- एरोसोल

एरोसोल को गैस में निलंबित कणों के समूह के रूप में परिभाषित किया जाता है जिसे प्रणोदक कहा जाता है। यह प्रकृति में हो सकता है, हालाँकि इसे कृत्रिम रूप से प्राप्त करना सामान्य है। किसी भी सतह पर स्प्रे उत्पाद को समान रूप से लगाने का यह एक आदर्श तरीका है।

कंटेनर का उपयोग करके इसे उत्पन्न करने का तरीका सबसे पहले 1929 में नॉर्वेजियन एरिक रोटहेम द्वारा तैयार किया गया था। मूल विचार में एक कंटेनर में उच्च दबाव पर तरलीकृत गैस को शामिल करना और उसमें एक उत्पाद को फैलाना या घोलना शामिल है जो सक्रिय या उपयोगी घटक है। जब कंटेनर की सामग्री वायुमंडल के संपर्क में आती है, तो गैस के रूप में एक निकास उत्पन्न होता है जिसमें कणों के रूप में सक्रिय सिद्धांत शामिल होता है। कंटेनर हमेशा आंतरिक दबाव में रहता है, क्योंकि जैसे ही इसके तरल चरण का उपभोग होता है, गैस का कुछ हिस्सा वाष्पित हो जाता है, जिससे आंतरिक दबाव व्यावहारिक रूप से स्थिर रहता है।

इसका बड़े पैमाने पर उपयोग पिछली शताब्दी के “40 के दशक” तक नहीं हुआ था, जब द्वितीय विश्व युद्ध के दौरान प्राप्त सफलता के बाद उत्तरी अमेरिका में इसके उपयोग का व्यावसायीकरण किया गया था, जिसके दौरान इसका उपयोग अमेरिकी सेना द्वारा प्रशांत क्षेत्र में कीड़ों से होने वाली बीमारियों से निपटने के लिए किया गया था।

इसका पहला प्रयोग कीटनाशकों के लिए था, लेकिन जल्द ही इसका विस्तार लैकर्स, डिओडोरेंट्स आदि तक हो गया… “70 के दशक” के अंत में इसके उपयोग पर एक मजबूत विवाद था, क्योंकि आमतौर पर इस्तेमाल किया जाने वाला प्रणोदक सीएलएफडी से बना था, जिसने हमला किया। ओजोन की परत. उद्योग ने धीरे-धीरे फॉर्मूलेशन में बदलाव किया, इन गैसों को खत्म किया और आज यह फिर से घरेलू, फार्मेसी, इत्र उद्योग में अच्छी प्रतिष्ठा अर्जित कर चुका है…

एयरोसोल के रूप में लगाए जाने वाले उत्पादों को रखने के लिए उपयोग किए जाने वाले कंटेनरों को उच्च आंतरिक दबावों का सामना करने के लिए डिज़ाइन किया जाना चाहिए। इस कारण से, प्रयुक्त धातु की मोटाई अन्य मामलों की तुलना में अधिक है। एरोसोल कंटेनरों में, बॉडी, तली और ढक्कन के अलावा, ढक्कन पर एक वाल्व लगाया जाता है, जो सक्रिय होने पर, उत्पाद – प्रणोदक और सक्रिय घटक के मिश्रण – को छोड़ने की अनुमति देता है। अधिकांश वाल्वों में एक “फिशिंग ट्यूब” होती है जो उत्पाद को कंटेनर के निचले हिस्से से लेने की गारंटी देती है, जहां तरल चरण स्थित है। वाल्व एक प्लास्टिक प्लग से सुरक्षित है।

आंतरिक दबाव को पर्याप्त रूप से समर्थन देने के लिए नीचे और ढक्कन, एक गोलाकार टोपी का आकार प्रस्तुत करते हैं, नीचे के मामले में अवतल और ढक्कन में उत्तल होते हैं, यही कारण है कि इसे गुंबद, कपेल या शंकु कहा जाता है। इसके केंद्र में एक छेद होता है जिस पर वाल्व लगा होता है। विभिन्न प्रकार के वाल्व उपलब्ध हैं जो उत्पाद की विशेषताओं और इसे लगाने के तरीके के अनुकूल होते हैं।

तस्वीरें

एयरोसोल कंटेनर

आंतरिक दबाव के साथ-साथ उनकी जलरोधीता सुनिश्चित करने के लिए निकायों में उच्च गुणवत्ता वाला वेल्डेड सीम होना चाहिए। ठीक इसी कारण से, इलेक्ट्रिक वेल्डिंग का उपयोग व्यापक होने से पहले, टिन-लीड मिश्र धातु के साथ वेल्डेड एक विशेष प्रकार के सीम का उपयोग किया जाता था, जो इस प्रकार की पैकेजिंग के लिए विशिष्ट था, जिसमें ओवरलैपिंग अनुभाग अन्य गार्गोलाडोस – एग्राफाडोस- के साथ वैकल्पिक होते थे।

टिन से बने एरोसोल कंटेनरों के सिरों पर आमतौर पर व्यास में कमी होती है, ताकि एक बार तली और गुंबद बंद हो जाने पर, वे बाकी कंटेनरों के साथ संरेखित हो जाएं। यह कंटेनर के सामान्य स्वरूप को एल्यूमीनियम एक्सट्रूज़न द्वारा उत्पादित के समान अधिक आकर्षक बनाता है।

III.- नई प्रौद्योगिकियाँ

अंत में, इस अंतिम अध्याय में, हम उन प्रकार के कंटेनरों से निपटेंगे जो पिछली शताब्दी के आखिरी तीसरे में विकसित किए गए हैं और जिनका अब बड़े पैमाने पर उपयोग किया जा रहा है। वे जटिल प्रौद्योगिकियों के साथ निर्मित होते हैं और इस क्षेत्र के युवा चेहरे का प्रतिनिधित्व करते हैं, जो इसे आने वाले दशकों में गतिविधि बनाए रखने की अनुमति देगा, जब तक कि नई प्रगति उन्हें फिर से अप्रचलित न कर दे।

1º.- इलेक्ट्रिक वेल्डिंग

हम पिछले अध्यायों में पहले ही देख चुके हैं कि कैसे 20वीं शताब्दी में शरीर के पार्श्व सीम वेल्डिंग, टिन-सीसा मिश्र धातु वेल्डिंग की सामान्य प्रणाली पर सीसे के योगदान के कारण स्वास्थ्य अधिकारियों द्वारा गंभीरता से पूछताछ की जाने लगी। भोजन से लेकर ” 60 के दशक” कहा गया धातु विषैला होता है और मानव जीव द्वारा इसे समाप्त करना कठिन होता है। जल्द ही, अधिकांश देशों में इस तकनीक के खाद्य उपयोग पर प्रतिबंध सामान्य हो गया और इसकी जगह इलेक्ट्रिक वेल्डिंग ने ले ली।

इलेक्ट्रिक स्पॉट वेल्डिंग सामान्य रूप से उद्योग में आमतौर पर लागू की जाने वाली तकनीक थी और पहले से ही कंटेनरों के निर्माण में कुछ अनुप्रयोग पाए गए थे, विशेष रूप से औद्योगिक उपयोग के लिए, जैसे बड़ी क्षमता वाले ड्रमों के सीम को वेल्डिंग करना, वेल्डेड हैंडल और पेंट जार के लिए समर्थन, आदि। . आइए इस तकनीक की मूल बातें देखें।

इलेक्ट्रिक वेल्डिंग में, दो धातु के टुकड़ों के बीच वेल्डिंग बिंदु बिना किसी बाहरी योगदान के प्राप्त किया जाता है, सिवाय इसके कि इन टुकड़ों के माध्यम से विचारित बिंदु पर एक तीव्र धारा प्रवाहित की जाती है। वेल्डिंग ऊर्जा उस प्रतिरोध से उत्पन्न होती है जो सामग्री उस बिंदु पर इस धारा के पारित होने का विरोध करती है। वेल्डिंग की एक सतत रेखा उन बिंदुओं के अनुक्रम के माध्यम से प्राप्त की जाती है जो दो धातु के टुकड़ों के बीच उत्पन्न होते हैं, जो एक मोड़ आंदोलन द्वारा अनुप्राणित दो गोलाकार इलेक्ट्रोड के दबाव के अधीन होते हैं। विद्युत वेल्डिंग के मूल सिद्धांत ओम के नियम (I=V/R) और जूल के नियम में निहित हैं, जो उत्पादित गर्मी की मात्रा निर्धारित करता है। प्रत्यावर्ती धारा के मामले में, आवृत्ति में प्रत्येक परिवर्तन से दो वेल्डिंग बिंदु उत्पन्न होते हैं, प्रत्येक अर्ध-साइन तरंग के लिए एक, इसलिए इस धारा की आवृत्ति को जितना संभव हो सके, 500 हर्ट्ज़ तक बढ़ाने की आवश्यकता होती है।

प्रारंभ में, निश्चित तांबे के इलेक्ट्रोड पर आधारित पहले अनुप्रयोगों ने कम कार्य दर की अनुमति दी। टिन के कम पिघलने के तापमान के कारण, कुछ चक्रों के बाद इन इलेक्ट्रोडों को इस धातु से ढक दिया गया, जिससे काम करने की स्थिति बदल गई। एक स्विस कंपनी (सौड्रोनिक) ने ऐसी मशीनें बनाना शुरू किया जो इन समस्याओं का आदर्श समाधान प्रदान करने वाली थीं। 1953 में ज्यूरिख के पास एक शहर में स्थापित, सौड्रोनिक ने बहुत ही सरल मैनुअल फ़ीड वेल्डिंग मशीनों का निर्माण शुरू किया, जिसने इलेक्ट्रोड संदूषण की समस्या को हल किया, यह सुनिश्चित किया कि तांबे के तार का उपयोग करके उन्हें लगातार नवीनीकृत किया गया था जिसे कंटेनर के समान गति से ले जाया गया था। वेल्ड किया जाए. सफलता पूरी हुई और कुछ ही वर्षों में तकनीक में बहुत सुधार हुआ, जिससे पुराने “बॉडीमेकर्स” के समान गति से काम करने में सक्षम उपकरण बाजार में उतारे गए, और उससे भी अधिक गति से काम करने में सक्षम हो गए। सौड्रोनिक इस तकनीकी परिवर्तन में विश्व में अग्रणी बन गया, जिसने अपनी नीति अनुसंधान और विकास में एक महान प्रयास पर आधारित की, जिसके कारण इसे कई नवाचारों और सुधारों का पेटेंट मिला, जिसने धातु के कंटेनरों में बॉडी बनाने की तकनीक में क्रांति ला दी।

विद्युत वेल्ड का विवरण

पिछली तकनीक की तुलना में इस नई तकनीक के कई फायदे हैं:

– कच्चे माल की खपत में कमी. निकायों का आवश्यक विकास कम से कम 6 मिमी कम हो गया था।

– लिथोग्राफी और वार्निश के भंडार में कमी, जिससे कंटेनर की प्रस्तुति में सुधार होता है

– विषैली धातुओं (सीसा) का उन्मूलन

– जोड़ (साइड सीम) के यांत्रिक प्रतिरोध में सुधार

– शवों की घेराबंदी जैसे बाद के ऑपरेशनों को सुविधाजनक बनाता है।

– संयुक्त क्षेत्र में धातु की मोटाई कम करके ढक्कन और नीचे के क्लोजर में सुधार।

वर्तमान में, इस तकनीक ने पहले उपयोग में आने वाली सभी तकनीकों को हटा दिया है और तीन-टुकड़े वाले कंटेनरों के निर्माण में व्यापक रूप से उपयोग किया जाता है।

2º.-आसानी से खुलने वाला कवर

सामान्य कैन ओपनर का सहारा लिए बिना किसी कंटेनर को खोलने की सुविधा प्रदान करने का विचार नया नहीं है। इसके पूर्ववृत्त ढक्कनों के उपयोग के साथ कई वर्षों से चले आ रहे हैं जो किसी तरह से खोलने को बढ़ावा देते थे जैसे कि “डीकोलाज” प्रकार, शरीर पर एक टैब के माध्यम से पार्श्व उद्घाटन वाले कंटेनर (सामान्य “कॉर्नड बीफ”), “नॉर्वेजियन” उद्घाटन ”, “बॉक्स बंदे” (टेप द्वारा साइड ओपनिंग) और अन्य। हम उनमें से अधिकांश से पहले ही निपट चुके हैं। बाज़ार में इस नए प्रकार के तपस के आगमन के साथ, ऐसे डिज़ाइन विकसित किए गए हैं जिनका इनसे कोई लेना-देना नहीं है और सभी मामलों में किसी भी सहायक उपकरण का उपयोग समाप्त हो जाता है।

वह वर्ष 1959 था, जब डेटन – उत्तरी अमेरिका में – एल्कोआ के पूर्व तकनीशियन, एर्नी फ्रैज़, जो एल्यूमीनियम के गुणों में पारंगत थे और डाई-कटिंग में भी विशेषज्ञ थे, ने पहला आसान-खुला ढक्कन प्रोटोटाइप तैयार किया था। पहला औद्योगिक संस्करण जनता के सामने प्रस्तुत किए गए। “साठ के दशक” की शुरुआत और वे तेजी से विकसित हुए।

मूल विचार यह था कि ढक्कन के बाहरी चेहरे पर एक चीरा लगाया जाए जिससे ढक्कन का एक क्षेत्र सीमांकित हो जाए और वही छेद में से निकल जाए। इस क्षेत्र को फाड़ने के लिए, ढक्कन में एक अंगूठी शामिल की गई थी – इसे ढक्कन के समान सामग्री से बनी कीलक के माध्यम से तय किया गया था – जिसके अंत में एक नुकीला क्षेत्र था – जिसे नाक कहा जाता था – जो, जब अंगूठी थी उठाया, क्षेत्र को नीचे की ओर धकेला। कमजोर कर दिया जिससे वह फट गया। उद्घाटन का आकार शुरू में पानी की एक बूंद के आकार का था और इसका उद्देश्य तरल पदार्थ को खाली करना था, जो कुल सतह का केवल एक छोटा सा हिस्सा घेरता था।

तस्वीरें

पेय के लिए आदिम ढक्कन डिजाइन

धीरे-धीरे और कई वर्षों में इसका उपयोग कोला और बियर जैसे पेय पदार्थों में किया जाने लगा और अंततः पूर्ण सफलता तक पहुँच गया।

जल्द ही इसके एक संस्करण के बारे में सोचा गया जो भोजन के लिए पूरी सतह को खोलने की अनुमति देगा। शुरुआती डिज़ाइनों ने गोलाकार पैनल को सर्पिल विन्यास में एक पट्टी में तोड़ दिया। नग्न आंखों का चीरा तीन संकेंद्रित “Cs” जैसा दिखता था, जिसे अलग करने पर “पिगटेल” का आभास होता था। समय के साथ इसे एक सरल चीरे वाले चीरे से बदल दिया गया।

कई अमेरिकी कंपनियों ने थोड़े समय में आसानी से खुले ढक्कन के निर्माण के लिए पर्याप्त उपकरण और उपकरण पेश किए। उपकरणों के लिए बहुत उच्च डिजाइन और सटीकता की आवश्यकता होती है। उनके साथ काम करने के लिए उच्च विश्वसनीयता वाले प्रेस की आवश्यकता थी। संयुक्त राज्य अमेरिका में उपयोग की जाने वाली सामग्री एल्युमीनियम थी – और अब भी है, जो ऐसे देश में तर्कसंगत है जहां ऊर्जा सस्ती है। यूरोप, जहां ऊर्जा महंगी है, पूर्ण उद्घाटन के मामले में जल्द ही टिन में बदल गया। इसमें उपकरण और औजारों का पुनर्कार्य शामिल था, जो काफी जटिल था। इसके अलावा, उन्होंने इस तकनीक को मछली बाजार के लिए गैर-गोल आकार के ढक्कन (आयताकार और अंडाकार) पर लागू किया।

आसान-खुला ढक्कन लगातार बाजार में हिस्सेदारी हासिल कर रहा था। आज 100% पेय पदार्थ के डिब्बे इन ढक्कनों का उपयोग करते हैं और इसी तरह खाद्य कंटेनरों का प्रतिशत भी बहुत अधिक है।

3º.- डीआरडी पैकेजिंग

जैसा कि हम पहले ही टिप्पणी कर चुके हैं, भरवां कंटेनरों की कम ऊंचाई की गंभीर सीमा थी। इस कारण से, संरक्षित खाद्य पदार्थों की बड़ी खपत के बाजार, जो परंपरागत रूप से उच्च प्रारूपों का उपयोग करते थे – उदाहरण के लिए “1/2 किग्रा।” – उनकी पहुंच के भीतर नहीं थे।

20वीं शताब्दी के अंतिम तीसरे की शुरुआत में, टिनप्लेट में उपयोग किए जाने वाले बेस स्टील की गुणवत्ता, साथ ही उपकरणों और उपकरणों की सटीकता, दोनों एक नई ड्राइंग तकनीक विकसित करने में सक्षम होने के लिए उचित स्तर पर थे। कंटेनर की कम गहराई की बाधा पर काबू पाने की अनुमति दें। यह तकनीक ड्राइंग को चरण दर चरण यानी क्रमबद्ध तरीके से पूरा करने पर आधारित थी। प्रत्येक चरण में व्यास कम किया जाता है और पिछले चरण में प्राप्त टुकड़े की ऊंचाई बढ़ाई जाती है। क्रमिक चित्रण की इस तकनीक को अंग्रेजी में व्यक्त इस नाम से “डीआरडी” पदनाम लेते हुए “ड्राइंग-रीड्राइंग” कहा जाता था।

निर्माण मल्टी-स्टेशन, ट्रांसफर टाइप या सर्कुलर टेबल प्रेस पर किया जाता है। सामग्री को आमतौर पर कॉइल से खिलाया जाता है। प्रेस पर सामान्य संचालन आमतौर पर होते हैं:

– कॉइल से फ्लैट डिस्क काटा गया

– फ्लैट डिस्क से स्केच का पहला चित्रण

– दूसरी ड्राइंग – अधिक – वांछित व्यास और ऊंचाई तक पहुंचने के लिए

– कंटेनर के नीचे का विन्यास

इसके बाद, कंटेनर के किनारे से अनियमित सामग्री को काट दिया जाता है और उस पर निकला हुआ किनारा बनाया जाता है। आप अपने शरीर को घेरना, प्रयास करना आदि भी कर सकते हैं।

तस्वीरें

सामग्री के भारी विरूपण के कारण, इसे सपाट रूप से लिथोग्राफ नहीं किया जा सकता है, हालांकि इसे वार्निश किया जा सकता है, हालांकि इसके बनने के बाद इसे सजाना या लेबल करना संभव है। आकार के कंटेनरों पर लिथोग्राफी स्थापना की उच्च लागत और उनकी बहुमुखी प्रतिभा की कमी के कारण, सबसे व्यापक समाधान लेबलिंग है। इस प्रकार की पैकेजिंग वैक्यूम और आंतरिक अत्यधिक दबाव दोनों को झेलने में सक्षम है क्योंकि दीवारें प्रारंभिक मोटाई के बहुत करीब रहती हैं और उन खाद्य पदार्थों के लिए डिज़ाइन की जाती हैं जिनके लिए नसबंदी प्रक्रिया की आवश्यकता होती है।

देश के हिसाब से इस प्रकार की पैकेजिंग की बाज़ार में पैठ असमान है। इस प्रकार, संयुक्त राज्य अमेरिका और मध्य यूरोप में यह महत्वपूर्ण है जबकि भूमध्यसागरीय क्षेत्र में यह सीमांत है। इसका कारण न केवल स्थापना की उच्च लागत है, बल्कि प्रारूप परिवर्तन के लिए लचीलेपन की कमी भी है। इस कारण से, यह केवल बहुत सामान्य आकार के बड़े रन के लिए उचित है जिनका अनुप्रयोग विभिन्न या बहुत बड़े बाजारों में होता है।

4º.- डीडब्ल्यूआई कंटेनर

एक निश्चित ऊंचाई के दो-टुकड़े वाले कंटेनरों की दूसरी किस्म डीडब्ल्यूआई तकनीक से बने होते हैं। ये संक्षिप्त शब्द अंग्रेजी के शब्द “स्टफ्ड, स्ट्रेच्ड आयरन्ड” से आए हैं, जो इसके निर्माण में अपनाई जाने वाली प्रक्रिया को परिभाषित करते हैं।

इस मामले में, पहला ऑपरेशन अंतिम ऑपरेशन से थोड़ी ऊंचाई और बड़े व्यास वाले “कप” का सरल चित्रण है। ऐसा करने के लिए, कॉइल शुरू की जाती है और ऑपरेशन मल्टी-पंच प्रेस में किया जाता है। निम्नलिखित में इसे अंतिम आकार प्राप्त होने तक खींचने और इस्त्री करने की एक श्रृंखला के अधीन किया जाता है। यह स्ट्रेचिंग और इस्त्री एक विशेष मशीन में की जाती है – जिसे आदिम थ्री-पीस की याद में शेपर या “बॉडीमेकर” कहा जाता है। सामग्री के खिंचाव को प्राप्त करने के लिए, “कप” को – एक आंतरिक खराद द्वारा धकेला गया – छल्लों की एक श्रृंखला के माध्यम से पारित किया जाता है, जिनमें से प्रत्येक का व्यास पिछले वाले की तुलना में थोड़ा छोटा होता है, जिससे इसके बाहरी चेहरे से धातु का लेमिनेशन होता है। .

इससे सामग्री के इष्टतम उपयोग से बहुत पतली दीवार प्राप्त होती है। यह तकनीक सुनिश्चित करती है कि कंटेनर की दीवारों की अवशिष्ट मोटाई उसके मूल मूल्य के एक तिहाई से कम है। इसके विपरीत, तली की मोटाई व्यावहारिक रूप से अपरिवर्तित रहती है। वे केवल आंतरिक दबाव का विरोध करने के लिए डिज़ाइन किए गए हैं और आज बाजार में विशिष्ट पेय के डिब्बे हैं।

तस्वीरें

सुविधाएं बेहद जटिल और विशिष्ट हैं, शून्य लचीलेपन के साथ, ताकि वे एक ही कंटेनर आकार के निर्माण के लिए समर्पित हों। यह लगभग हमेशा पेय के लिए उपयोग किया जाता है, 33 सीएल। क्षमता और नाममात्र व्यास 65 मिमी। इस बाजार में उपयोग किए जाने वाले सभी कंटेनरों को लिथोग्राफ किया जाता है, एक ऐसा ऑपरेशन जो बनाने के बाद और गंभीर धुलाई के बाद किया जाता है, ताकि स्ट्रेचिंग और इस्त्री प्रक्रिया के लिए आवश्यक रूप से उपयोग किए जाने वाले स्नेहक को खत्म किया जा सके। बोतलबंद पेय, विशेष रूप से कोला, धातु के प्रति अत्यधिक आक्रामक होते हैं, यही कारण है कि विनिर्माण प्रक्रिया के अंत में एक आदर्श आंतरिक वार्निश की आवश्यकता होती है – दो परतें।

डीडब्ल्यूआई कंटेनर वह समझदारी भरी खबर है जिसने इस क्षेत्र को तब मजबूत किया है जब ऐसा लग रहा था कि यह बर्बाद होने के लिए अभिशप्त है।

0 Comments