सारांश

एक आयताकार कंटेनर में समापन ऑपरेशन में कुछ विशेषताएं होती हैं जो इसे एक गोल कंटेनर से अलग बनाती हैं, क्योंकि इसमें जटिलता की एक बड़ी डिग्री होती है। निम्नलिखित अध्ययन इस जटिलता की व्याख्या करता है और इसे हल करने के लिए दिशानिर्देश देता है।

पृष्ठभूमि

समापन ऑपरेशन में कंटेनर के शरीर के साथ नीचे या ढक्कन को मजबूती से जोड़ना शामिल है। यह ढक्कन के किनारे – जिसे “विंग” कहा जाता है – को शरीर के किनारे – जिसे “टैब” कहा जाता है – के साथ सीवन करके प्राप्त किया जाता है। मूल समापन उपकरण हैं:

– मैंड्रेल : प्लेट जो ढक्कन के कटोरे में रखी जाती है और ऑपरेशन के लिए एक मजबूत समर्थन के रूप में कार्य करती है।

– समापन रोलर्स : प्रत्येक मामले के लिए एक विशेष प्रोफ़ाइल के साथ खांचे से सुसज्जित रोलर्स। रोलर्स दो प्रकार के होते हैं, पहला और दूसरा ऑपरेशन। प्रथम श्रेणी में शरीर के निकला हुआ किनारा पर ढक्कन के किनारे या पंख को मोड़ने और घुमाने का मिशन होता है, इस प्रकार सिलाई शुरू होती है। दूसरा, पूरे को मजबूती से कुचल दें। इन रोलर्स को, देशों और उनके क्षेत्रों के आधार पर, अलग-अलग नाम मिलते हैं जैसे: व्हीलबारो, मुलर्स, रोलर्स, स्लाइस आदि।

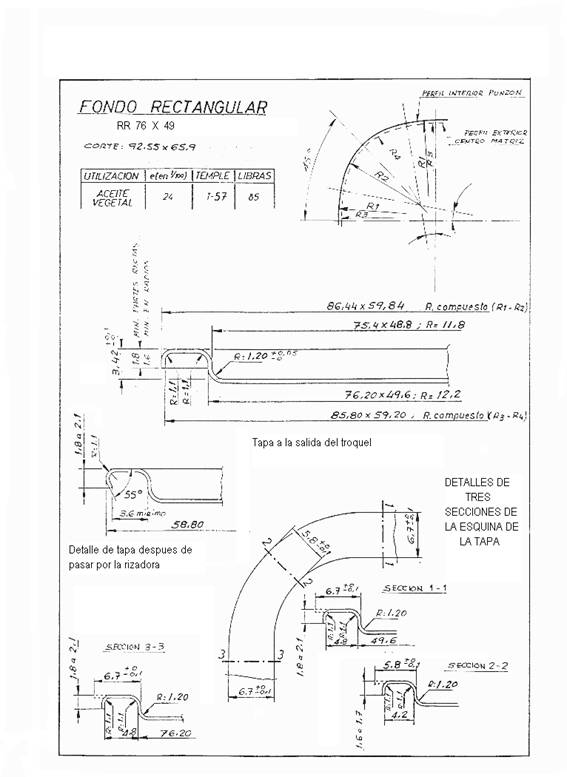

चित्र संख्या 1 योजनाबद्ध रूप से एक समापन के विकास का प्रतिनिधित्व करता है। इसमें 1) क्लोजिंग मैंड्रेल, 2) फर्स्ट ऑपरेशन रोलर, 3) कंटेनर बॉडी, 4) ढक्कन को इंगित करता है। 5) दूसरा ऑपरेशन रोलर और 6) बंद किया जाने वाला क्षेत्र: पंख और निकला हुआ किनारा।

अनुक्रम ए) प्रारंभिक स्थिति है, बी) पहले ऑपरेशन रोलर की क्रिया है और सी) दूसरे की।

चित्र संख्या 1: समापन का क्रम

अच्छे क्लोजर की तकनीक पर अधिक जानकारी के लिए, इस वेबसाइट पर प्रकाशित निम्नलिखित कार्यों को पढ़ने की अनुशंसा की जाती है:

– ” बंद होने का नियंत्रण “

– ” समापन उपाय “

– ” पेय पदार्थ कंटेनर बंद करने की विशिष्टताएँ “

इस लेख का उद्देश्य क्लोजर के बारे में सामान्य मुद्दों पर अधिक ध्यान देना नहीं है, हम गैर-गोल कंटेनरों, विशेष रूप से आयताकार कंटेनरों के विशेष मामले पर ध्यान केंद्रित करेंगे। वे समापन का सबसे कठिन मामला प्रस्तुत करते हैं।

इस कठिनाई का कारण इस तथ्य से उत्पन्न होता है कि दो चरम और विपरीत स्थितियाँ एक ही स्थान पर एक साथ आती हैं। आयत के चारों किनारों पर, समापन एक सीधे प्रक्षेपवक्र का अनुसरण करता है, हम कह सकते हैं कि यह अनंत त्रिज्या के एक चाप का वर्णन करता है। इसके विपरीत, चार गोल कोनों में, यह एक बहुत छोटे त्रिज्या वाले चाप का वर्णन करता है – यह आमतौर पर 15 और 30 मिमी के बीच दोलन करता है। इन दोनों स्थितियों को संयोजित करना, ताकि इसकी पूरी परिधि में समापन पर्याप्त हो, का अर्थ है विभिन्न तत्वों के बीच समझौता करना।

बेशक, एक आयताकार कंटेनर में अच्छा क्लोजर प्राप्त करने के लिए, केवल सीमर की सेटिंग्स पर कार्य करना पर्याप्त नहीं है। इसमें भाग लेने वाले सभी तत्वों को पर्याप्त रूप से तैयार करना आवश्यक है। सबसे महत्वपूर्ण हैं:

– ढक्कन का पंख

– बॉडी टैब

– समापन टूलींग

– सीमर की स्थिति

इन चार घटकों में से, हम इस लेखन में पहले तीन पर ध्यान केंद्रित करेंगे, क्योंकि वे इस विषय के लिए अधिक विशिष्ट हैं। सीमर की स्थिति को उसके लिए एक अच्छी रखरखाव प्रणाली के अनुप्रयोग से हल किया जाता है।

इन तत्वों के विस्तार में जाने पर, हम विशेष रूप से उनमें से कुछ कारकों पर ध्यान देंगे, जैसे:

– ढक्कन के पंख और उसके कर्ल का डिज़ाइन और माप।

– विंग पर समग्र अनुप्रयोग

– बॉडी टैब का आकार और आयाम

– पहले और दूसरे ऑपरेशन रोलर्स के खांचे की प्रोफाइल।

– बंद माप

एक आयताकार कंटेनर में अच्छा समापन प्राप्त करना उनमें से प्रत्येक की सटीक परिभाषा पर काफी हद तक निर्भर करता है।

एक आयताकार आवरण के पंख का डिज़ाइन और माप

हम विंग को ढक्कन के बाहरी क्षेत्र के रूप में परिभाषित कर सकते हैं, जो ट्रे की दीवार और बाहरी परिधि के बीच स्थित है। समापन ऑपरेशन के दौरान यह कवर हुक बन जाता है। ब्रिम दो प्रकार के होते हैं: सपाट और घुमावदार।

सपाट निकला हुआ किनारा पूरी तरह से चिकना होता है और सामग्री के कट द्वारा परिभाषित तेज धार पर समाप्त होता है। दूसरे शब्दों में, इसका बाहरी किनारा ही अत्याधुनिक है। वर्तमान में इसका उपयोग बहुत सीमित है क्योंकि यह एक अप्रचलित तकनीक है।

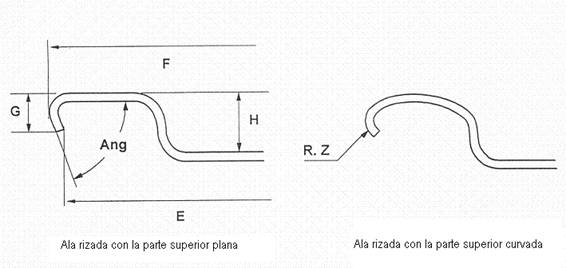

घुमावदार पंख में, बाहरी किनारे को मोड़ दिया जाता है ताकि काटने वाला किनारा अंदर फंस जाए। यह ढक्कनों को बंद करने की प्रक्रिया और स्टैकेबिलिटी की सुविधा प्रदान करता है। इस प्रकार के दो संस्करण हैं।

- a) एक सपाट शीर्ष वाला। चित्र संख्या 2 देखें।

- ख) वह जो मुड़ा हुआ हो। यह दूसरा मामला क्लोजर के निर्माण का अधिक समर्थन करता है, लेकिन इसकी विनिर्माण टूलींग अधिक जटिल है, खासकर यदि यह एक आयताकार आवरण है, जैसा कि हमारा विषय है।

चित्र संख्या 2: घुंघराले पंख संस्करण

सामान्य तौर पर, सरल बनाने के लिए, हम अपनी निम्नलिखित टिप्पणियों में विचार करेंगे कि विंग प्रकार a) का है।

कवर के पंख की चौड़ाई निर्धारित करने के लिए, इसे बाहरी रूप से मापा जाएगा, यदि यह घुंघराले प्रकार का है, तो कर्ल को सीधा किया जाएगा और आयताकार कवर के मामले में इसे सीधे भागों में मापा जाएगा।

समापन ऑपरेशन के दौरान, जब कवर के पंख को कवर हुक बनाने के लिए अंदर फंसाया जाता है, तो ऐसा होता है कि सीधे क्षेत्रों में यह क्रिया धातु की एक साधारण तह होती है जिसमें कोई कठिनाई नहीं होती है, लेकिन कोनों में सामग्री व्यवहार करती है यदि आइए किसी पंखे की छड़ों को मोड़ने का प्रयास करें। पंख की परिधि पर स्थित धातु को मूल की तुलना में छोटे दायरे में मोड़ना चाहिए, अर्थात, इसे मूल की तुलना में छोटी मात्रा में सीमित किया जाना चाहिए। इसके कारण यह मुक्त भाग की ओर प्रवाहित होता है, अर्थात काटने वाले किनारे की ओर, या झुर्रियों या सिलवटों के रूप में विकृत हो जाता है। दूसरा विकल्प बहुत नकारात्मक है, इसलिए हमें पहला विकल्प चुनना होगा।

इसलिए, सामग्री के इस प्रवाह को सुविधाजनक बनाने के लिए, यह सुनिश्चित किया जाना चाहिए कि इसकी कठोरता मध्यम हो। यहां से पहला निष्कर्ष निकलता है: मध्यम या निम्न तापमान के टिनप्लेट – या टीएफएस – का उपयोग आयताकार कवर के लिए किया जाना चाहिए, कोनों की त्रिज्या जितनी कम होगी। टेम्पर टी 3 या टी 57 संतोषजनक परिणाम देता है।

दूसरी ओर, यदि ढक्कन के पंख की चौड़ाई उसकी पूरी परिधि में एक समान है, तो ऐसा होगा कि जब इसकी सामग्री का यह प्रवाह कोनों में उत्पन्न होगा, तो यह बंद होने के समय इसकी चौड़ाई में वृद्धि में तब्दील हो जाएगा। ढक्कन. ये क्षेत्र. इससे स्पोक्स पर अत्यधिक कवर हुक बढ़ जाएंगे, जिससे क्लोजर असंतुलित हो जाएगा। इस दोष से बचने के लिए, चारों कोनों में पंख के आयाम को कम करना आवश्यक है, इसे उत्तरोत्तर किया जाना चाहिए, सीधे भाग में मौजूदा आयाम से शुरू होकर चाप में न्यूनतम 45º तक पहुंचना चाहिए। इस तरह, विंग के घुमावदार क्षेत्रों में छोटे प्रारंभिक आयाम की भरपाई प्रक्रिया के दौरान इसकी लंबाई में वृद्धि के साथ की जाएगी, जिसके परिणामस्वरूप क्लोजर की परिधि में एक समान कवर हुक होगा।

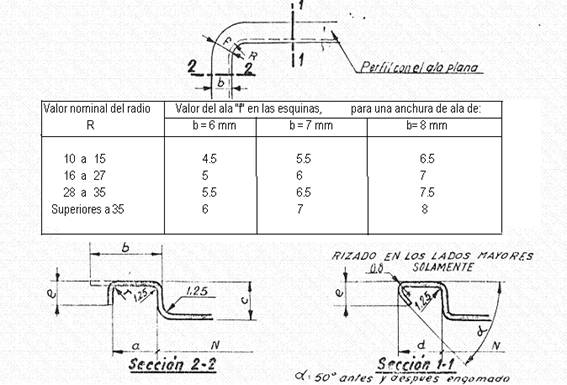

कोनों पर चाप की त्रिज्या जितनी छोटी होगी, सामग्री में यह कमी उतनी ही अधिक होगी। चित्र 3 निकला हुआ किनारा की नाममात्र चौड़ाई और त्रिज्या के मूल्यों के आधार पर इस कमी के अनुशंसित मूल्यों का सारांश देता है।

चित्र संख्या 3: कोनों में किनारे के अनुशंसित मान

ये मान इसके न्यूनतम देशांतर बिंदु पर 45º पर लिए जाते हैं। कैप डाई के डिज़ाइन में त्रिज्या में निकला हुआ किनारा की इस कमी को शामिल करना होता है। दूसरी ओर, बंद करते समय कवर हुक के निर्माण को सुविधाजनक बनाने के लिए लूप की ऊंचाई कमोबेश एक समान रखी जानी चाहिए। उत्तरार्द्ध उन क्षेत्रों में विंग की चैनल चौड़ाई को कम करने की ओर ले जाता है जहां कम सामग्री होती है, यानी चारों कोनों में। यह आवरण के पासे में उत्पन्न होता है, कि मैट्रिक्स केंद्र के बाहरी चेहरे और पंच के आंतरिक चेहरे की त्रिज्या के केंद्र, उनके अंदर के अन्य टुकड़ों के केंद्र के साथ मेल नहीं खाते हैं। इसके अलावा, इन दो टुकड़ों में, उक्त कोनों को मिश्रित त्रिज्या के साथ कॉन्फ़िगर किया गया है। चित्र संख्या 4 देखें। इन त्रिज्याओं के मूल्यों को निर्धारित करने के लिए, उन्हें ज्यामितीय लेआउट द्वारा परिभाषित करने का सहारा लेना आवश्यक है, जिसे बाद में व्यावहारिक तरीके से पुष्ट किया गया।

चित्र संख्या 4: कोनों में कम चौड़ाई के पंख के साथ आयताकार आवरण

. चित्र 4 में 12 मिमी त्रिज्या के साथ आरआर 76 x 49 प्रारूप कवर का विवरण दिया गया है। इसके डिज़ाइन में पिछले संकेतों को ध्यान में रखा गया है। इसमें देखा जा सकता है कि कवर के कोने के अनुरूप सेक्शन 2-2 में चैनल की चौड़ाई 4.2 मिमी है, जबकि अन्य में यह 4.8 है, यानी सामग्री की कमी मुख्य रूप से इसी स्तर पर मानी जाती है। .

इसकी स्टैम्पिंग के बाद किनारे को लगभग 55º पर मोड़ दिया जाता है। यह ऑपरेशन किया जा सकता है:

– 1º: दो सबसे लंबी भुजाओं पर। यह क्लासिक और सरल प्रक्रिया है.

– दूसरा: इसकी सभी परिधि में: इसके लिए अधिक जटिल उपकरणों की आवश्यकता होती है, लेकिन इसे बंद करने के लिए यह सबसे अच्छा समाधान है।

हम विवरण में जाने से बचते हैं ताकि हम अपने विषय से भटक न जाएं। इतना कहना पर्याप्त होगा कि दोनों में से कोई भी अच्छा समापन दे सकता है, हालाँकि यदि संभव हो तो दूसरा विकल्प चुनना बेहतर है।

एक आयताकार आवरण के फ़्लैंज पर यौगिक लगाना

आयताकार आवरणों की गोंदिंग दो अलग-अलग तकनीकों द्वारा की जा सकती है:

– टैम्पोन द्वारा. यह पारंपरिक प्रक्रिया है और यहां तक कि सबसे व्यापक भी।

– शॉवर से. यह बेहतर गुणवत्ता प्रदान करता है.

दोनों ही मामलों में, यदि ढक्कन को केवल सबसे लंबे किनारों पर दबाया गया है, तो इन दोनों किनारों पर उपयोग किए गए यौगिक की मात्रा कम है, क्योंकि एप्लिकेशन के लिए पहुंच चैनल संकीर्ण है। इससे पंख की परिधि पर लगाए गए रबर की मात्रा में एकरूपता की कमी हो जाती है।

एक और वांछनीय शर्त यह है कि यौगिक को पंख के बाहरी किनारे के जितना संभव हो सके लागू किया जाना चाहिए, क्योंकि यह कवर और बॉडी हुक के ओवरलैपिंग क्षेत्र में बंद होने में अपना स्थान सुनिश्चित करता है। कर्ल-आरंभित पक्षों पर इसे प्राप्त करना कठिन है, लेकिन आपको इस लक्ष्य के जितना संभव हो उतना करीब पहुंचने की आवश्यकता है।

कोनों में, चूंकि निकला हुआ किनारा की चैनल चौड़ाई बिना कर्लिंग शुरू किए पक्षों की तुलना में संकीर्ण है, जमा रबर की मात्रा भी कम हो जाएगी। इस क्षेत्र में, यौगिक के पदचिह्न गैर-घुमावदार पक्षों के साथ मिलन के बिंदु से शुरू हुए कर्ल वाले पक्षों तक कम हो जाएंगे।

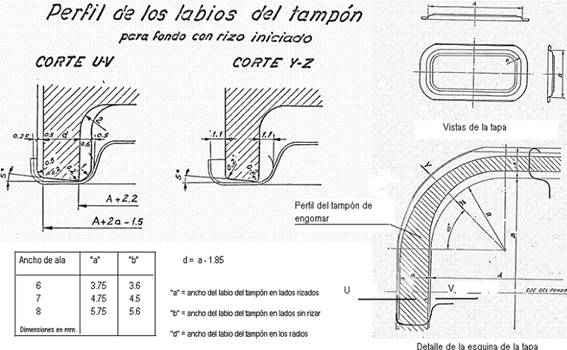

चित्र 5 एक आयताकार कवर के लिए रबर स्टैम्प के आकार को दर्शाता है, जिसमें लंबे किनारे और कर्लिंग शुरू हो गई है। इसके आयाम ढक्कन के पंख की चौड़ाई से जुड़े हुए हैं

चित्र संख्या 5: रबर स्टैम्प का आकार

अच्छी क्लोजर प्राप्त करने के लिए यह बहुत महत्वपूर्ण है कि रबर:

– इच्छित स्थल पर स्थित है और विंग के अन्य क्षेत्रों को दूषित नहीं करता है

– वह इलास्टिक जिसे क्लोजर के अंतरालों से जोड़ा जाना है।

– अच्छी तरह से पॉलिमराइज़ किया गया है और धातु से चिपक जाता है

अच्छी सील प्राप्त करने के लिए लगाए जाने वाले यौगिक की मात्रा ढक्कन के किनारे की चौड़ाई पर निर्भर करती है। गोंद लगाने से पहले और बाद में ढक्कन का वजन करके इसकी जांच की जाती है। लागू किए जाने वाले सैद्धांतिक भार की गणना करने के लिए, पहले से जानने योग्य मूल डेटा वह मात्रा है, जो एक बार सूख जाने पर, इसे पंख पर कब्जा कर लेना चाहिए। एक बार जब यह परिभाषित हो जाता है, तो पंख पर जमा होने वाले यौगिक के गीले वजन की गणना करने के लिए, सूखने के बाद उपयोग किए गए यौगिक के विशिष्ट वजन और ठोस पदार्थों में इसके प्रतिशत – दोनों इसके निर्माता द्वारा प्रदान किए गए डेटा – को लागू करने के लिए पर्याप्त है।

निम्नलिखित तालिका विंग में जमा किए जाने वाले उचित सैद्धांतिक आयतन को मिमी3 प्रति रैखिक मीटर विंग में व्यक्त करती है। इस डेटा और कवर की परिधि को जानने के बाद, एक साधारण अनुपात द्वारा प्रति कवर की मात्रा निर्धारित की जाती है और इसके आधार पर सैद्धांतिक गीले वजन की गणना विकसित की जाती है

कैप ब्रिम चौड़ाई आयतन mm3/रैखिक m में। ( वी )

6मिमी 180

6.7” 200

7” 210

8” 250

सूत्र: p= V x L xd /1000 P = 100 xp/E

कहाँ:

पी = एमजीआरएस में व्यक्त प्रति तल शुष्क यौगिक का सैद्धांतिक वजन।

पी = एमजीआरएस में प्रति तल तरल यौगिक का सैद्धांतिक वजन।

d = यौगिक का विशिष्ट भार

ई = यौगिक का % ठोस

V = प्रति रैखिक मीटर यौगिक का आयतन mm3/m में

एल = मिमी में ढक्कन की परिधि का विकास।

बॉडी फ्लैंज का आकार और आकार

सामान्य तौर पर, एक अच्छी सील प्राप्त करने के लिए निकायों का प्रभाव कवर की तुलना में कम महत्वपूर्ण होता है। संक्षेप में हम कह सकते हैं कि उन्हें:

– समापन ऑपरेशन को सही ढंग से समर्थन देने के लिए पर्याप्त कठोरता और दृढ़ता होनी चाहिए।

– आकार इतना रखें कि ढक्कन आपके मुंह पर आसानी से फिट हो जाए।

– उनके निकला हुआ किनारा एक उपयुक्त त्रिज्या और चौड़ाई है.

हम केवल तीसरे बिंदु पर ध्यान केंद्रित करेंगे क्योंकि यह शायद सबसे महत्वपूर्ण है। पहला सही धातु चुनने से जुड़ा है और दूसरा ढक्कन के डाई के केंद्र के आयामों को संदर्भ के रूप में लेने के लिए पर्याप्त है।

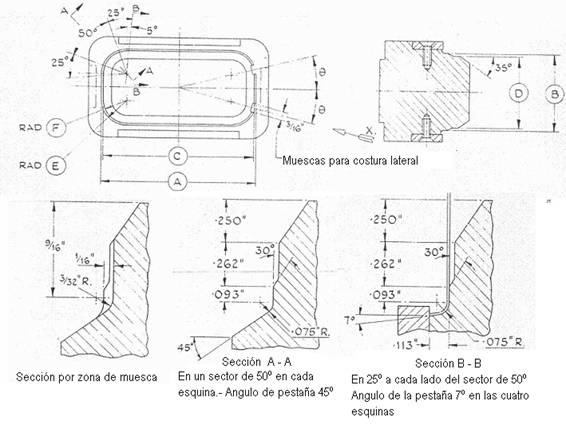

आयताकार कंटेनर में टैब का निष्पादन आमतौर पर तीन अलग-अलग तरीकों से किया जाता है:

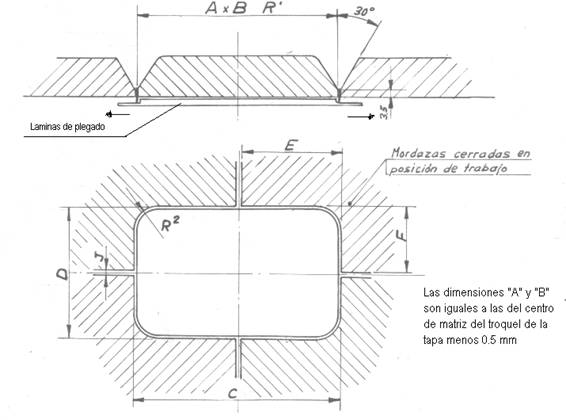

– मोड़कर – या इसे “निचोड़ने वाला” भी कहा जाता है-। निकला हुआ किनारा शरीर के किनारे को कुछ बाहरी जबड़ों पर मोड़कर बनता है जो इसे गले लगाते हैं, कुछ विस्तारक शीट जो खुलते हैं। चित्र 6 देखें.

चित्र संख्या 6: “स्क्वीज़र” द्वारा टैब किया गया

– टैम्पोन द्वारा. इस मामले में, निकला हुआ किनारा शरीर को एक निकला हुआ किनारा डाई के खिलाफ दबाकर बनाया जाता है जिसका अपना आकार होता है। इस प्रकार के टूलींग में आमतौर पर सीधे हिस्सों में कुछ स्टॉप होते हैं और निकला हुआ किनारा का कोण त्रिज्या में भिन्न होता है। चित्र संख्या 7 देखें।

चित्र संख्या 7: टैम्पोन द्वारा टैब किया गया

– एक मिश्रित टूलींग के माध्यम से, जो तह की तकनीक को जोड़ती है – विस्तार – कंटेनर के चार सीधे किनारों पर शीट्स द्वारा और चार कोनों पर बफर। यह टैब को उसके प्रोफाइल में एक समान नहीं बनाता है। इसके सीधे भागों में, त्रिज्या छोटी होती है और निकला हुआ किनारा क्षैतिज की ओर झुकता है, जबकि कोनों में त्रिज्या अधिक होती है और निकला हुआ किनारा छोटा होता है और एक निश्चित झुकाव के साथ होता है। यह गुणवत्ता की तुलना में उपस्थिति की अधिक समस्या का प्रतिनिधित्व करता है। यदि निकला हुआ किनारा अच्छी तरह से आकार का है, तो परिधि के साथ ये आकार भिन्नताएं बंद होने से आगे नहीं बढ़ती हैं। तीनों प्रणालियों में से यह सर्वोत्तम है।

टैब मान ब्रिम के आकार से संबंधित है। सीधे क्षेत्रों में इसका मान त्रिज्या की तुलना में थोड़ा अधिक होता है। सामान्य नियम के अनुसार यह अंतर 0.15 मिमी है। यह आंशिक रूप से टूलींग के डिज़ाइन के कारण और आंशिक रूप से सामग्री की लोच के कारण है। इस प्रकार तीलियों में लगे फ्लैंज और उसी क्षेत्र में लगे फ्लैंज के बीच बेहतर संबंध होता है। इसके सांकेतिक मान नीचे दिये गये हैं।

कवर फ्लैंज की चौड़ाई बॉडी फ्लैंज स्पोक्स पर बॉडी फ्लैंज

6 2.55 2.40

6.7 2.85 2.70

7 3.00 2.85

8 3.70 3.50

निकला हुआ किनारा की चौड़ाई का मूल्यांकन बाहरी रूप से किया जाएगा और विभिन्न बिंदुओं पर माप करके प्राप्त औसत से परिणाम दिया जाएगा, क्योंकि पूरे परिधि के चारों ओर एक समान निकला हुआ किनारा हासिल करना मुश्किल है।

समापन रोलर्स

क्लोजिंग टूलींग के भीतर, सबसे महत्वपूर्ण हिस्सा क्लोजिंग रोलर्स है। अच्छी गुणवत्ता प्राप्त करना उसकी प्रोफ़ाइल के उचित चयन पर निर्भर करता है, विशेषकर पहले ऑपरेशन पर। हमारे मामले में, आयताकार कंटेनरों में विशेष विशेषताएं होती हैं जैसा कि हमने विभिन्न अनुभागों में देखा है। इन्हें ढक्कन के किनारे और शरीर के निकला हुआ किनारा में एकरूपता की कमी में संक्षेपित किया जा सकता है।

इस कारण से, गोल कंटेनरों में उपयोग किए जाने वाले रोलर्स के प्रोफाइल, आयताकार कंटेनर के बराबर ब्रिम और फ्लैंज के सैद्धांतिक मूल्य के साथ, जिसे हम बंद करना चाहते हैं (उदाहरण के लिए, 7 मिमी ब्रिम और 3 फ्लैंज), आमतौर पर पूरी तरह से संतोषजनक परिणाम नहीं देते हैं . समस्या आमतौर पर स्पोक्स में होती है, जहां क्लोजर के आधार पर अक्सर “स्पाइक्स” दिखाई देती हैं और कवर हुक में झुर्रियां दिखाई देती हैं।

हम फिर से इस बात पर जोर देते हैं कि जब ऐसा होता है, तो विभिन्न प्रकार के रोलर प्रोफाइल की कोशिश करने में समय बर्बाद न करना सबसे अच्छा है जब तक कि आपको कोई ऐसा न मिल जाए जो अच्छी तरह से काम करता हो, यह हमेशा काम नहीं करता है। आपको यह सुनिश्चित करना होगा कि फ्लैंज और फ्लैंज, विशेष रूप से स्पोक में, ऊपर वर्णित आवश्यकताओं को पूरा करते हैं और कवर अच्छी गुणवत्ता के हैं, अन्यथा हम सीमर के साथ “लड़ाई” में समय बर्बाद करेंगे। अब, यदि हम कुछ उपयुक्त घटकों से शुरुआत करते हैं, तो रोलर्स का अध्ययन शुरू करने का समय आ गया है।

रुलिना पहला ऑपरेशन : अच्छे समापन के लिए यह महत्वपूर्ण है। हुक के सही गठन को परिभाषित करता है।

अनुभव से पता चला है कि अच्छे परिणाम अक्सर उस प्रोफ़ाइल का उपयोग करके प्राप्त किए जाते हैं जो निम्नलिखित शर्तों को पूरा करती है:

– गले की ऊँचाई : वह जो प्रश्न में आयताकार कंटेनर की तुलना में छोटे पंख वाले गोल कंटेनरों के बंद होने के अनुरूप होगा। उदाहरण के लिए, यदि आयताकार ढक्कन में 6.7 निकला हुआ किनारा है, तो आपको गले की ऊंचाई वाला एक रोलर लेना चाहिए जो 6 मिमी निकला हुआ किनारा के बंद होने के अनुरूप हो।

– गले की गहराई : इस मामले में, सबसे छोटी निकला हुआ किनारा के साथ एक गोल कंटेनर बंद होने के अनुरूप गहराई को 015 मिमी तक बढ़ाया जाना चाहिए। पिछले उदाहरण को जारी रखते हुए, 6 मिमी फ़्लैंज के लिए गले की गहराई ली जाएगी और 0.15 मिमी अधिक गहराई जोड़ी जाएगी।

संक्षेप में, यह एक ऐसे रोलर को चुनने का सवाल होगा जो एक गोल कंटेनर को बंद करने के लिए पर्याप्त होगा, जिसका पंख उस आयताकार कंटेनर से एक कदम नीचे होगा जिसे हम बंद करना चाहते हैं, जिससे उसका गला 0.15 मिमी गहरा हो जाएगा।

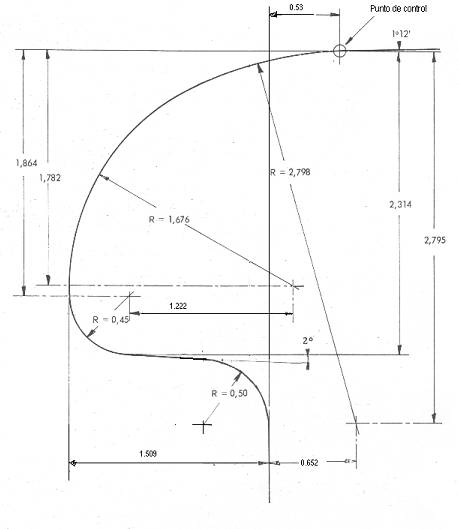

इन मूल्यों तक व्यावहारिक तरीके से पहुंचा गया है, लेकिन इसका अपना तर्क है। बंद करने वाले घटकों की त्रिज्या में उपायों की कमी को ध्यान में रखते हुए, यह उन मूल्यों के लिए एक मध्यवर्ती गले प्रोफ़ाइल की तलाश के बारे में है जो सीधे भागों और कंटेनर की त्रिज्या के लिए अलग-अलग अनुरूप होंगे। चित्र 8 एक प्रोफ़ाइल दिखाता है जो लगभग 7 मिमी के नाममात्र किनारे वाले आयताकार कंटेनरों के लिए अच्छा काम करता है।

चित्र संख्या 8: पहले ऑपरेशन का रोल प्रोफ़ाइल

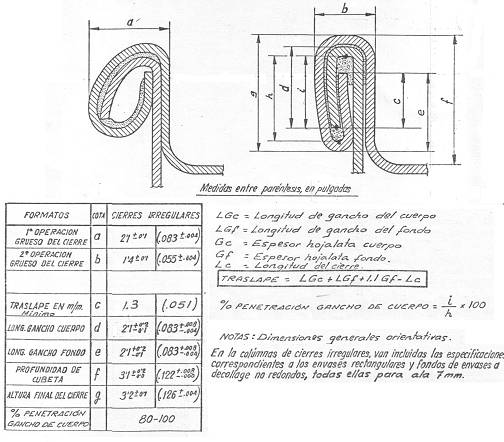

रुलिना दूसरा ऑपरेशन : यह पिछले वाले जितना महत्वपूर्ण नहीं है। क्लोजर की उचित इस्त्री का पालन करें समान मापदंडों के साथ एक गोल कंटेनर क्लोजर के बराबर का उपयोग किया जा सकता है, हालांकि इसके व्यवहार में सुधार के लिए मामूली समायोजन के साथ कुछ भी हैं। चित्र 9 एक उदाहरण दिखाता है जो अच्छे परिणाम देता है; इसे 7 मिमी ब्रिम के लिए भी डिज़ाइन किया गया है।

चित्र संख्या 9: दूसरा ऑपरेशन रोलर प्रोफ़ाइल

ऐसे अन्य घटक हैं जिनका ध्यान रखा जाना चाहिए, जैसे मैंड्रल प्लेट और संपीड़न प्लेट। साथ ही इसके समायोजन: ऊंचाई गेज, संपीड़न स्प्रिंग, आदि… लेकिन यह पहले से ही बंद करने की तकनीक का हिस्सा है, जो इस काम का विषय नहीं है।

बंद करने के उपाय

एक आयताकार कंटेनर में अच्छा समापन प्राप्त करने के लिए अनुसरण किए जाने वाले चरण, इस ऑपरेशन के लिए सामान्य हैं और हम पहले ही पाठक को उनसे संबंधित कुछ कार्यों के बारे में बता चुके हैं, इसलिए हम इस पर ध्यान नहीं देंगे।

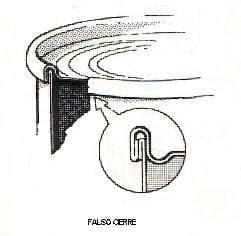

केवल मार्गदर्शन के लिए, हम 3 मिमी फ़्लैंज और 7 मिमी ढक्कन किनारे वाले आयताकार कंटेनर पर क्लोजर के मानक मान दिखाते हैं, जो आमतौर पर सबसे सामान्य मामला है। वे चित्र 10 में परिलक्षित होते हैं।

चित्र संख्या 10: एक आयताकार बंद का माप

हालाँकि निम्नलिखित टिप्पणियों को ध्यान में रखा जाना चाहिए:

– कोनों में बंद सीधे भागों के संबंध में मामूली आयामी अंतर पेश करते हैं।

– कोनों पर सीम की मोटाई 0.1 मिमी के क्रम में बढ़ जाती है।

– यदि संपूर्ण परिधि में मोटाई को बराबर करने का प्रयास करने के लिए दबाव बढ़ाया जाता है, तो यह कोनों में अतिरिक्त समापन ऊंचाई उत्पन्न करेगा।

– एकसमान सीम परिणाम सुनिश्चित करने के लिए, यह सलाह दी जाती है कि बॉडी को उसके साइड सीम के संबंध में हमेशा प्लेट पर एक ही स्थिति में रखा जाए।

– ऐसे सीमर्स के लिए जो प्रत्येक ऑपरेशन के लिए एक से अधिक रोलर का उपयोग करते हैं, यह आवश्यक है कि उनकी प्रोफाइल समान हो और उनकी सेटिंग्स समान हों।

0 Comments