La fabrication de canettes en aluminium est une activité à fort volume, les lignes de production fonctionnant à plus de 3 000 canettes par minute lorsque deux imprimantes fonctionnent en parallèle, soit une production de plus de 180 000 canettes par heure. La moindre négligence de ces vitesses peut conduire à une production massive de produits non conformes et, par conséquent, à la séparation des produits finis, ce qui est souvent difficile à éviter.

Le personnel de production est chargé de contrôler la qualité du produit à chaque étape du processus. Un système robuste de contrôle des boîtes de conserve doit donc être mis en place tout au long de la chaîne de production. Les inspecteurs de la qualité ont pour rôle et responsabilité de veiller à ce que la qualité du produit soit respectée à chaque étape du processus, en vérifiant les informations générées aux postes d’inspection et en renforçant par des inspections supplémentaires tout écart ou point d’échantillonnage critique sur la ligne.

Un système robuste de contrôle de la qualité des boîtes de conserve, avec des rôles et des responsabilités bien définis entre les opérateurs dans les différentes zones de production, avec le nombre correct d’échantillons à prélever et aux points d’échantillonnage critiques de la chaîne, nous donnera la ligne directrice pour détecter à temps toute déviation dans le processus. Cependant, même avec un tel programme de contrôle de la qualité des boîtes, il est nécessaire de comprendre les schémas de traçabilité et les codes qui existent dans une boîte en aluminium afin d’identifier rapidement les causes profondes.

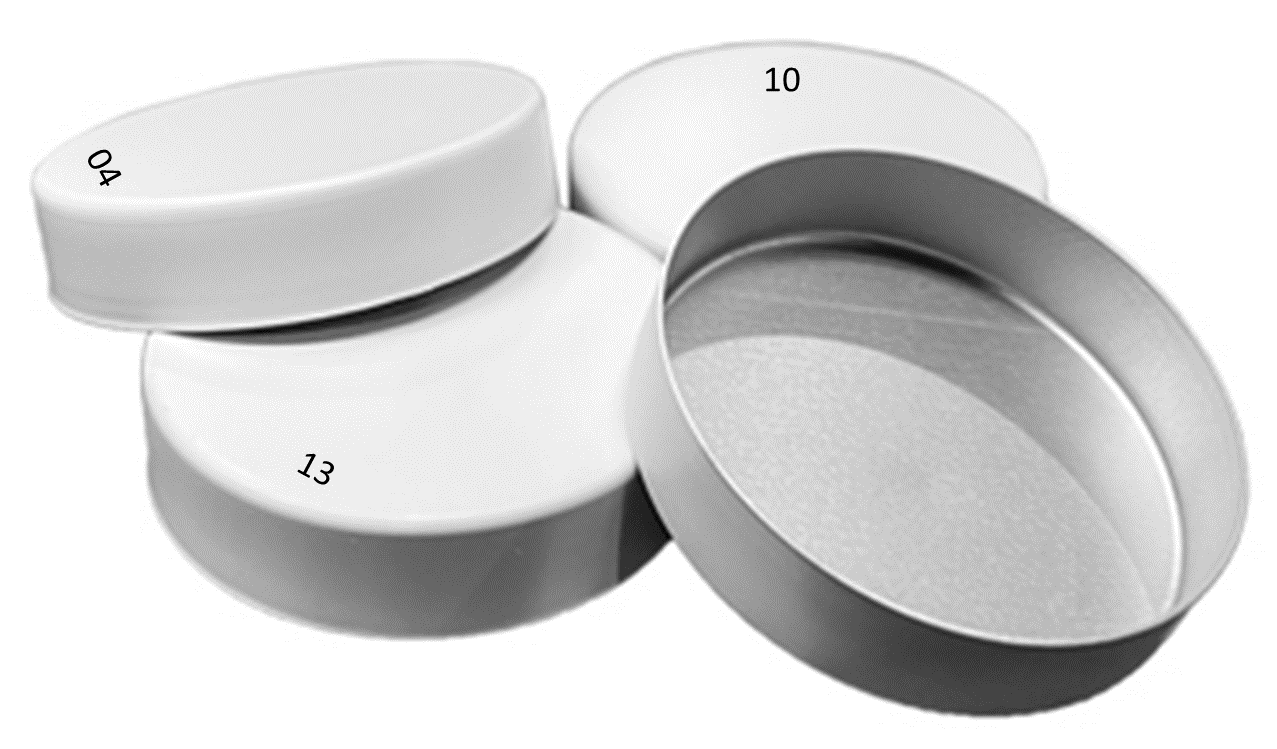

Le gobelet en aluminium, produit dans la presse à gobelets en début de ligne, comporte souvent une identification sur le fond extérieur du gobelet. Cette identification indique la cavité dans laquelle le gobelet a été produit et sera toujours dans le sens du laminage du matériau. Cette identification sera présente tout au long du processus de production des canettes en aluminium et servira de référence pour signaler toute anomalie concernant une telle cavité dans la presse à godets.

Les canettes en aluminium produites par des carrossiers situés à l’avant de la chaîne ont un numéro ou une identification estampillé sur l’extérieur du dôme, indiquant généralement la chaîne et le carrossier sur lequel la canette a été produite. L’emplacement de ce numéro ou de cette identification sera positionné de manière aléatoire par rapport au sens de laminage du matériau, de préférence dans le sens des aiguilles d’une montre. Cette identification sera présente tout au long du processus de production des canettes en aluminium et servira de référence pour signaler toute anomalie concernant le corps de la canette.

Les canettes en aluminium qui passent par la machine à pulvériser IC en fin de ligne sont normalement identifiées par un point d’encre sur l’extérieur du dôme, qui indique généralement la machine à pulvériser IC qui traite la canette. La couleur de l’encre, le nombre de points et l’emplacement sont normalement définis en interne par le fabricant de la boîte. L’emplacement de cette tache d’encre est aléatoire par rapport au sens de laminage du matériau ou au numéro de la forme de la carrosserie. Cette identification sera présente tout au long du processus de production des boîtes en aluminium et servira de référence pour signaler toute anomalie au niveau de l’atomiseur de laque interne.

Le dépannage d’une ligne de production de boîtes en aluminium à grande vitesse est plus simple, plus rapide et plus efficace si des motifs ou des symboles de traçabilité figurent sur le corps de la boîte. Les codes de production situés dans la zone de chevauchement de l’étiquette ou les encoches formées par les blanchets d’impression également situés dans la zone de chevauchement de l’étiquette constituent d’autres possibilités d’identification pour un dépannage rapide sur la ligne.

L’identification correcte des gobelets en aluminium avec leurs cavités, du dôme de la boîte en fonction de la forme de son corps, des codes de production situés dans la zone de chevauchement de l’étiquette, des points d’encre sur le dôme en fonction de leur atomiseur de laque interne et de l’étiquette d’identification sur chaque palette finie constitue une bonne pratique de fabrication pour un dépannage rapide et efficace sur une ligne de production de boîtes en aluminium.

Domingo R. González

Président et fondateur

BetterCans, LLC.

Bureau. +1 (614) 389 -2278

Mobile. +1 (614) 949 -1786

Courriel. BetterCansConsulting@outlook.com