Pour l’impression des boîtes de conserve en deux parties, nous disposons aujourd’hui de décorateurs pleins d’accessoires et d’une technologie suffisante pour produire plus de 2000 boîtes par minute.

Dans cet article, nous commentons l’importance de maintenir un processus bien contrôlé afin de fournir les conditions permettant à cette équipe d’avoir une excellente alimentation et d’atteindre des performances maximales.

Plusieurs facteurs peuvent influencer négativement les performances du décorateur, mais nous en aborderons ci-dessous quatre que nous considérons comme fondamentaux.

La progression des outils par rapport au diamètre du mandrin de la machine à décorer.

Nous considérons qu’il est primordial et extrêmement important d’avoir un contrôle exhaustif sur la rectification des poinçons de carrossier puisque les mandrins du décorateur et leurs diamètres respectifs sont établis en fonction de la progression de l’outillage des carrossiers et de la valeur moyenne du diamètre du poinçon.

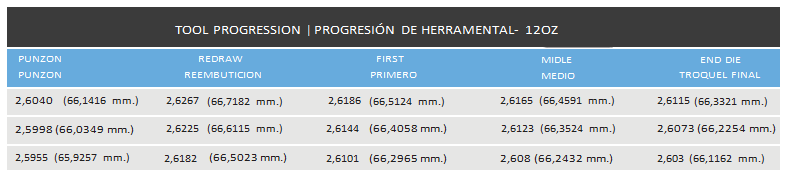

Dans l’exemple ci-dessous, nous avons en bleu le poinçon ayant le plus grand diamètre et ensuite sa progression de rectification pour la canette d’aluminium 12Oz. Ce tableau est un exemple, chaque fabricant de boîtes aura sa propre progression.

Lorsque nous rectifions les poinçons pour les réutiliser, le diamètre est perdu, il faut donc être très prudent et respecter cette limite minimale recommandée par le fabricant, en particulier aurait un écart de 0,022″ (0,5588 mm) entre le diamètre du mandrin avec le plus petit poinçon, en dessous de ces mesures diminue considérablement le diamètre de la boîte et aura des difficultés à introduire la boîte dans le mandrin du décorateur.

Défaillance de la coupeuse / trimmer.

En continuant avec le Bodymaker, il faut encore envisager le découpage de la boîte de conserve.

Le coupeur est l’équipement chargé de couper la boîte et de la ramener à une hauteur standard. Il existe plusieurs modèles de coupeurs qui fonctionnent essentiellement de cette manière : Système d’alimentation, transfert, mandrins de maintien de la boîte, tête de coupe avec système de rupture, système d’aspiration pour maintenir la boîte lors de la coupe, trémie de récupération des déchets et trémie de sortie.

La coupe est effectuée par des disques plats réutilisables ou par des lames logées dans la tête et sont disponibles en carbure ou en acier.

Un bidon défectueux peut causer des désagréments dans le fonctionnement du décorateur et d’autres équipements en aval.

Les principaux problèmes peuvent être le blocage des boîtes dans la rangée unique pendant le transport, l’alimentation du décorateur, le déplacement ou le maintien de la boîte dans l’alimentation par rapport au mandrin de la machine et le blocage de la boîte à la sortie des doigts du four, bloquant le chemin du tunnel du four.

Ces inconvénients affectent grandement les performances des équipements générant une forte dégradation et les 5S du secteur.

Canettes à faible mobilité

n ce qui concerne la machine à laver, il faut en général considérer que le bidon est dans son meilleur aspect de lavage et avec une bonne mobilité. Pour cela, nous devons suivre les principes de base du processus de lavage qui seraient le lavage chimique, le lavage mécanique, le temps d’exposition (vitesse) et la température.

Son but est d’éliminer les salissures organiques et inorganiques, en effectuant un traitement à la surface de la boîte, en appliquant un intensificateur de mobilité et en séchant la boîte. Il y a une série de paramètres à suivre et nous devons être très attentifs à tous les contrôles et vérifications qui sont effectués sur cet équipement, toute déviation de ces variables peut affecter directement les processus suivants, principalement le décorateur.

La dernière étape, qui est l’application du produit qui donne de la mobilité à la boîte, est très importante car ce produit aide à sécher la boîte et la conditionne pour qu’elle tienne bien dans le mandrin du décorateur. Le modèle qui suit est une inclinaison de 16 à 20 degrés sur l’équipement de la table basculante. Cet équipement mesure l’angle auquel une canette glisse en friction avec deux autres canettes et vous donne un angle de mobilité. Les canettes dont la mobilité est supérieure à 20 degrés sont déjà une alerte et sont considérées comme un problème pour alimenter votre décorateur.

Modulation de transports

Un autre aspect très important serait la modulation des transports. Ce réglage doit être très bien fait, exceptionnellement bien, car il garantira que la boîte se déplace sur toute la longueur des convoyeurs, en suivant la logique de modulation sans pression ni renversement et, par conséquent, sans frottement entre les boîtes elles-mêmes et sans s’endommager mutuellement.

Une modulation mal effectuée peut générer beaucoup de déchets dans l’usine, tels que des pertes de temps, des gaspillages, de courts arrêts d’équipement et une mauvaise apparence en termes d’ordre et de propreté des secteurs. Ce sont quelques-unes des variables qui peuvent affecter le processus de fabrication des canettes en aluminium en ce qui concerne l’alimentation du décorateur. Les réglages de la pression de l’air et du vide sur tous les équipements doivent être vérifiés et contrôlés à l’aide de la liste de contrôle et doivent être effectués par les techniciens de l’équipement.

Tout écart doit être régularisé et en cas de non réalisation des ajustements, l’équipe de maintenance doit intervenir.

ANDRE MALTA

Conseiller Mundolatas

Conseiller Mundolatas

0 commentaires