RÉSUMÉ

Description des opérations nécessaires, ainsi que de leur outillage, pour la fabrication d’un bouchon à double friction – ou à double étanchéité – utilisé dans les récipients destinés à contenir des peintures ou similaires.

PREAMBULE

Il est courant d’emballer les peintures et autres produits consommés à la maison dans des pots, avec des fermetures qui permettent de les utiliser plusieurs fois. Des exemples typiques sont les conteneurs à joints à friction, dont il existe de nombreux types différents sur le marché.

Nous avons déjà traité cette question dans d’autres ouvrages publiés sur ce site. Vous pouvez lire l’article sur les différents types de joints à friction :

– Fermetures de conteneurs pour contenir des peintures

Nous allons maintenant nous concentrer sur la manière et le mode de fabrication d’un bouchon des caractéristiques utilisées dans ces fermetures. Plus précisément, un bouchon d’étanchéité à double paroi, connu sous le nom de double friction (DF). Les détails donnés ici poursuivent et complètent le travail :

– Outillage pour les cerceaux – Conteneurs de peinture

dans laquelle il a développé, dans les mêmes termes que nous le ferons ici pour le bouchon, les opérations et le découpage nécessaires à la fabrication des anneaux pour ces types de fermetures. En d’autres termes, les deux emplois peuvent être intégrés en un seul.

OUTILS

Pour la fabrication du bouchon de type double friction, il est nécessaire de le décomposer en deux phases ou opérations, dont l’objet est le suivant :

– Première opération : découper et bourrer un croquis du bouchon

– Deuxième opération : elle complète la conformation du même et détermine les mesures finales.

Comme dans le cas des cercles, ces deux opérations pourraient être effectuées sur une presse de transfert ou également sur une presse à double effet, mais le plus simple et le plus économique est de les faire sur deux simples presses à col de cygne. Le premier est équipé d’un magasin à bande de matériaux et le second d’un chargeur à une seule pièce.

PREMIÈRE OPÉRATION

Le bouchon doit s’adapter parfaitement à la jante, il a donc une forme de « U » qui s’adapte à l’intérieur de la jante. Par conséquent, dans ce domaine, les dimensions des deux sont interdépendantes. Dans les travaux précités :

– Fermetures de conteneurs pour contenir des peintures

les rapports mesurés des dimensions correspondantes sont indiqués.

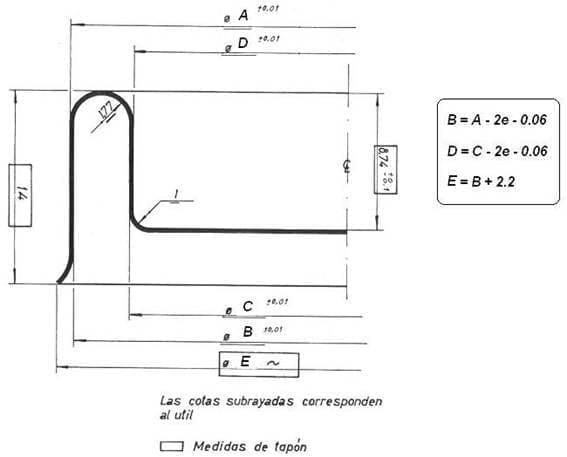

La figure 1 montre une partie du profil de la première opération de la prise, que nous avons prise comme exemple. Il présente deux types de dimensions, certaines sous forme de lettres, qui correspondent aux diamètres qui changent en fonction de la taille du récipient, et d’autres en millimètres, qui font référence à la hauteur de la pièce. Ces derniers sont adaptés aux formats de conteneurs d’une capacité comprise entre ½ et 1 litre. Pour les boîtes de plus ou moins grand diamètre, ces hauteurs varient proportionnellement, comme dans le cas des cerceaux.

Figure n°1 : Section de la 1ère opération d’une fiche DF

Dans le dessin, les différentes dimensions, certaines sont marquées à l’intérieur d’un rectangle, elles se réfèrent à la pièce finie, d’autres sont seulement soulignées et avec des tolérances, ce sont des mesures de l’outil et leur relation entre elles se reflète dans le tableau de formules qui accompagne le dessin nº 1. Les moyennes indiquées en hauteur, qui concernent une pièce, doivent être considérées comme des valeurs recommandées pour un récipient d’un diamètre d’environ 100 mm.

Le diamètre de la coupe, nécessaire à la formation du bouchon, est environ 28 à 32 mm plus grand que le diamètre A du dessin, variant selon le format du récipient, tout cela pour des capacités comprises entre ½ et 1 litre. La largeur du « U » de la serrure double est définie par la dimension de l’anneau comme mentionné ci-dessus, et est généralement d’environ 6 mm. Le rayon de courbure du métal dans le « U » est défini par les valeurs des diamètres de frottement, voir figure nº 1.

La figure 2 montre un exemple de dé pour ce bouchon. Nous commenterons brièvement ses caractéristiques car il s’agit d’un outil très conventionnel.

Ce dé effectue les actions séquentielles suivantes :

– Coupe un disque métallique de la bande alimentant la presse à partir du magasin de bande

– Les parois de frottement du bouchon sont remplies

Figure n°2 : Matrice pour la première opération de fermeture des DF

Comme il s’agit d’une matrice qui effectue une opération de coupe, il est conseillé de la guider, ce qui garantira la qualité de la coupe et la durée de vie du poinçon, de la lame et des autres pièces qui la composent. Il est assez semblable à un outil de fabrication de fond, dans lequel le centre génère un emboutissage profond, et la paroi extérieure – la boucle d’aile – est beaucoup plus grande. Pour faciliter la deuxième opération, le bord de coupe extérieur doit être laissé légèrement incurvé, voir figure nº 1, afin que la boucle extérieure démarre bien lors de cette opération.

Les dimensions des parois du « U » auront la même valeur lors de la première et de la deuxième opération. Pour voir la loi de formation des diamètres qui forment ces murs, on se réfère à l’ouvrage :

– Fermetures de conteneurs pour contenir des peintures

Comme déjà mentionné dans le cas de la bague, lors du dimensionnement des pièces de l’outil, il faut tenir compte du fait qu’il y a toujours une légère déformation due à l’élasticité du bouchon par rapport aux dimensions de l’outil. Cela est particulièrement vrai pour les diamètres des parois de friction. Comme l’ajustement entre la bague et le capuchon doit être très précis pour maintenir une étanchéité efficace, il faut tenir compte de cette récupération de matière, de sorte que les mesures de la matrice ne coïncideront pas avec celles que vous souhaitez obtenir sur la pièce.

DEUXIÈME OPÉRATION

Les croquis obtenus lors de la première opération tombent dans une décharge, qui les dépose sur un élévateur magnétique, qui les place à son tour dans une chute par gravité, ce qui les rapproche de la presse de la deuxième opération. Il doit être équipé d’un système d’alimentation automatique des pièces, à commande mécanique ou pneumatique, synchronisé avec la course de la filière.

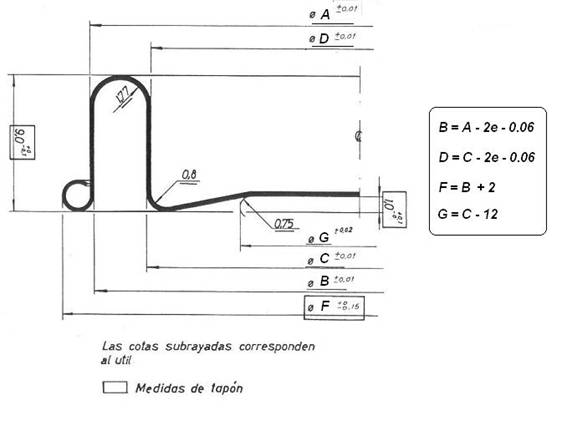

La deuxième opération permet de terminer la prise, transformant ainsi le projet initial. La figure n° 3 montre la pièce résultant de cette deuxième opération. Les tâches de cette opération sont les suivantes :

– Recalibrer les parois du « U », pour confirmer ses bonnes mesures.

– Tournez le bord extérieur du bouchon, en formant une boucle toroïdale, ce qui le rendra plus facile à manipuler, notamment lors de l’ouverture du récipient, car il peut être utilisé comme un levier pour extraire le bouchon de son logement dans l’anneau.

Figure n°3 : Section de la 2ème opération d’une fiche DF

Sur le dessin n° 3, les différents diamètres ont été dimensionnés en utilisant les mêmes lettres que sur le dessin n° 1, sauf pour le diamètre extérieur et le panneau central, qui sont différents.

À droite du dessin se trouvent les formules de détermination de chaque diamètre, qui coïncident partiellement avec celles de la première opération. Les hauteurs appropriées à cet exemple, qui sont liées à celles appliquées à la première opération, sont également indiquées.

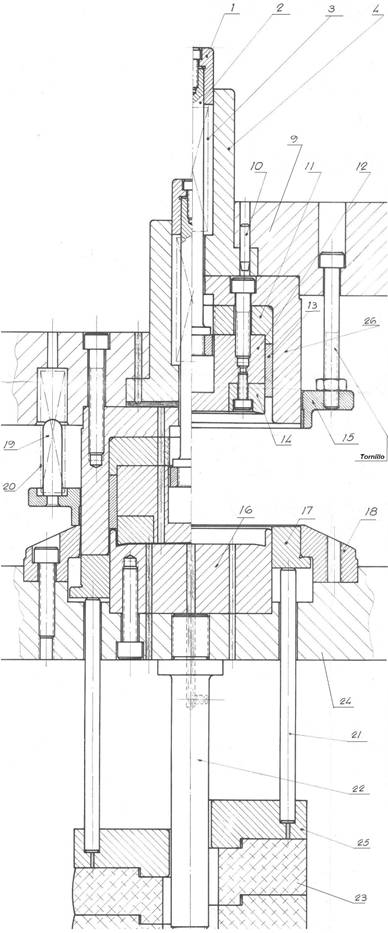

Une fois le profil de la fiche défini, nous procéderons à la conception de l’outil correspondant. Il doit s’acquitter des tâches mentionnées ci-dessus. La figure n° 4 en montre une section verticale.

Il s’agit d’une matrice de formage, sans aucune fonction de découpe. Cela simplifie quelque peu sa construction. La 1ère pièce d’opération qui est poussée sur la partie inférieure de l’outil au moyen du chargeur, est correctement positionnée sur celui-ci à l’aide d’une paire de butées, qui stoppent l’inertie de mouvement du croquis. Voir les pièces n° 17 à 21 du dessin. Ces deux butées sont situées sur le côté opposé de la pièce et espacées de 90º. Lorsque la partie supérieure de l’outil est abaissée, ils sont rétractés par l’action d’un plan incliné positionné sur la face externe de la pièce n° 6 de la partie supérieure de l’outil. A la fin du cycle, ils reviennent à leur position initiale par l’action du ressort nº 11.

Figure n°2 : Matrice pour la deuxième opération de fermeture des DF

La pièce n° 16, qui forme la boucle extérieure, peut être fabriquée avec une carcasse des deux côtés, afin de la retourner lorsque la carcasse s’use avec le travail, doublant ainsi la durée de vie de la carcasse. La partie n° 5 est une cale qui permet, en agissant sur sa hauteur, de régler précisément l’action de la partie n° 7, qui est un fer à repasser-éjecteur du tampon.

Le fonctionnement de la matrice est relativement simple et peut être suivi par l’étude du dessin n°4.

METAL

Pour reprendre ce qui a déjà été dit pour le cas des bagues, le fer blanc ou TFS utilisé dans la fabrication des bouchons doit être de faible dureté et de forte épaisseur, afin d’éliminer les risques de fissures, de cassures et de déformations exagérées dues aux tensions internes de ce matériau. Pour les bouchons de récipients qui vont contenir ½ à 1 litre de produit, les valeurs appropriées seraient : trempe T2, calibre de 0,24 à 0,27 mm, soit deux ou trois centièmes de moins que le matériau utilisé pour les anneaux, car dans ce cas les contraintes exigées du métal sont légèrement inférieures. Son revêtement dépendra de l’agressivité du produit à contenir.

0 Comments