INDEX

INDEX

1.- LE FER-BLANC : LE GRAND PRÉCURSEUR

2.- BARRETTES

3.- NICOLAS APPERT

4.- PREMIERS PRODUITS EN FER-BLANC

5.- DÉBUT DE LA FABRICATION DES EMBALLAGES

1.- LE FER-BLANC : LE GRAND PRÉCURSEUR

Si le fer-blanc n’avait pas existé, les découvertes de Nicolas Appert sur la conservation des aliments n’auraient guère eu d’application pratique généralisée dans le monde industrialisé du milieu du XIXe et du début du XXe siècle. Mais il était déjà là, prêt à joindre son développement à celui du conteneur métallique.

L’homme primitif connaissait et utilisait l’étain avant le fer, la raison peut en être les températures plus basses dont l’étain a besoin pour fondre, ce qui le rend plus facile à obtenir. On sait que les objets étamés sont vieux de plusieurs milliers d’années avant le Christ et la Bible mentionne ce métal. Dans l’Antiquité, les objets en fer étamés par immersion étaient considérés comme des ornements et des bijoux.

Les origines du fer blanc remontent à la fin du Moyen Âge. Il est prouvé qu’en 1240, en Bohême (Allemagne), il était déjà utilisé pour fabriquer des ustensiles, très appréciés pour leurs propriétés anticorrosives. Mais ce n’est qu’au XIVe siècle que l’évolution du produit a commencé, jusqu’à ce qu’il atteigne la forme sous laquelle il est connu aujourd’hui. Au cours de ce siècle, le véritable fer blanc était fabriqué en trempant des plaques de fer dans de l’étain fondu.

Dans la région de Dresde et au XVIIe siècle, une importante industrie basée sur l’étamage s’est développée, principalement pour l’exportation. Parmi les pays qui recevaient ce fer-blanc se trouvait l’Angleterre qui, curieusement, était le pays où l’étain était obtenu.

Sa fabrication industrielle a débuté en Angleterre (sud du Pays de Galles) au début du 18e siècle. À l’époque, les principales contributions étaient le laminage mécanique de l’acier et son décapage. Progressivement, cette technologie s’est répandue en Europe et dans le Nouveau Monde. Le procédé de fabrication consistait à immerger des tôles d’acier dans des bains d’étain en fusion et a reçu le nom de fer blanc « coke » ou « hot dip ». Cette technique a été améliorée par l’Allemand M. Schlöter au début du XXe siècle. Il a mis au point le dépôt d’étain sur l’acier à l’aide de bains électrolytiques. Cette invention a rapidement donné naissance à des usines expérimentales de ferblanterie électrolytique en Allemagne et en Angleterre, bien qu’elle n’ait été développée industriellement qu’en 1943, lorsque la première usine de ferblanterie électrolytique a commencé à fonctionner aux États-Unis.

Le nouveau procédé a apporté de nombreux avantages : contrôle précis de la quantité d’étain déposée, amélioration de l’état de surface, possibilité de fabriquer du fer blanc adapté à l’utilisation finale, réduction des coûts, etc.

Puis, des années « 50 » à nos jours, cette industrie n’a cessé d’innover : lignes de coulée continue, recuit continu, fer blanc « doublement réduit », TFS (tin free steel), LTS (low coated steel) etc.etc. Ce sont les jalons qui ont permis l’évolution de l’industrie des emballages métalliques jusqu’à la situation actuelle.

La mention doit comporter d’autres matières premières telles que : L’aluminium, le cuivre … mais cette histoire serait trop longue.

2.- BARRETTES

Depuis les temps préhistoriques les plus reculés, l’homme est conscient de l’impossibilité de conserver longtemps et dans de bonnes conditions des aliments frais. Le chasseur du paléolithique devait se gaver de viande s’il parvenait à en attraper un bon morceau, car quelques jours après la chasse, il était impossible de l’ingérer. Toujours au Néolithique, lorsque l’homme est devenu sédentaire et a appris à cultiver la terre, il a constaté que les céréales étaient la nourriture qui fournissait le plus grand rendement, entre autres pour sa facilité de conservation, au contraire la plupart des fruits frais se conservaient à peine pendant un certain temps.

Il est possible que son expérience lui ait appris que la présence de liquides dans les aliments (sang, jus, etc.), était apparemment le facteur décisif pour raccourcir sa vie, les céréales et les graines comestibles le lui ont montré. C’est pourquoi il a rapidement appris à sécher les fruits (raisins, dattes…) et à sécher et saler les viandes et les poissons (viande séchée, séchée…).

Toutes les cultures ont développé des techniques artisanales pour conserver certains aliments de base pendant un certain temps. Les éléments de base utilisés à cette fin étaient la combinaison d’un climat adéquat (température et humidité) et du sel. C’est en Méditerranée orientale, origine de tant de progrès culturels de l’homme, que les premiers pas dans la conservation des aliments ont été détectés. Si vous visitez le British Museum de Londres, vous pourrez voir de petites compositions sculpturales originales en bois représentant des usines, avec cinq ou six personnes et les ustensiles correspondants, dans lesquelles on fait du pain, de la bière, on fait sécher du poisson au soleil ou on prépare du poisson salé, et qui sont datées de 2500 ans avant Jésus-Christ.

Amphores classiques

De plus, ils ont rapidement appris à stocker certains liquides, principalement du vin et des boissons obtenues par distillation ou fermentation, qui contiennent de l’alcool dans leur composition. Le développement de la poterie a été un facteur décisif à cet égard, fournissant la technique pour la fabrication de pièces en céramique. Des récipients correctement scellés étaient les ustensiles essentiels pour permettre leur conservation.

Une autre option que l’homme a utilisée très tôt est le froid comme élément conservateur. Il est bien connu que les Incas, trois mille ans avant Jésus-Christ, utilisaient la lyophilisation pour conserver les pommes de terre, qu’ils répandaient sur les hauts sommets, pour les exposer au soleil pendant la journée et au froid glacial pendant la nuit, évitant la germination des germes sur les tubercules et facilitant la réhydratation ultérieure. C’est ainsi qu’ils ont fabriqué le « chuño », sans savoir qu’ils utilisaient une opération de lyophilisation rudimentaire.

Aujourd’hui, il est encore possible de voir dans certains villages, près des hautes montagnes, les « neveros », des puits creusés dans le sol pour stocker la neige, qui permettaient de refroidir les boissons et les aliments, non seulement comme élément pour les rendre plus agréables, mais aussi pour les conserver plus longtemps. L’empereur Charles Quint, depuis sa retraite à Yuste (Estrémadure), si loin de la côte – compte tenu des moyens de transport disponibles à l’époque -, pouvait continuer à jouir de son amour de la bonne nourriture, en consommant des fruits de mer et du poisson frais, pour lesquels ils utilisaient la neige comme moyen d’entretien.

À l’époque historique de l’humanité, les progrès se sont additionnés jusqu’à nos jours. L’Antiquité et le Moyen Âge ont déjà apporté de bonnes avancées pour améliorer la conservation des aliments. Ainsi, les Romains ont introduit la saumure et le vinaigre comme conservateurs, inventant la marinade. Le chlorure de sodium et l’acide acétique, ont été les premiers additifs alimentaires conservateurs de l’humanité, en plus des acides benzoïques et sorbiques présents dans certaines épices, comme la cannelle et le clou de girofle, qui expliquent les voyages de Marco Polo dans sa quête.

L’Europe médiévale a ajouté le tabac et avec lui, un autre additif de conservation, l’aldéhyde formique, présent dans la fumée de bois. Il a également étendu l’élevage de porcs et une industrie naissante de charcuterie et de saucisses est née, et il a commercialisé le hareng salé, qui était transporté dans des tonneaux en bois. Au début du Moyen Âge, l’Europe du Nord, qui produisait de la bière à domicile de manière artisanale, a largement abandonné cette coutume pour créer les premières brasseries industrielles et, dans ce contexte, les variétés standard de lager et de stout ont commencé à être produites industriellement pour la première fois vers l’an 1400.

L’Europe des temps modernes, met en œuvre le fumage du hareng et du saumon à grande échelle, ainsi que le salage du cabillaud. Elle commercialise des produits tels que le café et le cacao, qu’elle importe d’Amérique, et fabrique du chocolat. Elle consomme de grandes quantités de sucre, dont elle connaît les propriétés conservatrices, pour produire des bonbons, des confitures et des marmelades. La pêche à la baleine est développée pour obtenir du lard et de la viande, ainsi que d’autres produits.

En 1764, au Royaume-Uni, on a commencé à utiliser des boîtes métalliques pour contenir le tabac, qui était « reniflé » par les Anglais distingués. Ils peuvent peut-être être considérés comme le premier emballage de l’ère moderne à contenir des produits.

Dans l’Europe des temps modernes, le rationalisme scientifique qui allait fleurir au XIXe siècle et qui allait avoir une influence décisive sur les progrès de la technologie s’est installé, mais la production alimentaire a continué à concerner une grande majorité de la population, qui était rurale et agricole, ou maintenait des habitudes rurales.

3.- NICOLAS APPERT

L’industrie de la fabrication de conteneurs métalliques a toujours été liée à l’industrie de l’emballage. Tout nouveau développement dans l’un a influencé l’autre, de sorte que leurs histoires sont liées, surtout au début. Le premier a également influencé la croissance d’autres industries, telles que l’acier, l’étain, l’équipement, le transport. etc.

Bien que l’emballage de produits alimentaires facilement décomposables ait déjà été pratiqué avant l’introduction des récipients métalliques, ce n’est qu’avec l’arrivée de ces derniers que le secteur des conserves a connu un fort développement, évoluant vers les méthodes et les technologies que nous connaissons aujourd’hui.

L’évolution a commencé en 1765, lorsque Spallanzani, en Italie, a réussi à conserver des aliments en chauffant des récipients hermétiques contenant divers produits. Cette découverte n’a pas été suivie d’effet ; il a fallu attendre 1795. Cette année-là, la Convention (la nouvelle forme d’État en France) vient de mettre fin à la « Terreur » en envoyant Robespierre à la guillotine et est engagée dans des guerres avec la moitié de l’Europe (Hollande, Belgique, Italie…). Elle a organisé un concours, offrant 12 000 francs à la personne qui pouvait fournir un procédé capable de conserver des denrées périssables en bonne condition. Les besoins en approvisionnement de ses armées (Napoléon était déjà à la tête de l’armée italienne) allaient conduire à une découverte importante. Une fois de plus, les guerres malveillantes seront à l’origine de grands progrès techniques pour l’humanité.

Nicolas Appert

Nicolas Appert, un pâtissier parisien, a participé au concours et a gagné, obtenant le prix en 1809. La méthode d’Appert consistait à mettre de la viande, des fruits, des légumes et du poisson frais ou cuit dans des bouteilles hermétiques, en les immergeant dans de l’eau bouillante pendant un certain temps.

Son succès est dû à l’utilisation de trois facteurs : la bonne préparation des aliments, le fait d’avoir un récipient hermétique et enfin, le fait de chauffer le tout au bon moment et à la bonne température. Appert était une personne méthodique et conservait des données sur les temps, les températures et les procédures des différents produits avec lesquels il travaillait et a ensuite publié un livre sur le sujet. Les facteurs utilisés pour contrôler le système sont toujours valables aujourd’hui pour assurer une bonne opération de conditionnement. La conservation des aliments telle que nous la connaissons aujourd’hui était en cours.

4.- PREMIERS PRODUITS EN FER-BLANC

En 1810, Peter Durand, dans l’Angleterre de George III, a breveté l’idée d’utiliser des récipients en étain pour développer le procédé de Nicolas Appert. Elle présente de nombreux avantages : conduction thermique aisée, légèreté, résistance mécanique …. Un an plus tard – 1811 – la première opération commerciale d’emballage est enregistrée dans le même pays, utilisant des conteneurs en fer blanc pour contenir de la viande et des légumes, destinés à l’Amirauté anglaise. Bryan Donkin et John Jall sont les pionniers qui ont mis en place le premier atelier de mise en conserve – à Bermondsey – pour cette destination. En 1818, la Royal Navy consommait 24 000 bouteilles par an. Il a fallu quelques années – jusqu’en 1830 – pour que les premières conserves apparaissent régulièrement dans les magasins anglais.

Les premières utilisations commerciales ont été de contenir des biscuits et des gâteaux, initialement en fer blanc nu – non décoré -. Il a fallu plus de trente ans – en 1866 pour être précis – avant que les premiers récipients décorés soient introduits sur le marché.

Vieille boîte de conserve

Le récipient métallique a été introduit en Amérique du Nord en 1817 comme moyen de conservation des aliments. C’est l’Anglais William Underwood qui, à cette époque, a établi la première conserverie à la Nouvelle-Orléans. Cependant, l’étain peut connaître un développement assez discret jusqu’en 1861, lorsque les vingt-trois États du nord de l’Union, qui se battent avec les onze États du sud de la Confédération, se rendent compte de la grande utilité de ce système de conservation.

Il est curieux qu’à l’origine des conteneurs métalliques, aucune disposition n’ait été prise quant à la manière de les ouvrir. Ainsi, en 1812, les soldats britanniques ont ouvert leurs boîtes de conserve à la baïonnette et au couteau, même avec un coup de fusil s’ils l’avaient manqué.

Des conteneurs de ce type, d’une capacité de 4 livres de nourriture, (soupes, rosbifs, carottes et poissons) ont été utilisés par l’explorateur britannique Sir William Perry, lors de son excursion au Pôle Nord en 1824. Certains ont été trouvés en 1938, 114 ans plus tard, et leur contenu était toujours comestible. Il est surprenant de lire sur eux : « Coupez autour du sommet avec un ciseau et un marteau », car l’ouvre-boîte n’avait pas encore été inventé. L’explication est simple : les premières boîtes de conserve étaient grandes et à parois épaisses. Parfois, ils pesaient plus que la nourriture qu’ils contenaient. La boîte de viande utilisée par Sir William Parry pesait environ un demi kilo à vide. Ce n’est que lorsque les récipients en acier plus fins avec un rebord sur le dessus se sont répandus – à la fin des années 1850 – que l’ouvre-boîte a pu se présenter comme un instrument relativement simple. Le cas de Sir W. Perry et de nombreux autres cas de stockage prolongé de conserves alimentaires ont démontré le caractère pratique des conteneurs métalliques.

L’emballage était à l’origine une industrie agricole. Les premiers emballeurs étaient également des fabricants de conteneurs, qui fabriquaient des récipients pendant l’hiver et les remplissaient pendant la saison des récoltes. Au fur et à mesure que la connaissance des techniques de mise en conserve s’est répandue, des ateliers de mise en conserve et des usines de remplissage ont vu le jour en Europe et en Amérique, et des tentatives ont été faites pour mettre en conserve presque tout ce qui est comestible.

En 1852, R. C. Appert – neveu de Nicolas Appert – introduit les premiers autoclaves ouverts dans le traitement des conserves. L’un des produits les plus importants à emballer était le lait condensé. Il y avait un besoin important pour ce produit, surtout là où il n’y avait pas de lait frais. La mise en conserve, qui a débuté en 1856, sous un brevet de Gail Borden en Amérique du Nord, a permis de réduire le taux de mortalité infantile, qui était alors très élevé. Chaque entreprise, de son propre chef, a essayé d’améliorer les processus (conditions de température et de temps) et ceux-ci ont été gardés très secrets, car ils représentaient des avantages commerciaux importants. À cette époque, la figure du maître conserveur est devenue très importante et était la personne clé dans l’entreprise. Ce processus consiste essentiellement à introduire les récipients, remplis et fermés de manière pratique, dans le « bain-marie » (bain d’eau bouillante à 100 degrés centigrades) pendant un certain temps. Elle présentait de sérieuses limites, car avec des aliments peu acides (viande et poisson), il n’était pas possible, à cette température, de tuer certaines bactéries.

En 1860, Louis Pasteur, en France, a prouvé qu’à des températures plus élevées, il était possible de détruire les bactéries d’altération des aliments, ce qui permettait également de réduire les temps de traitement. Cela a conduit Isaac Solomon aux États-Unis en 1861 à ajouter du chlorure de calcium à l’eau de traitement, ce qui a permis d’atteindre jusqu’à 115ºC. dans un bain ouvert. Cela a entraîné certains problèmes tels que : augmentation des récipients éclatés car la pression interne augmentait avec la température (avec le danger qui en découle dans la zone) ; paramètres non contrôlés pendant le processus, car au fur et à mesure que l’eau s’évaporait, la concentration de chlorure augmentait et par conséquent la température d’ébullition du bain, etc. Malgré ces limites, cette technique s’est répandue dans les industries de l’époque.

Un saut qualitatif fondamental a été l’apparition sur le marché de l' »autoclave ». Il s’agissait d’un conteneur qui était hermétiquement fermé pendant le processus. Sa grande contribution a été d’augmenter la pression et la température de manière significative, mais aussi avec la possibilité d’être régulée à volonté. La pression à l’intérieur du conteneur et la pression à l’extérieur du conteneur étaient mieux équilibrées. Les premiers autoclaves ont été développés par A.K. Shriver de Baltimore (USA) en 1874. Ce pays vivait une période de paix et de développement, après la fin de la guerre civile entre le Nord et le Sud sous la présidence du général Grant, héros du Nord.

Peu à peu, de nombreux autres problèmes ont dû être résolus jusqu’à ce que la technologie de l’emballage alimentaire soit complètement maîtrisée, mais la voie était déjà tracée et, dans les années qui ont suivi, des progrès rapides ont été réalisés.. Grâce à cela, une série d’objectifs ont été atteints, tels que

– Conservation des denrées alimentaires périssables

– L’emballage en période d’abondance.

– Transporter les aliments de manière adéquate vers des points éloignés

– Pour les éliminer hors saison.

– Faciliter la préparation à domicile

– Économiser des coûts

– Garantir la qualité des aliments.

5.- DÉBUT DE LA FABRICATION DES EMBALLAGES

Le début de la fabrication d’emballages sous forme industrielle était la conséquence logique des premières tentatives réussies de conservation de produits alimentaires périssables, utilisant différents types de récipients et un apport de chaleur. Le conteneur en fer blanc, mis au point par Durand en 1810, s’est avéré être la meilleure solution – parmi d’autres – comme déjà mentionné ci-dessus.

La principale difficulté à surmonter était l’étanchéité du conteneur. Pour assurer l’efficacité du processus, il fallait garantir que l’air ne puisse pas entrer à l’intérieur. Cette condition était difficile à obtenir lorsque les conteneurs étaient fabriqués à la main. Les feuilles de fer blanc disponibles pour les fabriquer étaient recouvertes d’une très épaisse couche d’étain et l’acier n’était pas toujours uniforme en épaisseur et en dureté. Obtenir des joints hermétiques avec ces premiers matériaux était vraiment un art.

Voyons en détail comment ces premiers paquets ont été réalisés :

Les corps :

Les ferblantiers de l’époque ont tracé sur la feuille de métal, le rectangle correspondant au développement du cylindre qui allait former le corps, ainsi que les circonférences des couvercles et les ont découpés à la cisaille manuelle. Les gabarits des corps ainsi définis étaient enroulés autour d’un tambour, leurs extrémités se chevauchant d’environ 6 millimètres. Cette zone a ensuite été soudée à la main – avec le fer à souder classique que nous avons vu les ferblantiers utiliser dans leur enfance – ce qui a permis d’obtenir une couture latérale. Plus tard, ce type de couture a été appelé « chevauchement ».

Vieille machine à rouler

Vieux sertisseur

Dans les années suivantes, la procédure a été améliorée : le corps était plié en faisant passer les gabarits par un système de rouleaux ou une machine à rouler. En 1861, Pellier en France a obtenu un brevet pour une machine – engatilladota – qui permettait de préparer les extrémités à souder, de les plier et de former des crochets qui, une fois assemblés et serrés, étaient soudés à l’extérieur.

Comme on l’a déjà dit, au début, ce sont les conserveurs eux-mêmes qui fabriquaient leurs propres récipients, mais peu à peu, les fabricants de boîtes eux-mêmes ont commencé à apparaître. Le développement de machines spécifiques présentant un certain degré de complexité y a contribué. Ainsi, en 1883, la Norton Brothers Company de Chicago invente un carrossier semi-automatique, avec une soudeuse de joints latéraux intégrée, atteignant une capacité de production de 40 carrosseries/minute. En moins d’une décennie, cet équipement a été amélioré et a pu dépasser les 100 corps/minute. La société Norton Brothers a été créée en 1868 à Toledo (Ohio), à l’origine c’était une conserverie de légumes, qui fabriquait ses propres récipients. Elle se développe et se spécialise dans la fabrication des mêmes, pour finir par créer des usines dédiées exclusivement à ce marché.

Couvertures :

Pour fabriquer les couvercles, les disques d’étain étaient tirés et découpés plus grands que l’ouverture aux extrémités du corps, de sorte que leurs bords pouvaient être repliés pour former une « jupe ». On y parvenait en martelant avec un maillet sur un support appelé « shaper ». Afin de remplir le conteneur de nourriture, l’un des couvercles comportait un trou d’environ 35 millimètres au centre, par lequel cette opération était effectuée. L’emballeur a alors procédé à la soudure, par-dessus ce trou, d’un disque du même matériau que celui qui lui avait été fourni par le fabricant de l’emballeur.

En 1847, Allen Taylor aux États-Unis a mis au point une presse qui, avec un outil adapté, permettait de réaliser la jupe ou la collerette du disque. Quelques années plus tard, cette idée a été développée de telle manière que la découpe, la bride et le trou de remplissage étaient déjà réalisés simultanément sur le couvercle. Il a fallu pour cela qu’Henry Evnas conçoive la presse à pendule.

Articulation corps-couverture :

Pour relier le capuchon à bride au corps, celui-ci était placé sur un support ou un mandrin, puis le capuchon était inséré dans l’extrémité du corps et l’ensemble était soudé à la main. La procédure était lourde et lente.

C’est pourquoi son coût était important et on a tenté de les rendre réutilisables, en reconstruisant l’extrémité ouverte, en abaissant sa hauteur et en plaçant un nouveau couvercle. Cette procédure a plus ou moins prospéré selon les pays et les produits à conditionner. La vérité est qu’il a été utilisé pendant plus d’un demi-siècle dans certaines régions, jusqu’à ce que les réglementations sanitaires le bannissent.

En 1859, l’idée a été conçue de faire tourner l’ensemble carrosserie-couvercle en angle, en introduisant la zone à souder dans un bain de soudure. Nous avons ainsi atteint une production de 1000 conteneurs par jour et par personne.

Vingt ans plus tard, les premières machines sont apparues, qui, développant le principe précédent, plaçaient automatiquement les couvercles sur les corps et soudaient ensuite l’ensemble (en introduisant uniquement la zone à fermer dans un bain de fusion en tournant le récipient en biais, comme déjà indiqué). De cette façon, l’alliage de soudure était uniquement appliqué au sceau, laissant le couvercle propre de la soudure. Certains modèles de machines capables de cette opération étaient le « char Howe » et le « Little Joker » de Meriam.

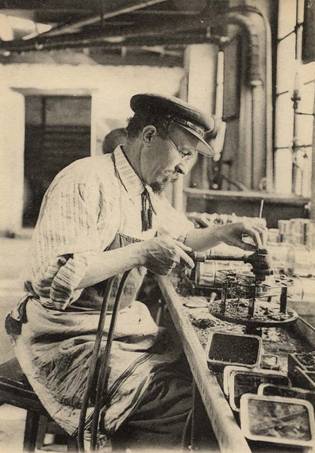

Soudeur d’emballages dans une usine en France

Ces développements ont entraîné une augmentation significative de l’industrie manufacturière, qui a à son tour déclenché des problèmes de main-d’œuvre, car de nombreux ferblantiers spécialisés dans la soudure à la main se sont retrouvés au chômage.

En 1859, (alors que le Royaume-Uni avait assuré la primauté mondiale sous le règne de la reine Victoria) le Delaware aux États-Unis et en 1869 E.J. Bourgine en Angleterre, ont breveté deux modèles de machines à coudre, qui permettaient de réaliser un joint dans des conditions mécaniques qui préfiguraient déjà ce que nous connaissons aujourd’hui. Son introduction a été progressive et, à la fin du siècle, les récipients à fermeture soudée et à trou dans le couvercle pour le remplissage ont commencé à décliner. À cette époque (1858), le premier ouvre-boîte a été breveté. Conçu par Ezra Warner dans l’État du Connecticut, c’était un gros engin, avec une lame de coupe incurvée, qui ne ressemblait en rien à ceux utilisés aujourd’hui, mais c’était déjà un instrument spécifique à cet effet. Un peu plus tard, en 1866, J. Osterhoudt à New York a mis au point le premier récipient qui pouvait être ouvert à l’aide d’une clé fixée dans une langue. Cette invention sera largement appliquée dans l’industrie des conserves de viande.

Dès les débuts de l’emballage, il est apparu que le fer blanc avait aussi ses faiblesses, entraînant des attaques et même des perforations, surtout dans le cas de certains produits plus agressifs. Les fabricants ont demandé l’aide de l’industrie chimique et, en 1868, les premiers vernis d’intérieur ont commencé à être utilisés aux États-Unis.

À cette époque, une série de petites entreprises ont vu le jour en Amérique du Nord, qui seront le germe, au début du siècle prochain, de toute une série d’entreprises puissantes. Pour en citer quelques-uns, nous citerons : E. L. Parker (1851) à Baltimore, Dover Stamping (1857), Somers Bros. (1862) et S.A. Ilsley (1865) tous deux à Brooklyn qui fera partie de Continental en 1920, Ginna Co. (1874) à New York qui suivra, Campbell Co. (1880) à Waltham, un tableau avec un bateau de cette firme entrera dans l’histoire, Acme Can (1880) à Philadelphie qui en 1936 fera partie de Crown. Vers la fin du XIXe siècle – en 1892 – William Painter a breveté le crown cork – les populaires bouchons – comme fermeture pour les bouteilles et a fondé la Crown Cork & Seal Company à Baltimore, une entreprise qui devait devenir un leader mondial à la fin du siècle suivant. Et tant d’autres… mais continuer à les énumérer rendrait cette narration très aride.

Comme le contact entre le métal et le métal, comme celui produit dans les nouvelles fermetures, n’était pas totalement hermétique, différents matériaux dérivés du papier (Regnauld en 1869) ou du caoutchouc (Marguet en 1875) ont été utilisés, placés entre les rebords du couvercle et le corps à fermer. À la fin de ce siècle, Charles Ams a mis au point le premier mastic d’étanchéité liquide, qui était appliqué à la main sur les bouchons, mais peu après, Julius Brenzinger a lancé une machine pour appliquer ce mastic liquide, qui serait le précurseur des machines à gommer automatiques à grande vitesse d’aujourd’hui.

Dès le début, le marché américain a opté pour un type de boîte de conserve assez simple, de configuration cylindrique, qu’il a adapté à différents usages (légumes, viande, etc.).

L’Europe commence également à générer des entreprises importantes, en Allemagne et en 1861 Erdman Kircheis crée dans la ville d’Ave/Saxe « Kircheis », une société dédiée dans un premier temps à la fabrication d’équipements simples pour travailler la tôle (cisailles, plieuses…). En 1880, il crée un département spécifique pour les machines d’emballage. Son développement est spectaculaire, étant connu dans le monde entier. En 1922, plus de 1200 ouvriers se consacrent à la fabrication d’excellents équipements basés sur une myriade de brevets. Après la Seconde Guerre mondiale, lorsqu’elle est passée sous contrôle soviétique – l’Allemagne de l’Est – elle a été nationalisée et a pris le nom de VEB Blema. Malgré cela, elle a continué à produire un volume très important de machines qui couvrent toute la gamme à un bon prix mais de faible qualité. Avec la chute du mur de Berlin, elle a été à nouveau privatisée sous le nom de Blema Kircheis.

En Europe continentale, contrairement à l’Amérique, le marché a souvent opté pour des formes beaucoup plus variées : cylindrique, tronc pyramidal, prismatique, ovale, etc. On y retrouve les goûts plus raffinés de la vieille Europe, qui met toujours une touche de distinction même dans les choses les plus ordinaires.

Ainsi, surtout pour le marché du poisson et de la viande, des conteneurs non ronds sont apparus, tels que les conteneurs rectangulaires, ovales, oblongs ? Cela a permis d’en présenter un éventail beaucoup plus large aux remplisseurs, qui l’ont utilisé pour mieux identifier certains aliments à leur forme. Par exemple : les sardines avec la forme rectangulaire, les moules avec la forme ovale, etc. La fabrication de ces conteneurs a toujours été plus lente, plus difficile et plus coûteuse que celle des conteneurs cylindriques, ce qui donne lieu à des équipements spécifiques plus complexes.

Ce type d’emballage, comme nous l’avons dit, était largement utilisé pour la mise en conserve du poisson, en particulier le long de la côte atlantique, depuis les pays scandinaves, en passant par les Pays-Bas, la France, l’Espagne et même le Portugal. Les ports de pêche sont à l’origine de cette industrie et des villes comme Douardedez, Le Havre, Nantes, Santoña, Vigo ou Porto ont vu le début de cette activité à cette époque.

En Suède et en Norvège, une industrie des conserves de poisson se développe, ce qui nécessite un équipement approprié. Au début du siècle, le Suédois Henrik Jorgen Reinert développe un nouveau type de machine à coudre qui améliore la technique de couture et crée une entreprise pour sa construction – « Reinert » – qui s’établit rapidement dans toute l’Europe.

Usine de conditionnement de poisson rectangulaire en France à la fin du XIXe siècle.

En 1892, Jules-Joseph Carnaud, âgé de 52 ans et propriétaire d’une ferblanterie parisienne, s’associe aux Forgas de Basse-Indre et reprend une ancienne usine d’emballages métalliques (Saunier-Tessier) située à Chantenay. Ainsi est né JJ : Carnaud, qui a progressivement consolidé sa position de premier fabricant en France et l’un des plus importants au monde. Très vite, il installe des usines dans la région nantaise et dans le nord du pays.

Quelques années auparavant, Alfred Rangot – surnommé Pechiney – avait également créé la société qui porte son surnom en France, en 1877. D’abord une entreprise chimique, elle s’est ensuite développée dans le secteur de l’aluminium et d’autres secteurs. A terme, elle sera la plus importante entreprise de France. Bien que dans cette période, elle n’ait rien à voir avec le monde de l’emballage, mais il convient de mentionner sa naissance car à l’avenir, elle en sera un élément clé.

Au début du siècle, Johann Andreas Schmalbach a fondé en 1898 à Braunschwerg (Allemagne) une nouvelle entreprise d’emballage qui devait porter son nom. Elle continuera à se développer au cours du siècle prochain. En 1967, la société a fusionné avec Lubeca Werke à Lübech pour former une société forte sous le nom combiné de Lubeca et Lubeca Werke. Deux ans plus tard, elle sera rachetée par Continental Can, qui prendra le nom d’Europe continentale.

Le XIXe siècle touchait à sa fin, posant les bases de ce qui allait devenir l’industrie métallurgique du siècle suivant. D’autres bases sont également jetées au cours de ces années : l’Allemagne se définit comme une grande puissance industrielle et commence à avoir des frictions avec les puissances traditionnelles du siècle qui s’achève, qui ont fondé leur force sur le colonialisme (Angleterre et France). Des nuages de guerre commençaient à apparaître à l’horizon.