La fabrication d’une boîte en aluminium en deux parties commence à l’avant de la chaîne de production, également appelé « Front End ». Dans cette zone, l’aluminium métallique est transformé d’une feuille enroulée en une boîte d’aluminium brillante, exempte de lubrifiants et d’oxydes et complètement sèche, prête pour le processus d’impression et l’application de vernis.

La zone de formage comprend généralement les machines et les zones d’accumulation des boîtes d’aluminium suivantes : retourneur de bobines, chariot à bobines, dérouleur à double mandrin, lubrificateur de feuilles, presse à gobelets, accumulateur de gobelets, formeurs de corps, ébavureurs, convoyeur de boîtes humides, laveur d’acide à sept stations, four de séchage et accumulateur de boîtes brillantes.

Si l’on considère la zone de formage du point de vue des processus, elle comprend les processus de fabrication suivants : Manipulation des rouleaux, lubrification des tôles, formage des gobelets par emboutissage et découpe, transport et accumulation des gobelets, formage des boîtes par emboutissage et pressage du métal, formage des dômes par emboutissage, découpage de la zone ouverte de la boîte, transport et accumulation des boîtes humides, lavage et décapage des boîtes en milieu acide, séchage des boîtes, transport des boîtes et accumulation des boîtes brillantes.

Chacun des processus susmentionnés a un impact sur le processus suivant, c’est-à-dire qu’une boîte métallique en aluminium fabriquée par le laminoir sera très probablement une boîte brillante ou finie conforme aux spécifications. Il en va de même pour le processus de formage des tasses : une tôle d’aluminium dont la surface est exempte de défauts, qui est correctement lubrifiée et dont les propriétés mécaniques sont conformes aux spécifications, sera probablement une tasse d’aluminium de haute qualité pour le processus de formage des boîtes.

Tout ce que nous faisons ou ne faisons pas dans la formation pour que notre feuille, notre gobelet ou notre boîte de conserve taillée et brillante réponde aux spécifications aura un impact sur le résultat final, qu’il soit favorable ou défavorable. Il est donc important de définir et de comprendre les entrées et les sorties de chaque processus dans la zone de formage des boîtes (Front End), afin de contrôler et de fournir un produit conforme aux spécifications pour le processus suivant. Il ne faut pas s’attendre à ce qu’un gobelet de mauvaise qualité produit par la presse à gobelets, par exemple un gobelet avec des rides, devienne une boîte brillante de haute qualité pour le processus de reliure ou de bordage, la formeuse de corps n’a pas la capacité de réparer ce qui a été mis en place dans la presse à gobelets.

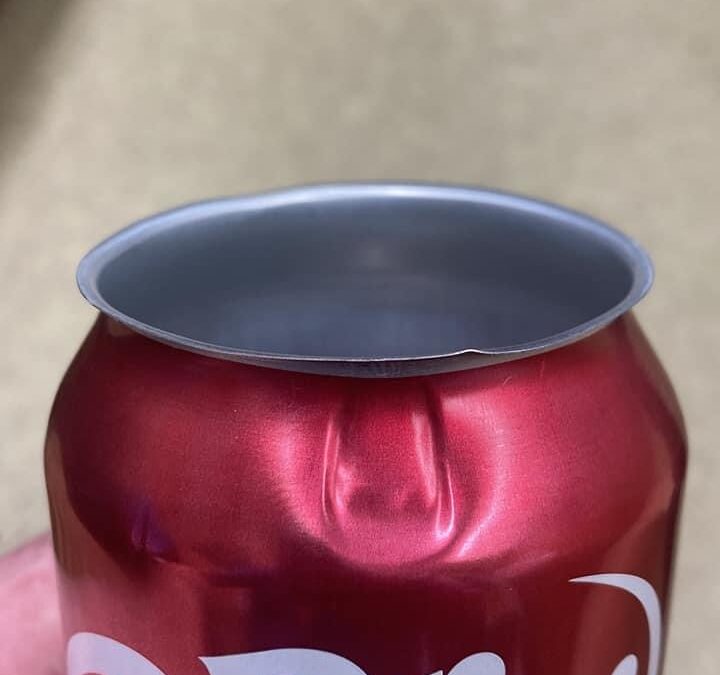

Le domaine du back-end dépend fortement de ce qui est fait et contrôlé dans le domaine de la formation. La plupart des problèmes ou des rejets que nous observons dans la zone de décoration, par exemple au niveau de la lieuse ou de Die Necker, proviennent de déviations ou de problèmes de qualité survenus dans la zone de formage ou dans des processus antérieurs. Un mauvais rognage de la boîte, une ride dans la coupelle, une boîte incomplètement brillante ou des inclusions dans le métal, pour ne citer que quelques défauts de formation, nous posera un nouveau problème dans les processus ultérieurs, tels que des plis au niveau du col, une collerette incomplète ou des micro-trous dans les parois de la boîte.

Sur la base de ce qui précède, on peut conclure qu’il est de la plus haute importance de définir et de comprendre les intrants et les extrants de chaque processus dans le domaine du formage des boîtes en aluminium. Par exemple, les exigences en matière de qualité des gobelets doivent être claires pour l’opérateur de la presse à gobelets, car un gobelet de bonne qualité aura plus de chances de former une bonne canette, et ainsi de suite par effet domino jusqu’à la zone de décoration de la chaîne de production. Cette bonne compréhension des intrants, des extrants et des exigences des produits en cours de fabrication nous aidera à produire des boîtes de conserve de haute qualité, à accroître l’efficacité de la ligne et à réduire nos déchets métalliques.

Exemple de plissement du col (Bat Wing) dû à une forte variation de l’épaisseur des parois, ce problème provient d’une formeuse de corps dans la zone de formage de la boîte.