INTRODUCTION

La forme géométrique la plus classique d’un récipient est la forme cylindrique, qui est aussi la plus facile à réaliser. Mais il est très fréquent que certains produits soient commercialement associés à d’autres présentations différentes telles que rectangulaire, ovale, trapézoïdale, etc. Il est également possible de demander des conteneurs à fond et couvercle circulaires mais avec des corps de conception différente, tels que tronconiques, exagonaux, cubiques, etc. Dans ces dernières formes, la configuration non cylindrique du corps n’affecte logiquement pas ses extrémités, qui continuent à conserver leur configuration cylindrique afin de pouvoir attacher le couvercle et le fond. Un exemple de ce type d’emballage est présenté dans la figure 1.

Figure nº 1 : Extrémités cylindriques et corps central cubique, obtenus par expansion.

Pour le fabricant de conteneurs, face à la demande d’une configuration de boîte non cylindrique, il faut décider quel est le procédé idéal pour façonner le corps du conteneur. Comme toute chose, depuis la production des premiers conteneurs rectangulaires (qui sont les plus fréquents) jusqu’à nos jours, les solutions primitives ont évolué pour obtenir des résultats de meilleure qualité et une vitesse de production plus élevée. Il existe aujourd’hui sur le marché une large gamme d’équipements fabriqués par différentes entreprises qui vous permettent de choisir entre plusieurs options.

LES PROCÉDURES DE FORMATION

Nous commenterons les plus courantes, en pensant que nous voulons fabriquer un récipient rectangulaire.

1ère méthode

Le procédé le plus ancien consiste à utiliser une machine à plier, automatique ou manuelle, et avec elle, à partir du développement à plat du récipient, à faire les quatre côtés de celui-ci s’il est rectangulaire ou carré, en courbant les quatre coins avec le rayon souhaité. Il est également possible de plier les quatre coins de manière non parallèle, par exemple pour préfigurer un tronc de pyramide, ou toute autre forme souhaitée. Pour travailler avec une petite cintreuse conventionnelle, il est nécessaire de la préparer correctement, en dimensionnant le rouleau de cintrage avec le rayon approprié, en plaçant une longue table d’alimentation pour déposer les corps plats (si la machine n’en a pas), en plaçant quelques butées basses sur cette table pour délimiter la position du corps dans la situation de cintrage de chaque coin, etc.

Aux extrémités du corps, une petite marge doit être laissée pour le chevauchement des articulations. Elle est généralement effectuée dans un coin ou à proximité au moyen d’une soudeuse manuelle. Autrefois, cette opération se faisait sur une agrafadora manuelle et était reliée à un fer à souder à l’étain. Sur l’image n°2, vous pouvez voir une presse plieuse manuelle et une machine à souder valables pour cette façon de travailler.

Figure n°2 : Equipement de base minimum pour la fabrication d’un corps rectangulaire

. Cette procédure est très lente et peu utilisée de nos jours, bien que pour les petites productions, ce soit l’installation la moins chère. On peut trouver sur le marché du matériel d’occasion adapté.

2e : la méthode :

Il est actuellement le plus utilisé. Elle consiste à fabriquer un corps cylindrique, de même développement et de même hauteur que le corps du récipient de forme à obtenir. Un soudeur électrique conventionnel est utilisé à cet effet, n’importe lequel des nombreux disponibles sur le marché, bien que la perte de chevauchement dans la soudure soit aussi faible que possible, pour faciliter l’expansion ultérieure, un joint soudé très épais sera excessivement résistant à la déformation. En réalité, le développement du cylindre devrait être un peu plus petit que le développement théorique du récipient rectangulaire à obtenir, car lors de l’expansion ultérieure, il y a un léger étirement du matériau. Pour savoir comment calculer le développement et la hauteur du corps d’un conteneur non cylindrique fabriqué par ce système, vous pouvez voir le travail :

Déterminer les dimensions d’un conteneur rectangulaire ou non cylindrique

Le corps cylindrique est ensuite transformé en un rectangle – ou une autre forme choisie – au moyen d’une machine spécifique appelée machine à expansion. Il en existe différents types sur le marché, fabriqués par différents fabricants, qui peuvent varier considérablement dans leur conception.

Dans un premier temps, ces machines peuvent être classées en deux groupes :

1º.- Ceux qui effectuent la transformation de la forme du corps de manière progressive, en passant de la configuration cylindrique à celle souhaitée au moyen d’apparitions intermédiaires de manière continue, c’est-à-dire en un seul processus.

2º.- Ceux qui exécutent cette transformation de manière rapide.

1º.- Expanseur progressif :

Il est placé immédiatement derrière la machine à souder. L’union entre les deux est réalisée par un petit convoyeur magnétique, qui assure l’immobilité du corps du conteneur, de sorte que la ligne de soudure ne tourne pas ou ne change pas de position. La machine elle-même est une sorte de passage, composé de :

– Une forme intérieure qui change progressivement de section, passant de ronde à rectangulaire, et sur laquelle glisse le récipient.

– Une série de rouleaux moteurs externes, qui agissent sur le corps en le déformant sur le dernier.

Une vue intérieure de ce type d’expansionadota est présentée sur la photo n°3.

Figure nº 3 : Détail d’un expanseur progressif

Lorsqu’il est nécessaire de protéger l’intérieur du joint latéral avec du vernis, il faut faire passer les tuyaux d’application du vernis par cette machine depuis la machine à souder, en appliquant le vernis et en le durcissant après l’expansion du corps. La photo n° 4 montre une vue générale d’une machine similaire.

Figure n°4 : Vue d’ensemble d’un expanseur progressif

2º.- Expanseur rapide ou instantané :

Ce type consiste essentiellement en :

– Un système d’alimentation du corps cylindrique.

– Une tête d’orientation de la soudure dans sa position spécifique

– Une tête d’expansion.

– Un téléchargement des organes réformés

La machine peut être montée à un point plus éloigné de la machine à souder que le type précédent. Il est même possible de protéger la soudure avec du vernis au préalable, à condition que le récipient arrive suffisamment froid à la machine d’expansion.

La vitesse de travail de ce type de machine étant faible, lorsqu’une certaine vitesse de production est requise et que la taille du récipient à produire n’est pas très grande, on utilise des machines doubles, c’est-à-dire des machines équipées de deux jeux de têtes doubles travaillant en parallèle.

– Système d’alimentation du corps :

Si les conteneurs entrent horizontalement dans la machine, il s’agit généralement de simples gouttes de gravité, qui ramassent les corps sur un convoyeur à câble aérien. Dans le cas des machines doubles, elles nécessitent deux façons d’alimenter et de décharger les corps, donc un diviseur de corps est nécessaire à l’entrée et un regroupement à la sortie. Un exemple de ce cas est présenté dans la photo nº 5 :

Figure nº 5 : Double expandeur automatique.

– Tête d’orientation de soudage :

Sur les conteneurs non ronds, par exemple rectangulaires, la soudure électrique de la soudure latérale doit toujours être placée au même endroit, de sorte qu’elle reste identique sur les quatre côtés, encore plus précisément si les côtés sont lithographiés. Dans ce cas, la soudure arrive à la machine dans un emplacement aléatoire, en raison du mouvement du corps sur son chemin entre la machine de soudage et la machine d’expansion. Une tête cylindrique horizontale est utilisée pour sécuriser la position de l’articulation, ce qui fait que le corps tourne rapidement et l’arrête lorsque l’articulation atteint le bon endroit. La position de la soudure est détectée au moyen d’un capteur de précision externe, qui peut être à cellule photoélectrique, mécanique, etc.

Sur le côté gauche de la photo n°6, on peut voir une tête d’orientation de soudage. Le corps est inséré dans la tête d’orientation à partir d’un berceau, qui le prend dans le système d’alimentation, actionné par un bras pousseur. Une fois que le corps est orienté, il est placé sur le même berceau d’où il a été introduit dans le fuseau, et de là, par un mouvement alternatif du même, il se déplace devant le fuseau suivant. Pour que le corps ne bouge pas, il est immobilisé au moyen d’un champ magnétique doux.

Figure 6 : Têtes d’orientation et d’expansion

– Tête d’expansion :

Il reçoit le corps cylindrique orienté, poussé depuis le berceau, et le déforme pour obtenir la silhouette souhaitée. Pour que la nouvelle forme du récipient soit conservée en permanence, le métal doit être soumis à une contrainte qui dépasse sa limite élastique.

Cette tête, qui a une section proche de celle qui doit prendre le corps, est constituée d’une partie fixe, et d’une autre partie qui se déplace et se dilate lorsque le corps a été introduit. Lorsque la partie mobile atteint sa course maximale, le développement de la section de la tête coïncide avec le périmètre de la forme finale du corps.

Dans le cas de la photo n° 6, où l’on peut voir la tête d’expansion au premier plan, il s’agit d’un outillage pour conteneurs rectangulaires. La partie inférieure de cet outillage reste fixe, tandis que la partie supérieure est relevée lorsque le corps a été inséré, c’est-à-dire que le petit côté du rectangle aux coins arrondis coïncide avec la dimension du petit côté du corps élargi, tandis que le grand côté en position rétractée de l’outillage est plus petit que le grand côté du corps. Cela permet d’insérer le corps sans difficulté dans sa position initiale cylindrique. Ensuite, la partie supérieure – ou coque – se déplace vers le haut jusqu’à ce que le côté le plus large de l’outillage atteigne la valeur souhaitée pour le conteneur.

Le mouvement de la coquille se fait par l’action d’une tige horizontale à expansion, qui se déplace alternativement sur l’axe de l’outillage, munie de plans inclinés, qui agissent sur d’autres – les coins d’expansion – placés à l’intérieur de la coquille, le retour au point de départ se fait par l’action de ressorts.

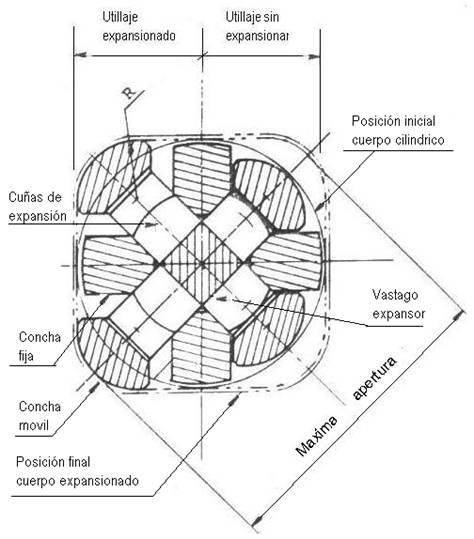

En fonction de la forme souhaitée du récipient, la conception de cet outillage peut varier, mais généralement selon le principe décrit ci-dessus. Par exemple, le dessin n° 7 montre une section d’une tête d’expansion pour un récipient carré. Dans ce cas, elle possède quatre coquilles mobiles, coïncidant avec les quatre coins, qui s’ouvrent poussées par les coins d’expansion, sur lesquels agit la tige centrale d’expansion. Au centre des quatre faces sont positionnées quatre coquilles fixes qui centrent initialement le corps lorsqu’il est alimenté en forme cylindrique.

Figure n°7 : Coupe transversale d’une tête d’expansion

– Télécharger :

Une fois que le corps a été transformé dans sa nouvelle forme, il est retiré de la tête au moyen d’un bras extracteur qui le dépose dans le berceau de déchargement. Celui-ci est transféré à la machine suivante au moyen d’un système de transport. Lorsque l’expansionadota est double, la production des deux parties doit être regroupée dans une seule voie.

Ce type d’expanseur rapide peut également fonctionner avec le corps du conteneur en position verticale. Dans cette option, la tête d’expansion est suspendue, et le conteneur y est introduit par le bas, au moyen d’une plaque avec un mouvement de haut en bas.

Il existe des machines qui possèdent une troisième tête, dont la mission est d’aplatir les faces du corps une fois qu’il a été élargi, c’est-à-dire de marquer sur ces faces quelques côtes ou facettes de renforcement. Cela a plusieurs effets :

– Lors de l’opération d’expansion, lorsque le métal dépasse sa limite élastique, des ondulations ou des déformations irrégulières apparaissent souvent sur les grands côtés du corps, ce qui donne au récipient un mauvais aspect. Avec ces nerfs, ces déformations sont éliminées.

– Ces nervures, qui sont normalement positionnées dans le sens de la hauteur et uniquement sur les côtés les plus larges, donnent plus de résistance au corps du conteneur.

Cette troisième tête n’est pas nécessaire sur les petits emballages. Il fonctionne par un système combiné d’estampage de l’extérieur vers l’intérieur de chaque côté.

La technologie de fabrication de récipients non cylindriques peut également être appliquée à la production de récipients tronconiques, largement utilisés comme récipients pour la peinture et d’autres usages industriels. Ces conteneurs utilisent différents types de fermetures et les plus courants sont les types dits « seaux ».

Les techniques d’expansion nécessitent l’utilisation de métaux d’une épaisseur un peu plus importante que leurs homologues cylindriques et d’une dureté plus faible.

0 commentaires