INTRODUCTION

La production en petites séries existe toujours dans des entreprises spécialisées dans les segments de marché à court terme. Ces secteurs, dominés par les boîtes à forte valeur ajoutée et à présentation soignée, continuent à utiliser les anciennes sertisseuses manuelles, le prix élevé d’une sertisseuse automatique ne se justifiant pas pour ces faibles productions industrielles. Cependant, il est de plus en plus nécessaire de réduire les coûts, et le travail direct est le deuxième élément à prendre en compte dans le calcul du coût d’un pack.

C’est pourquoi il est souvent judicieux d’équiper ces vieilles sertisseuses, qui sont généralement très robustes et offrent une excellente qualité de sertissage, d’un dispositif d’alimentation automatique, qui remplit les tâches suivantes :

a) Nourrir le corps de la boîte, qui est reçu d’un convoyeur.

b) Alimentez le couvercle par un chargeur.

c) Placez les deux en position fermée.

d) Ejecter la boîte sur un convoyeur d’évacuation, une fois l’évacuation effectuée.

Ce type de chargeur est disponible sur le marché. Il existe des ateliers spécialisés dans les automatismes, qui sont en mesure de les fournir, soit de manière standard, soit spécifiquement « sur mesure » en fonction des besoins du client. Mais il se peut que le fabricant d’emballages ait tout intérêt à le faire, par exemple parce qu’il dispose de bons mécaniciens qui peuvent effectuer le travail et qui ont le temps de le faire pendant la basse saison.

Pour les situations de ce type, nous fournissons la description suivante d’un feeder comme aide à sa construction.

CONSTRUCTION

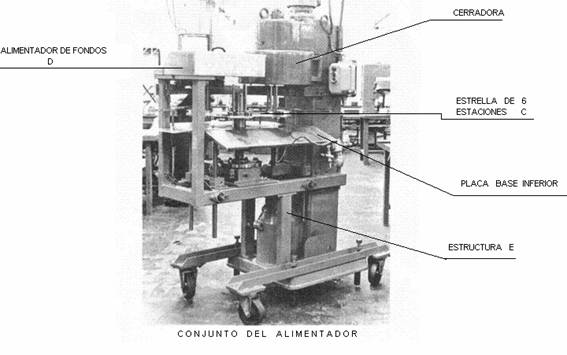

L’alimentateur est entièrement pneumatique et sa construction est basée sur une table rotative à six stations à entraînement pneumatique. Il existe de nombreux modèles de ce type de tables sur le marché, par exemple Festo en possède. Sur le même axe vertical de cette table pneumatique, l’axe de la table d’alimentation est directement couplé, c’est-à-dire qu’il en est le prolongement.

Ce tableau se compose de :

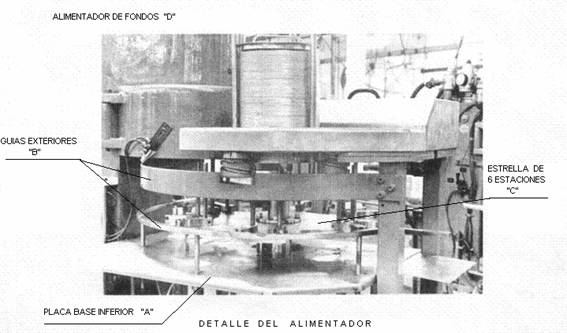

Une plaque de base inférieure A, lisse et fixe, à travers laquelle la base du corps du conteneur glisse dans son déplacement circulaire. Il est réglable en hauteur pour s’adapter à la hauteur du conteneur. Dans la zone où la fermeture est effectuée, elle est dotée d’un logement pour permettre le passage de la plaque de compression à travers elle.

2º.- Une paire de guides externes B, fixes, en forme de circonférence, qui guident le corps de la boîte à l’extérieur pendant son déplacement.

3º.- Une étoile de 6 stations C, montée à mi-hauteur sur l’axe principal, qui tourne en transportant le conteneur, pas à pas dans chaque station.

4º.- Une mangeoire inférieure D, montée sur une plaque supérieure fixe. Cet alimentateur est constitué de trois vis sans fin synchronisées qui tournent par intermittence, entraînées par un cylindre pneumatique. La pile de fonds repose sur ces trois tarières qui les séparent une à une. Le signal de commande du cylindre est donné par un capteur qui détecte la présence d’un corps en position d’alimentation inférieure. En d’autres termes, la mangeoire fonctionne selon le principe « pas de corps – pas de fond ».

5º.- L’ensemble est monté sur une structure en E, avec des pieds qui peuvent être équipés de roues avec un système de blocage.

6º – Dans la station qui suit la station de fermeture, le conteneur est expulsé à l’aide d’un cylindre pneumatique.

7º – Il est possible de changer le format du conteneur, en renouvelant l’étoile C et en ajustant le chargeur de fond D.

Voir ci-dessous d’autres photos de cette mangeoire.

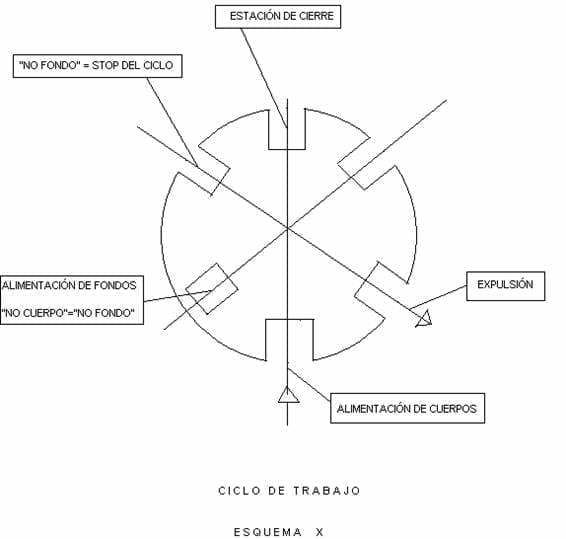

Le cycle de travail, – selon le schéma X -, est le suivant :

1º – Station d’alimentation du corps, à 180º de la position de fermeture. Les corps arrivent au moyen d’un convoyeur. Un capteur détecte la présence du corps alimenté dans la roue d’étoile et donne un ordre de rotation de 60º à la table.

2º – Station d’alimentation de fond, qui est activée lorsqu’un capteur détecte la présence d’un corps bien positionné. Une fois que le fond tombe, l’étoile tourne de 60º.

3º.- Station de vérification de la présence au fond. Un capteur détecte la présence du fond sur le corps. Si le fond est correctement positionné, une nouvelle rotation de 60º de la table est effectuée pour positionner l’ensemble corps-fond en position de fermeture.

4º – Une fois la fermeture effectuée, un nouveau virage à 60º place le conteneur dans la station d’éjection vers le convoyeur de sortie. Si, en raison de la répartition du matériel, il est intéressant de retarder l’éjection vers la station suivante, il est possible de le faire, puisqu’elle est vide.

Comme la séquence de contrôle peut être la partie la plus complexe du travail, le fournisseur de l’équipement pneumatique – qui dispose souvent de spécialistes – peut être appelé à déterminer la séquence et la nomenclature appropriée.

0 Comments