INTRODUCTION

Dans la plupart des emballages alimentaires, l’air à l’intérieur du récipient est retiré après le remplissage. Le but est la suppression de l’oxygène, origine de différents processus de dégénérescence du contenu. Un moyen efficace d’éliminer cet air est de créer un vide dans l’espace libre (espace de tête du récipient). Il y a plusieurs façons de parvenir à ce vide. Tels que :

– Remplissez à fond (sans espace de tête) et à chaud. Lorsque le produit refroidit, il se contracte et on obtient une chambre à vide.

– Injecter de la vapeur dans l’espace de tête. Il déplace l’air et lorsqu’il se condense, lorsqu’il se refroidit, le même effet est généré.

– Au moyen d’un vide mécanique. À cette fin, le récipient doit être scellé dans un récipient fermé et étanche à l’air dans lequel un vide approprié est créé, donc également à l’intérieur du récipient, puis scellé.

Nous nous concentrerons sur ce dernier point.

Les sertisseuses préparées pour cette tâche ont la tête de sertissage intégrée dans une enceinte hermétique, comme nous l’avons déjà dit, reliée à une pompe à vide. Une fois que le récipient à fermer, rempli de produit, a été placé en position de fermeture, la pompe est activée et un vide est généré dans la chambre. Une fois qu’elle a atteint la valeur souhaitée, la clôture est effectuée. Ce processus est lent, de sorte que la production est faible et l’équipement coûteux. Elle n’est justifiée que pour les produits de grande valeur marchande. Les exemples typiques sont les préparations pour nourrissons, le café ou certains produits à base de viande. Dans de nombreux cas, un gaz inerte, par exemple de l’azote, est injecté après que le vide a été créé afin de maintenir une certaine pression à l’intérieur de l’emballage dans une atmosphère inactive.

Afin d’obtenir un vide dans l’espace de tête du récipient rempli, il est nécessaire de permettre à l’air emprisonné dans le récipient de s’échapper facilement. Le couvercle est déjà en position de pré-fermeture, c’est-à-dire avec le rebord du couvercle reposant sur le rebord du récipient. Cette disposition peut entraver l’extraction de l’air car le couvercle agit comme un obturateur. Le rebord du couvercle s’adapte sur le rebord du corps du récipient sur deux circonférences : a) Le premier défini par le bord de la bride à son contact avec la zone caoutchoutée de l’aile. B) La seconde est déterminée par l’ajustement de la paroi de la cuvette du couvercle à la base de la bride. Il est donc nécessaire de soulever légèrement le couvercle de manière à créer une rainure entre la bride et le rebord.

Cet effet est obtenu en faisant une série d’encoches sur l’aile. Ces encoches sont celles qui reposent sur la bride, laissant le reste de la périphérie de l’aile surélevée et donc avec un passage libre pour la sortie de l’air de l’espace de tête. Ces encoches sont appelées « fossettes », une désignation qui est également utilisée dans l’industrie hispanophone.

Nous entrons maintenant dans le motif de base de cette œuvre, qui se concentre sur les différents types d’encoches (« simples ») qui peuvent être utilisées et sur la manière de les réaliser.

DES ENCOCHES CIRCULAIRES AU CENTRE DU REBORD DU COUVERCLE

Au centre de la bride, une série de petites incrustations circulaires d’environ 0,35 mm de profondeur et de 2,4 mm de diamètre sont réalisées. Leur nombre dépend du diamètre de la capsule, mais en tout cas au minimum de 6 à 60º pour les capsules d’un diamètre inférieur à 100 mm et de 8 à 45º pour les capsules supérieures à cette valeur. Voir le dessin n° 1. Ainsi, sur la face interne de l’aile, on trouve une série de saillies qui, bien que l’application du joint en caoutchouc adoucisse quelque peu leur relief, sont clairement perceptibles.

Dessin n° 1 : Dimensions d’une encoche sur le rebord du couvercle

Lorsque le couvercle est placé sur le rebord du récipient avant la fermeture, ces points en relief sont ceux qui reposent sur l’extrémité du rebord. Le rebord du couvercle est donc légèrement surélevé par rapport au couvercle. De cette façon, il est possible d’extraire l’air contenu dans l’espace de tête, en produisant le vide correspondant.

Pour faciliter cette fonction, il est conseillé que la bride du conteneur soit bien inclinée, au moins 7º 30′, de sorte que le contact entre les encoches et la bride soit ponctuel, juste à la fin de cette dernière. Ainsi, l’obstacle à la sortie d’air sera minimal.

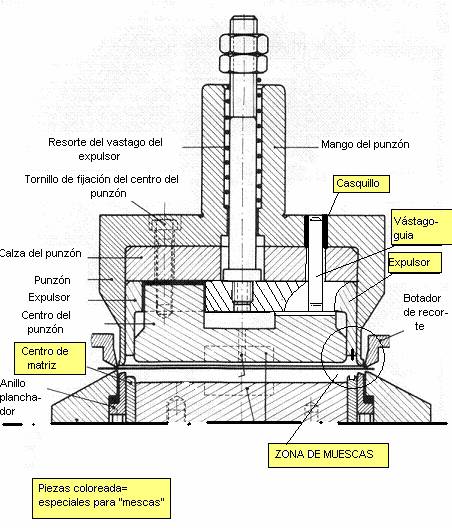

Ces encoches sont réalisées lors de la découpe du couvercle. Pour ce faire, les cotisations suivantes doivent être versées au décès :

– Anneau central du dé » (partie inférieure fixe du dé) : Réalise une série de logements qui joueront le rôle d’une femme dans le dé.

– Anneau éjecteur (partie supérieure mobile de la matrice) : permet de monter le même nombre de petits noyaux. Voir le dessin n° 2. Cette pièce doit également être munie d’un système de guidage pour éviter qu’elle ne tourne ou ne se déplace.

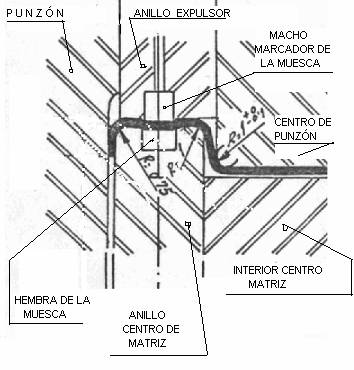

Dessin n° 2 : Détail d’une matrice de pièces formant des encoches

L' »anneau d’éjection » est une pièce qui, dans des conditions normales, maintient un certain dégagement pour faciliter son mouvement à l’intérieur de la matrice. Mais dans ce cas, étant le porteur des mâles pour marquer les points sur l’aile, il est nécessaire de s’assurer de leur positionnement exact. Il faut donc ajouter une paire de tiges de guidage. Voir dessin nº 3

Dessin n° 3 : matrice d’éjection modifiée avec des goupilles de guidage

Ce système de génération des encoches a l’avantage d’une fiabilité éprouvée, car même si elles ont peu de relief, en reposant sur le bord de la bride du conteneur, elles garantissent un canal de sortie. D’autre part, il présente l’inconvénient, par rapport à d’autres systèmes, d’être assez complexe dans la préparation de la matrice. La réalisation de l’ensemble des couples homme-femme est une tâche qui demande beaucoup de précision. De plus, la petite taille des robinets permet de les endommager facilement pendant le fonctionnement de la filière.

DES ENCOCHES DEMI-RONDES DANS LA LARGEUR DE LA BRIDE

Des entailles demi-rondes sont réalisées sur toute la largeur de la bride, selon un nombre similaire au cas précédent – entre 6 et 8, selon le diamètre – et réparties symétriquement. La profondeur des encoches est généralement de 0,35 mm, c’est-à-dire la même que pour les encoches circulaires. Sa largeur est d’environ 3 à 3,5 mm. Voir le dessin n° 4. Ainsi, des nervures radiales apparaissent sur la face interne de la bride, qui émergent sur le composé de fermeture. Ils remplissent une fonction analogue à celle des grimaces circulaires en ce qui concerne l’action de faire le vide.

La recommandation concernant l’angle d’inclinaison de la bride s’applique également ici.

Dessin n° 4 : Position d’une encoche demi-ronde sur le rebord d’un couvercle

Pour les rendre « simples », il suffit d’usiner dans la partie supérieure de l' »anneau central de la matrice », les rainures correspondantes. Ses dimensions sont indiquées sur le dessin n°5. Il n’est pas nécessaire de monter un quelconque robinet sur la « bague d’éjection », car le fer-blanc copie la forme de la carcasse lors du dessin du bouchon.

Dessin n° 5 : Usinage du haut de la matrice de l’anneau central

Cette façon de former les encoches sous vide a l’avantage de la simplicité dans la préparation de l’outillage. Une seule partie est concernée et il n’y a donc aucune difficulté à s’aligner sur les autres parties. Le dé est simple et conserve sa robustesse. D’autre part, le principal inconvénient détecté avec ce système « simple » est la fermeture du conteneur. La courbure du couvercle dans les zones des encoches, a une plus grande hauteur, ce qui est logique car il y a moins de déformation à ces endroits – hauteur de la cuvette inférieure -. Selon le type de sertisseuse, ces différences de hauteur de bouclage sur un même couvercle peuvent entraîner des difficultés d’alimentation et même des problèmes de qualité du scellé.

DES ENCOCHES SUR L’ARC INTÉRIEUR DU REBORD DU COUVERCLE

Dans ce cas, les encoches sont faites dans l’arc qui relie la bride à la cuvette du couvercle, c’est-à-dire sur le rayon intérieur de la bride. Ils ont une forme demi-ronde inclinée. Sa profondeur est de 0,6 mm. et sa longueur de 1,5 mm environ, les deux étant en moyenne en position inclinée. Sur le dessin n° 6, vous pouvez voir sa position. Leur nombre peut varier de 6 à 16, selon le diamètre du couvercle. Avec ce type d’encoches, contrairement aux précédentes, l’appui sur la bride se fait sur le rayon de la bride, et non sur son bord. L’angle final de la bride n’est donc pas très important.

Dessin n° 6 : Positionnement des encoches dans l’arche intérieure de l’aile

Comme dans le système précédent, la préparation de la matrice pour sa réalisation, est axée sur la réalisation sur la « bague centrale de la matrice » de certains usinages avec l’inclinaison et les mesures appropriées. Le dessin n° 7 les montre.

Dessin n° 7 : Détail de la préparation de l' »anneau central de la matrice ».

Sur le dessin n° 8, vous pouvez voir comment l’outil fonctionne et comment l’encoche est formée.

L’avantage de ce type de « simple » est, comme le précédent, la facilité de préparation de la matrice, car c’est encore une fois une seule pièce – l’anneau central de la matrice – qui doit être adaptée. Sa simplicité et sa force sont donc assurées. Il n’y a pas d’inconvénients majeurs. Après la fermeture du flacon, on ne voit que visuellement de légères marques sur la paroi. La sertisseuse doit également être robuste pour fournir l’effort supplémentaire nécessaire à l’écrasement de ces encoches.

LA PRÉPARATION DES EMBALLAGES

Afin d’obtenir des résultats optimaux avec l’un des types d’encoches décrits aux points précédents, il est également conseillé d’adapter le corps du récipient à l’utilisation de couvercles avec ce type d’encoches.

Les mesures à prendre à l’égard des organes sont les suivantes :

– 1.- Comme nous l’avons déjà indiqué ci-dessus, il est conseillé que le rebord du conteneur soit bien incliné, au moins 7º 30′, de sorte que le contact entre les encoches et le rebord soit ponctuel, juste à la fin de ce dernier. Ainsi, l’obstacle à la sortie d’air sera minimal.

– 2.- Il est normal que le couvercle soit légèrement serré sur le corps. Les bonnes pratiques recommandent que le diamètre du bouchon soit d’environ 0,20 mm. plus grande que celle à l’intérieur du corps (bien que cette valeur soit fonction de la taille du contenant). Toutefois, dans les récipients qui vont être scellés mécaniquement sous vide, à l’aide d’encoches, ce réglage doit être inverse, c’est-à-dire qu’il doit y avoir un espace libre entre le couvercle et le corps du récipient. Le diamètre du corps doit être environ 0,30 mm plus grand que le diamètre du couvercle. La raison en est d’empêcher le couvercle de faire office d’obturateur, ce qui permettrait à l’air de s’échapper entre les deux. Cela ne signifie pas qu’il faut donner plus de matière au développement du corps pour obtenir un diamètre plus important. On utilise la même dimension de développement du cylindre que dans un cas normal, et donc aussi le même diamètre au départ. Son élargissement est obtenu en augmentant le diamètre de l’outil de bridage – le tampon – de cette quantité, et donc en évasant le corps à son extrémité pendant l’opération de bridage.

– 3.- Dans certains cas, des fentes sont utilisées dans la bride du corps en complément des fentes « simples ». Ces entailles ont une profondeur de 1 à 1,5 mm et un profil arrondi. Ils sont positionnés radialement. Elles sont effectuées lors de l’opération de bridage en modifiant le tampon de bridage en conséquence. Leur nombre doit toujours être différent de celui des « simples », de sorte que lorsque le couvercle est posé sur le récipient, ils ne coïncident jamais entre eux. Cette solution peut remplacer celle proposée au point 2, car elle permet d’obtenir le même effet en rendant l’ajustement entre le couvercle et le corps non étanche.

0 Comments