INTRODUCTION

Lorsque le rapport diamètre/hauteur est élevé, il est de plus en plus fréquent d’utiliser des récipients emboutis, c’est-à-dire des récipients de faible hauteur. D’autant plus que l’utilisation du couvercle à ouverture facile est très répandue. Il existe une forte tradition d’emballage des saucisses, surtout en Europe du Nord et aux États-Unis. pour les produits à base de viande et de poisson. Sur ces marchés, l’aluminium, qui possède de meilleures propriétés d’étirage que le fer blanc ou le TFS, est utilisé pour atteindre des hauteurs de conteneurs plus élevées.

Nous décrivons ici l’expérience développée il y a quelque temps dans les pays scandinaves, qui consiste à fabriquer des conteneurs en aluminium embouti d’une certaine hauteur en deux opérations, en utilisant des outils très simples – et économiques – et des équipements conventionnels. La technique utilisée consiste à gaufrer une première opération sous la forme d’un vase, de manière inversée, c’est-à-dire avec la lithographie tournée vers l’intérieur. A partir de là, une deuxième opération est effectuée, au cours de laquelle la configuration finale est atteinte. Dans cette deuxième opération, en plus du rembourrage, l’excédent de matière est coupé.

Par conséquent, dans la deuxième opération, cette technique fait circuler la matière dans le sens inverse. Les résultats ont été positifs, et dans les mêmes conditions – matériau, épaisseur, taux, etc. …. – des profondeurs de dessin plus importantes ont été obtenues qu’avec la technique classique.

En bref, l’avantage de cette pratique est triple :

1º.- Obtenir des hauteurs d’emballage farcies plus importantes que par la technique traditionnelle.

2º.- Utiliser des outils de construction simples et donc économiques.

3º.- Utiliser des équipements conventionnels, c’est-à-dire de simples presses à dessiner.

DESCRIPTION DE L’OUTILLAGE ET DE LA MÉTHODE

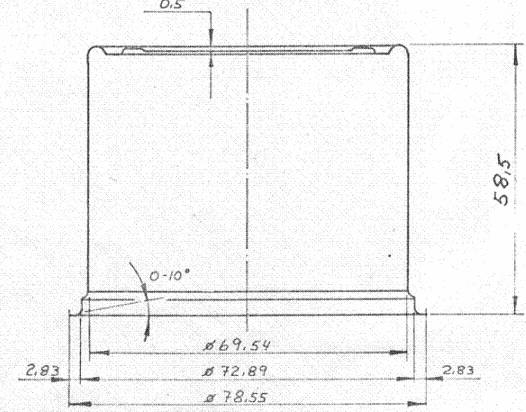

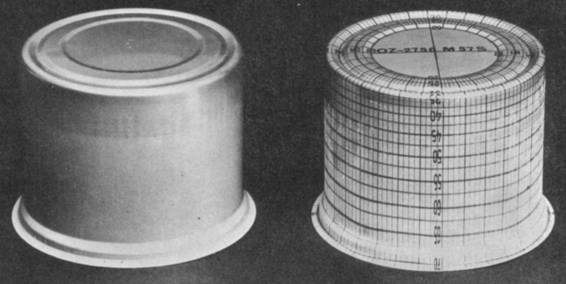

Nous mettrons un exemple concret pour mieux décrire le système. Le récipient à fabriquer a une capacité de 200 ml, un diamètre de 73 mm et une hauteur finie de 58,5 mm. Nous le désignerons comme 73×58,5 selon l’usage général. Il est conçu avec un « marchepied dans la bouche », pour permettre l’extraction de produits semi-solides – viande ou pâtés -, sans problèmes avec la bride qui laisse le couvercle facile à ouvrir une fois qu’il est ouvert. Voir dessin nº 1

La première opération, comme nous l’avons déjà dit, a la forme d’un récipient cylindrique, dont les dimensions sont indiquées dans le dessin n°. 2. Son diamètre est plus grand que le récipient à obtenir et sa hauteur est plus petite. Pour ce faire, on utilise la technique simple de l’emboutissage profond, avec une conception de matrice très conventionnelle. Voir dessin nº 3. Ce dessin est simplifié, il ne montre pas certaines parties nécessaires du dessin, telles que le système de basse pression et la bague de coupe, qui devraient être ajoutées.

Utilisant un aluminium adapté à l’emboutissage profond d’une épaisseur de 0,26 mm, les dimensions de base de cette matrice sont indiquées dans le dessin n° 4. Le matériau doit être alimenté avec le vernis intérieur tourné vers l’extérieur, de sorte que la lithographie reste à l’intérieur du verre.

Le système de transport vers la deuxième opération doit permettre le basculement de ce vaisseau, de sorte qu’il soit amené à la deuxième opération avec la bouche vers le haut. La conception de cette opération est également très simple. Le dessin n° 5 reflète la même chose. Lors de l’emboutissage profond, la matière coule, en inversant sa direction, ce qui positionne la lithographie et le vernis intérieur dans la bonne position. À la fin de la course du chariot de presse, le matériau en excès est découpé en forme d’anneau. Les principales dimensions de l’outil sont indiquées sur le dessin n° 6.

Quelques considérations à prendre en compte :

– Il convient d’utiliser de bons systèmes de vernissage et d’impression, adaptés à l’emboutissage profond.

– Un système de déformation de l’image doit être utilisé pour la conception de la lithographie. Voir illustration nº 7 (Pour plus de détails, voir l’ouvrage « DESIGN ET DIMENSION DE LA LITHOGRAPHIE ET DES VERNIS »).

– Il est nécessaire de lubrifier l’aluminium, il est préférable d’utiliser des lubrifiants liquides que des cires. Ces derniers, bien qu’au départ ils puissent donner de meilleurs résultats, à l’usage ils salissent l’outil.

– La qualité des outils, bien que simple, doit être élevée en ce qui concerne la conception, les matériaux, la précision et la finition de surface.

– Il est préférable d’utiliser des systèmes à basse pression, dans les deux opérations, basés sur des coussins pneumatiques. Ils assurent un repassage plus uniforme et moins de risques de casse.

– Il est bon de réduire au minimum l’espace entre les pièces de rembourrage – en contact avec le matériau – pour réduire le risque de plis.

– L’enlèvement de la bague de parage lors de la deuxième opération doit être prévu de manière adéquate. Leur séparation de l’emballage pose parfois des problèmes. Il y a différentes façons d’y parvenir, l’une d’entre elles peut être : faire rouler une chute de tiges par gravité jusqu’aux conteneurs et aux cerceaux, ces dernières tomberont à travers les tiges.

– La presse de 2ème opération doit être équipée d’un système d’alimentation pour les pièces provenant de la première opération. Il est facile d’en préparer un au moyen de mécanismes pneumatiques.

Dessin n° 1

————————————-

Dessin n° 2

—————————————–

Dessin n° 3

——————————————-

Dessin n° 4

————————————————

Dessin n° 5

——————————————-

Dessin n° 6

——————————————

Dessin n° 7

0 commentaires