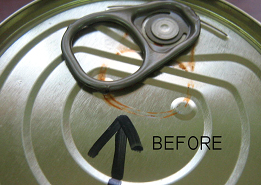

Dans certains cas, le processus industriel de mise en conserve avec des récipients en acier métallique peut provoquer des phénomènes d’oxydation à la fois sur le corps du récipient et sur les couvercles, entraînant le rejet commercial des récipients.

Ces taches de rouille, causées par la sortie des conteneurs humides après la stérilisation, peuvent être éliminées grâce à un traitement chimique des conteneurs, qui produit un processus consistant à dissoudre la rouille formée et à passiver ensuite les zones non protégées afin d’éviter la formation de nouvelles corrosions dans les entrepôts. Il a été prouvé à maintes reprises que le traitement décrit est efficace pour éliminer les taches de rouille causées par l’entraînement des chaudières, et pour la rouille qui n’est pas très profonde ou qui s’est formée sous le film de vernis.

Le traitement chimique consiste en une solution d’acide orthophosphorique (H3PO4) dans l’eau. La concentration d’acide doit toujours être déterminée par des essais de traitement initial, en testant différentes concentrations et durées en fonction du type d’oxydation et des vernis externes du récipient et d’autres éléments du récipient, tels que les couvercles et les anneaux à ouverture facile, afin d’obtenir un processus efficace d’élimination de la rouille sans affecter les vernis des récipients et des couvercles et de leurs composants.

D’après notre expérience, la concentration d’acide pur dans la solution de traitement se situe entre 3 et 5 %. Des quantités plus importantes augmentent le risque d’attaque des vernis, des bagues qui s’ouvrent facilement, et n’améliorent pas l’efficacité du nettoyage. Il convient de noter que le traitement le plus efficace consiste à ajuster la concentration et le temps de traitement, et que l’ajustement de chacun de ces paramètres doit être effectué au cas par cas.

Deux facteurs doivent être pris en compte lors de la réalisation du traitement :

⦁ La température de traitement doit être maintenue constante à 75-80 °C tout au long du processus.

⦁ Le traitement dure entre 2 et 4 minutes, selon la concentration et les récipients, et si possible en secouant les récipients ou la solution toutes les minutes, afin que l’attaque du produit soit plus efficace.

Une fois que les conteneurs ont été traités, en solution, ils doivent être lavés immédiatement avec de l’eau propre et tiède, qui doit être changée régulièrement pour éviter d’augmenter la concentration d’acide dans la solution. L’utilisation d’eau chaude a pour but de favoriser l’auto-séchage des récipients après le lavage.

La durée de ce processus de lavage peut être de 1 à 3 minutes, en fonction de la taille du récipient, afin d’obtenir un échauffement superficiel des récipients, ce qui entraîne ensuite leur séchage automatique, sans affecter la qualité du produit emballé.

Il faut veiller à ce que les récipients soient complètement secs après le traitement (d’où l’utilisation d’eau chaude lors du lavage), afin d’éviter les phénomènes d’oxydation ultérieurs. Ce n’est que si les conteneurs restent froids et humides que de nouveaux processus de corrosion peuvent se produire.

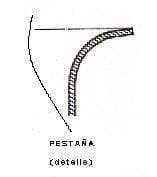

Ce processus peut être réalisé, par exemple, dans des cuves de stérilisation ouvertes, dont l’une peut être utilisée pour le traitement et l’autre pour le lavage. Ces cuiseurs doivent être en métal, de préférence en acier inoxydable, pour éviter les attaques acides. S’ils sont en fer, ils doivent d’abord être traités avec un antirouille pour éviter l’apport d’oxydes dans l’eau, ce qui pourrait causer des problèmes de piles galvaniques et, le cas échéant, l’absorption par le vernis de réparation du couvercle de la trappe.

Enfin, il faut tenir compte du fait que les zones où la rouille a disparu ou qui ne sont pas protégées (acier à l’air) seront gris foncé, en raison du processus de phosphatation de l’acier que ce processus entraîne et qui le protège en partie de la rouille ultérieure.

Ce procédé n’est pas applicable aux oxydations causées par un stockage prolongé dans des conditions défavorables, telles que le stockage dans des conditions d’humidité élevée, les changements de température et la condensation au point de rosée, le contact avec des cartons humides ou à forte teneur en sel, qui provoquent une corrosion par crevasses ou une corrosion fortement incrustée.

0 Comments