INTRODUCTION

A Dans l’industrie métallurgique, l’achat ou l’échange de composants prêts à l’emploi (phonos, couvercles à ouverture facile, dômes d’aérosols, etc. Cela peut se produire entre les fabricants d’emballages, car certains d’entre eux sont spécialisés dans les composants, ou entre les métallographes et les emballeurs. Pour ces cas, et aussi simplement dans le cadre de l’approvisionnement normal des industries de remplissage en boîtes avec leurs couvercles détachés, il est parfois bon de mettre en place un système de contrôle de la qualité pour ces composants déjà fabriqués.

Nous allons maintenant approfondir la question spécifique du contrôle de la qualité dimensionnelle des bouchons et des fonds. Ce qui est décrit ici est également valable pour l’installation directe d’un système de contrôle dans l’atelier de production d’une usine métallurgique.

Nous n’entrerons pas dans la définition des défauts, du plan d’échantillonnage, des niveaux de qualité, etc. Nous nous concentrerons sur les paramètres qui peuvent être contrôlés par des mesures concrètes, en fournissant les moyens de rendre ces mesures aussi simples que possible.

Il existe aujourd’hui des moyens de contrôle très sophistiqués qui permettent de mesurer automatiquement les principales élévations d’un fond marin. En raison du coût élevé de ces équipements, ils ne se justifient que lorsque le volume de travail est important. Il est donc difficile pour les petites entreprises de les acquérir. Les procédures expliquées ici utilisent des instruments simples et peu coûteux et sont conçues pour ce dernier type de société.

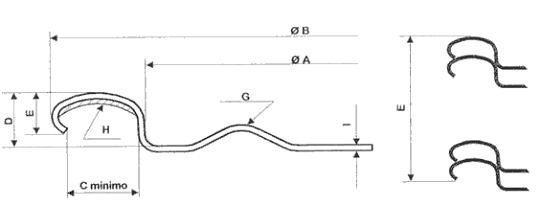

PARAMÈTRES À CONTRÔLERNous allons décomposer les mesures de base d’un fonds qui doivent être contrôlées. Pour ce faire, nous nous appuierons sur la figure n° 1.

Figure 1

LE TABLEAU SUIVANT RESUME :a) les dimensions à prendre – marquées de la même lettre que dans la figure -, b) le concept qu’ils reflètent ; et c) la tolérance normale appliquée dans ces mesures.

Pour l’épaisseur et le durcissement du fer blanc, nous nous référons aux normes internationales en vigueur. La largeur du canal n’a pas de tolérance, le gabarit de contrôle indique sa valeur minimale. Le profil du panel de fonds est celui convenu entre les parties.

CONCEPT DE DIMENSION TOLÉRANCES

- Epaisseur du fer-blanc Selon les normes

Dureté du fer-blanc Selon les normes A Diamètre de l’auge +- 0,05 mm. B Diamètre extérieur +- 0,20 mm. C Largeur minimale du canal – D Profondeur de l’auge +- 0,15 mm E Nombre de couvercles en 2″ (50,8mm) +- 2 unités G Profil du panneau – – Poids du composite +- 18,5 %.

D’autres paramètres peuvent être mesurés, mais nous ne les incluons pas dans ce document parce qu’ils sont soit plus compliqués, soit plus complexes.

– Rayon de la paroi de la cuvette. Bien qu’il soit important que les mesures soient correctes, leur vérification exacte nécessite des moyens complexes. Si la matrice de fabrication des fonds est bien entretenue, il ne devrait pas y avoir de variations.

Considérons que nous disposons déjà d’un tableau complet avec les valeurs des paramètres à contrôler. Il peut être composé comme ci-dessus, en ajoutant dans la colonne des tolérances les montants de chaque dimension. Avec lui en face de nous, nous pouvons commencer le contrôle.

ÉPAISSEUR Objectif : s’assurer que le fond présente une résistance mécanique suffisante. Instrument de mesure : micromètre à pointes fines ou semi-sphériques, de préférence numérique. Méthode : lecture directe.

DURETEObjectif : s’assurer que la base présente une résistance mécanique adéquate. Équipement de mesure : appareil de mesure de la dureté équipé des échelles Rockwell HR 15T et HR 30T. Méthode : voir le manuel d’utilisation de l’équipement dans chaque cas.

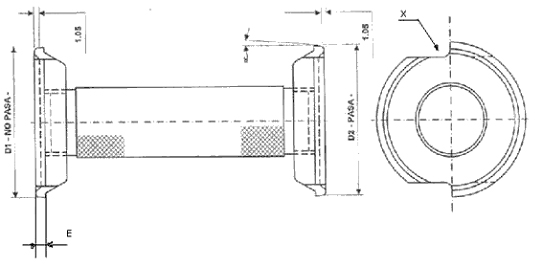

DIAMÈTREDE LA CASSETTE « A » Objectif : vérifier que le mandrin s’adapte correctement au fond lors de la fermeture. Instrument de mesure : jauge Go/No-go pour le diamètre de la cuve (ajustement du mandrin) selon le dessin de la figure n° 2 : Figure n° 2

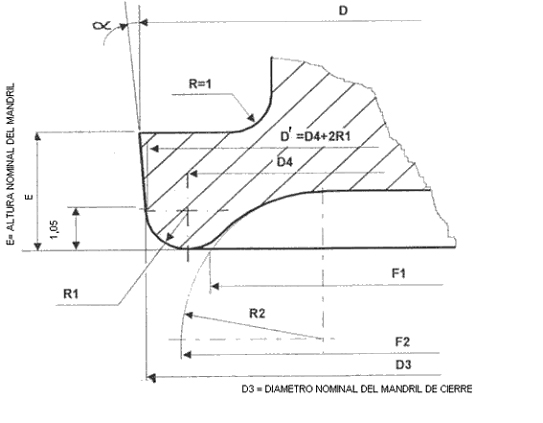

Ce calibre est constitué de deux mandrins semblables à deux mandrins, de diamètres différents. Chacune d’entre elles comporte deux évidements opposés en forme de « X », qui permettent de vérifier si elle est correctement positionnée sur la base du bol du couvercle. Pour calculer ses dimensions, il faut partir des valeurs du mandrin de blocage correspondant – voir figure n° 3 – et appliquer les formules suivantes

Figure 3

D1 (diamètre « sans passage ») = D3 (diamètre nominal du mandrin) + 0,03 mm. D2 (diamètre « passage ») = D3 (diamètre nominal du mandrin) – 0,12 mm.

La tolérance des diamètres D1 et D2 est de -0 +0,02. Les autres dimensions des deux plaques de jauge sont identiques à celles du mandrin. Même un mandrin usé pouvait être récupéré pour préparer le plat de « raisin sec ».

Méthode :– Calibre « no pass » : vérifiez si le couvercle est trop grand. Sur une surface plane et horizontale, placez l’étrier sur le plateau de couverture, incliné dans la zone des évidements à 90º. Placez l’étrier complètement sur la cuvette avec une légère pression et vérifiez ensuite – à l’aide de l’évidement – que le rayon de l’étrier est correctement positionné dans la cuvette du couvercle. Soulevez-le à la verticale, si le couvercle tombe, c’est qu’il est trop grand.

– Jauge de passage : détermine si le bouchon est trop petit. Positionnez l’étrier de la même manière que ci-dessus. Soulevez-le à la verticale, si le couvercle tombe, c’est acceptable, s’il monte avec la jauge, c’est trop petit.

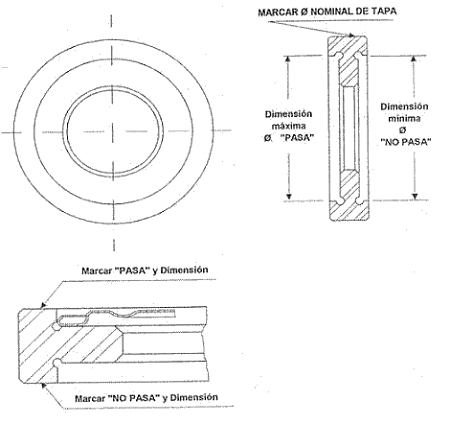

DIAMÈTRE EXTÉRIEUR « B » Objectif : prévenir d’éventuels problèmes dans l’alimentation des fonds.

Si leur diamètre extérieur est en dehors des mesures, cela peut entraîner des blocages dans l’alimentateur, les guides, les roues crantées, etc. Instrument de mesure : jauge « Go/no-go » pour le diamètre extérieur du fond.

Voir figure nº 4 : Figure nº 4

Le même a deux boîtiers de diamètre légèrement supérieur et craint que l’extérieur du couvercle. Les formules pour déterminer sa valeur sont :

Diamètre maximum « pass » = Diamètre extérieur du couvercle « B » + 0,21 / Tolérance -0 +0,02. Diamètre minimum « no pass » = Diamètre extérieur du couvercle « B » -0,21/ Tolérance -0,02 +0.

Méthode : Présentez les fonds investis sur chacun des deux côtés de la jauge (réussite et échec). Les fonds ne doivent pas entrer dans le logement du côté « sans laissez-passer », mais du côté « avec laissez-passer ».

Méthode alternative : mesure directe à l’aide d’un pied à coulisse.

LARGEUR MINIMALE DU CANAL « C » Objet : Assurer que, lors de l’opération de fermeture, la bride du corps est bien logée dans la bride du rabat, sans interférer avec la courbure du rabat.

Instrument de mesure : jauge de la largeur minimale de la carcasse selon la figure n° 5

Figure 5

Méthode : – Insérez la jauge verticalement entre la boucle et la paroi du bac du couvercle, comme indiqué dans la figure 5.

– La largeur du canal doit être suffisante pour permettre à la jauge de se déplacer librement sur le périmètre du fond.

Autre méthode : mesure directe au moyen d’un calibre.

PROFONDEUR DU BOUTEILLE « D » Objectif : a.

Le mandrin du dispositif de fermeture doit pénétrer correctement dans le couvercle. b. Que la capacité du récipient soit conforme à l’usage prévu.

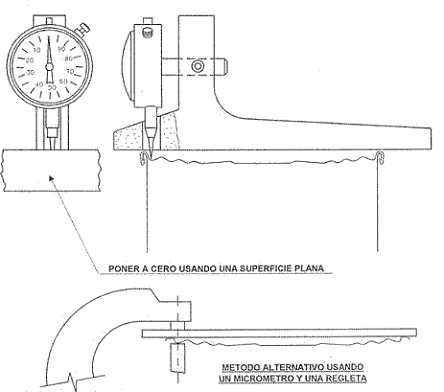

Instrument de mesure : procurez-vous sur le marché ou préparez une jauge comme le montre la figure 6.

Figure 6

Méthode : – Mettez le comparateur à zéro sur une surface plane.

– Vérifiez que lorsque la jauge est retirée de la surface plane, le stylet a une course qui lui permet d’atteindre une valeur supérieure à la profondeur de la cuvette à mesurer.

– Placez la base ou la règle de support du pied à coulisse sur la bride inférieure, en veillant à la positionner diamétralement et à ce que la jauge d’épaisseur soit en contact avec la base de la zone de la cuvette.

– Déplacez légèrement le calibre jusqu’à ce que vous trouviez le point de lecture maximale sur le cadran. À ce stade, nous aurons la mesure souhaitée.

Le stylet doit avoir une pointe fine et être suffisamment long. Afin de s’assurer que la base à mesurer est dans une position stable et ferme, il est conseillé de la soutenir sur un corps à brides de même diamètre.

Méthode alternative : mesure avec un micromètre et l’aide d’une règle, comme indiqué dans la figure n° 6. L’épaisseur de la bande et l’épaisseur du fer-blanc doivent être déduites de la lecture.

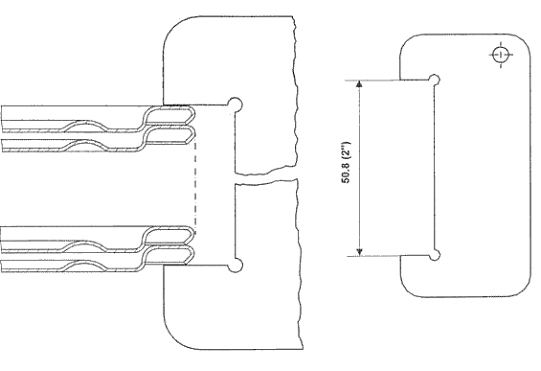

NOMBRE DE COUVERTS DANS 2 POUCES (50,8 mm) « E » Objet : Déterminer indirectement que la hauteur de courbure des couvercles est conforme aux spécifications. Cela garantit un mouvement fluide des fonds dans la sertisseuse et un scellage correct.

Instrument de mesure : pied à coulisse pour vérifier le nombre de couvercles dans 50,8 mm, conformément à la figure 7.

Figure 7

Méthode : – Insérez un nombre suffisant de bouchons pour remplir, sans pression ni jeu, la fente du calibre – Comptez le nombre de bouchons qui s’emboîtent. Méthode alternative : Réglez un pied à coulisse à 50,8 mm et utilisez-le comme calibre.

PROFIL DU PANNEAU DE FOND « G » Objet : assurer le bon comportement du fond pendant l’utilisation du conteneur. Instrument de mesure : visuel. Méthode : observation directe.

POIDS DU COMPOSÉObjectif : vérifier que le poids du composé contenu dans la bride inférieure est conforme aux spécifications.

Le composé joue un rôle important dans l’étanchéité du joint, il est donc essentiel qu’il soit présent dans la bonne quantité. Matériel de mesure : balance de laboratoire précise au mgr. Récipient résistant à la chaleur. Source de chaleur. Thermomètre (0 à 100 ºC).

Méthode :– Principe : peser la différence entre un arrière-plan avec et sans composé – Échantillon : quatre arrière-plan pris au hasard – Réactif : solution à 50 % d’alcool à 96º dans de l’eau – Séquence :

- Numérotez les fonds et pesez-les un par un.

- Plongez-les dans le réactif pendant environ 2 à 3 minutes, en maintenant le bain chaud, environ 90°C.

- Frottez le composé jusqu’à ce qu’il se détache, en veillant à ne pas endommager le vernis intérieur.

- Pour éliminer complètement le composé, il peut être nécessaire de mettre la bride à plat, à l’aide d’une pince, et de répéter l’opération.

- Pesez à nouveau les fonds, un par un.

- Déterminez le poids de chaque composé par différence.

- Calculez la moyenne arithmétique des quatre relevés.

COMMENTAIRESBien que dans certains essais une méthode alternative, par mesure directe, soit indiquée, il est préférable d’utiliser les jauges, pour les avantages suivants : – Avoir un critère constant et éliminer la possibilité d’erreur de mesure.

– Facilité de mise en œuvre. Formation du personnel très simple.