RÉSUMÉ

De nouveaux travaux, dans le cadre d’une série d’entre eux, pour améliorer la productivité. Il s’agit de savoir comment alimenter manuellement et de manière simple, une presse de première opération, dans une ligne de fabrication d’emballages de saucisses, avec une économie appréciable de métal.

INTRODUCTION

La méthode classique de fabrication d’un conteneur embouti de faible hauteur consiste à le fabriquer en deux opérations. Dans le premier, le disque est découpé, l’emboutissage et le façonnage du profil de son fond sont effectués, c’est-à-dire que pratiquement tout le récipient est réalisé. Mais en raison de l’étirement non uniforme du fer blanc ou du TFS, la bride ou le bord du fer blanc a un aspect irrégulier. Par conséquent, pour couper ce bord, une deuxième opération est nécessaire, en le laissant à la bonne taille et même dans toutes ses parties.

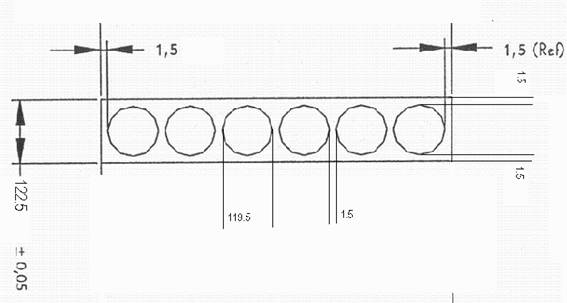

Pour les faibles cadences de production, la première opération est effectuée dans une presse manuelle ou automatique, équipée d’une course de vilebrequin et d’un système de pression plus faible adapté aux travaux d’emboutissage profond. Cette presse est alimentée par des bandes de fer blanc, qui doivent être découpées ou surdimensionnées afin de faciliter leur manipulation en fonction de la découpe appropriée pour l’empotage du conteneur. Cette coupe est nécessaire à la fois sur la largeur de la bande et sur la longueur de la bande, c’est-à-dire entre les coupes. Entre autres fonctions, il permet d’extraire le résidu de la courroie en une seule pièce sans générer de blocages. Ce surplus reçoit différents noms dans le jargon métallographique tels que : garniture, squelette, pointe, etc… Lorsque le conteneur empaillé est rond, la perte de matière due à ce concept est très importante. Voir figure nº 1 :

Figure n°1 Exemple de découpe dans une bande

Une façon de réduire ce découpage est de recourir à la coupe des bandes en zigzag. C’est la solution idéale mais coûteuse, car elle nécessite un équipement et des outils appropriés. Il existe une autre alternative beaucoup plus économique, qui est celle que nous détaillons maintenant. Il est conçu pour les petites installations avec peu d’activité. Quatre éléments doivent être mis en œuvre :

– Presse manuelle en position horizontale.

– Bandes coupées avec des mesures spéciales.

– Alimentation par gravité.

– Modification de l’outillage et de l’arrêt.

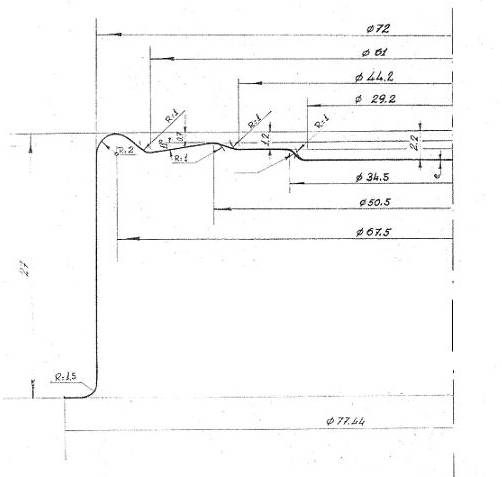

Pour mieux suivre le sujet, nous allons le faire à l’aide d’un exemple. Supposons que nous voulions réaliser une installation pour fabriquer en petite série un conteneur embouti de dimensions RO 71,5 x 27 selon le dessin n° 2.

Figure n° 2 : Conteneur embouti RO 71,5 x 27

PRESSE

Pour la première opération, nous avons besoin d’une presse manuelle d’environ 40 Tm, avec une course d’au moins 75 mm, équipée d’un coussin pneumatique, installée en position horizontale. Ce dernier point est fondamental pour notre affaire. La position horizontale est nécessaire pour permettre une alimentation en bande dans un plan vertical, comme nous l’expliquerons plus loin.

Toutes les presses ne peuvent pas être inclinées en position horizontale, mais avec quelques modifications, cela peut être réalisé. Par exemple, en ajoutant des supports arrière ou des pieds sur lesquels repose la partie arrière du corps de la presse.

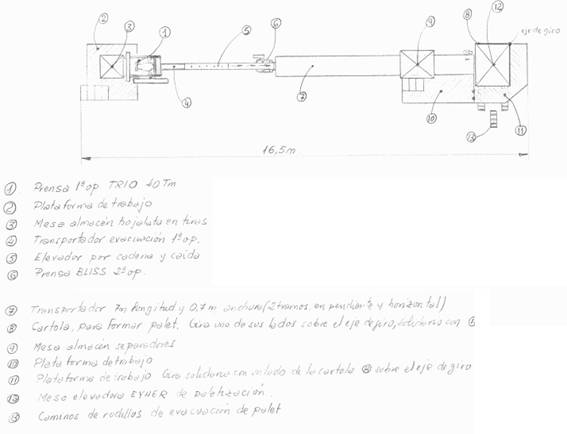

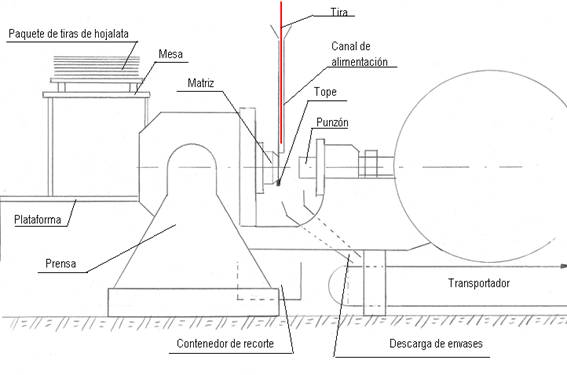

Nous n’entrerons pas dans le reste des machines de la ligne, car elles ne présentent aucune particularité. Un exemple de ce type d’installation peut être vu dans le dessin n°3.

Figure n°3 : Ligne de conditionnement de petites saucisses

CONCEPTION DES BANDES DE FER BLANC

Pour définir les dimensions de la tôle, nous tiendrons compte des éléments suivants :

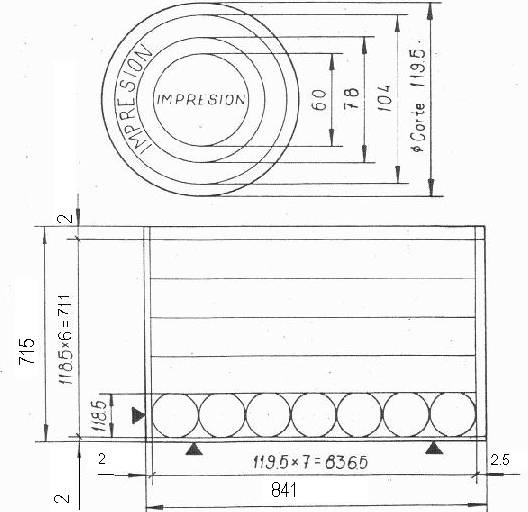

– La largeur de la bande sera plus petite que le diamètre de coupe de l’outil d’emboutissage profond. Une règle acceptable est de 1 mm plus petite que la découpe. Dans notre exemple, la coupe étant de 119,5 mm, la bande devrait être de 118,5 mm. Cela signifie une économie importante, car dans des conditions normales, il s’agirait de la coupe plus 3 mm. Cela représente une économie de 3,4 % en largeur.

– La distance ou le pas entre le coup et le coup, sera exactement la coupe. Cela nous évite de procéder aux coupes habituelles entre les coupes. Cela signifie une réduction de 1,25% de la longueur du matériel.

– Sur la base de ces prémisses, nous déterminerons le schéma de coupe et la taille appropriée de la lame. Dans la figure n° 4, nous représentons celle qui correspond à notre exemple.

Figure n° 4 : Schéma de coupe et dimensions du fer blanc RO 71,5 x 27.

Dans ce cas, si l’on compare cette dimension de la feuille avec celle que l’on obtiendrait avec des découpes conventionnelles, l’économie dépasse 4,5%, ce qui est beaucoup quand on parle du coût de la matière première de base.

ALIMENTATION DE LA PRESSE

Pour alimenter les bandes à la presse, dans notre exemple de dimensions 118,5 x 836,5 mm, nous devons prendre les mesures suivantes :

– Préparez une plate-forme pour l’opérateur, assez haute pour que la presse soit à un niveau bas. L’outil doit être à peu près à la hauteur du genou. Ainsi, lorsque l’opérateur prend la bande de fer blanc de la palette pour la déposer dans le canal d’alimentation, il n’aura pas besoin de lever les bras, car cela lui causerait une fatigue supplémentaire.

– La goulotte ou la trémie d’alimentation de la bande sera montée verticalement. Le plan d’alimentation vertical est défini par le tranchant du couteau de montage de la matrice. Ce canal est formé par de simples guides, qui contrôlent la bande dans toutes les directions sauf vers le bas. Sa bouche supérieure aura la forme d’une trémie ou d’un entonnoir, pour faciliter l’introduction de la bande. L’opérateur dépose la bande dans la carcasse puis la libère ; la bande descend jusqu’à ce qu’elle s’arrête, puis elle y retourne. Si la ceinture est très lourde, elle peut avoir besoin de freins légers pour amortir sa chute. Ils seront fabriqués dans un matériau qui ne raye ni ne marque le vernis de la bande, tel que le feutre, le cuir, etc… La figure n° 5 montre schématiquement tous ces composants.

– Une table sera placée sur la plate-forme pour recevoir la palette de bandes coupées. L’opérateur prendra les bandes une par une et les déposera dans la trémie. Il n’est pas nécessaire de synchroniser sa chute, car s’il tombe bientôt, il trébuchera sur le poinçon, qui à ce moment remplit le dernier récipient de la bande précédente, et attendra qu’il se lève pour se positionner au-dessus de la matrice. S’il arrive quand le coup de poing se lève. L’arrêt l’arrêtera et il restera dans la bonne position.

– Un conteneur sera placé sous la presse pour recueillir les morceaux de rognures qui tombent.

– Un guide de déchargement recevra les conteneurs à la sortie de la filière et les déposera sur le convoyeur de déchargement.

Figure n°5 : Schéma d’installation de la presse 1ère opération

La presse doit être équipée des protections appropriées pour garantir sa sécurité, ainsi que des contrôles de sortie des conteneurs ou de blocage.

MODIFICATION DE L’OUTILLAGE ET ARRÊT

Une butée doit être montée sur la face inférieure de l’outil, juste au niveau du tranchant de la lame. Voir figure n° 5. En abaissant le poinçon, il frottera doucement contre lui, sans endommager son tranchant. De cette façon, la bande se cassera en trois points à chaque coup de poing. Un point coïncidera avec le sommet, c’est-à-dire dans la partie inférieure de celui-ci, puisque lorsque la coupe est produite, comme il n’y a pas de coupe, la cassure sera générée. Les deux autres points seront placés de part et d’autre de la bande, leur largeur étant inférieure au diamètre de coupe.

En conséquence de tout cela, deux morceaux de fer blanc découpés apparaissent sous la forme de triangles courbés, qui tomberont sous les guides de déchargement du conteneur dans le conteneur de collecte.

Lorsque le poinçon est relevé, la bande de fer blanc retombe vers le bas, selon un parcours égal au diamètre de coupe jusqu’à ce que le bouchon l’arrête, et le cycle se répète.

RÉSULTATS

De cette manière simple, un double objectif est atteint :

– Réaliser des économies matérielles acceptables

– Veillez à ce que l’opérateur travaille en continu, avec une pédale de marche, de manière confortable, car sa tâche se limite à faire tomber des bandes dans la trémie de guidage. Cela permet de travailler à la vitesse maximale autorisée par la presse.

0 Comments