Un outil pour garantir votre journée de travail

Dans cet article, nous allons parler de la liste de contrôle opérationnelle et de la manière dont elle peut nous aider, en nous rappelant exactement ce qu’il est important de contrôler et de réaliser.

Pour de nombreux opérateurs, une charge est considérée comme telle lorsqu’on la regarde et qu’on voit une séquence de points à surveiller et à régler. Mais nous devons savoir que tout cela est là pour nous aider à être plus efficaces dans notre journée de travail.

Nous, les techniciens, devons comprendre et croire en cet outil. Si les contrôles sont déterminés à ces points, cela signifie que nous allons travailler pour assurer les meilleures conditions de fonctionnement de nos équipements, de nos processus et que nous devons les exécuter avec discipline.

Nous avons plusieurs points à vérifier et nous savons que chaque domaine a sa propre liste de contrôle spécifique, alors prenons trois exemples de contrôles :

LE DÉCORATEUR DE TIN (Dans une autre machine que nous devrons vérifier).

Nous allons maintenant simuler l’écart d’un paramètre pour montrer quel type d’impact il peut avoir sur les performances de l’équipement, la qualité du produit ou le processus global.

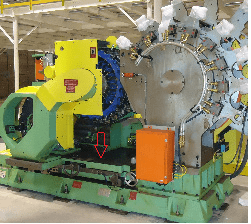

Dans ce cas, nous envisageons des décorateurs de Rutherford.

POINT 01 – PRESSION D’ÉJECTION DE LA BOÎTE ENDOMMAGÉE. (LES DÉGÂTS PEUVENT S’ENVOLER)

POINT 01 – PRESSION D’ÉJECTION DE LA BOÎTE ENDOMMAGÉE. (LES DÉGÂTS PEUVENT S’ENVOLER)

Ce point de contrôle doit être réglé comme recommandé par le fabricant. Dans ce cas, une pression de 90 PSI.

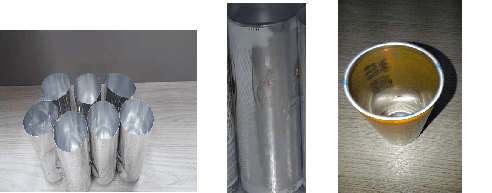

C’est le système qui assure l’expulsion de la canette, un capteur de présence.

Le système d’alimentation du décorateur dirige la boîte vers le mandrin et toutes les boîtes qui ne sont pas à 100% sur le mandrin seront considérées comme des boîtes endommagées et activeront le système d’éjection des boîtes endommagées (Trip).

Si cette pression est réglée à des valeurs inférieures aux valeurs recommandées, on court le risque d’une mauvaise éjection, de ne pas retirer la boîte du mandrin au bon moment.

Si elle n’est pas éjectée correctement, la canette peut tomber dans des endroits non désirés et causer des dommages tels que :

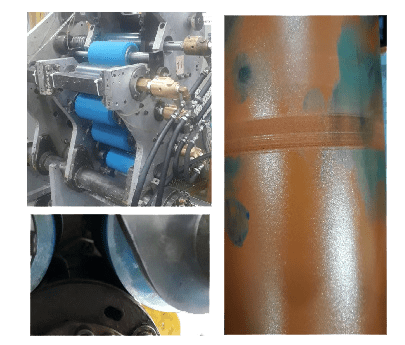

Coupe blanquette

Les blanquettes sont chargées de transférer l’image finale sur la boîte. sont constitués d’un caoutchouc spécial et reçoivent l’encre des plaques d’impression.

Il existe des imprimantes 6 couleurs et 8 couleurs, ce qui signifie que vous pouvez imprimer des panneaux avec jusqu’à 8 couleurs différentes.

Le blanchet reçoit toutes les impressions de chaque plaque, de chaque couleur et fait l’impression finale sur la boîte. Étant donné qu’ils sont fabriqués en caoutchouc, ils sont très sensibles et sont généralement endommagés la plupart du temps par des canettes Trip endommagées.

Rouleau applicateur de vernis coupé

Le rouleau applicateur est un élément de la machine de revêtement et est chargé d’appliquer le revêtement sur tout le périmètre de la boîte. Il est également fabriqué avec un caoutchouc spécial et est très sensible. Il existe de nombreuses possibilités d’endommager un rouleau applicateur, mais la plus grande cause de dommage peut être une boîte de déclenchement mal éjectée.

Rupture de la plaque d’impression / rouleau principal coupé.

Pour la même raison mentionnée ci-dessus, nous pouvons endommager les plaques d’impression et les rouleaux principaux, une fois que la mauvaise éjection de la canette se produit, elle peut se coincer dans le boîtier de support des encriers et toucher la plaque ou le rouleau. Ces dommages provoquent des défauts d’impression qui affectent directement la qualité du produit.

POINT 02 – PRESSION D’AIR DU CYLINDRE DU CHARIOT D’IMPRESSION. (CYLINDRE D’AIR DE DÉCLENCHEMENT DU CHARIOT)

POINT 02 – PRESSION D’AIR DU CYLINDRE DU CHARIOT D’IMPRESSION. (CYLINDRE D’AIR DE DÉCLENCHEMENT DU CHARIOT)

Ce point de contrôle doit être réglé comme recommandé par le fabricant.

Dans ce cas, la pression se situe entre 130 et 150 PSI.

En continuant dans la séquence de l’événement de déclenchement d’une panne due à une boîte endommagée, nous avons une série de mouvements qui sont déclenchés dans le décorateur.

Cette boîte a été éjectée en laissant le mandrin à découvert et le décorateur doit effectuer un mouvement de rétraction du chariot d’impression.

Cet ensemble du chariot s’éloigne grâce à l’action des cylindres pneumatiques qui le font se retirer et revient à sa position initiale d’impression, laissant ainsi le mandrin sans boîte et le passage découvert sans contact avec le blanchet.

Ce système fonctionne à très haute pression en raison du poids de tous les ensembles qui sont reliés au chariot.

Si, lors du contrôle de routine, vous trouvez des valeurs inférieures aux valeurs spécifiées, nous courons un risque sérieux de dysfonctionnement dans le mouvement de la voiture. Ce dysfonctionnement est à l’origine de certains dysfonctionnements de l’équipement et de défauts d’impression.

Génération d’événements de voyage

Défauts d’impression

Impression interne

POINT 03 – PRESSION D’AIR DE REJET DANS LA CHAÎNE À GOUPILLES. (SOUFFLAGE DE LA CHAÎNE À BROCHES)

POINT 03 – PRESSION D’AIR DE REJET DANS LA CHAÎNE À GOUPILLES. (SOUFFLAGE DE LA CHAÎNE À BROCHES)

Cet élément de test fait partie de la séquence d’événements de la boîte endommagée et il est de la plus haute importance d’avoir un contrôle efficace de cet élément. Dans ce cas, 60 PSI.

La pression d’air de la chaîne d’éjection doit rejeter une séquence de boîtes due au mouvement du chariot d’impression par événement Trip et toute valeur inférieure à la spécification, peut nous apporter de sérieux problèmes de rejet, leur permettant ainsi de passer des boîtes avec des défauts d’impression ou sans lithographie.

Ce type de défaillance est normal lors d’un déclenchement, mais l’important est de maintenir le positionnement des pics d’air et les pressions dans les limites des spécifications pour assurer le rejet.

Nous pouvons donc dire de manière générale que la liste de contrôle nous aide à être proactifs, en identifiant les déviations avant la génération de problèmes et nous donne préventivement le temps d’agir dans les ajustements de ces paramètres, apportant ainsi les corrections nécessaires qui garantiront le fonctionnement des équipements et des processus.

Il est très important de former le technicien à la liste de contrôle avant qu’il n’entre en fonction.

0 Comments