Résistance physique des conteneurs métalliques

L’étude des propriétés physiques des récipients, prend une importance particulière depuis le moment dans lequel l’utilisation du fer blanc avec l’acier de Double Réduction a commencé fondamentalement par des raisons économiques, bien qu’aussi ils soient intervenus des intérêts concrets des siderurgies, avec l’intention de standardiser leurs processus d’amélioration dans la fabrication de ce type d’aciers pour récipients.

Étant donné l’impossibilité d’établir une relation entre l’ensemble produit-format-processus et l’épaisseur du récipient nécessaire, nous devons définir un autre concept de récipient, différent de celui mentionné ci-dessus, mais qui réunit l’épaisseur, la conception géométrique et les caractéristiques mécaniques de l’acier, et qui permet d’assurer son intégrité en toute circonstance, du processus et de la manipulation du récipient, à condition que les exigences ne dépassent pas ce qui pourrait être compris comme une utilisation normale. Il s’agit d’évaluer la résistance physique du conteneur.

Nous définirons donc la résistance physique de l’emballage comme celle requise par l’emballage pour rester indéformé dans des conditions normales de traitement et de manipulation après la fabrication de tout produit et jusqu’à la fin de sa demi-vie estimée ou jusqu’à son ouverture pour la consommation du produit conservé.

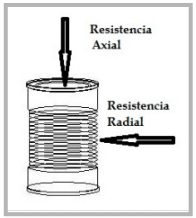

La résistance physique d’un récipient est déterminée par la capacité du récipient à résister à la déformation face aux contraintes radiales et axiales, de sorte qu’aucune d’entre elles ne puisse provoquer une rupture ou une déformation permanente du récipient. De cette manière, nous définirons deux composantes impliquées dans la formation de l’endurance physique :

1 RESISTANCE RADIALE (Rr)

Elle est mesurée dans la direction du rayon du cylindre ou sur la paroi du corps du récipient (latéralement par rapport à sa position d’appui habituelle) et détermine les pressions à supporter au cours du processus de stérilisation, de refroidissement, d’étiquetage et de manipulation ultérieure.

2 RESISTANCE AXIALE (Ra)

Il est évalué selon l’axe du cylindre (dans le sens de la hauteur du conteneur) et détermine les contraintes à supporter dans les processus de stockage et de transport.

Il existe trois facteurs intrinsèques à la conception du conteneur, qui interviennent directement dans les résultats obtenus lors de la mesure des forces nécessaires pour vaincre les deux résistances :

- Épaisseur du matériau.

- Caractéristiques mécaniques de l’acier (trempe et limite d’élasticité)

- Conception du corps du conteneur (profil de l’embarquement).

Chacun de ces paramètres intervient à un degré plus ou moins élevé dans l’obtention des deux résistances, mais fondamentalement, c’est la conception des perles qui intervient dans un plus grand pourcentage dans la résistance du récipient, de sorte que toute variation de l’un des autres facteurs pourrait impliquer immédiatement un changement dans les caractéristiques de la planche du récipient.

Résistance radiale

La résistance radiale des conteneurs est déterminée par la pression en bar (1 Atm = 1,033 bar) que le conteneur peut supporter sans que le corps ne se plaque, c’est-à-dire sans qu’il n’implose en formant une partie plus ou moins plate ou enfoncée sur le profil normal du corps du conteneur.

La résistance radiale dont un conteneur a besoin est déterminée par le processus auquel il va être soumis ainsi que par sa manipulation ultérieure.

Dans ce processus, il est nécessaire de prendre en compte les facteurs qui interviennent directement dans la diminution ou l’augmentation de la résistance radiale. Ces facteurs sont :

- Température de fermeture.

- Headspace

- Processus de stérilisation et de refroidissement (contre-pression de refroidissement)

- Manipulation (coups).

Chacun de ces facteurs affecte la résistance radiale du conteneur d’une manière différente. Nous allons expliquer l’influence de chacun d’entre eux sur les variations de la résistance radiale.

La température de scellement a un effet, car plus la température de scellement est élevée, plus le vide créé dans l’emballage est important, en raison de l’expansion du produit emballé avec la température.

L’espace de tête (espace occupé par l’air entre le produit et le couvercle) a un effet inverse de celui indiqué ci-dessus. Plus l’espace de tête est grand, plus l’expansion autorisée est importante, mais cet espace est limité par le poids net (poids du produit déclaré) et par la réglementation, et doit être inférieur à 10% de la hauteur du conteneur (arrêté du 13 février 1984). (1 )

La stérilisation et le refroidissement sont fondamentaux, car il est nécessaire que ces processus soient contrôlés au moyen d’une contre-pression adéquate, pour éviter une déformation irréversible du récipient par défaut (bombement) ou par excès (panneautage).

Enfin, la manutention des conteneurs pleins, le vidage des paniers, la palettisation, l’étiquetage, doivent être effectués avec soin pour éviter les chocs sur la paroi du conteneur. Un coup qui déforme l’embarquement diminue considérablement la résistance radiale du conteneur, et pourrait le panneau une fois qu’il a atteint la température ambiante.

La résistance radiale minimale qu’un récipient doit présenter pour une manipulation correcte sans déformation doit être d’au moins 1 bar au-dessus du vide interne du récipient rempli. Si le vide à l’intérieur du récipient après traitement et fermeture est, par exemple, de 0,2 bar, la résistance du récipient vide doit être d’au moins 1,2 bar.

Résistance axiale

La résistance axiale est déterminée par le Kg-f que le récipient est capable de supporter sans céder, appliqué dans la direction de l’axe du cylindre. Il s’agit d’une mesure de la résistance des conteneurs lors du stockage (empilage) et du transport.

En tenant compte d’un processus de stockage normal, estimons les exigences de résistance axiale d’un conteneur.

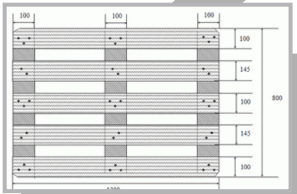

Considérons, par exemple, un processus normal de stockage de conteneurs, dans lequel nous disposons de 3 palettes de boîtes de ½ kg pleines du format RO 425/73, dont les dimensions sont de 73 mm de diamètre, 420 ml de capacité et 109,5 mm de hauteur fermée, chaque palette contenant 2880 boîtes (10 couches de 288 boîtes chacune).

Le poids de chaque palette sera d’environ 1440 kg, et les trois palettes, empilées les unes sur les autres dans un entrepôt, donnent un poids total d’environ 4320 kg.

La palette sur laquelle les conteneurs sont placés est de conception médiocre (mais malheureusement assez courante) avec plusieurs planches de support inférieures d’une épaisseur qui, dans certains cas, est insuffisante et ne couvre généralement pas toute la surface de la palette, ce qui signifie que sa surface de support, dans le pire des cas, est limitée à la surface des neuf blocs de support de ces planches, et dans d’autres cas signifie que les conteneurs sont partiellement supportés, ce qui diminue leur résistance axiale.

En prenant le cas le plus défavorable, si nous estimons que chaque bloc de bois a une surface double de celle du couvercle du conteneur que nous considérons, le poids des trois palettes, tel que défini ci-dessus, le poids total, serait supporté par un minimum de 18 conteneurs, de sorte que chaque conteneur supporterait un poids que nous pourrions estimer à :

4320 / 18 = 240 Kg

Le résultat obtenu, 240 kg par conteneur, peut être considéré comme le cas le plus défavorable dans les conditions de stockage, bien que d’autres circonstances puissent être estimées (comme le transport sur transpalette) dans des sols non uniformes, qui dans certains cas pourraient exiger une plus grande résistance des conteneurs.

Par contre, ce résultat peut être favorisé si la répartition du poids est améliorée par un plus grand nombre de planches de support (et d’une épaisseur suffisante pour qu’elles ne cèdent pas sous le poids) ou il peut être aggravé si la surface des blocs est plus petite et ne recouvre pas complètement les récipients.

Le cas hypothétique le plus avantageux pour le conteneur est celui où la répartition des poids est totalement uniforme, de sorte que chaque conteneur ne recevrait que le poids des conteneurs situés immédiatement au-dessus de lui, soit 30 x 0,5 = 15 kg, ou plus généralement (4320 kg au total parmi les 288 conteneurs de la couche inférieure).

Comme dans le cas précédent, nous devons prendre en compte les différents facteurs qui peuvent affecter la résistance axiale, et donc le comportement final du conteneur.

Tout d’abord, la résistance axiale est améliorée par les caractéristiques du métal utilisé dans sa fabrication. Une plus grande épaisseur et une plus grande dureté (ou limite élastique) rendent un récipient plus résistant, mais elles le rendent aussi plus cher, en particulier l’épaisseur.

Deuxièmement, la résistance axiale se dégrade avec la formation de l’arête (utilisée pour améliorer la résistance radiale).

La tendance actuelle étant de fabriquer des récipients avec du fer blanc plus fin (en remplaçant en partie la résistance à l’épaisseur par une résistance à la dureté), il est nécessaire d’optimiser la conception de l’embarquement, de sorte que les deux résistances soient combinées avantageusement, c’est-à-dire que la résistance radiale du récipient soit améliorée et que la résistance axiale soit réduite le plus possible.

0 commentaires