Informations pour la construction de conduits de cheminée dans les usines de métallurgie.

USAGE

Le chapeau est une pièce qui termine l’extrémité d’un tuyau ou d’une cheminée pour la conduction du gaz. Il est toujours situé à l’extérieur, sur le toit de l’installation industrielle et peut avoir différentes fonctions, entre autres :

– Faciliter l’accès à l’air extérieur.

– Permettre aux gaz générés dans le processus industriel de s’échapper vers l’extérieur.

– Empêcher la pluie, la grêle ou d’autres agents atmosphériques de pénétrer dans l’installation industrielle.

– Empêcher l’introduction d’éléments étrangers dans le conduit qu’ils protègent, tels que des feuilles, du plastique, du papier, des oiseaux, etc. qui pourraient entraver la conduction.

Il reçoit ce nom en raison de sa ressemblance avec un petit chapeau, qui couvre la tête ou l’extrémité d’un tuyau de gaz vertical.

Sa forme et sa conception interne sont liées à sa fonction dans l’installation. Dans le cas de l’industrie métallurgique, son utilisation est fréquente et est presque toujours associée à des points où la combustion ou l’application de chaleur est générée avec le dégagement de substances volatiles. Il est notamment utilisé dans :

– Fours de polymérisation dans les lignes de revêtement de feuilles.

– Fours de séchage de l’encre sur des lignes de lithographie à feuilles.

– Fours pour la polymérisation de joints en caoutchouc sur les capsules et les fonds.

– Fours de polymérisation pour les vernis de protection des soudures latérales.

– Lignes de fabrication de récipients de boissons en deux parties.

– Etc.

La construction de ces chapeaux est confiée à des maisons spécialisées dans les gazoducs, mais il n’est pas toujours justifié de les commander, soit parce qu’il n’y a pas d’entreprises de ce type à proximité, soit en raison du faible volume de travail ou de la simple économie. C’est donc parfois la même entreprise métallurgique qui peut s’occuper de la conception et de la construction de ces derniers. C’est pourquoi nous présentons dans cet ouvrage comment définir, en fonction de son utilisation, les caractéristiques d’un bonnet pour cette industrie.

PAC D’ASPIRATION

Il est utilisé pour l’admission d’air de l’extérieur. Un cas typique de cette utilisation est la dernière partie des fours de type tunnel, utilisés dans les lignes de revêtement et d’impression de paquets de laminés plats.

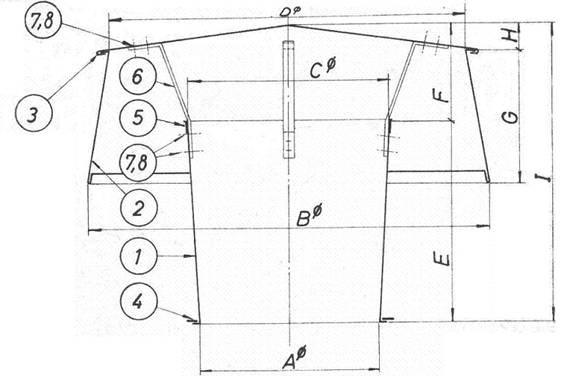

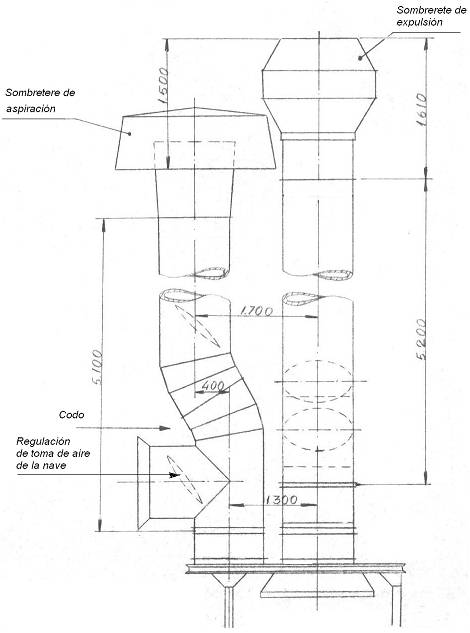

Dans cette zone, il est nécessaire d’appliquer une grande quantité d’air frais provenant de l’extérieur, pour refroidir les feuilles avant qu’elles ne soient empilées, une fois que la phase de polymérisation et de séchage des vernis et des encres est terminée. Cet air est extrait de l’atmosphère au moyen de puissants ventilateurs. Ils sont alimentés en air de l’extérieur par des conduits qui partent du toit de la salle de lithographie. Ces tubes doivent être protégés par des capuchons qui permettent cette prise, appelée type « aspiration ». Le dessin nº 1 montre une section en élévation d’une sobrerote de ces caractéristiques.

Figure n°1 : Débordement de l’aspiration

Son but est de couvrir l’embouchure de la cheminée, en permettant à l’air atmosphérique de passer par un orifice, en forme de couronne circulaire et placé à sa base.

Il se compose d’un tubage 1, d’un prolongement de la cheminée, d’un couvercle 3, qui couvre l’ensemble et d’une jupe ou bouclier 2, qui protège les côtés. Tout cela structuré sur un cadre.

Les capots sont fabriqués en tôle galvanisée et en plaques ou profilés d’acier. Le tableau 2 énumère chacune des parties du chapeau d’aspiration de la figure 1, en indiquant la quantité, la désignation, le matériau ou les remarques nécessaires pour chaque composant.

Tableau 2 : Matériaux pour le capot d’aspiration.

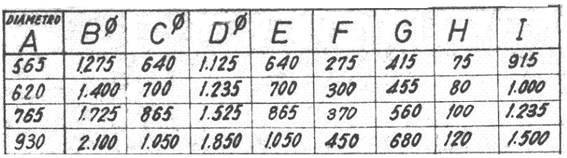

Les dimensions d’un capot sont déterminées par le diamètre du tuyau qu’il protège. Dans le cas des fours de lithographie, le diamètre de ces tuyaux est généralement toujours supérieur à 500 mm. Comme exemple pratique de dimensionnement pour différents diamètres de cheminée, nous incluons le tableau nº 3 où plusieurs sont regroupés.

Tableau 3 : Dimensions de la hotte d’aspiration en fonction du diamètre de la cheminée

Les capots sont montés au moyen de brides boulonnées à l’extrémité du conduit.

BONNET D’EXPULSION

Il est parfois nécessaire de renvoyer à l’atmosphère des fluides générés au cours du processus qui ne nuisent pas à l’environnement. Il peut s’agir d’air chaud, de vapeur d’eau, etc. Un exemple normal dans une usine d’emballage est l’air chaud produit lors du refroidissement des feuilles de stratifié plat à la sortie des fours de la section de lithographie.

L’air froid apporté de l’extérieur, une fois qu’il a traversé les pales de la dernière section du four, s’est réchauffé et doit être évacué du bâtiment pour ne pas le surchauffer. On utilise des extracteurs qui le font monter par la cheminée vers l’extérieur. Dans les régions froides ou en hiver, cet air peut être utilisé comme élément de chauffage dans le bâtiment.

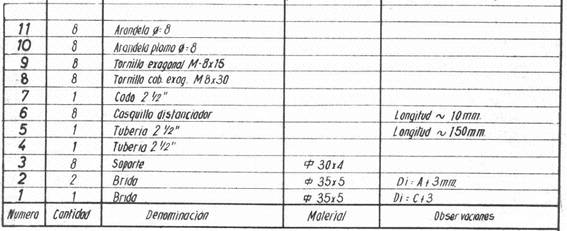

Les capots situés au sommet des conduits de sortie d’air doivent permettre l’évacuation de cet air, tout en protégeant la cheminée des intempéries et des éléments étrangers. La figure 4 montre une section d’élévation d’un type de bonnet d’expulsion. Sa forme est celle de deux troncs de cône en position opposée l’un par rapport à l’autre, réunis par un cylindre.

Figure n°4 : Débordement de la sortie d’air vicié

En son centre se trouve un entonnoir collecteur de pluie avec une sortie latérale. Cet entonnoir, ainsi que les troncs de cônes extérieurs, sont montés sur un cylindre inférieur qui se raccorde à la cheminée de sortie. Cet entonnoir a un diamètre supérieur à celui de l’embouchure de la cheminée, et est couplé à celle-ci à une certaine hauteur, ce qui facilite l’écoulement des gaz vers l’extérieur, car il présente une sortie de celle-ci en pente douce et annulaire.

Pour l’élimination de la pluie qui n’est pas recueillie par l’entonnoir, une séparation est maintenue entre le tronc du cône inférieur et le cylindre d’union avec la cheminée, au moyen d’entretoises (nº 6 dans le dessin), à travers lesquelles s’écoule l’eau qui s’écoule le long des parois intérieures de la cheminée.

Comme pour les hottes d’aspiration, ce type est également normalement fabriqué en tôle galvanisée, mais si les fluides en circulation contiennent beaucoup de vapeur d’eau, comme dans le cas des fours de séchage de peinture à l’eau, il est conseillé de les fabriquer en acier inoxydable. Le tableau 5 indique la quantité, la désignation et le matériau des composants de ce bouchon, bien que la tôle, qui doit avoir une épaisseur de 1 mm, ne soit pas incluse.

Tableau 5 : Matériaux pour le capot d’éjection.

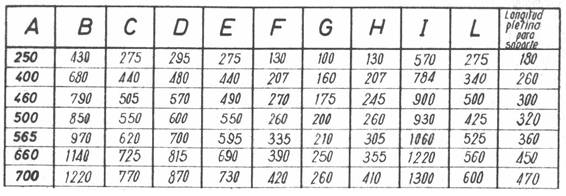

Comme dans le premier cas, nous incluons également un tableau avec les dimensions de ce type de chapeau de cheminée pour différents diamètres de cheminée. En raison de la diversité de leurs utilisations, leurs diamètres peuvent varier considérablement, bien que dans l’industrie métallurgique, ils dépassent rarement la valeur de 1000 mm. Voir tableau nº 6.

Tableau 6 : Dimensions du chapeau des gaz d’échappement en fonction du diamètre de la cheminée

Il est également monté sur la cheminée au moyen de brides. Voir détail K du dessin n° 4.

INSTALLATION

Pour une installation correcte des sorties de cheminée, équipées de différents types de chapeaux de cheminée, les recommandations suivantes doivent être prises en compte :

– S’il y a des obstacles à franchir le long du tracé de la tuyauterie, tels que des fermes ou des lucarnes dans la structure du toit du bâtiment, il faut utiliser des coudes lisses pour ne pas entraver l’écoulement des fluides.

– Les cheminées doivent être surélevées le plus haut possible au-dessus du toit, dans la mesure où leur sécurité d’ancrage le permet, pour améliorer le tirage d’évacuation.

– Si, en raison des exigences de l’équipement, une entrée d’air extérieur et une sortie de gaz sont très proches l’une de l’autre, elles doivent être séparées d’une certaine distance au moyen de coudes installés le long des cheminées. Cela réduit la possibilité que les fluides déplacés par le bouchon de décharge retournent dans le vaisseau via le bouchon d’aspiration.

– Par ailleurs, en cas de proximité des sorties et des entrées, la sortie d’air chaud doit toujours se trouver à un niveau supérieur à l’entrée d’air froid. De cette façon, les gaz chauds, qui auront tendance à augmenter, s’éloigneront de l’entrée d’air froid, qui se trouve à un niveau inférieur, réduisant ainsi la probabilité de recirculation.

Un exemple pratique d’une installation dans laquelle toutes ces suggestions ont été prises en compte est présenté dans le dessin n° 7.

Figure n°7 : Installation des boîtes à chapeaux.

Dans le montage présenté sur ce dessin, il est possible de régler l’entrée et la sortie d’air, en le prélevant en partie à l’intérieur du bâtiment, au moyen d’un « T » avec une soupape insérée dans la cheminée.

0 Comments