Les récipients en métal sont souvent lithographiés à l’extérieur et vernis à l’intérieur. La lithographie du corps de l’emballage – et parfois aussi du couvercle – intègre toutes les informations commerciales et juridiques que le produit requiert. Son design est très important et les grandes entreprises s’en occupent avec beaucoup d’intérêt en raison du prestige de l’image de marque qu’il véhicule.

Les sociétés de publicité étudient votre croquis et les studios de photo-litho le traduisent dans sa taille finale, ce qui donne lieu à la coloration et à la gamme de couleurs. La conception de cette tache est différente selon le type d’emballage et son procédé de fabrication. Pour son étude, nous distinguerons les groupes suivants :

– Corps de conteneurs en trois parties avec des soudures latérales.

– Emballage des saucisses

– Couvre

Dans chacun d’eux, la lithographie extérieure et le vernis intérieur doivent être étudiés séparément.

La lithographie est protégée par un vernis de finition, donc extérieurement ces deux opérations doivent être considérées séparément. Les techniques d’impression sont très précises en ce qui concerne le positionnement du spot, tandis que les systèmes de vernissage sont moins précis. Cela signifie que les tolérances qui peuvent être prises en compte dans le dimensionnement sont plus larges dans le second cas que dans le premier.

CORPS DE CONTENEURS EN TROIS PARTIES

Le développement de ces corps est un rectangle, dont la base coïncide avec la même plus la perte de chevauchement pour la soudure et sa hauteur avec la hauteur du corps plus le matériau nécessaire à la fermeture.

- A) Pour le calibrage de la tache lithographique, il faut tenir compte des éléments suivants

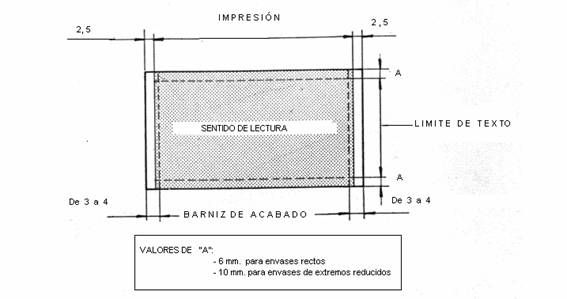

– 1º. Parallèlement à la hauteur, il est nécessaire de laisser une zone non imprimée sur les deux bords pour permettre le chevauchement pour le joint – perdu – et pour effectuer la soudure sans difficultés. La contamination de cette zone par des encres ou des vernis altère le passage du courant électrique, ce qui provoque des pannes de pulvérisation et de soudage. Une valeur appropriée est de 2,5 mm par pièce. Voir figure 1.

Figure 1

– 2º. Le vernis de finition est appliqué sur l’impression et doit laisser libre au moins les mêmes surfaces que celles indiquées au point 1. Comme nous l’avons déjà indiqué, comme son application est moins précise, il convient que les réserves de vernis soient légèrement plus importantes pour éviter que les zones mentionnées ne soient envahies. Ils peuvent être définis entre 3 et 4 mm par côté. Voir figure 1

– 3º. Les zones supérieure et inférieure du rectangle, qui feront partie de la fermeture du corps avec le couvercle et le fond, bien qu’elles puissent être recouvertes d’encre ou de vernis – puisque leur influence sur la fermeture est négligeable -, ne doivent pas contenir de textes car ils pourraient disparaître à l’intérieur de celui-ci. Une valeur d’exemption de texte appropriée est de 6 mm. Voir figure 1. Dans le cas des conteneurs entaillés – avec un diamètre réduit aux extrémités – le diamètre doit être porté à au moins 10 mm afin de couvrir également cette zone.

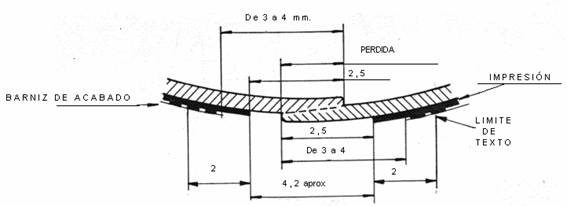

La figure 2 montre une coupe transversale de la couture où sont indiquées les valeurs des conditions mentionnées ci-dessus.

Pour l’encollage de la tache de vernis intérieur, il faut prendre en compte les mêmes critères que ceux indiqués au point 2 ci-dessus.

Pour la conception de la lithographie en termes de distribution de contenu, il y a deux cas :

- a) Emballage cylindrique : il peut être considéré comme un ensemble unique et les images et les textes peuvent être distribués selon le goût du concepteur.

- b) Emballage à base rectangulaire : le contenu doit être réparti sur quatre côtés différents, en évitant de placer des textes et des illustrations dans les coins, car ceux-ci peuvent être déformés en raison de l’étirement du matériau. La soudure latérale sera également située sur l’une d’entre elles. Dans le cas des récipients de forme ovale, les mêmes critères peuvent être suivis ou, du moins, le design peut être positionné sur deux côtés coïncidant avec les zones de moindre courbure.

EMBALLAGE DES SAUCISSES

Pour la diffusion de la lithographie, il faut tenir compte du fait que, dans ce cas, le matériau subit un étirement important, de sorte que la forme des figures et des textes est déformée sur l’emballage fini de manière significative par rapport à l’impression à plat. Cette déformation est minimale sur le fond du conteneur, s’accentuant progressivement sur la paroi du conteneur, pour atteindre un maximum au voisinage de la bride.

Il est donc nécessaire de concevoir la décoration déformée dans un premier temps, afin qu’après le montage, elle ait l’apparence souhaitée. Cette modification dépend de nombreux facteurs, tels que : la forme et les dimensions du récipient, le type de matrice utilisé, les caractéristiques du matériau, la lubrification utilisée ….. Afin de réaliser une bonne conception lithographique dans ces cas, une étude préalable de cette déformation est nécessaire, afin qu’elle puisse être corrigée lors de l’impression à plat. L’une des procédures utilisées à cet effet consiste à utiliser des jauges, qui consistent à imprimer une série de cercles concentriques sur un matériau identique à celui qui sera utilisé dans la production normale, séparés les uns des autres par une mesure constante – par exemple un millimètre – jusqu’à un diamètre maximal qui coïncide approximativement avec le diamètre de coupe de la matrice. Les échantillons sont ensuite découpés à l’emporte-pièce dans des conditions de fabrication standard : même emporte-pièce et lubrification. L’évolution des déformations le long de la hauteur du conteneur est vérifiée. Après les avoir évaluées, on fait déformer le dessin du décor dans les mêmes proportions, mais dans le sens inverse pour qu’à la fin les résultats soient ceux souhaités. Ces jauges – ou échantillons – doivent également être vernies afin de garantir la comparabilité des résultats.

Les résultats ne sont jamais optimaux car les déformations sont généralement assez aléatoires. Par conséquent, en plus des précautions ci-dessus, les règles suivantes doivent être prises en compte lors de la conception de la lithographie d’un récipient embouti :

1º- La conception doit être très simple, moins il y a de contenu, mieux c’est.

2º- Il sera concentré autant que possible au fond du récipient, où la déformation est minimale. Au moins les textes importants devraient aller dans ce domaine

3º- Aucun texte ne doit être placé dans le dernier tiers de la hauteur du conteneur, la zone la plus proche du rebord, car c’est la zone qui subit la plus grande déformation.

4º- L’illustration doit être réduite à des formes courbes et irrégulières. Les lignes droites et les figures géométriques régulières apparaîtront déformées.

Il existe d’autres procédures plus complexes utilisant des équipements sophistiqués et coûteux pour étudier les déformations, mais les résultats obtenus sont acceptables.

Dans le cas des conteneurs emboutis, il n’est pas nécessaire de réserver une zone, de sorte que les laques intérieures et extérieures peuvent être pleines. Il en va de même pour les revêtements de liaison, les revêtements de finition ou les encres appliquées en masse.

Dans le cas de flans fortement chargés, il est parfois conseillé de réserver la zone de découpe, car ils génèrent des « franges » ou des « fils » de vernis lors du remplissage qui contaminent l’emballage.

TAPAS

L’impression doit être positionnée sur le panneau du couvercle, et il n’est pas judicieux qu’elle envahisse la paroi verticale du flacon, car même un léger décalage dans la découpe du couvercle gâcherait l’apparence de ce dernier. Une règle empirique serait de prendre comme valeur de référence pour la limite d’impression, le diamètre du centre du poinçon de la matrice de la capsule. Quant à la limite de texte, elle devrait être encore plus petite, environ le diamètre susmentionné du centre du poinçon moins deux fois le rayon du creux, arrondi vers le bas.

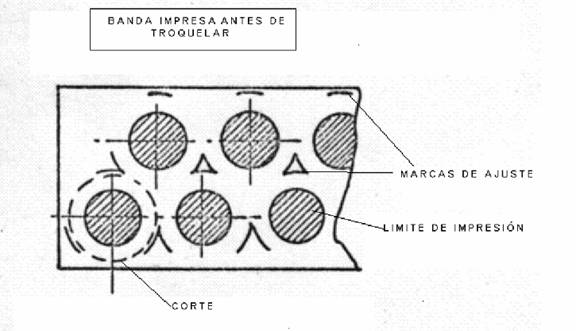

Pour faciliter le centrage de la lithographie lors de l’opération de découpe de la couverture, une circonférence est imprimée avec des lignes pointillées – marques de réglage – d’un diamètre égal au diamètre de découpe plus environ 1,5 mm. (Cette valeur est fonction de la découpe entre le couvercle et le couvercle). Ainsi, vous pouvez voir d’un seul coup d’œil – sur le squelette de la bande déjà découpée – si la coupe est concentrique ou non à l’impression. Voir figure 3

Figure 3

0 commentaires