OUTILLAGE POUR CERCEAUX – CONTENEURS DE PEINTURE

RÉSUMÉ

Détails de la conception des matrices nécessaires à la fabrication de l’anneau pour un joint de friction à double paroi, généralement utilisé dans les conteneurs de peinture.

PREAMBULE

Une facette spécifique de l’industrie de l’emballage métallique est la fabrication de conteneurs avec des ouvertures réutilisables et étanches. Un exemple concret est celui des conteneurs pour les peintures et vernis ménagers.

Il existe sur le marché différents types de joints à pression qui répondent à cette exigence de réutilisation et d’étanchéité, comme les joints à simple, double ou triple friction. Nous avons déjà abordé cette question dans l’article :

– Fermetures de conteneurs pour contenir des peintures

Nous vous recommandons sa lecture en guise d’introduction à celle que nous vous proposons maintenant. Avec ce nouveau travail sur le sujet, nous nous concentrerons exclusivement sur la conception de l’outillage précis pour fabriquer une partie de ces fixations comme les anneaux – aussi appelés bagues – qui les composent.

Parmi les cerceaux possibles, nous avons choisi le type de double friction car ils sont les plus représentatifs et les plus utilisés. Nous montrerons pour eux, leur forme, la conception dimensionnelle souhaitable et la configuration des outils nécessaires à la fabrication.

OUTILS

L’obtention de ces bagues nécessite le recours à un processus à deux opérations :

– Une première où le métal est coupé et où un dessin sommaire des parois du bouton-pression est réalisé.

– Une deuxième opération où la partie extérieure du rebord, la cuvette et le rebord sont façonnés, les parois sont finies et la bouche est terminée.

Ces deux opérations, bien qu’elles puissent être effectuées sur une presse de type transfert, sont normalement réalisées sur deux presses à col de cygne classiques, reliées par un système de levage et de chute par gravité, qui transporte les pièces de la première à la seconde opération.

La première presse est alimentée par des bandes de matériau coupées à longueur, empilées dans un chargeur, tandis que la deuxième presse doit avoir un chargeur de pièces intégré. Ce dernier est généralement un bras d’alimentation à commande pneumatique.

PREMIÈRE OPÉRATION

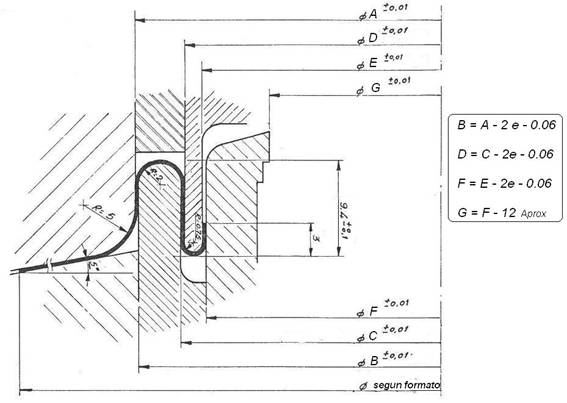

Le croquis obtenu lors de la première opération présente une forme approximative de « U » inversé avec des bords prolongés. Sur le dessin nº 1, vous pouvez voir son profil, ainsi que les différentes pièces de la matrice qui lui donnent forme.

Figure n°1 : Coupe transversale de la 1ère opération d’un cerceau DF

Le diamètre de coupe du disque nécessaire pour former un tel anneau est supérieur d’environ 11,5 mm au diamètre approprié pour le fond utilisé dans le récipient. En d’autres termes, il y a une différence d’environ 11,5 mm entre la coupe d’une jante de type « double friction » et un fond plat de même format. Ces données constituent une référence valable pour les conteneurs de taille moyenne, entre ½ et une capacité de 1 litre. Pour les formats plus petits ou plus grands, cette déférence change proportionnellement. Elle est également influencée par les dimensions de l’aile et le type de fermeture choisi. Les données indiquées correspondent à une serrure de type I ou II.

L’embouchure du « U », la zone où le bouchon de fermeture est monté par friction, a une largeur de 6 mm pour les récipients de la taille mentionnée – ½ à 1 litre de volume – , c’est-à-dire que la différence entre les dimensions B et C sur le dessin est de 12 mm.

L’espace réservé sur le panneau annulaire, pour la formation du plateau de logement du mandrin de verrouillage, est approximativement égal à la bouche du « U » de friction. Par conséquent, voici une formule approximative pour définir le diamètre A (voir dessin n° 1) :

Diamètre A = Format du diamètre (X) – 11 mm.

Une fois la valeur de A déterminée, pour les autres diamètres qui déterminent la bague, les formules indiquées sur le dessin 1 peuvent être appliquées.

Il est nécessaire d’enlever un disque central pour faire la bouche du cerceau. La coupe de ce disque est définie par le diamètre G

En ce qui concerne les hauteurs, ce dessin donne des données de référence se référant toujours à des conteneurs d’une capacité comprise entre ½ et 1 litre, comme mentionné ci-dessus. Les rayons de courbure du métal sont définis par les valeurs des différents diamètres de friction, voir figure nº 1, sauf pour le plus extérieur dont la valeur appropriée est de 5 mm.

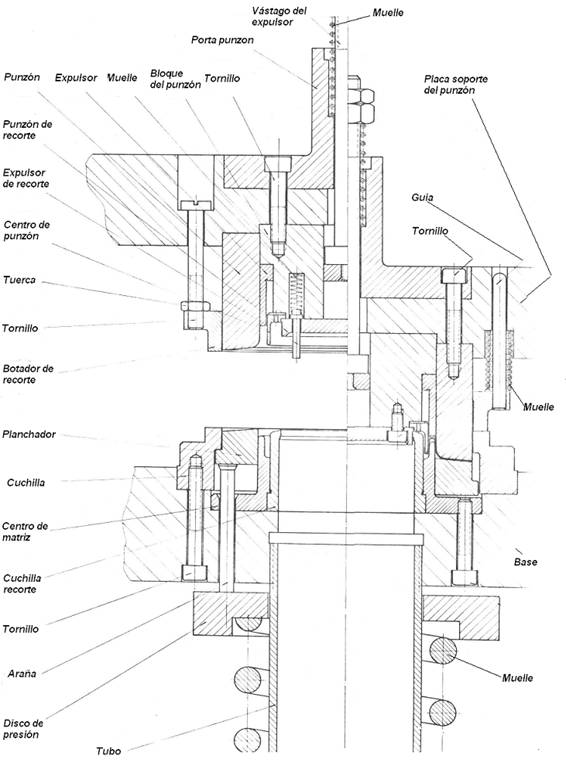

Une fois la conception du premier cerceau déterminée, nous pouvons nous concentrer sur la conception de l’outil de presse nécessaire pour former le cerceau. La figure 2 montre un exemple de dé pour ce cas.

Cet outil effectue les actions séquentielles suivantes :

– Coupe un disque métallique à partir d’une bande alimentée

– Découpez le disque central pour former la bouche de la jante et retirez-le.

– Les murs de friction de l’anneau sont remplis

Figure n°2 : Matrice pour la première opération des doubles arceaux de friction

Par conséquent, deux coupes circulaires et concentriques sont produites dans la matrice. Les deux paires de lame et de poinçon doivent être parfaitement alignées. Le retrait de la découpe centrale se fait par un tube inférieur, logé au centre du système de pression.

Le clippage est poussé dans le tube par l’action d’éjecteurs à ressort, voir figure 2.

Sinon, il est assez semblable à une matrice inférieure, avec la particularité d’avoir une paire de centres de poinçon et de matrice, conçue pour générer la double paroi de friction.

Lors du dimensionnement des pièces de l’outil, il faut tenir compte du fait qu’il y a toujours une légère déformation due à l’élasticité de la bague par rapport aux dimensions de l’outil. Cela est particulièrement vrai pour les diamètres des parois de friction. Comme l’ajustement entre la bague et le bouchon doit être très précis pour maintenir une étanchéité efficace, il faut tenir compte de cette récupération de matière, de sorte que les dimensions de l’outil ne coïncideront pas avec celles que vous souhaitez obtenir sur la pièce. Dans l’ouvrage cité au début :

– Fermetures de conteneurs pour contenir des peintures

un tableau est inclus où les mesures de la pièce à obtenir sont comparées avec celles correspondantes sur l’outillage.

DEUXIÈME OPÉRATION

La pièce obtenue lors de la première opération est transférée à la deuxième presse par des moyens appropriés, tels qu’un élévateur magnétique et une chute de gravité. À la sortie de la première presse, la pièce doit être retournée de manière à ce qu’elle entre dans la deuxième presse avec la bouche du « U » de friction tournée vers le haut.

Comme déjà mentionné, cette deuxième presse doit être équipée d’un dispositif d’alimentation en pièces détachées. Il les présentera un par un sur l’outil monté sur la presse. Le présent document n’a pas pour but d’entrer dans les détails de ces mécanismes. Nous allons les développer ailleurs.

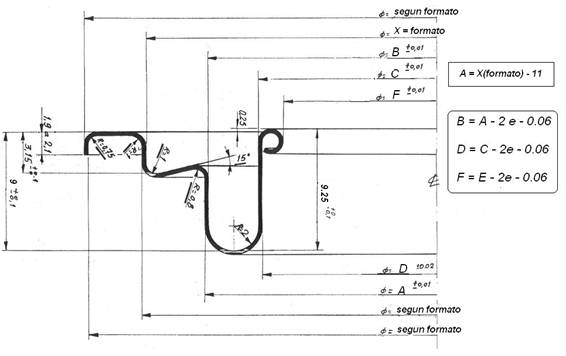

La deuxième opération permet de terminer le cerceau, en transformant le croquis réalisé lors de la première phase. La figure 3 montre l’anneau résultant de cette deuxième opération. Ses tâches sont les suivantes :

– Former la bride et le plateau nécessaires pour réaliser la fermeture à anneau sur le récipient. Dans ce cas, la bride sera égale à celle du fond normal de même diamètre, utilisé à l’autre extrémité du bateau. La base du flacon doit avoir une inclinaison en élévation, voir figure nº 3, afin d’éviter d’enfoncer le flacon avec l’effort d’introduire le bouchon dans l’anneau.

– Recalibrer les parois du « U », pour réaffirmer ses bonnes mesures.

– Boucler le bord de la bouche de l’anneau pour éliminer les arêtes vives, ce qui produirait des coupures de poils de la brosse et ce qui est pire, le contact facile de l’acier vu du bord avec la peinture, que dans certains types d’entre eux peut présence générale d’oxyde.

Sur le dessin n° 3, les différents diamètres ont été dimensionnés en utilisant les mêmes lettres que sur le dessin n° 1, bien que de nouvelles lettres apparaissent, comme par exemple

– X : Valeur du diamètre de la cuvette et du réglage du mandrin de verrouillage, désignée comme « format ». Le rapport entre cette valeur de départ et le diamètre de la paroi A est donné.

Figure n°3 : Section de la 2ème opération d’un anneau DF

Les formules pour la détermination de chaque diamètre sont indiquées au-dessus du dessin. Les hauteurs appropriées à cet exemple, qui sont liées à celles appliquées à la première opération, sont également indiquées.

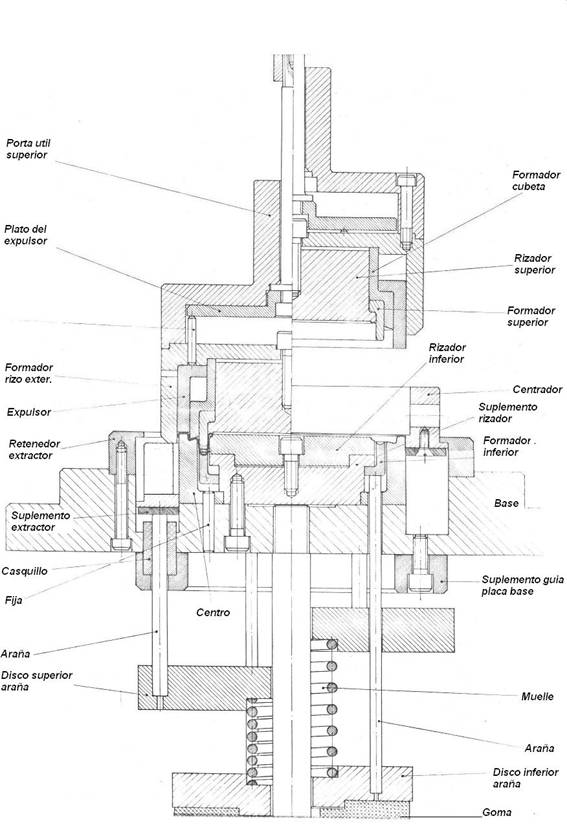

Une fois le profil du cerceau défini, nous procéderons à la conception de l’outil correspondant. Il doit s’acquitter des tâches mentionnées ci-dessus.

Sa forme est illustrée dans la figure n° 4. Il s’agit d’une matrice de formage, sans aucune fonction de découpe. Cela simplifie quelque peu sa construction. La 1ère opération de l’anneau atteint sa position sur le fond de la matrice par un évidement, ou canal d’accès, réalisé dans le « Centreur », qui a une largeur latérale légèrement supérieure au diamètre extérieur de la 1ère opération. La base de ce créneau sera au même niveau que le niveau d’arrivée du feeder de cette 1ère opération. Cet « outil de centrage » est la partie qui dépasse le plus du bas de l’outil et a deux fonctions :

– Faciliter l’arrivée de la pièce

– Alignez-le sur le « Centre ».

Le système à basse pression est équipé d’une double araignée, pour faciliter la sortie de la matrice de l’anneau fini. Elle est soulevée par la partie supérieure de la matrice et est éjectée au moyen de l' »éjecteur » lorsqu’elle atteint la fin de la course de la presse.

Une étude du dessin n°4 permettra de visualiser le fonctionnement complet de l’outil. Elle est représentée sur le côté gauche en position fermée (point mort bas de la course) et ouverte sur le côté droit (point mort haut).

Figure nº 4 : Matrice pour la deuxième opération des doubles arceaux de friction

Le dé de la première opération et le dé de la deuxième opération fonctionneront mieux s’ils sont guidés par des colonnes. Dans le premier cas, en raison de sa double coupure, il est presque impératif.

METAL

Le fer blanc ou TFS utilisé dans la fabrication des arceaux doit être de faible dureté et de forte épaisseur, afin d’éliminer les risques de fissures, de ruptures et de déformations exagérées dues aux contraintes internes de ce matériau. Pour les anneaux de conteneurs devant contenir ½ à 1 litre de produit, les valeurs appropriées seraient : durcissement T2, calibre 0,26 à 0,29 mm. Son revêtement dépendra de l’agressivité du produit à contenir.

0 commentaires