INTRODUCTION

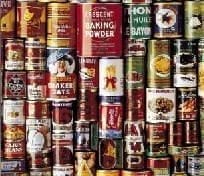

Une très forte proportion des emballages métalliques consommés aujourd’hui, quelle que soit leur utilisation – alimentation, boissons, industrie, aérosols, etc. – sont dotés d’un revêtement protecteur interne et même externe. Ce dernier peut être décoré pour donner une bonne image ainsi qu’une protection. Cette protection est assurée par des vernis.

L’utilisation de revêtements sur les emballages métalliques a une longue histoire. Dès le début du XXe siècle, les fabricants de revêtements ont commencé à soutenir le développement du marché de l’emballage, atteignant bientôt la fabrication de vernis d’intérieur à base de résines oléorésineuses ; plus tard vinrent les vernis phénoliques, jusqu’en 1935, lorsque la bière commença à être mise en boîte, ce qui entraîna l’apparition des revêtements en vinyle. Puis sont apparus les époxy-phénoliques, les organosols, les acryliques… Et l’évolution des revêtements continue à résoudre les défis que l’industrie de l’emballage présente dans sa volonté de mettre en boîte une plus grande diversité de produits (aliments acides, sulfureux, boissons gazeuses, etc.), et de rechercher de nouveaux designs et matériaux pour les emballages.

Les développements réalisés dans ce secteur sont polarisés par la technologie et la recherche des entreprises des États-Unis, de l’Allemagne et de la Grande-Bretagne qui, au fil du temps, accordent des licences dans de nombreux pays différents.

Au sein de l’industrie métallurgique, l’utilisation de vernis et de laques a toujours été à l’origine d’un sous-secteur particulier de connaissances très spécialisées, donnant naissance à une industrie auxiliaire dédiée à leur application – avec la lithographie – sur laquelle s’appuient de nombreux fabricants d’emballages, notamment ceux de petite taille. La raison en est non seulement les connaissances nécessaires à sa définition et à son utilisation, mais aussi les lourds investissements requis pour son application, qui sont difficiles à amortir dans les entreprises à chiffre d’affaires moyen ou faible.

L’utilisation de vernis, comme nous l’avons déjà mentionné, a commencé très tôt dans l’industrie métallurgique en réponse à l’attaque interne – due à l’action du produit – et externe – aux agents environnementaux – des conteneurs. Pour l’emballage de produits très agressifs tels que les cornichons, les cornichons et surtout les boissons, il est vite apparu que, quel que soit le degré de protection de la tôle d’acier du fer-blanc, ce n’était qu’une question de temps avant que des attaques et/ou des perforations ne se produisent, mais déjà bien avant que le produit n’ait perdu ses qualités propres à la consommation.

L’étain est un métal cher et les efforts des aciéries – les fabricants de fer blanc – se sont concentrés sur la réduction de sa consommation, d’abord avec l’utilisation du fer blanc électrolytique – qui a complètement banni le « coke » – et ensuite avec le développement du fer blanc différentiel – revêtement différent sur chaque face -, du revêtement à faible teneur – LTS – et même dans le remplacement de l’étain par du chrome – TFS – de moindre coût. Dans tous ces cas, les vernis (ou revêtements organiques) assurent une protection adéquate du produit et du métal de base du récipient.

CLASSIFICATION GÉNÉRALE

Les revêtements sont utilisés à la fois à l’intérieur du récipient – en contact avec le produit – et à l’extérieur – en présence d’agents extérieurs. Il existe des vernis communs pour les deux utilisations mais, en général, ils diffèrent – du moins en ce qui concerne les conditions d’application – parce que les exigences à couvrir sont différentes, étant plus exigeantes que celles requises pour la protection intérieure.

Les revêtements sont généralement classés en :

– 1.- Revêtements intérieurs de protection, ils sont en contact avec le produit emballé et sont désignés comme « vernis sanitaires ».

– 2.- Les revêtements extérieurs pigmentés, qui servent de base à l’impression décorative du récipient, appelés « canapés blancs » en raison de leur couleur. On les appelle aussi « émaux blancs » ou « laques blanches ».

– 3.- Les revêtements extérieurs transparents, qui servent également de base à l’impression, appelés « vernis de couplage ».

– 4.- Les revêtements extérieurs transparents, qui protègent l’impression, car les encres ne résistent pas aux manipulations ultérieures, appelés « vernis de finition ».

Le présent document se réfère de préférence au premier groupe, bien qu’il existe de nombreux concepts communs à tous. Toutefois, nous parlerons des autres groupes sous certaines rubriques.

LES FONCTIONS DES VERNIS :

En général, les revêtements utilisés dans les emballages ont une fonction de barrière protectrice qui peut se décomposer en fonction des principaux objectifs suivants :

- Protège le métal de son contenu.

- Protège le produit de la contamination par les ions métalliques provenant de l’emballage.

- Facilite la fabrication.

- Fournit une base pour la décoration.

- Agit comme une barrière contre l’abrasion et la corrosion externes.

Protection des métaux

La réaction entre le métal de la boîte et son contenu se manifeste de nombreuses façons :

- Dissolution et production d’hydrogène, solubilisation d’ions métalliques et, dans les cas extrêmes, perforation de la boîte (associée à des produits acides).

- Transformation de la surface interne du récipient par le produit, formant des sulfures de fer et de soufre par réaction entre le métal et les composés de soufre issus de la dégradation des protéines au cours du processus.

Les revêtements intérieurs empêchent ou du moins entravent ces réactions.

Protection des produits

La corrosion interne des boîtes de conserve et la contamination des produits sont souvent des processus complémentaires. La contamination du produit ne signifie pas toujours une détérioration de sa qualité nutritionnelle, mais elle affecte généralement sa qualité organoleptique. Par exemple, la dissolution du fer en très petites quantités affecte les boissons et la bière en altérant son goût bien qu’elle ne soit pas nocive. En général, les aliments tolèrent mieux l’absorption de petites quantités de métaux que les boissons. Il existe une vaste législation qui détermine la quantité maximale de métaux mesurée en ppm (parties par million) que peuvent contenir les aliments et les produits en conserve destinés à la consommation humaine, de sorte qu’ils ne peuvent en aucun cas être nocifs pour la santé. Ces valeurs peuvent varier d’un pays à l’autre.

Il existe des produits dans lesquels la dissolution de l’étain est bénéfique jusqu’à certains niveaux, comme les fruits blancs – par exemple les poires – pour conserver leur couleur et leur saveur. Dans d’autres cas également, comme celui des asperges, le goût apporté par l’étain est généralement au goût du marché, comme il y a toujours été habitué.

Les revêtements intérieurs minimisent ces migrations de métaux dans le produit.

Fabrication

Les procédés de formage des métaux nécessitent un certain type de lubrifiant. Dans le cas des boîtes fabriquées par le procédé de remplissage-étirage-ferrissage (FER), le lubrifiant est ajouté dans la machine qui fabrique les corps, sous forme d’émulsions de graisse qui doivent ensuite être éliminées par lavage et séchage. Dans le cas des récipients en trois parties non vernis, c’est la boîte qui remplit cette fonction. D’autres matériaux comme le TFS sont très abrasifs et durs et nécessitent une certaine forme de lubrification. Les revêtements extérieurs et intérieurs avec des additifs appropriés – les cires – remplissent cette fonction tant pour les conteneurs en fer blanc dont l’utilisation nécessite leur revêtement que pour d’autres matériaux (LTS, TFS).

Décoration

Les revêtements, généralement pigmentés à l’oxyde de titane – qui leur donne une couleur blanche – ou avec d’autres pigments, sont utilisés comme base pour la décoration extérieure des boîtes. Ils sont appliqués en couches épaisses de plus de 10 microns. Ils sont souvent appelés « couchés blancs » et remplacent l’encre blanche dans l’impression en quadrichromie. Si la décoration n’utilise pas de blanc, la couche de fond initiale est incolore et est appelée « emmanchure » ou « accouplement ». Ces vernis sont nécessaires pour assurer une bonne adhérence de la lithographie à la paroi extérieure de la boîte, car les encres appliquées directement sur le métal n’en ont pas.

Abrasion et corrosion externe

Des revêtements de protection extérieurs sont appliqués pour assurer la présentation extérieure des conteneurs. Ils constituent un moyen approprié d’augmenter la résistance à l’abrasion due à la manipulation et au frottement et agissent également comme une barrière contre la corrosion environnementale.

Le fer blanc et les produits à base d’acier rouillent relativement facilement. Les canettes en aluminium se décolorent et sont très sensibles aux attaques acides, un bon exemple étant les contenants de boissons gazeuses, surtout dans les climats chauds. Les revêtements extérieurs viennent résoudre ces problèmes.

Si les corps ou les couvercles des récipients sont lithographiés, le vernis de fond blanc remplit déjà cette fonction, mais un autre vernis doit être appliqué sur l’impression pour la protéger, car les encres ont une très faible résistance à l’abrasion. Ce nouveau est appelé « vernis de finition » et est toujours transparent. Si le récipient n’est pas imprimé et que le fer-blanc a un faible revêtement d’étain, il faut appliquer un vernis pour le protéger de la corrosion externe. Dans ce cas, on l’appelle « vernis extérieur » et il est généralement incolore, bien qu’il puisse parfois être doré. En général, tous ces revêtements extérieurs appartiennent à la famille des vinyles, des acryliques ou des époxy-phénoliques. Les poids des films utilisés sont généralement faibles.

ASPECTS DE BASE :

La permanence du contact avec les aliments a pour conséquence que tous les produits utilisés dans sa formulation doivent être inclus dans la liste positive de l’organisme de référence nord-américain de la FDA (Food and Drugs Administration), ou d’autres réglementations sanitaires européennes similaires.

Ces revêtements, qu’ils soient de protection ou de décoration, sont généralement appliqués sous forme liquide et consistent, dans les termes les plus simples, en une dissolution ou une dispersion d’un mélange de résines/polymères capables de former des films, dans un ensemble de solvants de nature organique avec leurs additifs correspondants (plastifiants, catalyseurs, lubrifiants, etc.) et dans certains cas des pigments à usage spécial, dont nous préciserons ultérieurement l’utilisation. Une fois appliquées – les techniques d’application sont diverses et sont détaillées dans une section séparée – elles sont cuites à la température requise dans chaque cas, le solvant s’évaporant. Dans cette opération, une réticulation chimique de la structure des polymères est produite, ce qui leur confère une grande résistance chimique, une insolubilité et une dureté.

Les solvants organiques utilisés dans la formulation ne sont pas hygiéniques, mais à la bonne température de cuisson, ces solvants s’évaporent, laissant le revêtement complètement intact, évitant ainsi tout risque de contamination. Il existe une gamme de vernis dits « à l’eau » dont le principal solvant est l’eau et qui sont donc sanitaires, mais même dans ce cas, il est toujours nécessaire d’utiliser des solvants conventionnels non sanitaires, bien que dans des proportions moindres. Cette gamme de vernis est complexe à appliquer et son utilisation est limitée à certaines applications, principalement pour les récipients de boissons de CFA. Ce que l’on peut affirmer, c’est que tous les produits résiduels qui forment l’extrait sec déposé sur le métal sont sanitaires.

CARACTÉRISTIQUES :

Les vernis, pour remplir leur fonction de barrière, doivent présenter les caractéristiques suivantes :

- Être compatible avec le produit conditionné et résister à son agressivité.

- Avoir une forte adhérence sur le fer blanc ou autre métal.

- Être exempt de substances toxiques.

- Ne pas affecter les caractéristiques organoleptiques du produit conditionné.

- Ne pas contenir de produits interdits par la législation sanitaire.

- Résister à la stérilisation et/ou au traitement auquel le produit sera soumis lors de l’emballage.

- Soutenir adéquatement l’opération de soudage des corps dans des récipients en trois parties et l’opération de dessin dans des récipients en deux parties, si le vernis a été appliqué au préalable sur ceux-ci.

LES TYPES DE VERNIS :

Le marché a développé une large gamme de revêtements pour différents usages. Tous partent d’un type de résine de base dont ils tirent leur nom générique. Les fabricants codent généralement avec un code ou un numéro empirique chaque type de vernis qu’ils développent, non seulement pour faciliter sa désignation, mais aussi pour maintenir un certain secret sur sa formulation, puisque derrière chaque vernis se cache généralement un long travail de R&D.

Les résines de base intervenant dans la composition des différents vernis ne sont pas très nombreuses. Les plus courantes sont :

n Oléorésineux

n Phénolique

n Epoxy

n Vinyle

n Acryliques

n Polyester

Les résines oléorésineuses sont les seules résines naturelles, les autres sont synthétiques, c’est-à-dire qu’elles sont le produit d’une synthèse chimique, bien qu’elles puissent contenir certains ingrédients naturels. Il est courant d’en combiner plusieurs dans la formulation d’un vernis afin d’obtenir un plus large spectre de propriétés.

Parfois, dans les applications où il est nécessaire de résister à des conditions très dures où une seule couche de vernis ne garantit pas de les supporter, on peut appliquer deux ou plusieurs couches successives du même vernis ou même des vernis différents dont les propriétés se complètent. Nous allons maintenant décrire les principales caractéristiques des groupes de revêtements formulés avec ces résines de base.

Oléorésineux :

Ils sont obtenus en mélangeant des résines naturelles – comme les gommes naturelles – et une huile de séchage comme l’huile de ricin. Ils sèchent par oxydation et polymérisation thermique simultanément. Ils sont les plus économiques. Ils sont flexibles et résistants aux acides mais perméables aux ions sulfures. Ils manquent de résistance au processus et ont de mauvaises caractéristiques de couleur.

Ils constituent l’un des plus anciens groupes de vernis. Son utilisation est pratiquement inexistante en Europe, mais elle continue à être utilisée dans une certaine mesure aux États-Unis. Dans leur version normale, ils sont utilisés pour les fruits ou légumes acides sous le nom de vernis de type R et pigmentés avec de la pâte d’oxyde de zinc (Ozn) – pour masquer la sulfuration – pour les aliments contenant des quantités importantes de protéines et dans ce cas, ils sont appelés vernis de type C.

En général, on peut dire qu’ils ne présentent plus un grand intérêt car il existe d’autres groupes de vernis plus performants.

Phénoliques

Ils sont fabriqués à partir de résines synthétiques obtenues par condensation de phénols substitués par des aldéhydes. Ils ont une bonne imperméabilité et une bonne résistance chimique aux attaques du contenu. D’autre part, ils ne sont pas très flexibles, de sorte que leur résistance à la déformation – par exemple dans l’emballage des saucisses – n’est pas bonne, c’est pourquoi ils sont généralement appliqués avec une faible épaisseur de film. Ils peuvent communiquer la saveur au produit. Contrairement aux oléorésines, elles ont une densité de réticulation élevée qui les rend imperméables aux ions de soufre. Elles sont donc recommandées pour les viandes, les légumes et les poissons qui sont des produits sulfureux. Comme les oléorésines, elles sont rarement utilisées en Europe.

Epoxy

Les résines époxy, issues de la réaction de condensation entre l’épichlorhydrine et le biphénol A (diphénol propane), constituent la base d’une grande variété de matériaux de protection et de décoration. Il existe plusieurs types de combinaisons de résines époxy. Les quatre plus importants sont : les époxy-phénoliques, les époxy-amines, les époxy-esters et les époxydes modifiés. Les plus utilisés sont de loin les premiers et donc les plus intéressants dans notre cas.

Les vernis époxy-phénoliques sont les plus universels en termes d’utilisation. La résine phénolique fournit les propriétés de résistance chimique et l’époxy les propriétés mécaniques et d’adhésion. Le marché offre une grande variété de revêtements époxy-phénoliques avec différents ratios des deux résines. En général, ils présentent une excellente adhérence et une grande souplesse, ce qui les rend adaptés aux emballages emboutis. Sa tonalité est dorée.

Ils résistent bien à l’agressivité de la plupart des denrées alimentaires. Sa résistance à la sulfuration, bien que bonne, est inférieure à celle des vernis phénoliques, mais elle résiste mieux que ceux-ci à l’action des polyphosphates et autres additifs utilisés dans la conservation de la viande. Pour ces produits de sulfuration, des additifs tels que la poudre d’aluminium (Al) ou la poudre d’oxyde de zinc (OZn) sont ajoutés. Le premier masque le phénomène de sulfuration, tandis que l’OZn absorbe l’ion sulfure formé à la suite de la dégradation des protéines par la chaleur de l’autoclave, formant du sulfure de zinc qui est blanc, ce qui n’altère guère l’aspect final de l’emballage.

Ils sont utilisés pour presque tous les types de conserves, comme la viande, le poisson, les jus, les fruits, les légumes, etc. …. Ils sont également utilisés pour les bières et les boissons non alcoolisées, mais comme ils peuvent transmettre le goût au produit, ils nécessitent un second revêtement en vinyle.

Certaines conserves solides ou pâteuses adhèrent à ces vernis, ce qui les rend difficiles à enlever. Afin de l’améliorer, il existe une variante de ce type d’époxyphénoliques qui sont les pigments mentionnés ci-dessus – avec Al ou OZn – qui contiennent également un additif de glissement qui permet d’enlever facilement les produits solides – jambon cuit, mortadelle, « porc haché » et autres -, cette variante est appelée revêtement « viande reléase ». L’additif est une solution de cires sanitaires qui apparaît sur la surface extérieure pendant le processus de cuisson.

Les revêtements époxy-amine sont fabriqués à partir de résines époxy avec des résines aminées telles que l’urée-formaldéhyde ou la mélamine formaldéhyde, également appelés revêtements époxy-urée. Ils ont une grande résistance chimique et sont presque incolores. Ils sont utilisés à des fins décoratives et comme « attelages ».

Les esters épo xy sont obtenus à partir de résines époxy estérifiées avec des acides gras. Ce sont des vernis d’une excellente flexibilité et incolores. Il est principalement utilisé pour les extérieurs (vernis de finition).

Les revêtements modifiés par époxy utilisés dans les systèmes intérieurs sont l’une des possibilités – convenablement pigmentées – des revêtements blancs – porcelaine ou porcelainisés – comme alternative aux organosols blancs et aux polyesters. Incolores, ils peuvent également être utilisés comme vernis de couplage ou simplement comme vernis extérieurs incolores.

Vinyle

Ils sont formulés à base de résines vinyliques obtenues par copolymérisation de chlorure et d’acétate de vinyle, ils se caractérisent par une bonne adhérence, une grande flexibilité et une absence de transmission de goût, mais ont une faible résistance à la vapeur et à la stérilisation. Par conséquent, ils sont rarement utilisés dans les aliments en conserve transformés, mais sont largement utilisés comme deuxième passage – « top coat » – dans les bières et les boissons gazeuses fabriquées avec la technologie de la CFA. Ils peuvent également être utilisés comme vernis de finition extérieure. Ils ne sont pas valables pour les emballages en trois parties, quelle que soit leur utilisation, car ils ne résistent pas – en carbonisant – à la chaleur générée dans la soudure latérale des corps en raison de leur faible température de séchage.

Acryliques

Leurs résines sont formées par des esters d’acide polyacrylique. Son utilisation, initialement faible, s’est progressivement étendue en raison de son excellent aspect, associé à une bonne hygiène et à une bonne propreté. Les légumineuses, les légumes et les fruits blancs sont ses applications les plus courantes lorsqu’elle est utilisée dans des systèmes intérieurs. Ils sont moins recommandés pour les produits riches en pigments – tomates, fruits rouges, etc. – parce qu’ils prennent leur couleur, et la présentation de ceux-ci s’appauvrit. Toutefois, ses principaux domaines d’application se situent dans les systèmes extérieurs, comme les émaux blancs et les vernis de finition en version incolore.

Ils ont de bonnes qualités en termes de résistance chimique et leurs propriétés mécaniques sont également excellentes : Ils résistent bien aux températures élevées, à l’emboutissage, au pliage, etc.

Polyester

Ses résines, à base d’acide isophtalique, ne réagissent pas avec les huiles et ont une flexibilité acceptable, une bonne résistance aux acides et une faible résistance aux sulfures. L’une de ses principales applications est le vernissage intérieur des récipients de boissons. En général, ils sont aussi fréquemment utilisés dans les systèmes intérieurs comme carreaux de porcelaine incolores ou dorés et pigmentés, et dans les systèmes extérieurs comme vernis collé ou émail blanc, ce dernier étant également pigmenté.

Organosols

Ils font en fait partie de la famille des vinyles, mais vu leur importance croissante, ils forment un sous-groupe à part entière. Ce sont des dispersions de résines de chlorure de polyvinyle (PVC) de haut poids moléculaire dissoutes dans des solvants hydrocarbonés plus un plastifiant. Ces revêtements sont l’une des meilleures alternatives aux revêtements époxyphénoliques. Ils sont souvent utilisés comme premier passage pour les travaux de vernissage appliqués en deux couches pour des applications de haute sécurité. Il est principalement utilisé dans les couvercles, car ils ont une excellente adhérence avec les composés et les plastisols utilisés dans les bouchons. Ce sont les revêtements idéaux pour les couvercles à ouverture facile – un exemple spécifique de deux couches de revêtement – car, outre l’avantage précédent, ils sont très flexibles et résistent donc assez bien aux dommages subis lors de l’opération de découpage de l’incision d’arrachage et de la formation du rivet pour la fixation de l’anneau d’ouverture. En raison de circonstances similaires, ils se comportent également très bien dans les emballages rembourrés. Ils sont insipides et présentent une résistance chimique raisonnable.

Par rapport aux époxy-phénoliques, ils présentent les avantages d’une grande flexibilité – comme déjà mentionné – et en général un meilleur compromis entre leurs propriétés chimiques et mécaniques. Il s’agit d’une gamme de vernis qui, en raison de leurs qualités, auront de plus en plus d’applications.

0 commentaires