RESUMEN

La operación de cerrado es clave para la industria metalgrafica y envasadora. Aquí desarrollamos los requerimientos necesarios para obtener un buen cierre, con componentes intercambiables, analizando cuales son estos y como deben acondicionarse.

INTRODUCCIÓN Y REQUERIMIENTOS

INTRODUCCIÓN:

Hay una tarea a realizar común a la industria metalgrafica y a los envasadores. Es la realización del cierre o unión del cuerpo del envase con su tapa y fondo correspondientes. Para asegurar que esta labor se realiza en condiciones adecuadas, y mantiene unos niveles de calidad uniformes y seguros, cada vez se aplican más una serie de recomendaciones y normas, inicialmente de ámbito nacional en cada país, pero que poco a poco se han internacionalizado a través de organismos de regulación. En este artículo hacemos un resumen de las conclusiones principales de estas recomendaciones.

Este trabajo contiene las especificaciones recomendadas a aplicar en la compra de envases y fondos destinados a productos y alimentos procesados. Los datos aquí reflejados son aceptados por las principales industrias metalgraficas a nivel mundial.

La aplicación de estas especificaciones, permite definir un acuerdo de intercambiabilidad, en todo lo relacionado con el doble cierre de los envases suministrados por los fabricantes. Aunque las dimensiones y tolerancias que aquí se detallan son bastante realistas, el uso indiscriminado de ellas no asegura idénticos resultados, aplicando un ajuste común. Hay ciertas medidas en las que es difícil llegar a una unanimidad de criterios, como son el radio de la cubeta de los fondos, o el diámetro mínimo del interior del rizo de los mismos, donde se puede presentar valores diferenciados, que den origen a ajustes específicos.

REQUERIMIENTOS:

Los envases y fondos deben ser fabricados, embalados y transportados de la forma más adecuada para el llenado, empacado y distribución del producto alimentario a que van destinados.

Los envases, fondos sueltos y utillajes de cierre para las máquinas cerradoras, deben ser dimensionados para asegurar la intercambiabilidad de componentes de cada fabricante, a lo largo de los equipos de llenado, cierre, transportadores y empacado, sujetos a las siguientes limitaciones:

1- Para un determinado modelo de cerradora, no todos los diámetros de envases y fondos de cualquier tipo, pueden ser cerrados usando mandriles y rulinas de cierre comunes.

2- Debido a la variaciones en las dimensiones de ambos componentes, y en los ajustes de la maquina, aun dentro de los estándares recomendados, no es posible garantizar, que no sea necesario realizar ajustes entre diferentes suministros, aun en el caso de un mismo proveedor. Sin embargo, se considera que adhiriéndose a estos estándares se aseguraría que la necesidad de ajustes se minimiza.

3- El suministrador de la maquina cerradora, facilitará los ajustes recomendados de la maquina y su puesta apunto, para cualquier combinación de envases y fondos. Se aconseja, que mas tarde, cuando los problemas surjan, se debe emplear el procedimiento de puesta a punto, como una base para asegurar que el ajuste de la maquina es el correcto.

OBJETIVOS DIMENSIONALES Y TOLERANCIAS

En su día, los siguientes acuerdos se adoptaron por los fabricantes, para los estándares listados en este trabajo:

– 1: “Objetivos” con sus tolerancia en más o menos. La dimensión “objetivo” a conseguir, es el valor que es considerado ideal para cada parámetro. Este valor “objetivo” viene definido por el dato nominal. El 99.7 % de los envases o fondos en cualquier lote (ver nota), deben estar dentro de las tolerancias indicadas. La media de todas las medidas en esta categoría deberían estar en o próxima al valor “objetivo” establecido. En el caso de la altura de envase vacío, donde la tolerancia definida es mas o menos 0.50 mm., la media para todas medidas es de esperar que esté entre mas o menos 0.13 mm de la medida objetivo.

– 2: Campo establecido (no “objetivo”). El 99.7 % de envases o fondos en cualquier lote (ver nota), deben estar dentro del campo establecido. Este campo queda delimitado por las tolerancias.

– 3: Valor mínimo. El 99.7 % del producto en cualquier lote (ver nota), debe estar en o sobre el valor mínimo establecido.

– 4: Campo “pasa / no pasa”. El 99.7 % del producto en cualquier lote (ver nota), debe estar dentro de las dimensiones “pasa / no pasa” establecidas.

– Las dimensiones que se indiquen sin tolerancias, son medidas de utillaje incluidas solamente como referencia.

Nota: Un lote es definido como un suministro o partida que comprenda no menos de 50.000 envases o 200.000 fondos.

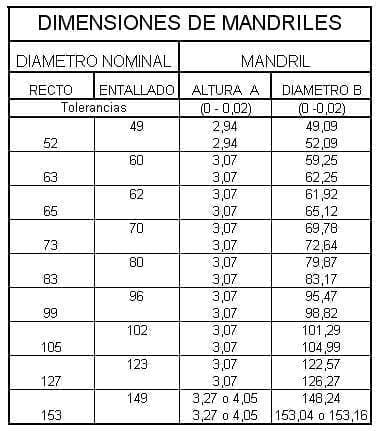

MANDRILES PARA MAQUINAS CERRADORAS DE LATAS O ENVASES METALICOS

La pieza básica de las cerradoras es el plato mandril, junto con las rulinas de cierre. Este disco, se ajusta al interior de cubeta de los fondos de forma muy precisa, y hace de soporte, sobre el cual se realiza el cierre por enrollado, – o engatillado – del material bajo la acción de las rulinas.

Las dimensiones del mandril están estrechamente ligadas a las de los fondos. De ahí que para conseguir que un mismo mandril se pueda emplear para sucesivos suministros de los mismos, aunque sean de distintos proveedores, se ha de garantizar una intercambiabilidad entre ellos como ya hemos apuntado.

El mandril presenta dos partes diferenciadas, la zona superior por la que se fija a la maquina cerradora, cuyo dimensionado lo define el constructor del equipo, y la parte inferior o activa ligada a las medidas de los fondos a emplear en la operación de cierre. En la figura nº 1 se refleja el perfil de la zona inferior o labio del mandril, función de los envases a cerrar.

Figura nº 1: Perfil del labio del mandril

Las medidas adecuadas de este perfil en función del los fondos a usar, se reflejan en el cuadro anexo. Realmente se ha llegado a unificar una serie de cotas, sea cual sea el diámetro del fondo a cerrar. Así son comunes: El ángulo de inclinación del labio “D”, el radio del mismo “C” y el punto de referencia “E” sobre el que se debe tomar la medida de su diámetro. Por tanto, las dos únicas cotas variables son: La altura del labio “A” y su diámetro “B” en el punto de referencia.

Medidas comunes para todos los diámetros de mandriles:

Altura del punto de referencia E = 1.05 mm

Radio del mandril C = 1 mm +0.00 / -0.05

Angulo del labio D = 4º +/- 10`

En este cuadro, se diferencia en columnas separadas los diámetros nominales de los envases rectos más comunes, de los extremos reducidos – o entallados -, ya que en la actualidad conviven en el mercado los envases rectos con los de un extremo entallado.

La altura “A” del labio del mandril, se mantiene constante en muchos diámetros, con la excepción de los pequeños y mayores. En este ultimo caso – diámetro 153 – todavía perviven dos alturas diferentes en el mercado, que repercute en dos valores distintos de dímetro “B”.

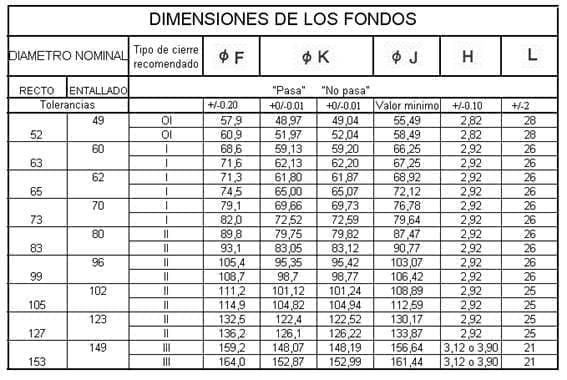

DIMENSIONES DE LOS FONDOS

Como ya hemos dicho, para permitir una unificación de utillaje de cierre para un mismo formato, y obtener un cierre de calidad, sea quién sea el suministrador de envases, es necesario mantener una igualdad de medidas en todas aquellas cotas que afecten a la realización del cierre. Para ello se ha trabajado durante muchos años entre fabricantes, asociaciones gremiales, organismos, etc y hoy día se ha conseguido un buen grado de estandarización.

En el dibujo nº 2, se acotan las medidas para fondos redondos de envases de conserva, del tipo convencional, no incluyen las tapas fácil apertura con anilla. Respetando estas medidas, es posible usar los mandriles anteriores con buenos resultados.

Figura nº 2: Medidas básicas de un fondo relacionadas con el cierre

Conviene aclarar que los cierres están clasificados en siete tipos distintos, en función de las dimensiones de sus diferentes componentes (ganchos de cuerpo y fondo, altura de cierre, traslape,…). El menor de ellos es el OIII y el mayor el IV. El primero (OIII) seria un mini cierre para envases muy pequeños y de poca responsabilidad y el ultimo (IV) para latones de gran tamaño. Los tipos mas usados son OI, I y II, que cubren los tamaños normales de envases. Ocurre que un mismo formato se puede encontrar en el mercado con uno u otro tipo de cierre. Por ejemplo el diámetro 73 en los tipos OI y I.

Hay que tener presente que al cambiar el tipo de cierre, se modifican las dimensiones de los fondos ligadas al mismo y también la pestaña del cuerpo. Por lo tanto cada utilizador debe tener muy claro que tipo de cierre quiere emplear y ligar a él los suministros de envases.

En el cuadro siguiente aparecen las medidas de los fondos convencionales, relacionadas con su cierre, estandarizadas para conseguir una intercambiabilidad de componentes. Para no hacer la tabla muy compleja, se ha reflejado solo las medidas para el tipo de cierre más usual en cada caso, el cual se indica en la columna “Tipo de cierre recomendado”.

Como en el caso de los mandriles, hemos diferenciado los diámetros de envases rectos y los valores para extremos entallados. Por tanto la columna “entallado” no refleja medidas de envases sino de extremos reducidos.

El diámetro “F”, que es el exterior, define la cantidad de material disponible para hacer el gancho de fondo en el cierre, e influye en el dimensionado de muchas piezas de la cerradora (alimentador de fondos, estrellas, etc.). Es una medida básica de la tapa. Hay una serie de formulas que ligan las distintas dimensiones de los elementos del cierre, es decir las medidas del mandril con las de la tapa o pestaña. Así por ejemplo el diámetro “F” se relaciona con el del mandril “B” a través de las siguientes expresiones:

Para cierre tipo OI: F = B + 8.76

Para cierre tipo I: F = B + 9.36

Para cierre tipo II: F = B + 9.88

Para cierre tipo III: F = B + 10.92

En el caso del diámetro “K”, que es el de ajuste de mandril, y por tanto el fundamental para el cierre, se ha expresado los valores máximo y mínimo, que se corresponden con el “pasa”, “no pasa” de las galgas de control de calidad de esta medida. Las tolerancias reflejadas en las columnas “pasa” y “no pasa”, son las de construcción de las galgas correspondientes. La formula que liga esta mediada con el diámetro del mandril en el punto de referencia es la siguiente:

Diámetro de fondos hasta 99: “Pasa” K = B – 0.12/ “No pasa” K = B – 0.05

Diámetro de fondos superiores a 99: “Pasa” K = B – 0.17 / “No pasa” K = B – 0.05

La cota “J”, diámetro del interior del rizo, tiene una importancia relativa, y su cometido es prevenir interferencia con la pestaña del cuerpo. Por eso solo se refleja su valor mínimo. La formula para determinar el valor de “J” en función del diámetro “B” del mandril varia en relación al tipo de cierre seleccionado, y es la siguiente:

Para cierre tipo OI: J = B + 6.40

Para cierre tipo I: J = B + 7.00

Para cierre tipo II: J = B + 7.60

Para cierre tipo III: J = B + 8.40

esto es así porque al aumentar el tipo de cierre, lo hace la pestaña y hay por tanto que dejar más espacio para su ubicación dentro del ala de la tapa.

La altura o profundidad de cubeta “H”, debe medirse en tres puntos equidistantes del fondo y hallar la media de las tres lecturas. Esta media es también una dimensión básica y está ligada con la altura del mandril en los siguientes términos:

Diámetros de fondos 49 y 52: A = H + 0.12

Resto de diámetros: A = H + 0.15

La cota “L”, altura de rizo, no se indica en milímetros, sino en la cantidad de fondos que caben en 2” (50.8 mm) y se mide con una galga. En otro artículo, complementario a este, se detallaran el diseño, dimensionado y uso de las galgas necesarias para controlar estas dimensiones, así como otras que comentaremos a continuación, aunque ya en el trabajo:

– Control dimensional de fondos se puede ver en buena medida esta materia

En los fondos también hay dos medidas que se mantienen constantes en todos los diámetros, estas son:

Altura del punto de referencia “E” = 1.05 mm

Radio interno de la cubeta “G” = 0.95 mm + 0.05 / – 0.00

La posición o altura del punto de referencia “E” es la misma en el fondo que en su mandril.

El radio interno de la cubeta “G” es igual al del centro del punzón del troquel, y su valor es 0.05 mm menor que el del mandril de cierre “C”, pero con la tolerancia cambiada.

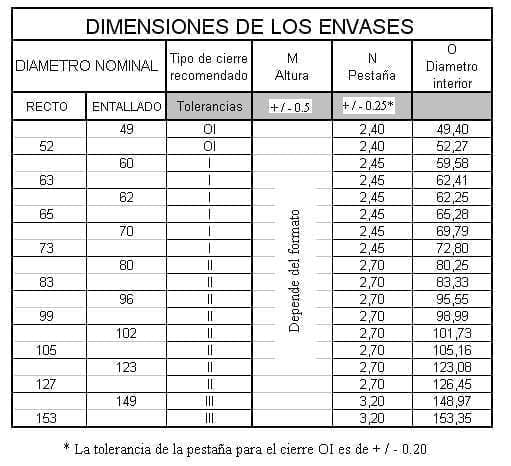

DIMENSIONES DE LOS ENVASES

Pocas son las medidas del envase que se relacionan con el cierre, de hecho solo tres:

-Altura: Ha de ser uniforme en todo el lote, para obtener un esfuerzo de compresión análoga en todos los envases durante el proceso del cierre.

– Pestaña: Su dimensión define las medidas del gancho del cuerpo, por tanto es un valor muy importante a controlar.

– Diámetro interior: En su zona extrema, la correspondiente a la pestaña, precisa el ajuste entre fondo a cerrar y el envase.

Por tanto es necesario estandarizar sus valores para obtener una intercambiabilidad de componentes. El dibujo nº 3 presenta, para un envase tres piezas acordonado, las tres cotas mencionadas.

Figura nº 3: Medidas de un envase con incidencia en el cierre

En el cuadro siguiente indicamos los valores de estas medidas, pero antes conviene hacer los siguientes comentarios:

1º.- Hay tanta diversidad de alturas de envases en el mercado que no es posible listar las mismas, solo indicamos la tolerancia aplicable a ellas. La altura debe ser medida con equipo adecuado- ver galgas de control – y en una zona alejada de la costura lateral.

2º.- El ancho de pestaña varia con el tipo de cierre, por tanto su valor está ligado al mismo. Debe ser medida a partir del punto de referencia, situado a 2.5 mm del borde. Se tomará como valor la media de dos medidas a 180º, alejada como mínimo 10 mm de la costura lateral.

3º.- El diámetro interior del envase, no es una medida critica con relación al cierre, aunque si lo es en cuanto a la capacidad del envase. Por tanto en este trabajo, centrado en el primer factor, indicaremos el valor del diámetro a titulo de referencia, pero sin reflejar tolerancias. Como criterio general, el fondo debe ajustar ligeramente a presión sobre el cuerpo. Una prueba fácil es que una vez colocado el fondo sobre el mismo, y presionado ligeramente, si se le da la vuelta al conjunto, no debe caerse el fondo.

En el caso de envases embutidos, los criterios a seguir son los mismos que para botes tres piezas.

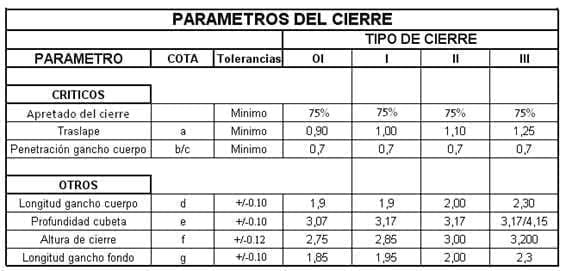

CIERRE

Se define como “cierre” o “doble cierre” a la unión resultante de entrelazar el extremo del cuerpo de un envase con su fondo o tapa. Esta unión se hace por un procedimiento de engatillado o agrafado doble, es decir con una doble pared de seguridad. Debe ser perfectamente hermético.

Este epígrafe recomienda los estándares de operación para el doble cierre, para diferentes diámetros de envases y fondos, así como los detalles de los parámetros y los puntos en los cuales deben ser medidas.

Estos parámetros se dividen en dos categorías:

Críticos: Son ciertas medidas del doble cierre cuyos valores deben ser alcanzados para asegurar la idoneidad del mismo.

Otros: Son los parámetros que sirven como medio para alcanzar los críticos, pero permiten una cierta flexibilidad en su medida sin detrimento de la calidad del cierre.

Cuando se trate de adquirir una nueva maquina cerradora, el comprador debe fijar al suministrador el estándar de cierre que quiere implantar en el nuevo equipo.

Puede haber algunas diferencias de opinión a la hora de definir cuales son las medidas o valores importantes a controlar en un doble cierre, incluyendo “críticos” y “otros”. Nosotros nos inclinamos por los reflejados en forma de cotas en el dibujo nº 4.

Figura nº 4: Medidas de un cierre

Los valores de los parámetros del cierre se obtendrán, en el caso de envases tipo tres piezas, como media de dos mediciones en la posición de las agujas del reloj de las 2 h y 10 mi, tomando las 12 h como situación de la costura lateral. Para envases embutidos las dos mediciones se harán a 180º.

Además de las medidas acotadas, hay dos valores a determinar por cálculo, ambos considerados críticos que son:

A.-Ratio del espesor del cierre: También designado como “apretado del cierre”. Mide la compacidad del cierre, comparando el espesor teórico con el real, teniendo en cuenta la aportación al mismo del grosor de compuesto. Para ello se mido el espesor del cierre en el punto más desfavorable de su perímetro. Para hacer el cálculo del ratio se puede usar tres criterios complementarios:

a.- Aplicando la siguiente formula:

(3ef + 2ec) / espesor real > 0.8

En el que “ef” es el espesor del fondo, y “ec” el espesor de la pared del cuerpo.

Esta formula se puede enunciar: “El espesor de las cinco paredes del cierro, dividido entre el espesor real debe ser mayor que el cociente 0.7”.

b.- Aplicando esta otra formula:

Espesor real = ( 3 ef + 2ec + 0.15 ) +/- 0.05

0.15 milímetros es el valor del “espacio libre”, que debe rellenar la junta de goma.

c.- Evaluación de arrugas del gancho del fondo.

En la generación del cierre siempre se producen arrugas en los ganchos, sobre todo en el gancho de fondo que es el que más material remete hacia el interior. La altura – también llamada longitud – del gancho de fondo que está libre de arrugas es un indicador de la hermeticidad del cierre. Este grado de hermeticidad (o apretado del cierre) se indica como la longitud del gancho del fondo libre de arrugas, expresada como porcentaje de la longitud total de dicho gancho. Este indicador no puede medirse, debe estimarse visualmente, y al ser una apreciación subjetiva, se requiere una cierta experiencia para evaluarlo correctamente. Cuando en el gancho no aparecen arrugas el apretado es 100% y cuando la arruga ocupa toda la altura del gancho es del 0%. Su valor mínimo tiene que ser del 75%, referido siempre al punto peor sobre el gancho del fondo, debiéndose poner en su examen especial atención a ambos lados de la zona de la unión de la soldadura lateral..

Cualquiera de los tres procedimientos es valido, aunque el más tradicional y usado es la evaluación por las arrugas del interior del gancho del fondo. En los dos primeros casos las medidas se efectuaran en milímetros.

B.-Penetración del gancho del cuerpo. Determina la relación entre la longitud del gancho del cuerpo “b” y la del interior del cierre “c”, según la expresión

Penetración = b / c > 0.7

En el cuadro siguiente se resumen los valores recomendados de estos parámetros, divididos en “críticos” y “otros”, para los tipos de cierre mencionados en este trabajo

Para el control de estas medidas se requiere emplear una serie de galgas específicas, que serán objeto de otro artículo complementario a este.

Para la realización de este trabajo se ha tenido en cuenta el siguiente material:

– Normas “SEFEL” (Secretariado Europeo de Fabricantes de Envases Metálicos Ligeros)

– “Recommended Industry Specifications for Open Top Processed Food Cans” elaborado por la MPMA (Metal Packaging Manufacturers Association)

0 Comments