ZUSAMMENFASSUNG

Grundprinzipien des elektrischen Punktschweißens in der metallverarbeitenden Industrie und Kriterien für eine gute Punktschweißausbildung.

Diese Arbeit fasst die bereits auf dieser Website unter dem Titel veröffentlichte Arbeit zusammen und ergänzt sie:

DEFINITION

In den metallischen Behältern, die mittels Elektroschweißen geschweißt werden, wird der Schweißpunkt zwischen den beiden zu verbindenden Metallteilen erreicht, ohne dass ein äußerer Beitrag geleistet wird, es genügt der Durchgang eines intensiven Stroms durch diese Metallteile, in dem Bereich, der als geklebt gilt.

Die zum Schweißen erforderliche Wärme wird durch den Widerstand des Materials gegen den Durchgang dieses Stroms an der zu schweißenden Stelle erzeugt.

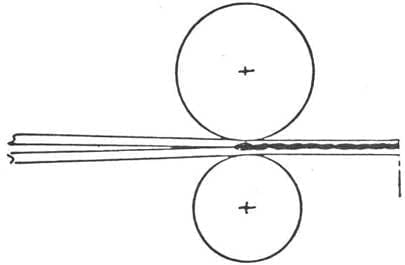

Eine durchgehende Schweißlinie entsteht durch eine Folge von Punkten, die zwischen den beiden zu verbindenden Metallteilen entstehen, die dem Druck zweier kreisförmiger Elektroden ausgesetzt sind, durch die der elektrische Strom fließt, angeregt durch eine Drehbewegung in die entgegengesetzte Richtung. Siehe Zeichnung Nr. 1:

Abbildung Nr. : Bildung einer durchgehenden Schweißnaht

GRUNDPRINZIPIEN

A.- Begriff des elektrischen Stroms: Ohmsches Gesetz

Der in Ampere gemessene Strom in einem Stromkreis ist gleich der in Volt gemessenen Spannung an den Klemmen des Stromkreises, geteilt durch den Widerstand des Stromkreises in Ohm:

I = V / R

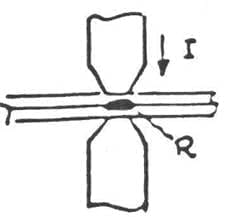

Siehe Abbildung Nr. 2:

Bild Nr. 2: Schematische Darstellung eines Schweißpunktes

B.- Begriff der Wärme: Joule’sches Gesetz

Die Wärmemenge, die in einem Leiter durch den Durchgang eines elektrischen Stroms erzeugt wird, hängt ab von:

– der Strom I

– der Leiterwiderstand R

– der Stromflusszeit t

alle durch einen Ausdruck verbunden:

W = 0,24 R I t

C.- Widerstände in der Schweißanlage

Die folgenden Widerstände sind im Schweißkreis vorhanden:

– R1 = Widerstand zwischen oberer Seilscheibe und Kupferdraht

– Re = Widerstand zwischen Draht und Metall

– Ri = Innenwiderstand des Metalls (1. Zone)

– Rc = Durchgangswiderstand (Schnittstellen)

– R’i = Innenwiderstand des Metalls (2. Zone)

– R’e = Widerstand Metall/Kupferdraht

– R2 = Widerstandsdraht/untere Seilscheibe

Siehe Abbildung Nr. 3:

Abbildung Nr. 3: Widerstände im Schweißstromkreis

Die Widerstände Re, Rc und R’e, sind variabel in Abhängigkeit von:

– Schweißdruck zwischen den Elektroden (Seilscheiben)

– die Oberflächenbeschaffenheit von Metallen

– die Form und die Abmessungen der Elektroden

– das Material der Elektroden

– die Oberflächenbeschaffenheit der Elektroden.

Die Widerstände R1, Re, R’e und R2 sind parasitäre Widerstände und erzeugen die folgenden Energieverluste:

Wp = W1 + We + W’e + W2

Die Widerstände Ri, Rc und R’i sind wirksame Widerstände für die Bildung des Schweißpunktes und verursachen die Energie:

Wir = Wi + Wc + W’i

Bemerkungen:

a.- Die Energien W1 und W2 steigen in Abhängigkeit von der Verschmutzung und der Verformung der Rillen der Schweißräder.

b.- Wir und W’e erhitzen die Metalloberfläche und tragen zur Oxidation der Schweißnaht bei. Die Menge der erzeugten Oxidation ist eine Funktion von Zeit und Temperatur.

D.- Energiebilanz

Die verbrauchte Energie ist: Q = We + Wp

Die zum Erreichen der Löttemperatur erforderliche Wärmemenge ist eine Funktion von:

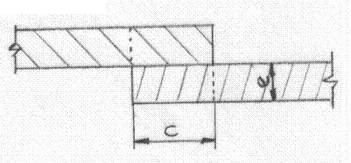

– das Volumen des Metalls. Siehe Abbildung Nr. 4. Dieses Volumen ist:

V = 2e x c x vs. wobei vs die Schweißgeschwindigkeit ist.

– die spezifische Wärme des Metalls

– Wärmeverluste.

Diese Wärmeverluste sind:

– Durch Ableitung in der Elektrode, gem:

o Die Elektrodenoberfläche

o Der Kontakt zwischen Metall und Elektrode

o Uhrzeit

– Durch Wärmeleitung im geschweißten Metall, abhängig von:

o Wärmeleitfähigkeit.

o Metalldicke

– Durch Strahlung

– Durch Abkühlung des kalten Wassers der Garben.

E.-Hauptfunktionen des Schweißdrucks:

1.- Hält die zu schweißenden Materialien in Kontakt zueinander.

2.- Verhindert das Eindringen von Luft in den Schweißbereich.

3.- Er zwingt den elektrischen Strom zwischen den sich berührenden Flächen zu fließen.

4. sorgt für einen konstanten Luftübergangswiderstand.

5.- Es bewirkt eine Verformung der Metallkristalle, durch Schmieden.

6.- Verhindert die Bildung von Taschen und Porositäten im geschweißten Bereich.

7. sorgt für die Rekristallisation des geschweißten Metalls, wenn es abkühlt.

8.- Verhindert den Austritt von geschmolzenem Metall beim Schweißen.

9.- Ermöglicht das Mitschleppen der Seilscheibe in Rotation.

Fazit:

Der ideale Schweißstromkreis sollte so ausgelegt sein, dass:

– Die Energieverluste – Wp – sind minimal.

– Die Menge der erzeugten Oxidation ist minimal.

– Die Wirkenergie – We – ist maximal

– Die erhaltene Struktur ist homogen

METALLEIGENSCHAFTEN

Die in elektrisch geschweißten Behältern verwendeten Materialien bestehen aus kohlenstoffarmen Stählen. Sein C-Gehalt beträgt < 0,5 % und < zu 1 % in anderen Elementen.

Der Einfluss der verschiedenen Elemente, die mit dem Eisen eingehen, um den Stahl zu bilden, verursacht verschiedene Effekte wie z.B.:

Kohlenstoff: Die Oberflächenhärte von Stahl nimmt tendenziell mit dem Kohlenstoffgehalt zu. Kein signifikanter Einfluss auf die Schweißung für C < 0.2 %.

Mangan: Erhöht die Härte und Bruchsicherheit. Wenn Mn > 0,6 %, in Gegenwart eines hohen Kohlenstoffgehalts, ist die Schweißnaht spröde. Wenn Mn < 0,3 %, tritt Porosität auf und die Schweißnaht wird spröde. Daher muss das Mn in einem %-Bereich zwischen beiden Grenzwerten liegen.

Schwefel: Sein Vorhandensein sollte möglichst 0,035 % betragen und niemals 0,05 % überschreiten, da sonst die Gefahr besteht, dass Schwachstellen in der Struktur der Schweißnaht entstehen, insbesondere wenn der Kohlenstoffgehalt zunimmt.

Silizium: 0,01 % bis 0,10 % verbessert die Schweißbarkeit.

Phosphor: Es ist eine Verunreinigung, die in möglichst geringer Menge vorhanden sein sollte. Sie darf 0,04 % nicht überschreiten. Es macht die Schweißnaht spröde, verursacht Brüche, reduziert die Stoß- und Ermüdungsfestigkeit.

Einfluss von Oberflächenbeschichtungen:

Zinn: Das Oberflächenzinn des Weißblechs senkt den Widerstand an der Schnittstelle, daher ist es notwendig, den Lötstrom in Abhängigkeit vom Oberflächenzinngehalt, d.h. seiner Beschichtung, zu erhöhen. Ein weiterer Aspekt ist, dass je höher der Zinngehalt ist, desto höher ist die Oberflächenverschmutzung der Elektroden.

Chrom: Behandlungen auf der Basis von Chrom und Chromoxid wirken dem Stromdurchgang entgegen und sind nicht zum Elektroschweißen geeignet.

SCHWEISSPUNKTAUSBILDUNG

A.- Variation der Übergangswiderstände (Re, Rc und R’e)

1º.- Funktion des Drucks:

– Wenn der Schweißdruck erhöht wird, verursacht er:

o Eine Verringerung der parasitären Widerstände Re und R’e

o Eine Verringerung des Schnittstellenwiderstandes Rc

Siehe Abbildung Nr. 5:

– Dieser Rückgang ist eine Funktion von:

o Die Beschaffenheit der Oberfläche

o Die Härte der Materialien

o Seine Leitfähigkeit.

2º.- Funktion der Temperatur:

– Unter dem Einfluss der Temperatur T kommt es zu einer Erweichung der Oberflächenrauheit, zu einer Abnahme von Rc (Kontaktwiderstand) und zu einer Zunahme von Ri (Innenwiderstand des Metalls).

Siehe Abbildung Nr. 6:

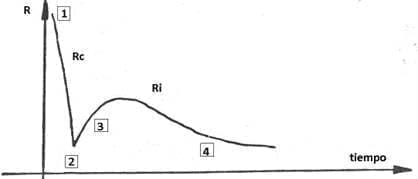

3º.- Entwicklung im Verlauf des Schweißens:

– 1) Während des Schweißbeginns wird die wichtigste verbrauchte Energie durch den Widerstand Rcverursacht.

– 2) Rc sinkt gegen 0, vor dem Schmelzpunkt.

– 3) Ri steigt bis zum Schmelzpunkt an.

– 4) Dann nimmt Ri ab, wenn das Volumen des Punktes zunimmt.

Das Diagramm Nr. 7 zeigt die Entwicklung des Gesamt-R durch die Wirkung von Rc und Ri beim Punktschweißen.

Abbildung 7: Variation der Widerstände in Abhängigkeit von der Schweißzeit

Rc wirkt als Katalysator zu Beginn des Schweißprozesses und ermöglicht die Erhöhung von Ri.

Re und R’e (Widerstand zwischen Metall/Kupferdraht) sind der Ursprung der Verlustenergien, deren Wert schwach ist, sich aber während des Schweißens nicht verändert, vorausgesetzt, die Elektrode ist ein guter Leiter und wird ausreichend gekühlt.

B.- Schweißstromstärke – Schweißzeit:

Damit sich die in Punkt A beschriebenen Phänomene gut entwickeln können, ist es notwendig:

– Eine hohe Intensität I

– Eine kurze Ts-Schweißzeit.

Erinnern Sie sich daran, dass nach dem Joule-Gesetz (W = 0,24 R I t) die verbrauchte Energie W eine Funktion der Stromstärke I und der Schweißzeit t ist, bei gleichem Widerstand R. Daher kann der gleiche Wert von W mit erhalten werden:

– I schwach x t lang

– I stark x t kurz

Wenn wir die schwache I-Option wählen, passiert es:

– Die Temperatur des Metalls als Ganzes wird erhöht, ohne jedoch zu schmelzen.

– Verluste steigen

– Verschlechterung der Elektroden

In allen Fällen wird die Wärmebilanz um so höher ausfallen:

– Ich verschwende, steigend

– T schwach, abnehmend

Es wird angenommen, dass die Schweißzeit umgekehrt proportional zum Quadrat des Stroms ist.

Das Diagramm der Schweißenergie(W) in Abhängigkeit von Strom(I) und Zeit(t) ist in Grafik 8 unten dargestellt:

Darin können wir die verschiedenen Zonen definieren als:

– Zone A = Metallklebebereich

– Zone B = Metallschweißzone

– Zone C = Zone der Vorsprünge außerhalb des Metallpunktes

Praktischer Weg, um ein Schweißgerät für ein bestimmtes Metall und einen bestimmten Schweißdruck einzustellen:

– Das Schweißdiagramm muss konstruiert werden, suchen Sie nach:

o Die Klebegrenze

o Die Projektionsgrenze

All dies für eine bestimmte Transformatoranzapfung. Der gleiche Vorgang wird dann für die nächsthöhere und -tiefere Buchse durchgeführt.

So erhält man drei Schweißzonen, von denen wir die größte auswählen und die Maschine auf 50 % dieser Zone einstellen werden.

C.- Einfluss der Schweißpunktabmessungen

Die Faktoren, die die Abmessungen der Schweißstelle beeinflussen, sind:

– Metalldicke

– Der Wert der Kantenüberlappung, den wir mit C

– Die Schweißpunktlänge L, die eine Funktion der Schweißgeschwindigkeit vs.

Die günstigsten Bedingungen treten auf, wenn L/C = 1 ist. An einem solchen Punkt wird die Wärme der Schweißnaht richtig verteilt und man erhält eine gleichmäßig heiße Punktkette.

Wenn L/C = 2 ist, sind die Bedingungen nicht so günstig, da an diesem Punkt die Wärme der Schweißnaht schlecht verteilt ist und eine abwechselnde Abfolge von heißen Punkten und festsitzenden (kalten) Punkten entstehen könnte. Siehe Grafik Nr. 9

Bild Nr. 9: Punktschweißdiagramme

PUNKTSCHWEISSER-METALLURGIE

1º.- Aufwärmphase:

– Der Durchgang des Stroms bewirkt eine örtliche Erwärmung, die zum Schmelzen des den beiden Teilen entsprechenden Materials führt.

– Beim Erwärmen dehnt sich die Materiallinse aus, wobei unter Linse der Bereich des geschmolzenen Materials verstanden wird, der diese Form hat.

– Eine hohe Druckspannung ist erforderlich, um die Schubspannung des Schmelzmetalls zu neutralisieren.

– Ist die Druckspannung zu schwach, tritt das Metall in Form von Überständen aus.

– Dies führt zu erheblichen inneren Defekten (Hohlräume, Poren…) in der Schweißnaht.

2º.- Thermischer Zustand des Punktes, beim Schneiden des Schweißstroms:

– Zone A = Metallschmelzen

– Zone B = Pastöses Metall

– Zone C = Kritische Temperatur

– Zone D = Unterhalb der kritischen Temperatur

– Zone E = Umgebungstemperatur

Siehe Zeichnung Nr. 10:

Bild Nr. 10: Thermischer Zustand der Schweißstelle

– Der Temperaturgradient geht in wenigen Millimetern von 1.500º C auf Raumtemperatur.

– Das Abschalten des Schweißstroms markiert den Beginn der Abkühlung.

3º.- Abkühlphase:

– Der geschmolzene Metallkern befindet sich innerhalb einer großen Kühlmasse, bestehend aus:

o Geschweißte Teile

o Die Elektroden, die gekühlt werden

– Der Wärmeaustausch erfolgt schnell

– Die Kristallisation erfolgt durch Konvergenz zur Mitte des Punktes:

o Zone D = Keine Änderung der Struktur

o Zone C = Das Korn wird veredelt

o Zone B = Feinstruktur

o Zone A = Feinstruktur

Wenn die Abkühlung unter Schweißdruck nicht korrekt durchgeführt wird, können sich Lunker bilden. Auch thermische Schrumpfung kann an bestimmten Stellen zu inneren Spannungen führen.

SCHWEISSKREISPRÜFUNG

1º.- Probleme beim Schweißen

– Geometrie der inneren Schweißnaht.

Die innere Schweißnaht ist immer ungleichmäßig, mit Wellen, geschmolzenem Metall, scharfen Kanten, die alle einem guten Schutz durch den Überzugslack abträglich sind.

– Homogenität des geschweißten Metalls

o Eine Erhöhung der Schweißgeschwindigkeit oder

o Eine Reduzierung des Nahtüberlappungswertes bei gleicher Geschwindigkeit.

erzeugt Schwachstellen in der Schweißnaht, die sich durch Risse in der inneren Schweißnaht materialisieren.

2º.- Beschreibung des Schweißkreises

Betrachten wir den normalen Schweißstromkreis, der im Wesentlichen besteht aus:

– Obere Rolle (großer Durchmesser)

– Die untere Seilscheibe (kleiner Durchmesser)

– Der Schweißtransformator

Diese Schaltung zeichnet sich dadurch aus, dass die beiden Räder unterschiedliche Durchmesser haben, so dass die Kontaktflächen unterschiedlich sind, was zur Folge hat:

1º.- R2 < R6 und somit W6 > W2

Dies bedeutet, dass die Schweißnaht auf der Innenseite heißer ist als auf der Außenseite.

2º.- Außerdem halten die bereits gebildeten Stiche eine gewisse Temperatur höher in dem Teil der überlappten Verbindung, der bereits gemacht wurde, als in dem hinteren Teil, der kälter sein wird.

3º.- Da der Draht länger in Kontakt mit der externen Elektrode bleibt, wird die externe Schweißung schneller abgekühlt.

Es kann also gesagt werden, dass die Temperaturverteilung asymmetrisch ist, abnehmend von:

– Das Innere zum Äußeren

– Von vorne nach hinten

Eine Untersuchung zeigt, dass der Fleck auf der Innenseite der Schweißnaht durch die folgenden drei Elemente gekennzeichnet ist:

– a) Der Fußabdruck des Punktes

– b) Der Rand der Blechkante

– c) Die Girlande aus geschmolzenem Metall, die aus der Schweißnaht herausgedrückt wird.

Siehe Abbildung Nr. 11.

Bild Nr. 11: Elemente der Innenseite der Schweißnaht

3º.- Folgen:

Ein Querschnitt der Schweißnaht zeigt, dass der Schweißpunkt nach vorne (heißester Teil) einen Grat bildet, da:

1º.-Die mangelhafte Temperaturverteilung hat zur Folge, dass zwischen zwei aufeinanderfolgenden Punkten der Schweißnaht Metall in einem pastösen Zustand zurückbleibt, das in dem Moment, in dem der nächste Impuls auf die Schweißnaht gegeben wird, von der Seilscheibe belastet wird.

2º.- Dieses Metall, das geschoben wird, ist weder dem Schmiededruck ausgesetzt, noch wird es durch die Scheibe gekühlt, so dass die Gefahr einer Inhomogenität in der Schweißnaht besteht.

3º.- Wenn die Schweißbedingungen so sind, dass das L/C-Verhältnis ungünstig ist:

– Es entstehen Klebepunkte zwischen den heißesten Stellen.

– Die mangelhafte Verteilung der Energie wird erhöht.

Dadurch wird das Metall im teigigen Zustand durch die Scheibe belastet und es entsteht ein verklebter, aber nicht verschweißter Punkt.

4º.- Die durch die Erwärmung hervorgerufene Ausdehnung des Metalls kann nicht vertikal, sondern nur horizontal in dem Bereich erfolgen, in dem sich der Steg bildet. Daher entsteht nach dem Abkühlen eine Kontraktion und eine Spannungszone im Bereich der Schweißnaht, die ein Risiko der Brüchigkeit darstellt.

Bild Nr. 12: Spannungen in der Schweißnaht nach dem Abkühlen

0 Comments