In den letzten zehn Jahren war die Gewichtsreduzierung bei dreiteiligen Lebensmitteldosen aufgrund des Problems der Faltenbildung beim Verschließen der Dosen nicht wirklich vorangekommen. Die Forschungsvereinigung Stahlanwendungsforschung e.V. (FOSTA) mit Sitz in Düsseldorf (Deutschland) gab deshalb ein Forschungsprojekt in Auftrag, das am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU) in Chemnitz (Sachsen) zusammen mit Industriepartnern durchgeführt wurde.

Obwohl das Problem der Faltenbildung beim Verschließen der Dosen der Hauptfaktor war, der eine weitere Größenreduzierung verhinderte, wurde erkannt, dass das Potenzial zur weiteren Reduzierung der Größe von dreiteiligen Dosen erheblich ist, wenn der Verschließprozess optimiert wird.

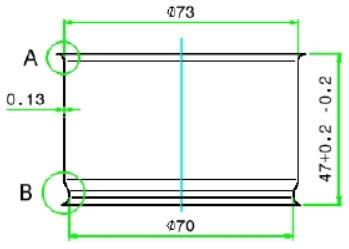

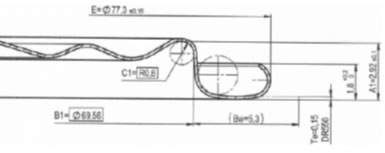

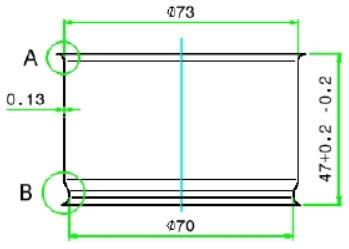

Für die Untersuchungen wurden dreiteilige Lebensmitteldosen aus Weißblech mit einem Durchmesser von 70 mm mit den Standard-OIII-Verschlussgeometrien von SEFEL ausgewählt, da diese in der Dosenindustrie häufig verwendet werden. Das derzeit für diese Konservendosen verwendete Standardmaterial hat Böden mit einer Härte von TH550 und einer Dicke von 0,17 mm. Im Rahmen des Projekts wurden fünf verschiedene Deckelmaterialien untersucht. Als Referenz wurde Weißblech mit einer Härte von TH550 und einer reduzierten Dicke von 0,15 mm untersucht. Untersucht wurden vier Materialien mit einer Dicke von 0,15 mm und höheren Zugfestigkeiten im Bereich von 600N/mm² und 650N/mm², wobei die Spannungen bis zum Bruchpunkt zwischen 2 und 10 % variierten.

Prozessanalyse durch Finite-Elemente-Simulation

Das Walzensiegeln ist in zwei Phasen unterteilt: den ersten Siegelvorgang und den zweiten Siegelvorgang. Das Profil der Walze für den ersten Arbeitsgang – das eine völlig andere Geometrie aufweist als das des zweiten Arbeitsgangs – hat einen erheblichen Einfluss auf das Faltenverhalten beim Schließen.

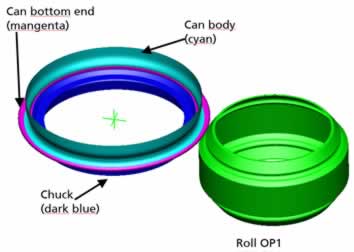

Abb. 1 Abschlussmodell mit Abstraktionen des Modells

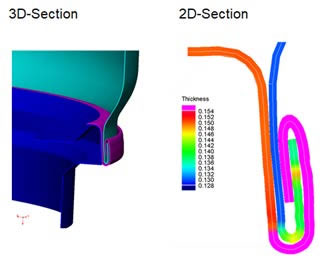

Abb. 2 Ergebnisse nach der Schließungssimulation

Daher wurde eine Finite-Elemente-Analyse (FEA) durchgeführt, um die wichtigsten Faktoren und Ursachen für die Faltenbildung während des ersten Versiegelungsvorgangs (siehe Abbildungen 1 und 2) mit dem Softwarepaket PAM-STAMP der ESI-Gruppe zu ermitteln.

Einer der Haupteinflüsse ist das Verhältnis zwischen Materialhärte und Rollengeometrie. Daher wurden verschiedene Walzenprofile analysiert, um die Faltenhöhe während der FEA-Simulation zu minimieren. Dadurch konnte das Walzenprofil optimiert werden, um die Faltenbildung bei der Versiegelung aller hochfesten Enden zu minimieren. Die Industriepartner des Projekts stellten das optimierte Rollenprofil her und testeten es auf verschiedenen Verschließmaschinen. Drei Verschließerhersteller und ein Dosenhersteller führten industrielle Tests mit den neuen und alten Rollenprofilen für den ersten Verschließvorgang durch.

Industrielle Prüfung in AUXILIAR CONSERVERA

Dieser Abschnitt betrifft die industrielle Prüfung der Konservenfabrik Auxiliar Conservera (AC).

Nach sechzig Jahren als Hersteller von Metallverpackungen ist AC eines der erfahrensten Unternehmen in der Konservenindustrie in Europa und bietet Lösungen für mehr als 500 Unternehmen weltweit, von großen multinationalen Unternehmen bis hin zu kleinen Konservenfabriken.

Die Arbeit an der Verbesserung des Lebens der Menschen durch die Entwicklung von Systemen, die Lebensmittel auf die gesündeste und umweltfreundlichste Weise konservieren, ermutigt sie zu ständiger Innovation und zum Angebot neuer Formate und Patente. Dies ist der Schlüssel, der es ihnen ermöglicht hat, weiter zu wachsen und ihre Prozesse international auszuweiten.

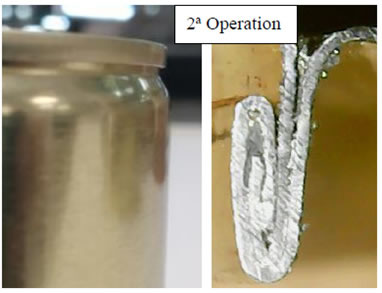

Abbildung 3 zeigt die ersten Komponenten. Sie wurden vom Projektpartner hergestellt. Der untere Teil wurde mit AC versiegelt.

BILD 3: Dichtungskomponenten

BILD 3: Dichtungskomponenten

AC-Produktion

ABBILDUNG 4: Dosen in der AC-Maschine

ABB. 5: Versiegelte Dosenproben

Die Abbildungen 4 und 5 zeigen Muster einiger Dosen, die während der Tests zur Erreichung der optimalen Sefel 0III-Verschlusswerte hergestellt wurden.

Faltenanalyse

Falten sind die Wellen, die sich beim Versiegeln am Ende des Deckelhakens bilden. Der prozentuale Anteil der Falten ist definiert als der prozentuale Anteil der Faltengröße an der Gesamtgröße des Hakens. Als Höchstwert haben wir eine akzeptable Faltenrate von 30 % festgelegt.

BILD 6 Ergebnisse in Op1

ABBILDUNG 7: Ergebnisse in OP2

Auf den Bildern des Schnittes der beiden Versiegelungsvorgänge sehen wir, dass die doppelte Versiegelung im ersten Vorgang sehr gut ausgebildet ist. Nach dem Bügeln im zweiten Arbeitsgang haben wir einen gut geformten und faltenfreien Verschluss für alle getesteten Deckelmaterialien.

ABB. 8 TH650-Abdeckung – keine Falten nach OP2

ABB. 9: SF650-Deckel – keine Falten nach OP2

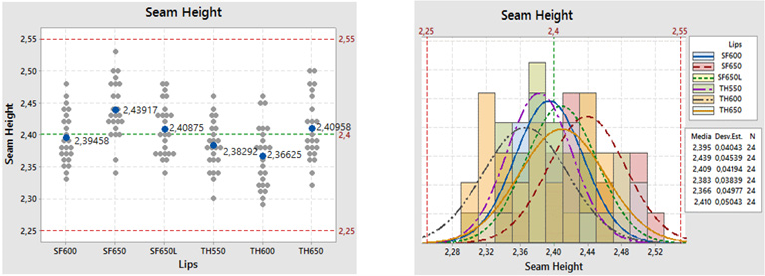

Geometrische Parameter der Doppeldichtung

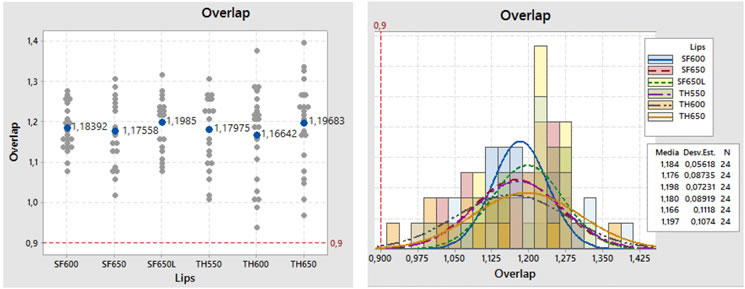

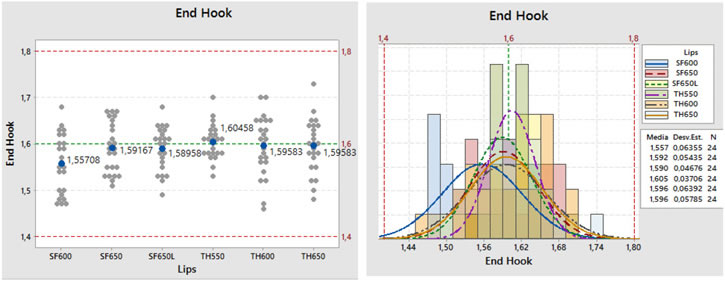

Die Bewertung der kritischen Verschlussparameter wurde an 24 Proben für jede Materialspezifikation durchgeführt.

Das Schaubild zeigt, dass wir sehr ähnliche Werte zwischen den beiden Extremen haben. Wir haben eine gute Clusterung der Daten, aber mit einer sehr engen Annäherung an die obere Grenze.

ABB. 10: Höhe der Fuge

Für alle Abschlüsse haben wir alle Werte über der unteren Akzeptanzgrenze. Die Daten weisen eine sehr hohe Streuung auf, insbesondere bei den TH-Materialien.

Das Clustering der Daten für den Deckungshaken ist gut. In Bezug auf den Prozess stellen wir fest, dass er sich auf das Nominale konzentriert.

Prüfung der Porosität

Bei diesem Test werden die Nähte eine Minute lang in eine Kupfersulfatlösung getaucht. Suchen Sie danach nach Rostflecken, die darauf hinweisen, dass diese Stellen aufgrund der gebürsteten Fugen nicht vom Lack bedeckt waren.

ABBILDUNG 13. Prüfung der Porosität

ABBILDUNG 14. Miniseam nach Porositätsprüfung

Alle getesteten Dosen aller Materialtypen bestanden die Porositätsprüfungen.

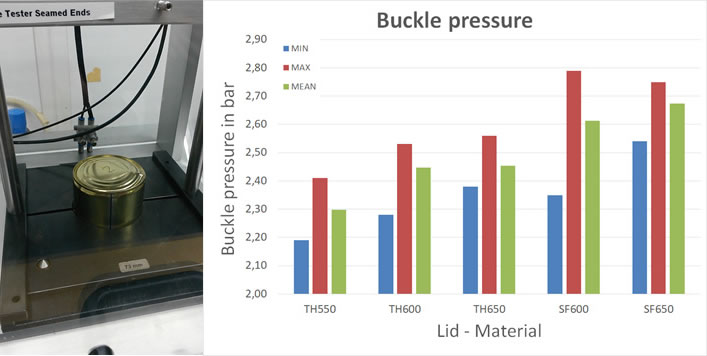

Druckprüfung

Die ersten Pandeo-Tests sind durchgeführt worden. Dieser Test stammt aus dem Sterilisationsprozess von versiegelten Lebensmitteldosen in Autoklaven. Die beidseitig versiegelte Dose wird in eine Halterung eingespannt und unter ständig steigendem Druck untersucht, um festzustellen, bei welchem Druck eine unzulässige Leckage oder Verformung auftritt.

BILD 15 Verformungsprüfung

Die Schlussfolgerung aus diesem Test ist, dass alle Materialien mit höherer Festigkeit ein Verbesserungspotenzial haben, während die gleichen funktionalen Anforderungen beibehalten werden. Aus diesem Beispiel lässt sich noch ableiten, dass Werkstoffe mit hoher Festigkeit und hoher Dehnung ein höheres Verbesserungspotenzial für die Bauteilfunktion haben als Werkstoffe mit reiner Festigkeitssteigerung.

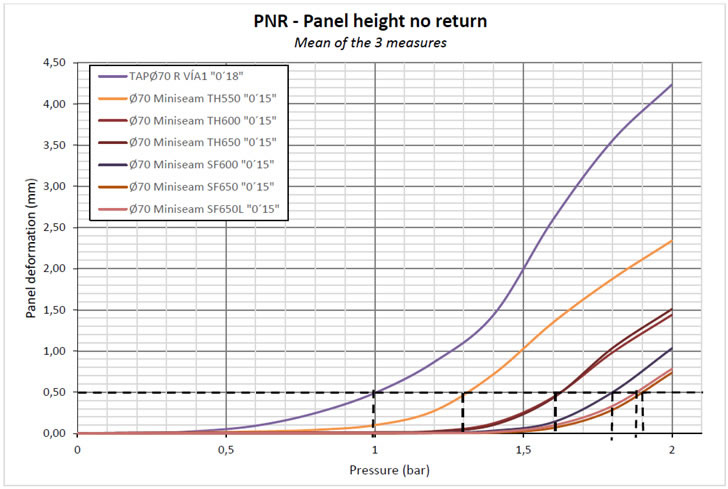

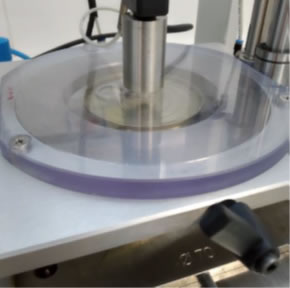

Bei der PNR-Druckprüfung wird die Dose in eine Druckvorrichtung eingespannt. Die Dose wird dann schrittweise mit Innendruck belastet. Während dieses allmählichen Druckanstiegs wird die Verformung des Mittelpunkts des Deckels aufgezeichnet. Nach jeder Messung der mittleren Durchbiegung unter Druckbelastung wird die verbleibende Restdurchbiegung des Mittelpunkts nach Druckentlastung aufgezeichnet. Ziel ist es, einen Grenzwert – maximale Plattendurchbiegung = 0,5 mm – nicht zu überschreiten, da die Dosen sonst nicht sicher stehen und optisch „aufgeblasen“ wirken.

BILD 16 PNR-Prüfgerät

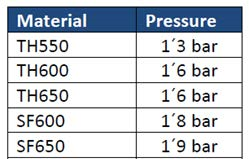

Bei einer Rücklaufsperre von 0,5 mm benötigen wir für jedes Ende einen Druck von

Verglichen mit Abbildung 17

Wie in der Grafik zu sehen ist, gibt es einen deutlichen Unterschied in der dauerhaften Verformung der Platte nach einigen extremen Druckwerten. Die Enden aus SF-Material haben ein ausgezeichnetes Druckverhalten.

Schlussfolgerung:

Die an diesem Projekt beteiligten Industrieunternehmen schätzen, dass die Verwendung eines Kappenmaterials mit einer Festigkeit von 650 N/mm² und hohen Spannungen eine Verringerung der Dicke des Kappenblechs um 0,02 mm (20 Mikron) bei gleichbleibender Funktionalität ermöglichen würde. Dies wird sich jedoch erst bei künftigen Großversuchen in der Produktion herausstellen. Derzeit laufen Gespräche mit potenziellen Konsortialpartnern über diese Arbeit. Weitere Informationen über FOSTA und den vollständigen Projektbericht finden Sie unter

http://www.stahlforschung.de

Danksagung

Das Forschungsprojekt IFG 19436 BR / 1237 „Erweiterung der Prozessgrenzen für den faltenfreien Verschluss von Deckeln aus hochfestem Edelstahl für Verpackungen“ der Forschungsvereinigung Stahlanwendung e.V. (FOSTA), Düsseldorf, wurde vom Bundesministerium für Wirtschaft und Energie über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) des Deutschen Bundestages gefördert.

Das Projekt wurde am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik – IWU durchgeführt.

Industrielle Projektpartner

- Materiallieferanten (Thyssenkrupp Rasselstein GmbH, Tata Steel)

- Verschließmaschinen (Cantec GmbH & Co. KG, Lanico Maschinenbau Otto Niemsch GmbH, Gebrüder Leonhardt GmbH & Co. KG Blema Kircheis, Ferrum Ltd, für Konserventechnik)

- Schließwerkzeuge (Maiko Engineering GmbH)

- Dosenhersteller (Canpack SA, Auxiliar Conservera SA, International Packaging Association, Glud & Marstrand A/S)

- Messgeräte (CMC-Kuhnke GmbH)

- Verbundwerkstoffe (Wakol GmbH, Henkel Adhesive Technologies).

0 Comments