Die Welt der Metallverpackungen ist wie ein Baum, wie ein dichter Baum, der wächst, wenn er Äste entwickelt, jeder dieser Äste wäre die verschiedenen Arten von Verpackungen und ihre Herstellungstechnologien. Im Laufe der Zeit werden einige von ihnen alt und vertrocknen. Sie repräsentieren die Modelle, die veraltet sind und nicht mehr nachgefragt werden. Aber andere erscheinen, während der Baum wächst, neue Entwicklungen werden in den Markt aufgenommen. So setzt sich der Lebenszyklus des Baumes fort und zeigt mit fortschreitendem Leben einen anderen Aspekt. Das Gleiche könnte man über die Umgebung der Boote sagen.

Mit seinem etwas sprichwörtlichen Image scheint es, dass die „Dosen“ immer gleich sind, dass sie sich im Laufe der Zeit nicht verändern. Es ist sehr verbreitet zu denken, dass sich die typische Tomatendose oder die traditionelle Sardinendose über die Jahre nicht verändert haben und die, die wir jetzt im Supermarkt kaufen, die gleiche ist wie die, die unsere Großeltern im Lebensmittelgeschäft gekauft haben. Aber das stimmt nicht, die Verpackungen entwickeln sich weiter und die aktuellen haben wenig Ähnlichkeit mit denen, die vor fast zwei Jahrhunderten hergestellt wurden.

Dieser Beitrag beschäftigt sich mit den verschiedenen Arten von Behältern, die die Geschichte der Konservenherstellung seit ihrer Erfindung geprägt haben. Manche sind nur noch Erinnerungen und finden sich nur noch unter den Kuriositäten von Sammlern, manche sind noch in Gebrauch, obwohl sie schon lange im Einsatz sind und andere drängen als Fast-Neulinge noch mit der Kraft der Jugend nach vorne. Sie alle bilden die Äste dieses hundertjährigen Baumes.

I.- DIE, DIE WAREN UND NICHT MEHR SIND

In diesem Kapitel werden wir die Behälter beschreiben, die bereits in die Geschichte eingegangen sind, die von den ersten Generationen der Konservenhersteller verwendet wurden, die ihre Aufgabe erfüllt haben, aber aus verschiedenen Gründen vom Markt verschwunden sind.

1º.- ÜBERLAPPEND MIT GESCHWEISSTEM UND GELOCHTEM DECKEL

Es ist die erste bekannte Art der Verpackung in professioneller Form. Die Herstellung begann in der ersten Hälfte des 19. Jahrhunderts. Er entsprach praktisch dem von Peter Durand 1810 patentierten und von Bryan Donkin und John Hall 1813 erstmals in England hergestellten. Seine Konfiguration war zylindrisch und obwohl er in Großbritannien entwickelt wurde, verbreitete er sich bald in Nordamerika und Westeuropa. Schauen wir uns an, woraus sie bestand und wie sie hergestellt wurde:

- Er bestand aus „drei Teilen“ – diese Bezeichnung wird von nun an Behälter begleiten, die aus drei Elementen bestehen – Körper, Boden und Deckel.

- Der von Hand aus einem Weißblech geschnittene Behälterkörper wurde über einen zylindrischen Dorn gebogen und erhielt so seine Form. Ihre seitlichen Enden überlappten sich um 7 bis 10 mm und dieser Bereich wurde entlang der Fugengeneratrix manuell verschweißt. Diese Technik erhielt den Namen „Überlappungsnaht“.

- Kurze Zeit später wurde die Karosserie aufgerollt, indem sie durch ein Walzenpaar und ein Biegemesser geführt wurde. Dies war der erste Typ einer manuellen Wickelmaschine.

- Der Boden und der Deckel, der leicht gewölbt ist, um den Widerstand gegen den Druck im Inneren zu erhöhen, wurden aus Scheiben hergestellt, die von Hand geschnitten wurden und deren Durchmesser einige Zentimeter größer als der des Behälters ist.

- Am Ende desselben Dorns und durch Schlagen wurden die Ränder gefaltet, so dass eine Schürze entstand, die außen an den Enden des Körpers angebracht wurde, wobei die Höhe einige Millimeter betrug. Die Baugruppe wurde dann von Hand zusammengeschweißt.

- Der Deckel hatte ein Loch von ca. 38 mm Durchmesser, durch das der Dosenmacher das verpackte Produkt einführte und dann mit einer größeren, ebenfalls auf den Deckel geschweißten Scheibe abdeckte.

- ..

Zeichnung eines primitiven, überlappenden Behälters mit einem geschweißten und durchbrochenen Deckel.

Später – in der Mitte des 19. Jahrhunderts – wurden rudimentäre Lötmaschinen entwickelt, die aus Zinnlegierungsbädern bestanden, in die das Ende des Behälters mit dem Deckel – oder dem Boden – eingeführt wurde, wodurch es sich schräg drehte, so dass nur der untere Teil des Randes eingetaucht wurde. Während die Baugruppe gedreht wurde, wurde der gesamte Umfang des Verbindungsbereichs zwischen Deckel und Körper nach und nach mit Lot getränkt.

Seine Fertigungsrate war sehr gering und hing von der Geschicklichkeit des Bedieners ab. Am Anfang, als der ganze Prozess noch von Hand gemacht wurde, waren es kaum mehr als ein paar Dutzend pro Person und Tag. Später, mit dem Einbau der ersten Elementarmaschinen, wurden Produktionsraten von 1000 Behältern/Bediener/Tag erreicht.

Sein Leben wurde mit dem 19. Jahrhundert ausgelöscht, zeitgleich mit der Konsolidierung der gewellten und geschweißten Verpackungen, die eine größere Herstellungsrate ermöglichten.

2º.- CRIMPEN UND SCHWEISSEN

In der zweiten Hälfte des 19. Jahrhunderts wurde diese neue Art der Verpackung entwickelt, obwohl es einige Jahrzehnte dauerte, bis sie die vorherige vollständig verbannt hatte. Es hatte eine lange Lebensdauer, da es bis in die „Siebziger“ des zwanzigsten Jahrhunderts im normalen Gebrauch war. Die Notwendigkeit, die Zinn- und Bleilegierung – mit der seine Seitennaht gelötet wurde – aus gesundheitlichen Gründen zu eliminieren, ließ ihn verschwinden.

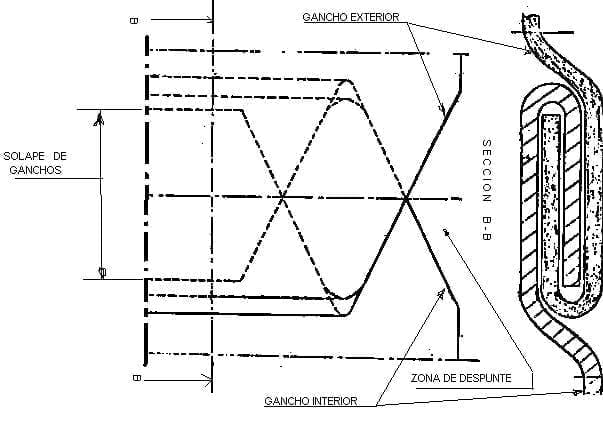

- Der wichtige Schritt, den die neue Technik mit sich brachte, bestand darin, an den Rändern des zu verbindenden Körpers Haken in umgekehrter Anordnung zu bilden, so dass sie verbunden werden konnten. Nach dem Zusammenfügen wurden sie mit einem Handlötkolben zusammengelötet. Sie gaben der Naht mehr Steifigkeit und Sicherheit.

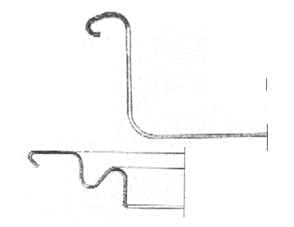

Ausschnitt einer Bördelnaht

- Es bedeutete auch eine Materialeinsparung, da die Länge der Haken jeweils 2 bis 3 mm betrug. Diese Art der Verbindung wurde Agrafada oder Kräuselnaht genannt.

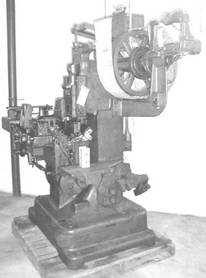

- Diese Arbeit des Umformens der Haken wurde zunächst in einer Faltmaschine erledigt, wich aber bald komplexeren Maschinen, die in einem ersten Arbeitsgang die Enden falteten und in einem zweiten Arbeitsgang die Haken auf einer Bigornia verknüpften und vernieteten. So entstand der zylindrisch geformte Körper. Diese manuell betriebenen Maschinen erhielten den Namen „engatilladoras“.

- Gegen Ende des Jahrhunderts erschien eine neue Generation von Geräten, die in der Lage waren, alle diese Operationen automatisch durchzuführen, ausgehend von einem Stapel geschnittener Körper. Sie bekamen den Namen „Karosseriebauer“ und auf Spanisch „formadora“.

- Um die Dicke an den Enden der Schweißnaht zu reduzieren – und damit das Schließen des Deckels zu erleichtern – wurden die Ecken des äußeren Hakens schräg abgeschnitten und die des inneren Hakens eingeschnitten. In Wirklichkeit – in einem komplizierteren Vorgang, den wir nicht näher beschrieben haben – wurden die Enden der Naht nicht agrafados, sondern überlappt.

- Kurz nach den Umformmaschinen platzierten sie die Geräte, die die geschmolzene Zinn-Blei-Legierung auf die Naht auftragen. Diese Anlage sorgte für das Schweißen auf der Außenseite der Naht, indem sie gegen die Mantellinie einer Stahlrolle mit versetztem Profil reibte, die sich halb eingetaucht in einem Bad aus demselben drehte. Aufgrund ihrer Funktion erhielt diese Maschine den Namen „Schweißmaschine“.

- Die restlichen Arbeitsgänge – Spannen und Schließen – wurden mit den gleichen Techniken wie heute durchgeführt.

Mit diesem Herstellungsverfahren ist es bereits möglich, nicht-zylindrische Behälter zu erhalten. Zu diesem Zweck wurde dem Whisker, auf dem der Körper im Moment des Vernietens seiner Haken geformt wurde, die entsprechende Form gegeben.

Die Fertigungsgeschwindigkeiten der letzten Maschinen, die in Betrieb waren, waren wirklich hoch und erreichten bis zu 500 Behälter/Minute, da ihre Mechanik von großer Präzision war.

3º.- THERMOPLASTISCHE ZEMENTVERKLEBUNG

Es ist eine Variante des bisherigen Systems. Sie wurde zu Beginn des 20. Jahrhunderts eingeführt und wird, wenn auch in sehr eingeschränkter Form, auch heute noch verwendet.

- Sein Ursprung liegt in der Tatsache, dass bestimmte Verpackungsarten, die für die Aufnahme von Produkten bestimmt waren, die nicht autoklaviert werden mussten – zum Beispiel: Farben, Öle, Lacke… – als einfache luftdichte Behälter fungierten. Daher wurden sie zu keinem Zeitpunkt während ihres Einsatzes einem Innendruck oder hohen Temperaturen ausgesetzt.

- In diesen Fällen reichte es aus, statt einer Zinn-Blei-Legierung einen thermoplastischen Klebstoff als Dichtelement zu verwenden.

- Dieser Kleber wird mittels eines Injektors im gleichen „Former“ geschmolzen aufgetragen. Er wurde auf der Innenseite des inneren Hakens positioniert, bevor die Haken zusammengefügt und vernietet wurden.

- Dies bedeutete den Wegfall der Schweißmaschine und eine Reduzierung der Kosten für das Produkt.

- Die Art von Anlagen, die auf diese Weise funktionierten, wurden „Generallinien“ genannt. Im Laufe der Zeit umfasste dieses Konzept eine Vielzahl von Behältern in unterschiedlichen Formen – rund, rechteckig, länglich, etc. mit unterschiedlichem Zubehör – Griffe, Verschraubungen, Stecker, etc. – und verschiedene Anwendungen – Chemikalien, Farben, Mineral- und Pflanzenöle, etc. -. Aber alle mit einem gemeinsamen Nenner: das Fehlen eines Prozesses nach dem Befüllen.

Nahaufnahme des Endes einer zementierten Seitennaht

Die Produktionsraten waren moderat, ohne die des vorherigen Falles zu erreichen. Diese Mäßigung wurde nicht durch technische Probleme verursacht, sondern durch die Bedürfnisse der Zielmärkte: Flexibilität, reduzierte Auflagen, Vielfalt der Formate, etc.

4º.- DECKELVERRIEGELUNG (GESCHLOSSEN)

Es war einer der entscheidendsten Fortschritte bei der Verbesserung von Metallverpackungen. Sie hatte eine progressive Trächtigkeit. Zunächst gab es ein Patent des Amerikaners Delawere im Jahr 1859. In der Folgezeit wurde es durch verschiedene Entwicklungen in die Praxis umgesetzt. Heute gibt es viele, die die Vaterschaft dessen beanspruchen, was das Verschließen von Containern – mittels geeigneter Geräte – geworden ist, wie es uns heute überliefert ist. So sind als Teilnehmer an seiner Entwicklung die Europäer E. L. Bourgine (Engländer), Henrik Jorgen Reinert (Schwede) und andere zu nennen. Alle von ihnen richten „Schließer“ ein, die in der Lage sind, eine korrekte Kappen-Körper-Verbindung zu erreichen. Sicher ist, dass diese entscheidende Verbesserung Ende des 19. Jahrhunderts industriell verfügbar war und seither in vollem Umfang erhalten geblieben ist.

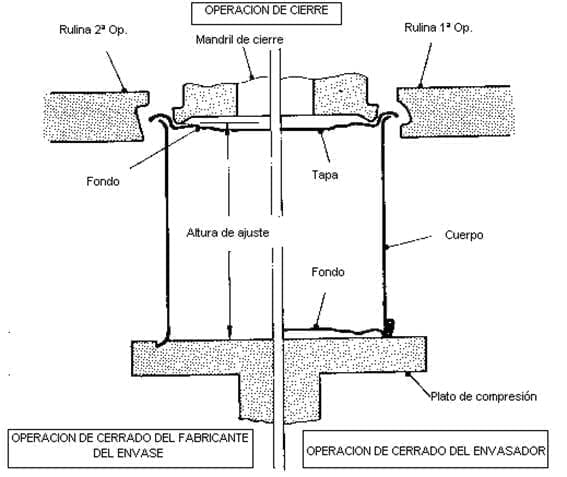

- Die Verbindung des Gehäuses mit dem Deckel und dem Boden erfolgt nun auf effiziente und schnelle Weise, was eine hervorragende hermetische Abdichtung ermöglicht und den Prozess beschleunigt. Dies war ein großer Schritt nach vorn in der Branche.

- Um dies zu erreichen, ändert der Deckel sein Design und seine Konfiguration. Er ist mit einer gegenüber dem Rand des Behälters zurückgesetzten Platte versehen, die als Tablett bezeichnet wird. Darin befindet sich die Verschlussplatte. Der Rand des Deckels bildet eine horizontale Ebene in Form eines „Flügels“, daher der Name. Anschließend faltet sich ein Teil dieser Ebene zu einer Locke, wodurch eine neue Generation von Kappen entsteht, die „Curly Wing“ genannt wird.

- Der Flansch des Deckels wird mittels eines Doppelhakens am Ende des Gehäuses befestigt, das ebenfalls seine Form geändert hat, indem das gerade Ende durch ein anderes in Form eines „Flansches“ aufgegeben wurde, wobei ein Rollenpaar (Routinen) mit geeignetem Profil verwendet wird. Die erste Walze klappt den Rand des Deckels über den Rand des Gehäuses und die zweite Walze drückt beides fest zusammen.

Schematische Darstellung des Verschließvorgangs – Schließen – eines Deckels

- Um die Wasserdichtigkeit zu gewährleisten, wurde zuvor eine Gummidichtung auf den zu verschließenden Bereich des Deckels aufgebracht.

- Einige Jahrzehnte später entstand aus dieser Art des Verschließens der Gläser eine neue Generation von Behältern, die „sanitär“ genannt wurden. Die Verzögerung bei der Verwendung war darauf zurückzuführen, dass die resultierende Verbindung beim Schließen von Metall auf Metall zunächst nicht vollständig wasserdicht war. Die Entwicklung von Dichtungen fünfzehn Jahre später machte ihren vollen Einsatz möglich. Diese Dichtungen – am Rande des Deckels angebracht – wurden zunächst aus Zellulose und später aus Gummi hergestellt.

Der rein mechanische Prozess ermöglichte die Automatisierung des Vorgangs und führte zu neuen Geräten, die, ausgehend von bereits entsprechend vorbereiteten Körpern und Deckeln, diese zuführten, überlappten und miteinander verbanden und das Ganze – den bereits fertigen Behälter – in einen Entleerungskanal ausstießen. Und das bei immer höheren Geschwindigkeiten, die hauptsächlich durch die Erhöhung der Anzahl der Schließköpfe erreicht werden. Die Dosenverschließer waren geboren, Schlüsselgeräte unter den Dosenmachern und Konservenherstellern, von damals bis heute.

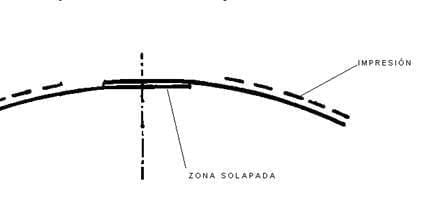

5º.- ÜBERLAPPEND

Mit dem Aufkommen der „sanitären“ Verpackung stieg die Automatisierung des Herstellungsprozesses. Nicht nur der Schließvorgang, sondern auch die verschiedenen Arten der Herstellung der Karosserie. So veränderten die überlappenden Aufbauten – die wir bereits beschrieben haben – unter Beibehaltung ihrer Konfiguration die Art und Weise, wie sie gebaut wurden, und verbesserten sich in Qualität und Produktionsrate. Dadurch bekamen sie eine zweite Jugend.

- Die Herstellung der Karosserien erfolgte nun auf schrittweise arbeitenden Rotationsmaschinen – Typ Karussell -. Diese hatten eine Reihe von Armen, die jeweils mit „kammförmigen“ Klemmen ausgestattet waren, die die seitlichen Enden der Karosserie griffen, sie überlappten, aber einen Raum zwischen ihnen ließen, um das Schweißband durchzulassen.

- Die Körper wurden bereits gekrümmt eingeführt und die Fütterung erfolgte manuell. Der Lötprozess wurde automatisch durchgeführt, indem ein mit einer Zinn-Blei-Legierung gebeiztes Band zwischen die zu verbindenden Bereiche eingebracht und durch Wärmezufuhr mittels Gasbrenner geschmolzen wurde. In der Zwischenzeit wurde über die „Kämme“ Druck auf die Schweißzone ausgeübt.

- Die Perfektion der Schweißung wurde deutlich verbessert, da der gesamte Überlappungsbereich geschweißt wurde. Diese Technik wurde häufig für kleine Auflagen von Sanitärverpackungen verwendet, da die Vorbereitung des Formatwechsels sehr schnell ging.

- Obwohl die gebräuchlichste Form der mit diesem Verfahren hergestellten Körper zylindrisch war, ließ das System auch andere Konfigurationen zu (rechteckig, oval, usw.).

Ausschnitt einer überlappenden Naht

Die durchschnittliche Geschwindigkeit lag bei 30 Dosen/Minute, obwohl es für kleine Dosengrößen (Fisch) konzipierte Versionen mit automatischer Körperzuführung gab, die diese Geschwindigkeit verdoppelten.

Die Geräte, die diese neue Art der Verpackung ermöglichten, begannen Anfang des 20. Jahrhunderts, hatten eine lange Lebensdauer – fast ein Dreivierteljahrhundert – und wurden „Rundschweißmaschinen“ genannt. Seine Verwendung war in Europa viel weiter verbreitet als in Nordamerika.

6º.- SEITLICHE ÖFFNUNG MIT ZUNGE

Flaschenöffner wurden etwas spät – in der zweiten Hälfte des 19. Jahrhunderts – entwickelt und hatten einige Einschränkungen in ihrer Verwendung. So wirkte z. B. bei der Verwendung in Behältern für feste Produkte in Dosen – insbesondere Fleischprodukte – der unregelmäßige Rand, der nach dem Abnehmen des Deckels auf der offenen Fläche zurückblieb, wie ein Stopper, der die Entnahme erschwerte. Um diesen Vorgang zu verbessern, kamen die ersten seitlich zu öffnenden Behälter mit einem Schlüssel auf den Markt. Seine erste Anwendung war die Verpackung von Corned Beef.

- Etwa 15 bis 20 mm von der Oberseite des Kanisters entfernt wurde die Außenkante des geschweißten Bereichs des Gehäuses mit einer Lasche verlängert.

- An den beiden Punkten, an denen er mit der Kante verbunden ist, befinden sich zwei Einkerbungen, die den Anfangspunkt des Öffnungsrisses darstellen würden.

- Von diesen Kerben aus und parallel zum Deckel wurden zwei Einschnitte entlang des gesamten äußeren Umfangs des Behälters vorgenommen. Diese hatten eine Tiefe von etwas mehr als 1/3 der Materialdicke. Die Risse traten entlang dieser Einschnitte auf.

- Es war üblich, dass im Bereich, der durch die beiden Inzisionen begrenzt wurde, zwei kleine Schnüre nach außen und parallel zu den Inzisionen hinzugefügt wurden. Seine Aufgabe war es, dem gerissenen Streifen Steifigkeit zu verleihen und den Schlüssel während der Operation zu unterstützen.

- Manchmal wurde das System, anstatt zwei Einschnitte zu präsentieren, auf vier erhöht; das Einreißen begann mit den beiden äußeren Einschnitten. Wenn sich der Riss auf seinem Weg von ihnen wegbewegte, konvergierte er immer zu den beiden inneren, die weiterhin die Funktion hatten, die Öffnung zu erleichtern.

- Zum Öffnen des Behälters diente ein mitgelieferter kleiner Stahldrahtschlüssel, der mit einem Tropfen Lötzinn an den Deckel geschweißt wurde und leicht abnehmbar war. Dieser Schlüssel hatte eine Nut, die in die oben beschriebene Lasche eingeführt wurde.

- Durch Drehen des Schlüssels auf sich selbst würde die Zunge einklappen und mit leichtem Kraftaufwand würde der Körper zu reißen beginnen. Im weiteren Verlauf des Perimeters wurde der Container in zwei asymmetrische Hälften geteilt. Mit anderen Worten: Die Dose wurde vom Körper her geöffnet, während Deckel und Boden intakt blieben – ähnlich dem Effekt beim Aufschlagen eines Eies. Auf diese Weise konnte das feste verpackte Produkt ohne Schwierigkeiten entnommen werden.

Registerkarten-Container

Wie bereits erwähnt, war Corned Beef das erste Produkt, das dieses System verwendete, mit einer Art prismatischer oder pyramidenstumpfförmiger Verpackung. Dann wurde es auf die ganze Palette von festen oder teigigen Fleischprodukten – Mortadella, „Chopek“… – und von verschiedenen Formen angewandt: zylindrisch, rechteckig, usw. …. Von Anfang an wurde diese Öffnungsmethode mit überlappenden oder gekräuselten Seitennahtverpackungen in Verbindung gebracht. Bei dieser zweiten Art der Naht musste der Zungenbereich überlappt werden, da die Kante nicht zum äußeren Verbindungshaken gefaltet werden konnte. Das Verfahren war sehr komplex, ähnlich wie bei Aerosoldosen, bei denen der Falz in mehrere sich überlappende und abwechselnd gecrimpte Abschnitte unterteilt war.

Mit dem Aufkommen der Elektroschweißtechnik wurde die Herstellung komplizierter, sowohl was die Art des Schweißens als auch was den Aufwand für das Auslösen des Reißens betrifft, so dass es nach einer Lebensdauer von fast einem Jahrhundert praktisch vom Markt verschwunden ist.

7. – NORWEGISCHE ERÖFFNUNG

Im nordeuropäischen Raum war eine sehr wichtige Anwendung der Verpackung die Fischkonservenindustrie. Diese Art des Einmachens erforderte niedrige Behälter mit einem rechteckigen Boden, damit der Fisch – um ihn nicht zu verderben – waagerecht gelagert werden konnte. Auch in Norwegen – wo dieses System seinen Ursprung hat – gab es eine starke Tradition von halbkonserviertem Fisch. Unter halbkonservierten Produkten versteht man solche, die vor dem Verpacken zubereitet wurden und daher innerhalb der Verpackung keinen Prozess durchlaufen. Für die Konservierung ist es notwendig, die Kälte während der Haltbarkeitsdauer in der Dose zu verwenden. Dies ist der Fall bei den typischen Sardellen oder geräucherten Produkten.

Der letztgenannte Markt entwickelte eine neue Form der Offenheit. Sie war durch Folgendes gekennzeichnet:

- Es wurden rechteckige Behälter verwendet, bei denen der Körper und der Boden normal waren.

- Der Deckel hatte an einer der kleineren Seiten eine Lasche als Verlängerung des Flansches des Deckels.

- Auf der Platte des Deckels und parallel zum Profil der Schale wurde ein äußerer Einschnitt vorgenommen, der mit dem Zungengrund verbunden ist.

- Bei geschlossenem Deckel befand sich logischerweise kein Deckelhaken im Bereich der Zunge. Beim Schließen trat nur ein Effekt ähnlich einer „Falschdichtung“ auf (Versagen der Dichtung, wenn Deckel- und Gehäusehaken nicht ineinander greifen), daher konnte, obwohl versucht wurde, in diesem Bereich einen starken Druck auszuüben, keine 100%ige Dichtigkeit garantiert werden.

- Daher war dieses System für verarbeitbare Produkte nicht gültig. Daher wird es nur in Halbkonserven verwendet.

- Das Öffnen des Containers erfolgte mit Hilfe eines Schlüssels, der entweder lose – in Kistenpackungen – geliefert wurde oder mit einem Tropfen Lot am Boden des Containers angelötet war.

- Wie Sie sehen können, war das System ähnlich wie bei der seitlichen Öffnung mit Schlüssel, wobei auf den Deckel übertragen wurde, was bei dem anderen auf den Korpus geschah. Das lag daran, dass im Gehäuse, das sehr niedrig war, kein Platz für die Montage dieser Öffnungsvorrichtung war.

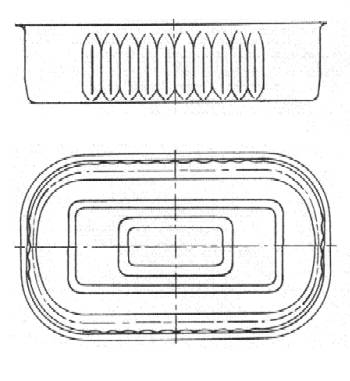

Rechteckiger tiefgezogener Behälter mit norwegischer Öffnungsklappe

Die norwegische Öffnung war in Nord- und Westeuropa (Norwegen, Schweden, Dänemark, Frankreich, Spanien und Portugal) weit verbreitet, aber mit dem Aufkommen des leicht zu öffnenden Deckels wurde sie überflüssig.

8º.- DECOLLAGE

Europa war zu Beginn des 20. Jahrhunderts noch dabei, seinen eigenen Stil von Booten zu entwickeln. Ein sehr interessantes Beispiel dafür war die Entwicklung der „Decollage“-Verpackungsart in Frankreich während dieser Zeit. Diese Behälter wurden ausschließlich für Fisch verwendet, da ihre geringe Höhe die Verwendung des klassischen Dosenöffners sehr unbequem machte. Der Unterschied zwischen ihnen lag nicht so sehr in der Form, die rund, rechteckig oder oval sein konnte (obwohl die nicht-runde vorherrschte), sondern in der Art, wie sie sich öffneten.

- Bei diesen Behältern hatte der Deckel eine Lasche, die entweder in einer Ecke oder in der Mitte einer der kleineren Seiten des Deckels angebracht war.

- Diese Abdeckung wurde nicht mit einem herkömmlichen Verschluss an der Karosserie befestigt, sondern mit der Karosserie verschweißt.

Kanister zur Dekollage

– · Zu diesem Zweck wurde am Rand des Deckels und am Ende des Körpers ein Paar flacher, paralleler, überlappender Flächen gebildet. Das heißt, der Deckel hatte einen flachen Flansch und der Körper einen – ebenfalls flachen – Flansch nach innen.

– · Auf die äußere Oberfläche des Körpers wurde die Lötlegierung mit Hilfe eines Walzenzuges aufgetragen, der halb in einen Tank mit geschmolzener Legierung eingetaucht war.

– · Im nächsten Schritt wurden die beiden Flächen miteinander verbunden und das Ganze umgeschmolzen. Dazu wurde die Deckel-Körper-Baugruppe unter starkem Druck bei hoher Temperatur durch einen Tunnel geführt. Die zuvor auf den Flansch des Körpers aufgetragene Legierung wurde dann wieder aufgeschmolzen, wodurch eine feste Verbindung zwischen beiden hergestellt wurde. Dieses Gerät wurde „Geradlinige Schweißmaschine“ genannt.

– · Die „Decollage“-Flaschen waren die ersten, die zum Öffnen keinen klassischen Öffner benötigten, obwohl sie mit einem kleinen Schlüssel aus Draht versehen werden mussten, um den Deckel zu trennen. Der Schlüssel wurde in die Zunge gesteckt und durch Drehen an sich selbst wurde die Abdeckung abgeschält.

– · Für die Herstellung dieser Behälter konnte man von Körpern mit überlappenden oder gefalzten Seitennähten ausgehen.

Detail des Körper-Deckel-Schweißbereichs eines Dekobehälters.

Die Produktionsgeschwindigkeit hing von der Art der verwendeten Nähte ab. So waren es in den Überlappungslinien 60 Behälter/Minute und in den Klebelinien konnten 220 Behälter/Minute erreicht werden. Fast alle französischer Herkunft.

Es war ein erster Versuch einer einfachen Öffnung und genoss große Akzeptanz in Frankreich, Spanien, Portugal und Nordafrika. Sie hatten ein langes Leben, da sie auf dem Fischkonservenmarkt bis weit in die siebziger Jahre“ des zwanzigsten Jahrhunderts verwendet wurden. Sein Verschwinden hing mit dem Verbot der Verwendung von Zinn-Blei-Legierung als Lot aus gesundheitlichen Gründen zusammen.

9º.- SCHWEISSEN „CONOWELD“.

In den 60er Jahren des 20. Jahrhunderts bewiesen die sanitären Erkenntnisse das negative Vorkommen von Blei im Organismus und begannen, die Verwendung von Blei für die Fälle einzuschränken, in denen es vom Menschen aufgenommen werden konnte. Aus diesem Grund wurde die Verwendung von Zinn-Blei-Legierungen als Lot in Lebensmittelverpackungsnähten bald in Frage gestellt. Die Industrie begann, alternative Systeme zu untersuchen, um diese Situation zu lösen.

Zunächst wurde in den USA – 1970 – eine Lösung gefunden, die den großen Vorteil hatte, dass man die bisherigen Geräte bequem modifiziert weiterverwenden konnte. Dadurch wurde der Umbau der Anlagen günstiger. Sie bestand darin, die alten „Bodymaker“ (Formmaschinen) für die Herstellung des Behälterkörpers umzubauen, sie mit einer elektrischen Schweißanlage auszustatten und so das System der Quetschnaht (Verflechtung von zwei Haken) und des Lötens mit einer Zinn-Blei-Legierung durch eine überlappte und elektrisch geschweißte Naht zu ersetzen. Das schwerwiegende Problem, das es zu lösen galt, bestand darin, dass die niedrige Schmelztemperatur von Zinn im Verhältnis zu Stahl bedeutete, dass, bevor die Temperatur hoch genug war, um die beiden Kanten des Behälterkörpers zu verlöten, das Zinn der Weißblechbeschichtung bereits geschmolzen war und die Lötelektroden verunreinigte. Dies bedeutete, dass ihre Lebensdauer sehr kurz war, was die Prozedur nicht durchführbar machte.

Die gefundene Lösung war, das Zinn vor der Lötstation aus dem zu lötenden Bereich zu entfernen. Die für diese Art des Nähens entwickelte Ausstattung setzt sich wie folgt zusammen:

– Der Ausgangspunkt war eine konventionelle Umformmaschine.

– Der hakenbildende Teil der Maschine wurde eliminiert und die komplette Crimpstation – Flügel, Haken und Hammer – wurde modifiziert.

– Im alten Hakenformbereich waren kleine „Fräser“ eingebaut, die mit hoher Drehzahl rotierend das Zinn aus den extremen Bereichen des Körpers schabten – Lotreserven frei von Zinn.

– Oberhalb des Lichtbogens der Umformmaschine wurde eine elektrische Schweißanlage installiert.

– Im alten Crimpbereich waren die Schweißelektroden montiert, bestehend aus einem Paar entsprechend geformter Kupferrollen, die sich synchron mit dem Vorschub des Körpers drehten.

Auf diese Weise erhielt man eine fertige Karosserie, die ihren Weg durch die restlichen – nicht modifizierten – Maschinen bis zu ihrer vollständigen Fertigstellung fortsetzen konnte. Daher waren die konventionellen Linien von der Modifikation der Umformmaschine und dem Wegfall der Lötzinnmaschine betroffen.

Seine Vorteile waren:

– Eliminierung der Zinn-Blei-Lötlegierung.

– Spart Material durch den Wegfall von Nahthaken.

– Mehr Platz zum Schweißen durch Reduzierung der Reserven.

– Eliminierung des Legierungsschweißens – Ausrüstung – Betrieb

Der erhaltene Behälter hatte ein sehr ähnliches Aussehen wie der, den wir heute mit den von Soudronic verwendeten elektrischen Löttechniken gewohnt sind, mit zwei nennenswerten Unterschieden: 1º) größere Lithographiereserven; 2º) „stählerne“ Farbe desselben, aufgrund des Fehlens von Zinn und des Vorhandenseins der von den „Fräsern“ – den Startwerkzeugen – auf der Oberfläche hinterlassenen Spuren.

Offensichtlich war es unumgänglich, die Außenseite und die Innenseite des Lötbereichs in Ermangelung von Schutzzinn neu zu streichen, um eine schnelle Oxidation des Stahls zu verhindern.

Das Conoweld-Schweißen hat sich nicht durchgesetzt, auch weil die Umrüstung der Geräte nicht einfach war und als Entwicklung eines metallverarbeitenden Unternehmens – Continental Can – nicht in der Reichweite des allgemeinen Marktes lag. Als kurz darauf die von Soudronic entwickelte Technologie auftauchte, die mehr Vorteile aufwies, wurde sie in eine Randlage gedrängt. Es wird jedoch immer noch als einzige Lösung für das Schweißen von Behälterkörpern aus TFS verwendet, da es die Entfernung von Oberflächenchrom in der Schweißzone ermöglicht.

10º.- MIRASEAM

Während Continental Can das „conoweld“ entwickelte, entwickelte der andere große amerikanische Konzern, American Can, sein eigenes Verfahren, um ähnliche Ziele zu erreichen, d.h. eine Lösung für die Abschaffung des Lötens mit Zinn-Blei-Legierungen zu finden. Er fand es in der Schweißung „miraseam“. Diese bestand darin, eine Schweißnaht des überlappenden Typs herzustellen und die überlappenden Teile mit einem speziellen Zement zu verkleben. Dieser Zement war ein thermoplastisches Polyamid (Plastisol), das in einer dünnen Schicht aufgetragen wurde.

Seine Vorteile waren analog zu denen, die bereits für das „conoweld“-Schweißen angegeben wurden. Die Fertigungsgeschwindigkeit war langsamer als die eines traditionellen Karosseriebauers und erforderte auch ein Nachlackieren der Leimfuge.

Alte Werbeverpackung für „meraseam“.

Die Entwicklung, die anfangs das Interesse des Marktes erregte, sah ihre Durchdringung bald durch das Aufkommen des elektrischen Schweißens begrenzt, das mehr Vorteile als diese Entwicklung hatte. Es hat sich auf dem japanischen Markt nur bei unverarbeiteten Produkten, wie Getränken, durchgesetzt. Seine Verwendung verschwand im letzten Jahrzehnt des 20. Jahrhunderts.

11º.- BOXBANDE

Es war der letzte Versuch, das Öffnen eines Behälters zu erleichtern, bevor die leicht zu öffnenden Ring-Pull-Verschlüsse auf den Plan traten. Es war auch eine französische Entwicklung, die in den frühen siebziger Jahren des zwanzigsten Jahrhunderts durchgeführt wurde. Es war eine sehr interessante Art der Öffnung, die im Gegensatz zu den vorherigen keinen Schlüssel oder ein anderes Instrument zum Öffnen des Kanisters erforderte. Es war eine Erfindung, die spät auf den Markt kam, denn kurz nach der Markteinführung trat die Gesetzgebung in Kraft, die die Verwendung von Zinn-Blei-Legierungen verbot, wodurch sie aus dem Spiel war. Wäre das nicht der Fall gewesen, hätte es eine große Akzeptanz und möglicherweise viele Jahre Gültigkeit gehabt. Seine wesentlichen Merkmale waren wie folgt:

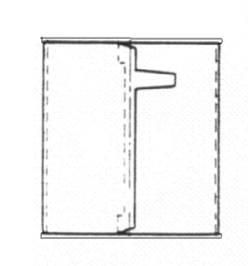

- Der Boden des Behälters war konventionell.

- Der Körper, der nach dem klassischen System gecrimpt wurde, enthielt eine Reduzierung des Durchmessers an dem Ende, das mit dem Deckel verbunden werden sollte. Das heißt, sie durchlief einen Ausklinkprozess, analog zu den heutigen stapelbaren Behältern. Diese Reduzierung des Durchmessers erfolgte in einer Höhe von ca. 8 mm. und die Abnahme des Wertes des Durchmessers betrug das Doppelte der Dicke des Deckelmaterials. An diesem Ende des Körpers wurde kein Flansch für den Verschluss gebildet, sondern er blieb gerade.

- Der Deckel bestand aus einer Platte und einer vertikalen Seitenschürze, die die gleiche Höhe wie der reduzierte Teil des Gehäuses hatte und auf die er problemlos passte, da sein Innendurchmesser mit dem des gekerbten Teils des Gehäuses übereinstimmte, d.h. er wirkte wie ein externer Schnappdeckel. Der Außendurchmesser des Deckels stimmte mit dem Außendurchmesser des Körpers überein, d.h. es gab eine Kontinuität entlang der Höhe des Behälters,

- Nachdem der Deckel auf dem Körper montiert war, wurde ein metallisches Klebeband – sehr dünn und flexibel – angebracht, um den Verbindungsbereich abzudecken. Daher deckte dieses Band den Kontaktumfang zwischen der Unterkante der Klappenschürze und der Schulter des Aufbaus ab.

- Dieses Band war auf der Innenseite mit einer Zinn-Blei-Legierung versehen. Durch die Anwendung von Hitze auf die Baugruppe wurde die Legierung geschmolzen und die Abdeckung durch das Band hindurch mit dem Gehäuse verschweißt, wodurch ebenfalls eine wasserdichte Abdichtung erreicht wurde. Das Band hatte eine größere Länge als die Entwicklung des Körpers, wobei der überstehende Teil lose, in Form einer Zunge, blieb.

- Die Anlage, die den Vorgang des Zusammenfügens von Gehäuse und Deckel, das Aufbringen des Bandes und das Schweißen der Baugruppe durchführte, hatte eine kreisförmige Konzeption, die sich schrittweise in einer horizontalen Ebene drehte. Alles sehr anspruchsvoll und komplex.

- Zum Öffnen musste man nur fest am freien Ende des Klebebandes ziehen, das Klebeband löste sich ab und dann konnte man den Deckel von Hand abnehmen. Es war ein ähnlicher Vorgang wie das Öffnen einer Zigarettenschachtel.

Verpackung mit Öffnung vom Typ „Box-Tray“

Es gab keinen Raum für die Entwicklung einer bestimmten Vielfalt von Geräten. Die, die es gab, wurden von Franpac entwickelt – der Firma, die das System erfunden hat. Die maximal erreichte Geschwindigkeit betrug 200 Behälter/Minute.

II – DIE, DIE WAREN UND BLEIBEN

Es gibt eine Gruppe von Behältern, die, obwohl sie schon lange im Einsatz sind – einige von ihnen sind viel älter als einige der im vorigen Kapitel beschriebenen und werden nicht mehr verwendet -, in gutem Zustand sind und aufgrund ihrer guten Eigenschaften wahrscheinlich noch lange Zeit dem Verbraucher dienen werden. In diesem zweiten Kapitel werden wir auf die wichtigsten davon eingehen.

1º.- EMBUTIDO

Das Aufkommen von doppeltwirkenden Langhubpressen ermöglichte es, eine neue Art von Verpackungen herzustellen, die sich von den bisherigen stark unterschied. Dies geschah bereits zu Beginn des 20. Jahrhunderts. Dies ist das gefüllte oder „zweiteilige“ Gefäß. Er besteht aus zwei Elementen: dem Deckel – normal und daher derselbe wie bei den „Dreiteilern“ – und dem Körper, der den Boden einschließt.

- Der Körper ist in Wahrheit eine Erweiterung des Hintergrunds, hergestellt mit demselben Material und im selben Produktionsverfahren. Dazu muss das Metall besondere Eigenschaften haben, wie z. B. eine höhere Duktilität und eine geringere Härte, damit es einen Ziehvorgang ohne Bruch übersteht.

- Die Presse, an der dieser Vorgang durchgeführt wird, benötigt :

- A) Ein größerer Hub des Schlittens, in der Größenordnung der dreifachen Höhe des herzustellenden Behälters, der einen ausreichenden Verfahrweg zum Befüllen und Auswerfen der Dose ermöglicht.

- B) Eine untere Vorrichtung – unter dem Tisch -, die einen möglichst gleichmäßigen Druck entlang des Ziehvorschubs erzeugt, um das Bügeln des Metalls zu gewährleisten und so die Bildung von Falten bei der Verformung des Metalls zu verhindern. Man könnte dies als „Doppeleffekt“ bezeichnen, obwohl diese Bezeichnung auch für Sekundäraktionen in anderen Arten von Pressen verwendet wird.

- Die verwendete Matrize ist ähnlich wie die bisher für die Herstellung von Flachflanschdeckeln verwendete, jedoch mit einer größeren Höhe und mit höheren Anforderungen an Präzision und Materialqualität. Seine Konstruktion erlaubte es, den Behälter in seinen endgültigen Abmessungen einschließlich des Flansches zu stanzen, jedoch mit unregelmäßiger Kantenbearbeitung und in Übergröße.

Rechteckiger tiefgezogener Behälter

- Eine Produktionslinie besteht aus:

- a) Eine Hauptpresse, die die oben genannten Eigenschaften erfüllen musste, in der, ausgehend von in Streifen geschnittenem Material mit manueller und später automatischer Zuführung, der Behälter gestanzt wurde.

- b) Eine Hilfspresse, die das überschüssige Material von der Kante abschneidet, so dass der fertige Körper mit seinem entsprechenden kundenspezifischen Flansch übrig bleibt.

- Jahre später – in der zweiten Hälfte des 20. Jahrhunderts – wurden Werkzeuge entwickelt, die sowohl Zieh- als auch Beschneideoperationen in einer einzigen Presse durchführen konnten, aber sie erforderten eine häufige und komplizierte Wartung und waren daher nicht vollständig erfolgreich. Zum anderen verbreitete sich der Einsatz von Doppelwerkzeugen – Doppelstempeln -, die in der Lage waren, zwei Behälter pro Pressenhub zu stanzen, und die im Laufe der Zeit auf eine größere Anzahl von Stempeln erweitert wurden.

Da die metallverarbeitende Industrie mit Materialien mit ausreichenden Eigenschaften und mit geeigneten Pressen und Werkzeugen rechnen konnte, bot sie bald im zwanzigsten Jahrhundert diese Art von Verpackungen an, die einige Vorteile gegenüber den vorherigen hatten, wie z.B.: Geringeres Leckagerisiko durch Wegfall des Bodenverschlusses, Einfachheit in der Fertigungseinrichtung, einfache Technologie….

Auf der anderen Seite hatte es auch gewisse Einschränkungen. Die Materialien und Verfahren waren nur in der Lage, Ziehhöhen zu erreichen, die ungefähr dem halben Durchmesser des Behälters entsprechen. Dies machte es notwendig, ihren Einsatz auf kleine, niedrige Boote zu konzentrieren. Auch der Einsatz von Rohstoffen war geringer.

Die neue Verpackung erwies sich jedoch als sehr nützlich für eine Reihe von Produkten, die in kleinen Mengen verkauft werden: Lebensmittel wie Fisch oder Pasteten; andere, allgemeinere Anwendungen wie Kosmetika und Pharmazeutika. So sehr, dass es auch heute noch verwendet wird.

Die normale Produktionsrate für diese Art von Verpackung war – und ist – 60 Pressenhübe/Minute, die mit der Anzahl der „Stempel“, die das Werkzeug hat, multipliziert werden müssen.

2º.- REIBSCHLUSS

Bei bestimmten Verwendungszwecken von Verpackungen wird nur ein Teil des darin enthaltenen Produkts verwendet, und sie müssen so konzipiert sein, dass der Teil, der später verbraucht wird, in gutem Zustand bleibt. Das heißt, der Kanister muss wieder verschlossen werden können. Logischerweise müssen es Produkte sein, die sich nach dem Öffnen nach einer gewissen Zeit nicht zersetzen. Nehmen wir einige Beispiele: Milchpulver, Butter und Gelees in Lebensmitteln; Wachse, Farben und Lacke in Produkten für den allgemeinen Gebrauch.

Allen gemeinsam ist, dass sie vor dem Einfüllen in die Dose ausgearbeitet werden und somit der Behälter keiner Behandlung unterzogen wird, die einen Innendruck erzeugt.

Darüber hinaus wird in fast allen Fällen ein Werkzeug – Löffel, Pinsel – für die Anwendung benötigt.

Alle diese Bedingungen wurden von einem Verpackungstyp erfüllt, der unter den „general lines“ schon sehr früh von der metallverarbeitenden Industrie hergestellt wurde. Dies sind Behälter mit Reib- oder Druckverschlüssen.

Es ist ein vierteiliger Kanister. Der Boden und der Körper können als normal oder üblich in anderen Verwendungen definiert werden, aber der Deckel ist in zwei Elemente aufgeteilt:

- a) Ein Ring – oder ein Ring – der mit einer normalen Befestigung am Körper angebracht ist und ein großes zentrales Loch hat.

- b) Ein Stopfen, der in die Bohrung des Rings passt.

Ring-Stecker-Montage eines Einzelreibungs-Verriegelungssystems

Um den Stopfen über die Felge zu schieben, ist ein gewisser Kraftaufwand – oder Druck – erforderlich, da er sehr fest in der Felge sitzt. Die Reibungskraft zwischen den beiden hält sie fest zusammen. Von diesem Effekt leitet sich der Name ab.

Innerhalb dieses Behältertyps wurden, je nach Ausführung des Kontaktteils zwischen Ring und Kappe, verschiedene Arten von Schnappverschlüssen entwickelt.

In der ältesten wird die Reibung an einer einzelnen vertikalen Wand durchgeführt. Es war diejenige, die durch das Loch im Rand definiert war, das eine mehrere Millimeter hohe Schürze hatte, über die die Außenwand des Stopfens gestülpt war. Es bestand die Gefahr des Verlustes der Wasserdichtigkeit, da jedes Versagen oder jede Unvollkommenheit in dieser Wand sie brechen würde.

Deshalb wurde der Doppelschnappverschluss gesucht, um ihn zu verbessern. Die Dichtzone ist U-förmig, es gibt also zwei vertikale Flächen, die aneinander reiben, die beiden Wände des „U“. Dazu müssen sowohl der Rand als auch der Stopfen so geformt sein. Im Hintergrund des „U“ gibt es keinen Kontakt zwischen den beiden.

Ring-Steckverbindung eines doppelten Reibungsverriegelungssystems

Diese beiden Elemente werden in mehreren Arbeitsgängen in speziellen Werkzeugen auf Pressen hergestellt, jeweils mindestens zwei. Aufgrund der doppelten Faltung des Materials ist es erforderlich, dass das Material eine geringe Härte aufweist.

Es gibt eine Variante dieses Verschlusstyps, bei der eine neue Verbesserung vorgesehen ist, die darin besteht, eine dritte Verstellfläche zu erhalten, wodurch eine so genannte „Dreifachreibung“ entsteht. Dieser dritte Verschluss wird hergestellt, indem dem Stopfen ein halber Schaft hinzugefügt wird, der konzentrisch zum „U“ ist und einen kleineren Durchmesser hat als dieser. Der innere Rand des Rings ist in diesen Halbschaft eingebettet. Um diesen dritten Kontakt zu verbessern, wird manchmal eine Dichtung – ein Compound – auf diesen Halbschaft aufgetragen, so dass der Rand des Rings in ihn hineingedrückt wird und eine perfekte Abdichtung erreicht wird.

FOTO

Beispiel für dreifache Reibungsdichtungen

Die Erfindung des „Triple Friction“-Verbinders erfolgte später als die anderen und fand in den Vereinigten Staaten in der Mitte des 20. Dies hat neben der Verbesserung der Hermetizität einige Vorteile gegenüber den anderen Typen, wie z.B. die Verhinderung des Kontakts der freiliegenden Stahlkante – ohne Zinnschutz – mit dem Produkt. Für Produkte, die Wasser enthalten, ist es wichtig, weil es die Möglichkeit der Eisenoxidbildung ausschließt, die die Präsentation verderben kann.

Eine Variante des Fraktionssiegels ist die Anbringung eines Originalitätssiegels unterhalb des Rings. Diese Dichtung besteht in der Regel aus Aluminiumfolie und hat die Aufgabe, die Unverletzlichkeit des Produkts zu gewährleisten, da für den Zugriff darauf ein Aufreißen der Folie erforderlich ist.

Seine Verwendung ist für Lebensmittelinhalte von großer hygienischer Verantwortung wie Milchpulver für Säuglinge und diätetische Produkte angezeigt.

Es gibt eine spezielle Vorrichtung, die die Dichtung aus einer Aluminiumspule stanzt und auf den zuvor gefertigten Ring auflegt. Der Ringdichtungssatz wird mit einer normalen Dichtung auf den Körper aufgesetzt, wobei der Verschließer eine spezielle Zuführung für diese Elemente haben muss.

Alle diese Arten von Verschlüssen erhöhen aus offensichtlichen Gründen den Preis des Behälters im Vergleich zu einem normalen Verschluss:

n Erhöhter Verbrauch von Rohstoffen, da ein oder zwei Stück mehr.

n Einsatz von teureren Rohstoffen, durch besondere Härten

n Die Herstellung der Komponenten ist komplexer – mehrere Arbeitsgänge – und zeitaufwändiger

Seine Vorteile für bestimmte Anwendungen sind jedoch so offensichtlich, dass sein Einsatz weit verbreitet ist.

Es gibt noch eine weitere Art von Druckknöpfen, die sich von den vorherigen sehr unterscheidet. Dies ist die „externe Druckdichtung“. Der Ring wird entfernt und der Stecker passt direkt auf den oberen Teil des Gehäuses.

In diesem Fall wird das Ende des Körpers ausreichend verstärkt, indem seine Kante normal nach innen gefaltet wird. Dies sorgt für ausreichende Steifigkeit, um eine „Öffnung“ zu erhalten, über die der Stecker passt. Letztere besteht aus einer einfachen Platte mit einer äußeren Schürze, die als Abschlussfläche dient. Manchmal sind der Deckel und der Korpus mit einem Scharnier verbunden.

Seine Verwendung ist für Produkte angezeigt, die keine Luftdichtigkeit erfordern, wie z. B.: Pralinen, Süßigkeiten, Gebäck, etc.

Interessanterweise war diese Art von Verschluss der erste, der bei der Herstellung von Verpackungen verwendet wurde. Tatsächlich geht seine erste Anwendung auf das 18. Jahrhundert zurück, lange vor der Entdeckung durch Nicolas Appert. Es wurde in den kleinen Blechdosen verwendet, die englische Aristokraten in ihrer Westentasche aufbewahrten und Seeteufel zum Schnüffeln enthielten.

3º.- MESSING

Metallbehälter sind vielseitig einsetzbar. Neben den gebräuchlichsten, wie der Aufnahme von verarbeiteten Lebensmitteln, Haushaltsprodukten oder Getränken, werden sie auch als Behälter für Flüssigkeiten verwendet.

Ein Thema, das dieser Arbeit fremd ist, wären die Großraumtrommeln. Obwohl der Herstellungsprozess ähnlich ist, ist das Rohmaterial anders und abseits unseres Weges. Aber es gibt ein Zwischenglied zwischen Containern und Fässern, nämlich die Ausarbeitung von „Dosen“, also Behältern mit einem bestimmten Fassungsvermögen – etwa zwischen einem und zwanzig Litern -, die voll in diese Angelegenheit einbezogen werden. In ihnen sind sowohl die Rohstoffe als auch die Fertigungseinrichtungen Teil der metallverarbeitenden Industrie.

Seine Einsatzmöglichkeiten sind sehr vielfältig. Sie werden u. a. in folgenden Bereichen verbraucht: Schmieröle, Pflanzenöle für Lebensmittel, chemische Produkte, Farben und Lacke für professionelle Anwender, Olivenkonserven usw.

Sie lassen sich in zwei Hauptgruppen einteilen:

- a) Voll öffnende Messingträger. Hauptsächlich zur Aufnahme von Farben. Bei ihnen fungiert der obere Teil als Deckel, der sich zerstörungsfrei öffnen lässt und somit eine spätere Verwendung ermöglicht. Diese Art der Öffnung lässt den gesamten Mund des Gehäuses frei und ermöglicht die Einführung eines Werkzeugs, wie z. B. einer Rolle oder eines Pinsels. Die Schürze des Deckels ist in eine bestimmte Anzahl von Laschen unterteilt, die an der Außenkante der Öffnung des Gehäuses agrafan sind, wodurch eine hermetische Abdichtung dank der Verwendung einer speziellen Masse – sehr schwammig – erreicht wird, die auf einen Kanal des Deckels im Bereich des Verschlusses aufgetragen wird.

Im Handel wird diese Art der Verpackung „Eimer“ genannt und es gibt spezialisierte Linien für ihre Herstellung. Ihre normale Form ist die eines umgekehrten Kegelstumpfes, wodurch sie im leeren Zustand ineinander gestapelt werden können. Das spart viel Platz bei Lagerung und Transport, ein wichtiger Faktor aufgrund der hohen Kapazität. Die Kegelstumpfform wird durch Aufweiten des zunächst zylindrisch geformten Körpers erreicht. . Aufgrund ihres Gewichts sind diese Behälter mit einem Griff für den Transport ausgestattet. Sie besteht in der Regel aus Draht oder Kunststoff und wird mit zwei gegenüberliegenden Stützen, den sogenannten „Laschen“, an den Seiten des Gehäuses befestigt.

- b) Messing mit Stopfbuchse. Zur Aufnahme von Flüssigkeiten. Bei ihnen ist der Deckel, der mit dem Boden identisch ist und mit dem Körper durch einen Standardverschluss verbunden ist, mit einer Stopfbuchse ausgestattet, durch die die enthaltene Flüssigkeit gegossen wird. Diese Stopfbuchse wird mit einer Kappe verschlossen, die auch eine Garantiedichtung enthält.

Es gibt eine große Vielfalt an Stopfbuchsentypen: Metall, Kunststoff, gemischt… und auch verschiedene Arten der Befestigung am Deckel: geschweißt, unter Druck… Letzteres definiert das Füll- und Verschlusssystem des Behälters durch den Packer.

Bei eingeschweißten Metallstopfbuchsen wird der Behälter mit eingesetzter Stopfbuchse geliefert und durch diese befüllt und anschließend mit der Verschlusskappe verschlossen. Es handelt sich um ein Verfahren, das immer seltener angewendet wird.

FOTO

Messing mit Stopfbuchse und Griff

Bei Behältern mit Kunststoffverschraubungen gibt es meist zwei Möglichkeiten: a)

Der Behälter wird mit dem bereits mit der Stopfbuchse versehenen Deckel geliefert. In diesem Fall füllt der Packer von unten und verschließt ihn mit einer herkömmlichen Verschließmaschine. b) Das Messing wird mit dem Boden und dem Deckel bereits montiert geliefert, letzterer jedoch ohne die Stopfbuchse. Es wird durch das für die Stopfbuchse vorgesehene Loch gefüllt und dann die Stopfbuchse montiert.

Die Kunststoffverschraubungen sind in der Regel ausziehbar, so dass sie bei Nichtgebrauch eingefahren werden können und in dieser Position nicht über die Kante des Schlosses hinausragen. Dadurch können die Behälter gestapelt werden, ohne dass die Stopfbuchse ein Hindernis darstellt.

Die Stopfbuchsenmessinge haben fast immer eine rechteckige Form, was Platz spart. Sie sind außerdem mit einem Drahtgriff versehen, der mit einem Scharnier befestigt ist, wodurch sie in einer „liegenden“ Position verbleiben können, was ihre Stapelung erleichtert.

Die Herstellung von Messing mit Stopfbuchse folgt der üblichen Technik der anderen Behälter, mit nur den folgenden Besonderheiten: 1º) die Vorbereitung des Lochs für seine Unterbringung. Dies beinhaltet einen zusätzlichen Stanzvorgang am fertigen Deckel. 2º) Das Anschweißen des Griffs an den Deckel, was durch die Punktschweißtechnik erfolgt.

Es gibt auch andere Varianten, z. B. für Oliven, die weder Henkel noch Stutzen haben und sich wie ein normaler Behälter schließen und öffnen lassen.

4º.- DECKEL FÜR GLÄSER

Ein sehr spezielles Produkt innerhalb der metallverarbeitenden Industrie sind Flaschenverschlüsse. Was sie mit den Verpackungen gemeinsam haben, ist das Rohmaterial, aber ihre Herstellung ist sehr unterschiedlich. Es gibt eine große Vielfalt an Deckeln für Glasflaschen und Gläser auf dem Markt, einige Typen sind bereits Geschichte. Ohne einen Anspruch auf Vollständigkeit zu erheben, werden wir einige davon erwähnen, die noch im Einsatz sind.

Kronkorken: Er ist der älteste und stammt aus dem Jahr 1892. Dies sind die beliebten „Verschlüsse“, die auf Bier- und Getränkeflaschen verwendet werden. Ursprünglich bestand er aus einer metallischen Schale mit einer Reihe von Riffelungen und einer Korkscheibe, die als wasserdichte Verbindung diente. Heutzutage ist der Kork durch eine Dichtungsmasse ersetzt worden, ein entfernter Verwandter derjenigen, die in Verpackungsverschlüssen verwendet wird.

Messing mit Stopfbuchse und Griff

Bei Behältern mit Kunststoffverschraubungen gibt es meist zwei Möglichkeiten: a)

Der Behälter wird mit dem bereits mit der Stopfbuchse versehenen Deckel geliefert. In diesem Fall füllt der Packer von unten und verschließt ihn mit einer herkömmlichen Verschließmaschine. b) Das Messing wird mit dem Boden und dem Deckel bereits montiert geliefert, letzterer jedoch ohne die Stopfbuchse. Es wird durch das für die Stopfbuchse vorgesehene Loch gefüllt und dann die Stopfbuchse montiert.

Die Kunststoffverschraubungen sind in der Regel ausziehbar, so dass sie bei Nichtgebrauch eingefahren werden können und in dieser Position nicht über die Kante des Schlosses hinausragen. Dadurch können die Behälter gestapelt werden, ohne dass die Stopfbuchse ein Hindernis darstellt.

Die Stopfbuchsenmessinge haben fast immer eine rechteckige Form, was Platz spart. Sie sind außerdem mit einem Drahtgriff versehen, der mit einem Scharnier befestigt ist, wodurch sie in einer „liegenden“ Position verbleiben können, was ihre Stapelung erleichtert.

Die Herstellung von Messing mit Stopfbuchse folgt der üblichen Technik der anderen Behälter, mit nur den folgenden Besonderheiten: 1º) die Vorbereitung des Lochs für seine Unterbringung. Dies beinhaltet einen zusätzlichen Stanzvorgang am fertigen Deckel. 2º) Das Anschweißen des Griffs an den Deckel, was durch die Punktschweißtechnik erfolgt.

Es gibt auch andere Varianten, z. B. für Oliven, die weder Henkel noch Stutzen haben und sich wie ein normaler Behälter schließen und öffnen lassen.

4º.- DECKEL FÜR GLÄSER

Ein sehr spezielles Produkt innerhalb der metallverarbeitenden Industrie sind Flaschenverschlüsse. Was sie mit den Verpackungen gemeinsam haben, ist das Rohmaterial, aber ihre Herstellung ist sehr unterschiedlich. Es gibt eine große Vielfalt an Deckeln für Glasflaschen und Gläser auf dem Markt, einige Typen sind bereits Geschichte. Ohne einen Anspruch auf Vollständigkeit zu erheben, werden wir einige davon erwähnen, die noch im Einsatz sind.

Kronkorken: Er ist der älteste und stammt aus dem Jahr 1892. Dies sind die beliebten „Verschlüsse“, die auf Bier- und Getränkeflaschen verwendet werden. Ursprünglich bestand er aus einer metallischen Schale mit einer Reihe von Riffelungen und einer Korkscheibe, die als wasserdichte Verbindung diente. Heutzutage ist der Kork durch eine Dichtungsmasse ersetzt worden, ein entfernter Verwandter derjenigen, die in Verpackungsverschlüssen verwendet wird.

Ausschnitt einer Kronenkappe

Der Kronkorken war ein großer Fortschritt in der Abfüllung von kohlensäurehaltigen Getränken, da er – neben dem Erreichen eines dichten Verschlusses – die Automatisierung der Prozesse ermöglichte.

Seine Herstellung erfolgt auf Linien, die im Wesentlichen von:

n Eine Mehrfachstempelpresse – mit mindestens fünfzehn Stempeln -, die die Schalen schält und durch Enterar-Messer beschickt wird.

n Ausrüstung zum Auftragen des Gummis durch Einspritzen eines Gummitropfens, der dann in die entsprechende Konfiguration geformt wird.

n Ein Verbundtrockenschrank.

Der Kronkorken hat mit der Verbreitung von Getränkedosen einen deutlichen Rückgang des Verbrauchs erlitten.

Twist-off“-Abdeckungen

Es handelt sich um runde Kappen mit einem Durchmesser von in der Regel 35 bis 110 mm, die mit Nägeln versehen sind, die es ermöglichen, sie auf der Mündung von mit Gewinden versehenen Franken zu befestigen.

Amerikanische Entwicklung, aus den „40er Jahren“ des letzten Jahrhunderts, haben die am weitesten verbreitete Verschluss in Gläsern für Marmeladen, Mayonnaise, Saucen, etc. geworden. Sie werden auch für klassische Konserven wie Gemüse, Hülsenfrüchte, Früchte… verwendet.

Ausschnitt eines Twist-off-Deckels

Diese Kappen bestehen im Wesentlichen aus:

n Eine fast flache Mittelplatte, die an der Außenseite einen Vorsprung hat, um die Verbindung aufzunehmen.

n Ein vertikales Foul.

n Eine vom Rand des Rocks nach innen gerichtete Kräuselung.

n Eine Reihe von Nägeln – je nach Ausführung und Größe -, die an dieser Kante gebildet werden.

n Bereich – der mit der Mündung des Frankens zusammenfällt – auf den eine Masse aufgetragen wird

5º.- AEROSOLS

Ein Aerosol ist definiert als eine Menge von Partikeln, die in einem Gas namens Treibmittel suspendiert sind. Es kann in der Natur vorkommen, wird aber meist künstlich gewonnen. Es ist eine ideale Methode, um ein zerstäubtes Produkt gleichmäßig auf jede Oberfläche aufzutragen.

Die Art und Weise, sie mit Hilfe eines Behälters zu erzeugen, wurde erstmals 1929 von dem Norweger Eric Rotheim entwickelt. Die Grundidee besteht darin, in einem Behälter ein unter hohem Druck verflüssigtes Gas zu enthalten und darin ein Produkt zu dispergieren oder zu lösen, das die aktive oder nützliche Komponente ist. Wenn der Inhalt des Behälters mit der Atmosphäre in Kontakt kommt, wird der Wirkstoff in Form von Gas in Form von Partikeln freigesetzt. Der Behälter bleibt immer unter Innendruck, da mit dem Verbrauch der flüssigen Phase des Behälters ein Teil des Gases verdampft, wodurch der Innendruck praktisch konstant bleibt.

Zu einer massiven Anwendung kam es erst in den 40er Jahren des letzten Jahrhunderts, als in Nordamerika der Einsatz nach den Erfolgen im Zweiten Weltkrieg kommerzialisiert wurde, als es von der amerikanischen Armee zur Bekämpfung von durch Insekten verursachten Krankheiten im Pazifik eingesetzt wurde.

Seine erste Anwendung war für Insektizide, aber bald wurde es auf Haarsprays, Deodorants, etc. erweitert. Ende der „70er Jahre“ war der Einsatz stark umstritten, da das üblicherweise verwendete Treibmittel aus ClFDs bestand, die die Ozonschicht angreifen. Die Industrie änderte nach und nach die Rezepturen, eliminierte diese Gase und genießt heute wieder ein wohlverdientes Ansehen in Haushalt, Apotheke, Parfümerie…

Behälter, die zur Aufnahme von Produkten verwendet werden, die in Form von Aerosolen aufgetragen werden, müssen so konstruiert sein, dass sie hohen Innendrücken standhalten. Aus diesem Grund sind die verwendeten Metalldicken größer als in anderen Fällen. Die Aerosolbehälter sind zusätzlich zu Körper, Boden und Deckel mit einem auf dem Deckel montierten Ventil ausgestattet, das bei Betätigung die Freisetzung des Produkts – Mischung aus Treibmittel und Wirkstoff – ermöglicht. Die meisten Ventile sind mit einem „Fangrohr“ ausgestattet, das dafür sorgt, dass das Produkt aus dem unteren Teil des Behälters, in dem sich die flüssige Phase befindet, entnommen wird. Das Ventil ist durch eine Kunststoffkappe geschützt.

Die Böden und Deckel haben, um den Innendruck ausreichend zu stützen, eine kugelförmige Kappenform, konkav im Fall des Bodens und konvex im Deckel, was als Kuppel, Kupol oder Kegel bezeichnet wird. In seiner Mitte befindet sich eine Bohrung, auf die das Ventil montiert wird. Es gibt eine große Auswahl an Ventiltypen, die den Produkteigenschaften und der Art der Anwendung entsprechen.

FOTOS

Behälter vom Typ Aerosol

Die Gehäuse müssen eine hochwertige Schweißnaht aufweisen, um ihre Innendruckfestigkeit sowie ihre Wasserdichtigkeit zu gewährleisten. Genau aus diesem Grund wurde vor der Verbreitung des elektrischen Lötens speziell für diese Art von Verpackungen eine besondere Art von Lötnaht mit Zinn-Blei-Legierung verwendet, bei der sich überlappende Abschnitte mit anderen, die gecrimpt waren – agrafados-, abwechselten.

Die Aerosoldosen aus Weißblech, haben in der Regel eine Verringerung des Durchmessers an seinen Enden, so dass einmal die Verschlüsse des Bodens und Kuppel gemacht, sie mit dem Rest des Behälters ausgerichtet sind. Dadurch wird das Gesamterscheinungsbild des Behälters attraktiver, ähnlich wie bei den durch Aluminium-Strangpressen hergestellten Behältern.

III.- NEUE TECHNOLOGIEN

In diesem letzten Kapitel werden wir schließlich auf die Verpackungsarten eingehen, die im letzten Drittel des letzten Jahrhunderts entwickelt wurden und nun massiv eingesetzt werden. Sie werden mit komplexen Technologien hergestellt und stellen das junge Gesicht dieses Sektors dar, das es erlauben wird, die Tätigkeit in den nächsten Jahrzehnten aufrechtzuerhalten, bis neue Fortschritte sie wieder veralten lassen.

1º.- ELEKTROSCHWEISSEN

Wir haben bereits in den vorangegangenen Kapiteln gesehen, wie das während des gesamten 20. Jahrhunderts übliche System des Lötens der Seitennaht der Karosserien, das Zinn-Blei-Legierungslot, ab den 60er Jahren von den Gesundheitsbehörden wegen der Bleibelastung der Lebensmittel ernsthaft in Frage gestellt wurde. Dieses Metall ist giftig und kann vom menschlichen Körper nur schwer ausgeschieden werden. Diese Technik wurde bald in den meisten Ländern für die Verwendung in Lebensmitteln verboten und durch elektrisches Schweißen ersetzt.

Das elektrische Punktschweißen war eine in der Industrie allgemein angewandte Technik und hatte bereits einige Anwendungen bei der Herstellung von Behältern gefunden, insbesondere bei solchen für den industriellen Gebrauch, wie z. B. das Schweißen der Nähte von Großraumfässern, das Schweißen von Griffen und Stützen für Farbdosen usw. Schauen wir uns die Grundlagen dieser Technik an.

Beim Elektroschweißen wird der Schweißpunkt zwischen zwei Metallteilen ohne jegliche äußere Einwirkung erreicht, außer dem Durchgang eines starken Stroms durch diese Teile an der betreffenden Stelle. Die Schweißenergie wird durch den Widerstand des Materials gegen den Durchgang dieses Stroms an dieser Stelle erzeugt. Eine kontinuierliche Schweißlinie wird durch eine Abfolge von Punkten zwischen zwei Metallteilen erzeugt, die dem Druck zweier kreisförmiger Elektroden ausgesetzt sind, die durch eine Drehbewegung angeregt werden. Die Grundprinzipien des elektrischen Schweißens sind im Ohm’schen Gesetz (I=V/R) und im Joule’schen Gesetz enthalten, das die Menge der erzeugten Wärme bestimmt. Im Falle eines Wechselstroms erzeugt jede Frequenzänderung zwei Schweißpunkte, einen für jedes Halbsenosoid, daher ist es notwendig, die Frequenz dieses Stroms so weit wie möglich zu erhöhen und bis zu 500 Hertz zu erreichen.

Die ersten Anwendungen, die auf festen Kupferelektroden basierten, erlaubten zunächst eine geringe Arbeitsrate. Aufgrund der niedrigen Schmelztemperatur von Zinn wurden diese Elektroden nach einigen Zyklen mit Zinn beschichtet, wodurch sich die Arbeitsbedingungen änderten. Eine Schweizer Firma (Soudronic), begann mit der Herstellung einiger Maschinen, die die ideale Lösung für diese Probleme bieten sollten. 1953 in einer Stadt in der Nähe von Zürich gegründet, begann Soudronic mit dem Bau von sehr einfachen Handschweißmaschinen, die das Problem der Elektrodenverschmutzung lösten, indem sie die Elektroden kontinuierlich erneuerten, wobei ein Kupferdraht verwendet wurde, der sich mit der gleichen Geschwindigkeit wie der zu schweißende Behälter bewegte. Der Erfolg war total und in wenigen Jahren verbesserte sich die Technik so sehr, dass Geräte auf den Markt gebracht werden konnten, die in der Lage waren, mit der gleichen Geschwindigkeit wie die alten „Bodymaker“ zu arbeiten und diese sogar noch zu übertreffen. Soudronic wurde zum Weltmarktführer in diesem technologischen Wandel, da das Unternehmen große Anstrengungen in Forschung und Entwicklung unternahm und eine Reihe von Innovationen und Verbesserungen patentieren ließ, die die Technik der Formung von Metallbehälterkörpern revolutionierten.

Detail einer elektrischen Schweißung

Diese neue Technik hat mehrere Vorteile gegenüber den bisherigen Verfahren:

– Reduktion des Rohstoffverbrauchs. Die notwendige Entwicklung der Körper wurde um mindestens 6 mm reduziert.

– Reduzierung der Lithografie- und Lackreserven und damit Verbesserung der Präsentation der Verpackung.

– Entfernung toxischer Metalle (Blei)

– Verbesserte mechanische Festigkeit der Verbindung (Seitennaht)

– Es erleichtert nachfolgende Arbeiten wie das Absperren der Leichen.

– Verbesserte Deckel- und Bodendichtungen durch Reduzierung der Metallstärke im Fugenbereich.

Heute hat diese Technik alle zuvor verwendeten Verfahren abgelöst und ist die am weitesten verbreitete bei der Herstellung von dreiteiligen Behältern.

2º.- LEICHT ZU ÖFFNENDE DECKEL

Die Idee, das Öffnen eines Behälters zu erleichtern, ohne auf den typischen Dosenöffner zurückgreifen zu müssen, ist nicht neu. Seine Vorläufer reichen viele Jahre zurück mit der Verwendung von Verschlüssen, die in irgendeiner Weise das Öffnen begünstigten, wie der Typ „Decollage“, Behälter mit seitlicher Öffnung durch eine Lasche am Körper (das typische „Corned Beef“), „norwegische“ Öffnung, „Boxbande“ (seitliche Öffnung durch ein Band) und andere. Die meisten von ihnen wurden bereits oben besprochen. Mit dem Aufkommen dieses neuen Verschlusstyps auf dem Markt werden Konstruktionen entwickelt, die mit diesen nichts zu tun haben und die in allen Fällen die Verwendung von Hilfsinstrumenten überflüssig machen.

Es war 1959, als im nordamerikanischen Dayton Ernie Fraze, ein ehemaliger Alcoa-Techniker, ein Kenner der Eigenschaften von Aluminium und auch ein Experte im Stanzen, den ersten Prototyp von leicht zu öffnenden Deckeln fertig hatte. Die ersten industriellen Versionen wurden Anfang der sechziger Jahre vorgestellt und entwickelten sich rasant.

Die Grundidee war, einen Schnitt an der Außenseite des Lids zu machen, der einen Bereich desselben abgrenzt, und das wäre derjenige, der in der Öffnung abgetrennt werden würde. Um diesen Bereich abzureißen, wurde in den Deckel ein Ring eingearbeitet, der mit einer Niete aus dem gleichen Material wie der Deckel befestigt war. Dieser Ring hatte an seinem Ende einen spitzen Bereich – die so genannte Nase – die beim Anheben des Rings die geschwächte Stelle nach unten drückte, wodurch diese einriss. Die Form der Öffnung hatte ursprünglich die Form eines Wassertropfens und war für die Entleerung von Flüssigkeiten gedacht und nahm nur einen kleinen Teil der Gesamtfläche ein.

FOTOS

Primitives Getränkedeckel-Design

Allmählich und über mehrere Jahre hinweg begann man, es in Getränken wie Cola und Bier zu verwenden und erreichte schließlich den vollen Erfolg.

Bald wurde an eine Variante desselben gedacht, die es erlauben würde, die Gesamtheit der Oberfläche zu öffnen, die für Lebensmittel bestimmt ist. Frühe Entwürfe rissen die runde Platte spiralförmig in einen Streifen. Der Einschnitt ähnelte auf den ersten Blick drei konzentrischen „C’s“, die nach dem Entfernen wie ein „Schweineschwanz“ aussahen. Im Laufe der Zeit wurde sie durch eine einfachere Variante mit einem umlaufenden Schnitt ersetzt.

Mehrere amerikanische Firmen boten in kurzer Zeit Werkzeuge und Anlagen an, die für die Herstellung von leicht zu öffnenden Deckeln geeignet waren. Die Werkzeuge erforderten eine sehr hohe Konstruktion und Präzision. Um mit ihnen zu arbeiten, waren äußerst zuverlässige Pressen erforderlich. Das in den Vereinigten Staaten verwendete Material war – und ist immer noch – Aluminium, was in einem Land, in dem Energie billig ist, logisch ist. In Europa, wo Energie teuer ist, wurde bei voller Öffnung bald auf Zinn umgestellt. Dies erforderte eine Überarbeitung der Ausrüstung und des Werkzeugs, was ziemlich komplex war. Außerdem wandte er diese Technik auf nicht-runde (rechteckige und ovale) Deckel für den Fischmarkt an.

Der leicht zu öffnende Deckel hat stetig an Marktanteil gewonnen. Heute werden diese Deckel bei 100 % der Getränkedosen und zu einem sehr hohen Prozentsatz auch bei Lebensmittelbehältern eingesetzt.

3º.- DRD-VERPACKUNG

Wie bereits erwähnt, hatten die gefüllten Container die gravierende Einschränkung ihrer geringen Höhe. Aus diesem Grund waren die großen Konservenmärkte, die traditionell größere Formate – zum Beispiel „1/2 kg“ – verwenden, nicht in ihrer Reichweite.

Zu Beginn des letzten Drittels des 20. Jahrhunderts waren sowohl die Qualität des für Weißblech verwendeten Grundstahls als auch die Präzision der Werkzeuge und Geräte auf dem richtigen Stand, um eine neue Ziehtechnik entwickeln zu können, mit der die Barriere der geringen Tiefe des Behälters überwunden werden konnte. Diese Technik basierte auf schrittweisem Zeichnen, d.h. in gestaffelter Weise. In jedem Schritt wird der Durchmesser verringert und die Höhe des im vorherigen Schritt erhaltenen Stücks erhöht. Diese Technik des sukzessiven Zeichnens wurde als „Umzeichnen“ bezeichnet, daher auch die Bezeichnung „DRD“.

Die Produktion erfolgt auf Mehrstationenpressen, Transferpressen oder Rundtischpressen. Das Material wird normalerweise von einer Spule zugeführt. Der normale Betrieb der Presse ist normal:

– Schneiden einer flachen Scheibe vom Coil

– Erste Zeichnung einer Skizze von einer flachen Scheibe

– Zweite Zeichnung – mehr – um den gewünschten Durchmesser und die Höhe zu erreichen.

– Konfiguration des Behälterbodens

Anschließend wird das unregelmäßige Material aus dem Behälterrand ausgeschnitten und der Flansch darüber geformt. Sie können Ihren Körper auch absperren, testen, etc.

FOTOS

Aufgrund der großen Verformung, die das Material erfährt, kann es nicht flach lithographiert, aber lackiert werden, obwohl es möglich ist, es nach seiner Entstehung zu dekorieren oder zu beschriften. Aufgrund der hohen Kosten von Lithografieanlagen auf geformten Behältern und deren mangelnder Vielseitigkeit ist die am weitesten verbreitete Lösung die Etikettierung. Diese Art von Verpackungen kann sowohl Vakuum als auch innerem Überdruck standhalten, da die Wände eine Dicke aufweisen, die der ursprünglichen Dicke sehr nahe kommt, und sind für Lebensmittel konzipiert, die einen Sterilisationsprozess erfordern.

Die Marktdurchdringung dieser Art von Verpackungen nach Ländern ist uneinheitlich. So ist sie in den Vereinigten Staaten und Mitteleuropa wichtig, während sie im Mittelmeerraum nur eine untergeordnete Rolle spielt. Der Grund dafür sind nicht nur die hohen Kosten für die Installation, sondern auch die mangelnde Flexibilität, das Format zu ändern. Sie ist daher nur für große Auflagen sehr gängiger Formate gerechtfertigt, die in verschiedenen oder sehr großen Märkten Anwendung finden.

4º.- DWI-VERPACKUNG

Die zweite Sorte von zweiteiligen Behältern mit einer bestimmten Höhe sind solche, die mit der DWI-Technik hergestellt werden. Diese Abkürzungen stammen von den englischen Wörtern „stuffed, drawn and pressed“ (gestopft, gezogen und gepresst), die das Verfahren zu seiner Herstellung definieren.

In diesem Fall ist die erste Operation das einfache Zeichnen eines „Bechers“ mit geringer Höhe und einem Durchmesser, der über dem des endgültigen Bechers liegt. Zu diesem Zweck wird die Startspule verwendet und der Vorgang in einer Mehrfachstanzpresse durchgeführt. In den folgenden wird es einer Reihe von Dehnungs- und Bügelvorgängen unterzogen, bis die endgültige Form erreicht ist. Dieses Strecken und Bügeln wird in einer speziellen Maschine durchgeführt – die in Erinnerung an die primitive dreiteilige Maschine „Bodymaker“ genannt wird. Um das Material zu strecken, wird der „Becher“ – geschoben von einem Innendorn – durch eine Reihe von Ringen geführt, von denen jeder einen etwas kleineren Durchmesser als der vorherige hat, wodurch das Metall an seiner Außenseite gewalzt wird.

Das Ergebnis ist eine sehr dünne Wand mit optimaler Materialausnutzung. Mit dieser Technik wird eine Restwandstärke von weniger als einem Drittel des ursprünglichen Wertes erreicht. Die Dicke des Bodens bleibt dagegen praktisch unverändert. Sie sind so konstruiert, dass sie nur dem Innendruck standhalten und sind typisch für die heute auf dem Markt befindlichen Getränkedosen.

FOTOS

Die Anlagen sind extrem komplex und spezialisiert, die Flexibilität ist gleich null, so dass sie nur auf die Herstellung einer einzigen Verpackungsgröße ausgerichtet sind. Dieser wird fast immer für Getränke verwendet, von 33 cl. Kapazität und Nenndurchmesser 65 mm. Alle Behälter, die auf diesem Markt verwendet werden, sind lithographiert, ein Vorgang, der nach der Formgebung und nach einer starken Wäsche durchgeführt wird, um das für den Streck- und Bügelvorgang notwendigerweise verwendete Schmiermittel zu entfernen. Flaschengetränke, insbesondere Cola, sind sehr aggressiv gegenüber Metall, weshalb am Ende des Herstellungsprozesses eine perfekte Innenlackierung – zwei Schichten – erforderlich ist.

DWI-Verpackungen sind die neue Weisheit, die eine Stärkung des Sektors gebracht hat, als er dem Untergang geweiht schien.

0 Comments