– Für die Verlagerung von Geräten innerhalb der gleichen Produktionshalle.

– Zur Erweiterung von Installationen in anderen Lagern

– Aufgrund einer Standortänderung des Werks.

– Etc.

In allen oben genannten Fällen sind die zu ergreifenden Maßnahmen unterschiedlich, je nach Komplexität der von einem Ort zum anderen zu transportierenden Geräte. Das Verschieben einer Presse aus ihrer ursprünglichen Betriebsposition ist nicht dasselbe wie das Verschieben einer kompletten Behälterproduktionslinie.

Im ersten Fall ist die Aufgabe in der Regel einfach, da nur eine Maschine betroffen ist, während im zweiten Fall die Arbeit wesentlich komplizierter ist, da Maschinen, Transportsysteme, Hilfsgeräte usw. betroffen sind. Wir werden uns auf diese letzte Annahme konzentrieren, weil sie so interessant ist.

Die durchzuführenden Aufgaben lassen sich in zwei sehr unterschiedliche Phasen einteilen. Eine vor jeder Bewegung von Maschinen und eine abschließende Bewegung selbst. Das Endergebnis hängt in hohem Maße von der Effizienz ab, mit der die vorläufige Vorbereitung durchgeführt wird.

Die logischen Schritte, die zu befolgen sind, sind:

VORHERIGE BÜHNE

1. – Einarbeitung von neuem Personal

Als erstes ist es ratsam, ein kleines Team von Verantwortlichen für den Betrieb zu bilden, mit einem klar definierten Leiter, der sich voll oder vorrangig engagiert. Wenn nicht genügend Personen zur Verfügung stehen, sollte mindestens ein Projektkoordinator mit vollen Befugnissen und Verantwortlichkeiten ernannt werden.

Die Mobilität des menschlichen Teams ist knapp bemessen und es ist normal, dass bei einem Standortwechsel einer Anlage diese nicht von den üblichen Mechanikern und Bedienern derselben begleitet werden kann.

Wenn dies der Fall ist, besteht der nächste Schritt darin, eine angemessene Schulung für das neue Personal vorzubereiten, das die Bedienung der Anlage übernehmen wird. Da dies mit einer langen Einarbeitungszeit verbunden sein kann, ist es wünschenswert, dass diese Einarbeitung vor Ort und möglichst detailliert erfolgt, damit möglichst viele Erfahrungen von ehemaligen Bedienern gesammelt werden können. Dieser Schritt ist wichtig, um die Inbetriebnahmezeit des Geräts am neuen Standort zu verkürzen. Es muss detailliert und ohne Eile geplant werden, ohne in dieser Phase zu geizen, da sich die Ausgaben in der nächsten Phase weitgehend amortisieren werden.

2. – Sammeln von Informationen und Studium derselben.

Die zweite Aufgabe besteht darin, alle möglichen Dokumentationen der Geräte zu sammeln, aus denen die zu bewegende Anlage besteht. Diese Sammlung von Informationen sollte Folgendes beinhalten:

– Installations-, Bedienungs- und Wartungsanleitungen für Grund- und Hilfsmaschinen.

– Pläne desselben

– Übersichtspläne der aktuellen komplexen Anlage einschließlich:

– Aktuelle Implementierung gut abgegrenzt

– Strom-, Gas-, Luft-, Vakuum- usw. Versorgungsnetze.

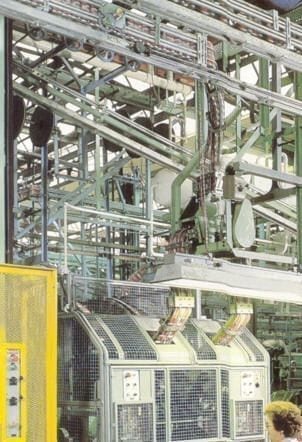

Sollten diese Dokumente nicht vorhanden sein, müssen sie vor dem Eingriff in die laufende Installation erstellt werden. Als Minimum ist es notwendig, eine möglichst detaillierte Skizze von Hand anzufertigen, die Maße, Abstände zwischen Maschinen, Versorgungspunkte usw. enthält. Es ist auch sehr nützlich, eine gute Anzahl von allgemeinen und detaillierten Fotos der gesamten Installation zu machen. Die Installateure werden Ihnen später sehr dankbar dafür sein. Ein Detailfoto ist manchmal wirkungsvoller als der beste der Pläne.

3º.- Bestimmung der Verbräuche und spezifischen Bedürfnisse

Die obige Dokumentation muss eingehend studiert werden, um die impliziten Bedürfnisse der Linie zu ermitteln, wie z. B.:

– Spezielle Fundamente oder Verankerungen.

– Bodenbeschaffenheit (Belastbarkeit oder Aggressivität der verwendeten Produkte im Normalbetrieb)

– Gesamt- und Punktverbräuche von Kraft und Flüssigkeit

– Hilfsgeräte, die manchmal mit anderen Einrichtungen geteilt werden und nicht immer mit den Hauptgeräten bewegt werden können.

– Spezifische Mittel wie: Strukturen, Leitern, Schornsteine, Kanäle, Plattformen, etc.

All dies muss definiert sein und zum richtigen Zeitpunkt (Kauf, Bau usw.) in Angriff genommen werden können. In jedem Fall ist es ratsam, die benötigte Zeit und die Kosten abzuschätzen.

4º.- Untersuchung des Raums und der Umgebung am neuen Standort.

Dies ist der Zeitpunkt, an dem die Eigenschaften des Gebäudes und der Umgebung, in der die neue Installation ausgeführt werden soll, im Detail untersucht werden müssen. Dabei ist unter anderem Folgendes zu beachten:

– Freier Platz vorhanden.

– Merkmale (lichte Höhe, Hindernisse, Säulen, etc.)

– Boden: Widerstand, Eigenschaften,…

– Deckenstruktur (Widerstand gegen mögliche Lasten, Interferenzen mit Kanälen, Netzwerkunterstützung…)

– Grundlegende Versorgungsnetze: Standort, Leistung und verfügbare Ströme,…

Die in Abschnitt 3 vorbereiteten Daten werden mit den hier erhaltenen Daten verglichen und es wird festgestellt, ob sie richtig passen oder ob es notwendig ist, irgendeine Art von Korrekturmaßnahmen zu ergreifen, wie z. B.: Vergrößerung der Energieumwandlungszentrale, Erhöhung der installierten Druckluftkapazität, Installation einer ergänzenden Metallstruktur, Verstärkung eines Teils des Bodens…

Sobald alle Anforderungen definiert sind, werden sie dokumentiert und sind bereit für den Start, einschließlich einer Schätzung von Zeit und Kosten.

5º.- Definition eines neuen Implantationsplans

Mit den vorhandenen Daten des Geräts und des neuen Gehäuses kann nun die neue Implementierung definiert werden. Die folgenden Pläne werden entworfen:

– Allgemeine Installation

– Detaillierte Versorgungsnetze

– Stiftungen

– Elektrische Schalttafeln und andere

– Schornsteine, Kanäle, Stützen, spezifische Strukturen, etc.

– Detailliert, wo erforderlich

Auch hier werden alle neu zu implementierenden Aufgaben definiert und mit dem entsprechenden Zeit- und Kostenaufwand aufgelistet.

6º.- Entwicklung eines PERT

Es ist nun notwendig, alle Aufgaben aufzulisten, die bis zum Ende der Arbeiten auszuführen sind und die bisher noch nicht untersucht wurden: Demontage, Transport, Montage… und eine Schätzung der Ressourcen vorzunehmen, die für ihre Ausführung erforderlich sind: Arbeitskräfte, Zeit, Material, Kosten…

Ein wichtiger Faktor ist es, die in jeder der Phasen benötigten personellen Ressourcen zu kennen, um deren Verfügbarkeit zu organisieren. Es kann vorkommen, dass nicht genügend personelle Ressourcen zur Verfügung stehen und ein Outsourcing notwendig wird. In diesem Fall ist es ein weiterer Faktor, der zu bewerten und in die Liste der Aufgaben aufzunehmen ist.

Wir haben bereits eine detaillierte Übersicht über alle Arbeiten, die während des Prozesses durchgeführt werden müssen. Jetzt müssen sie bestellt und in der richtigen zeitlichen Reihenfolge aufgestellt werden, damit sie alle zur richtigen Zeit bereit sind. Dafür gibt es nichts Besseres, als ein Pert zu entwickeln, das jeden von ihnen einschließt.

PERT ist im Grunde eine Methode zur Analyse der Aufgaben, die mit der Fertigstellung eines bestimmten Projekts verbunden sind, insbesondere der Zeit für die Fertigstellung jeder Aufgabe, und zur Ermittlung der Mindestzeit, die für die Fertigstellung des Gesamtprojekts erforderlich ist. Wir werden nicht im Detail darauf eingehen, wie man ein PERT-Gitter erstellt, da es eine sehr bekannte Technik ist. Wenn jemand sein Wissen erweitern möchte, kann er Informationen im Internet finden.

Dieses PERT-Raster ist ein hervorragendes Werkzeug, um einen Überblick über alle auszuführenden Aufgaben zu haben, so dass Sie wissen, wann Sie mit jeder einzelnen beginnen müssen, damit sie zum richtigen Zeitpunkt fertig ist, ohne die Fertigstellung der anderen zu verlangsamen. Wenn die Anzahl der Tasks gering ist, ist es möglicherweise nicht notwendig, diese Technik anzuwenden, und eine geordnete, sequenzielle Auflistung der Tasks kann ausreichend sein.

Es ist auch der Zeitpunkt, das Budget der Operation abzuschließen, indem eine Zusammenfassung der vorhersehbaren Ausgaben aus den Bewertungen, die in jedem der vorherigen Schritte gemacht wurden, erstellt wird.

7º.- Einführung von Lieferungen und bisherigen Arbeiten

Mit dem PERT als Leitfaden vor Augen können wir nun jede der Aufgaben in Angriff nehmen: Kauf von Ausrüstung und Materialien, Bau von Elementen, Beauftragung von Dienstleistungen….. zu den entsprechenden Terminen, so dass ihre Fertigstellung im Zeitplan liegt.

8º.- Montagen von Service- und Hilfsanlagen

Die ersten durchzuführenden Montagen sind alle, die mit den Nebenanlagen zusammenhängen, wie z. B.:

– Grundlegende Netzwerke von Wasser, Gas, Luft, Vakuum,… , wobei die Abfahrten zu den Anschlusspunkten noch ausstehen.

– Netzstromversorgung, außer bei allen Powerboxen

– Spezielle Stützen an der Decke oder am Boden befestigt, um Transportsysteme, Antennenanlagen usw. zu tragen.

– Vorbereitung des Bodens: Ankerlöcher, Verstärkung des Bodens, Oberflächenschutz…

Es ist an der Zeit, sie zum Laufen zu bringen, damit sie bereit sind, bevor die Maschinen eintreffen.

9º.- Anmietung von Spezialtransport und Versicherung.

Schließlich ist es ratsam, vor Beginn der Demontage des Geräts das Transportmittel zum neuen Standort zu mieten und dabei zu berücksichtigen:

– Notwendigkeit spezieller Mittel, wie z. B. abgesenkte Plattformwagen, mit einer bestimmten Tonnage oder Länge, alles in Abhängigkeit von den Abmessungen und dem Gewicht der zu transportierenden Maschinen.

– Verkehrs- oder andere Genehmigungen, falls erforderlich.

– Versicherungspolice, die den Betrieb abdeckt.

– Zeitplan für das Laden.

TRANSFER-PHASE

Bevor diese Phase beginnt, muss zunächst sichergestellt werden, dass die Bedürfnisse der Kunden für die Dauer dieses Vorgangs gewährleistet sind. Dazu ist es erforderlich, dass in Absprache mit Commercial ein Sicherheitsbestand des Produktes, das diese Anlage herstellt, angelegt wird oder eine andere, die in der Lage ist, den Anschlag dieser Anlage zu versorgen.

1º.- Demontage

Die Zeit ist gekommen, um mit der Aufgabe des eigentlichen Umzugs zu beginnen. Der erste Arbeitsgang besteht darin, die gesamte Anlage von ihrem ursprünglichen Standort zu demontieren. Ein Team aus gemischtem Personal (Mechaniker und Elektriker) muss zur Verfügung stehen, um diese Arbeiten gleichzeitig auszuführen. Wenn eine Auslagerung notwendig ist, ist es besser, eine auf die Montage spezialisierte Firma zu beauftragen oder gemischte Teams aus eigenem und externem Personal zu bilden. Es ist wünschenswert, dass das gleiche Personal sowohl die Demontage als auch die Remontage durchführt, dies erleichtert die Arbeit erheblich.

Es ist notwendig, alle Elemente, insbesondere die Verdrahtung und die elektrischen Schalttafeln, ausreichend zu kennzeichnen, um Fehler bei der späteren Montage derselben zu vermeiden. Es ist außerdem ratsam, die spezifischen Positionen der mechanischen Komponenten zu markieren. Für jede der Sendungen werden Listen und Lieferscheine zur Kontrolle des Betriebes und der Versicherung erstellt.

2º.- Montage

Mit der Ankunft der Geräte am neuen Standort beginnt der Montagebetrieb. Sie ist die Hauptaufgabe und das Endergebnis hängt davon ab, wie gut sie ausgeführt wird.

Es ist schwierig, in ein paar Zeilen ausreichende Kriterien für eine gute Umsetzung dieser Arbeit zu geben. Als Beispiel sei hier nur genannt:

– Beginnen Sie mit dem Grundgerät der Anlage. Alle anderen werden mit ihm gekoppelt.

– Achten Sie besonders auf das Fundament, die Verankerung und die Nivellierung der Geräte.

– Verwenden Sie Qualitätsmedien. Es wird seit langem etwas getan.

Wir haben bereits darauf hingewiesen, dass das menschliche Team dasselbe sein muss, das auch die Demontage durchgeführt hat. Wenn man auf externe Mittel zurückgreift, ist es besser, diese für elektrische oder mechanische Installationen zu verwenden, die keine große Verantwortung mit sich bringen.

3º.- Testen und Abstimmen

Sobald die Montage abgeschlossen ist, beginnt eine heikle Phase. Das Management denkt, dass der Vorgang bereits abgeschlossen ist und beginnt, die Produktion einzufordern, da die Zeit, die für die vorangegangenen Aufgaben aufgewendet wurde, wenn kein ausreichender Vorrat eingeplant wurde, zu Engpässen auf dem Markt führt und die Nerven beginnen, sich zu zeigen. Aber es kommt oft vor, dass wir in eine Zeit der schwierigen Einschätzung kommen, in der die Geräte nicht gut funktionieren. Dies ist die Test- und Abstimmungsphase.

Manchmal werden wir erstaunt sein, dass Teams, die noch nie Schwierigkeiten gemacht haben, jetzt beschließen, nicht zu „gehen“. Es ist notwendig, eine Feinabstimmung für alle zu machen, und zwar von Grund auf. Dies ist logisch, da sich viele von ihnen während des Transports dejustiert haben. Darüber hinaus können auch die Elemente zwischen den Maschinen (Förderbänder, Aufzüge, Gefälle usw. ….) Probleme verursachen. Dies ist eine hervorragende Zeit für neue Mitarbeiter, um Erfahrungen zu sammeln. Eine gute Hilfe ist es, wenn die ehemaligen Mitarbeiter vorübergehend für diesen Vorgang zur Verfügung stehen. Ihr Fachwissen wird diese Phase verkürzen.

Es ist jedoch normal, dass während eines bestimmten Zeitraums die Leistungen der Geräte unter den üblichen Leistungen am vorherigen Standort liegen. Es gibt eine Lern- und Abstimmungskurve, die es in unserem Interesse ist, eine schnelle positive Entwicklung zu haben, aber es ist notwendig, davon auszugehen.

4º.- Freigabe des Produkts

Als letzter Punkt in diesem Prozess bleibt nur noch zu überprüfen, ob die Qualität des hergestellten Produkts den entsprechenden Anforderungen entspricht. Dies kann eine rein interne Aufgabe sein oder auch den Lieferanten mit einbeziehen. Es kann vorkommen, dass dieser den in der Neuimplementierung des Gerätes produzierten Artikel freigeben muss.

ABSCHLIESSENDER HINWEIS: Das oben Gesagte kann zum größten Teil auf die Montage einer neuen Installation angewendet werden.

0 Comments