Funktionen des Flansches des Behälterkörpers. Seine Dimensionierung und die Art und Weise, wie er hergestellt wird.

EINLEITUNG

Der Flansch ist der Flansch des Behälterkörpers an jedem seiner Enden, der erforderlich ist, um den Schließ- oder Verbindungsvorgang des Behälterkörpers mit dem Deckel/Boden durchzuführen. Er besteht aus einem flachen Teil, der fast senkrecht zur Wand des genannten Körpers steht, und einem Bogen, der diesen flachen Teil mit ihm verbindet.

Der Bördelvorgang erfolgt vor dem Schließen und wird durchgeführt, sobald der Körper geformt ist. Bei zylindrischen und gekerbten Behältern folgt sie der Durchmesserverringerung.

FLANSCHABMESSUNGEN

Die Blinkfunktion hat zwei Zwecke:

1º.- Kalibrieren Sie den Innendurchmesser, bei runden Behältern an den Enden des Zylinders, oder die Innenmaße, wenn es sich um eine rechteckige, ovale oder andere nicht zylindrische Form handelt. Diese Nachkalibrierung wird durch leichtes Aufweiten der Enden des Gehäuses erreicht und hat den Zweck, diese Bereiche des Behälters an den richtigen Sitz des Deckels/Bodens beim Schließvorgang anzupassen. Daher werden bei diesem Vorgang die Tamponabmessungen um 0,10 bis 0,25 mm in Bezug auf den Innendurchmesser des Körpers vergrößert, je nach Größe des Behälters.

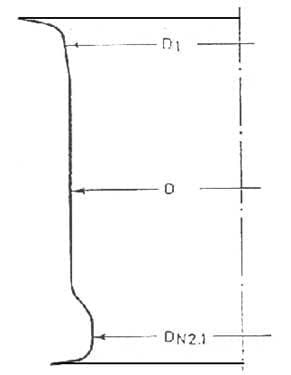

Dieses Kriterium gilt auch für Behälter mit einem reduzierten – gekerbten – Ende. Die Zeichnung Nr. 1 zeigt diesen Fall, und die folgende Tabelle Nr. I gibt die üblichen Werte der Flanschflächendurchmesser an, die für runde Behälter gelten. Der Wert dieses Flanschdurchmessers wird an einem Referenzpunkt 2,5 mm vom Ende entfernt gemessen. Die in dieser Tabelle wiedergegebenen Daten sind diejenigen, die in verschiedenen internationalen Normen allgemein akzeptiert werden.

Bild Nr. 1: Runder Behälterkörper, gekerbt und geflanscht

| Werte für den Flanschdurchmesser | ||

| Durchmesser Nominal |

Durchmesser Nominal Gekerbt |

Durchmesser von geflanscht D1 oder Dn2.1 |

| 52 | 52,27 | |

| 49 | 49,40 | |

| 63 | 62,41 | |

| 60 | 59,58 | |

| 65 | 65,28 | |

| 62 | 62,25 | |

| 73 | 72,80 | |

| 70 | 70,13 | |

| 83 | 83,33 | |

| 80 | 80,25 | |

| 99 | 98,99 | |

| 96 | 95,90 | |

| 105 | 105,16 | |

| 102 | 101,73 | |

| 127 | 126,45 | |

| 123 | 123,08 | |

| 153 | 153,35 | |

| 149 | 148,97 | |

| 230 | 229,67 | |

| 225 | 225,09 | |

Tabelle Nr. I: Werte des Flanschdurchmessers für runde Behälter

2º.- Formen Sie die Wimper. Es gibt verschiedene Techniken, um die Registerkarte zu bilden, die wir später besprechen werden. Die Abmessungen des Flansches sind mit der Art des Verschlusses verbunden, den wir herstellen wollen. Sie beziehen sich daher auf die Maße des Flansches des Deckels/Bodens und die Größe des Behälters.

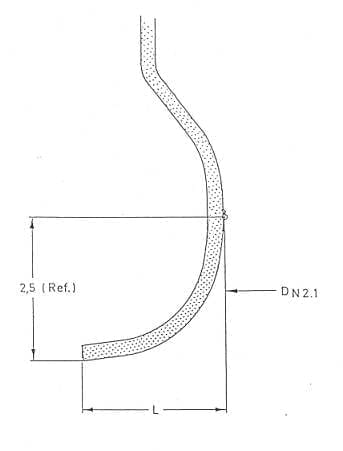

Das Maß des Flansches muss ebenfalls vom Referenzpunkt aus gemessen werden, 2,5 mm vom Ende, wie in Zeichnung Nr. 2 dargestellt.

Abbildung 2: Registerkarte

Die Flanschbreite bleibt bei unterschiedlichen Behälterdurchmessern gleich, solange der gleiche Verschlusstyp verwendet wird. Tabelle II zeigt diese Werte und ihre Toleranzen. Zur Codierung der Verschlussart wurde die europäische Norm verwendet.

| WERTE VON TAB L | ||

| Art des Verschlusses | Nenndurchmesser unten/oben |

Wert des Registerkarte L |

| Mini-Schloss OIII | 52 – 49 63 – 60 65 – 62 73 – 70 |

2,25 +/- 0,20 |

| Mini OII Mini-Verschluss | 53 – 49 63 – 60 65 – 62 73 – 70 83 – 80 99 – 96 |

2,25 +/- 0,20 |

| Standardverriegelung OI | 54 – 49 63 – 60 65 – 62 73 – 70 83 – 80 99 – 96 |

2,45 +/- 0,20 |

| Standardverriegelung I | 63 – 60 65 – 62 73 – 70 83 – 80 99 – 96 |

2,45 +/- 0,20 |

| Standard-Schloss II | 65 – 62 73 – 70 83 – 80 99 – 97 105 – 102 127 – 123 |

2,65 +/- 0,25 |

| Standard-Schloss III | 153 – 149 | 3,20 +/- 0,25 |

| Standardverriegelung IV | 230 – 225 | 3,40 +/- 0,40 |

Tabelle II: Flanschwerte in Abhängigkeit von der Verschlussart und dem Behälterdurchmesser.

AUSRÜSTUNG

Die Maschinen, die diese Aufgabe übernehmen, werden „pesñadotas“ genannt, obwohl sie auch als „bordonadoras“ bekannt sind. Wie bereits erwähnt, falten sie die Enden des Gehäuses leicht um und bilden so die notwendigen Laschen zur Aufnahme der Deckel und erleichtern den Schließvorgang. Es gibt verschiedene Techniken zur Herstellung der Wimper, die wir in vier zusammenfassen können.

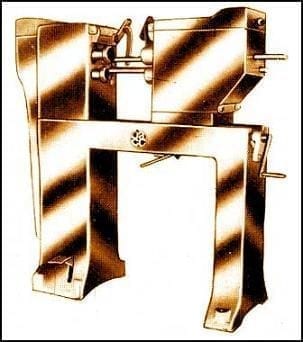

– Rulina (oder Haspel). Es ist der älteste Typ. Die Laschen werden durch Falten der Enden durch die Wirkung einer externen Rolle hergestellt, die durch Drehen auf einer Schiene oder Rolle mit größerem Durchmesser wirkt. Die Rolle hat eine Krümmung, die der äußeren Form des Flansches entspricht. Die Körper bewegen sich mit ihrer Achse in einer horizontalen Position. Er ist nur für zylindrische Behälter geeignet und seine Arbeitsgeschwindigkeit ist gering. Heutzutage ist sein Einsatz auf industrielle Behälterlinien – allgemeine Linien – mit großem Durchmesser beschränkt. Siehe Abbildung Nr. 3

Bild Nr. 3: Rollenstanze

– Puffer. Sie arbeiteten daran, die Wimpern zu formen, indem sie die Enden der Körper mit einem Paar Tampons durchstachen. Siehe Abbildung Nr. 4

Bild Nr. 4: Detail des Profils eines Tampon-Bördelwerkzeugs

Sie werden mit Hilfe eines Sternrads gespeist. Es gibt solche, die in horizontaler Position arbeiten, ältere, – siehe Abbildung Nr. 5 – oder vertikale. Sie war lange Zeit die gebräuchlichste Technik, obwohl ihre Verwendung jetzt rückläufig ist. Sie wird in der Regel für zylindrische Behälter verwendet, kann aber auch für längliche oder rechteckige Körper mit großen Radien an den Ecken verwendet werden.

Abbildung Nr. 5 : Horizontale Foulardmaschine

– Drehen. Es ist die modernste Form. Seine Verwendung wurde mit dem Aufkommen von doppelt reduziertem Weißblech weit verbreitet. Sie ermöglicht die Herstellung des Flansches an sehr dünnen und hochvergüteten Blechen, ohne diese zu brechen. Die Tampons werden durch Köpfe ersetzt, die eine Reihe von kleinen Rollen haben, die in einem Umfang eingeschrieben sind, der mit dem Durchmesser des Behälters übereinstimmt. Ihre Anzahl ist daher eine Funktion der Größe des Behälters. Diese Rollen oder „Spin“ haben eine Silhouette in Form der Wimper. Siehe Abbildung Nr. 6.

Abbildung Nr. 6: Detail einer „Drehung“.

Die „Spinner“ sind auf einer Welle gelagert und drehen sich daher um sich selbst, wenn die Spindel eine Drehbewegung erfährt. Diese „Spin“-Drehungen können motorisiert sein oder durch Reibung gegen das Ende des Behälterkörpers verursacht werden. Diese Technik ist aufgrund ihrer Funktionsweise nur bei runden Behältern anwendbar und erlaubt hohe Geschwindigkeiten.

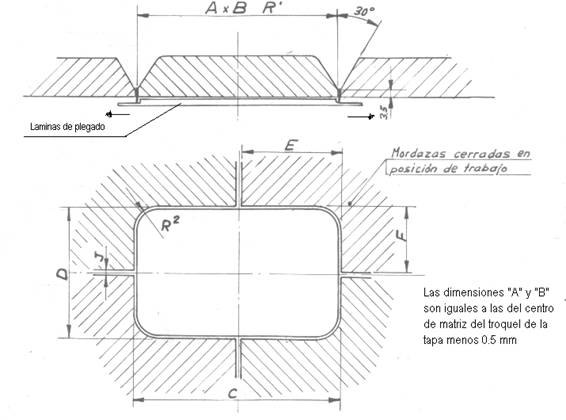

– Quetscher. Nimmt Tabs mit beliebiger Behälterform auf. Es wirkt durch Ausdehnung. Sie wird normalerweise in rechteckigen Behältern oder in Behältern mit einer anderen Form als der runden verwendet. Eigentlich kann man diese Technik als eine eigene Untergruppe betrachten, die sich wiederum in zwei verschiedene Arbeitsweisen unterteilt:

– Durch Falten – oder auch reine Quetsche genannt. Der Flansch wird gebildet, indem der Rand des Körpers über die äußeren Backen, die ihn umschließen, gefaltet wird, wobei er von den Öffnungsspreizern geschoben wird. Siehe Abbildung Nr. 7.

Abbildung Nr. 7: Quetschverzinnung

– Mittels eines gemischten Werkzeugs, das die Technik des Faltens – Dehnens – durch Blätter an den vier geraden Seiten des Behälters und das Auffüllen an den vier Ecken kombiniert. Dadurch wird die Registerkarte in Ihrem Profil nicht einheitlich. In den geraden Teilen ist der Radius klein und der Flansch neigt zur Horizontalen, während in den Ecken der Radius größer und der Flansch kleiner ist und eine gewisse Neigung aufweist. Dies ist eher ein Problem des Aussehens als der Qualität. Wenn der Flansch gut dimensioniert ist, übertragen sich diese Formschwankungen entlang des Umfangs nicht auf den Verschluss. Von den beiden Systemen ist dies das beste.

In beiden Fällen ist es möglich, mit dem Behälter in horizontaler oder vertikaler Position zu arbeiten. Siehe Abbildung Nr. 8 als Beispiel für eine horizontale gemischte Registerkarte. Die Geschwindigkeiten mit diesen Bördelmethoden sind immer niedriger als die, die durch Tampon oder Schleudern erreicht werden, aber es ist die beste Technik, um einen Qualitätsflansch an rechteckigen Behältern zu erreichen.

Bild Nr. 8: Kombinationsstanze – „Quetschtampon“ – horizontal

0 Comments