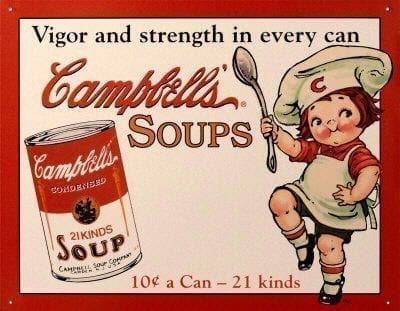

Nach dem traurigen Fall von Botulismus in der argentinischen Stadt Andresito, der bedauerlicherweise einige Todesopfer forderte, gewinnen thermische Validierungsstudien bei der Herstellung von Konserven an Bedeutung, da diese Bewertungen unwiderlegbar zeigen, ob der Konservenverarbeitungsbetrieb eine geeignete thermische Behandlung durchführt, sei es eine pasteurisierte oder sterilisierte, um jegliches Risiko des Vorhandenseins von Clostridium botulinum in den hergestellten Konserven auszuschließen, da dieser Mikroorganismus der Produzent des tödlichen Botulinumtoxins ist.

Jedes Unternehmen, das Lebensmittel für den direkten menschlichen Verzehr verarbeitet und über ein gutes Qualitätsmanagementsystem (QMS) verfügt, wird in seinem Betrieb einen HACCP-Plan (Hazard Analysis Critical Control Point) einführen, der festlegt, in welcher Phase des Produktionsprozesses ein potenzielles Risiko für die Lebensmittelsicherheit besteht, das die öffentliche Gesundheit beeinträchtigt und einen Gesundheitsalarm auslösen könnte. Aus diesem Grund werden in Konservenfabriken vor allem Lebensmittel mit niedrigem Säuregehalt (LACF) wie Fleisch, Fisch, Meeresfrüchte, Spargel, Erbsen, Bohnen, Mais, Feigen, Milch und andere mit einem stabilisierten End-pH-Wert von über 4 verarbeitet.5, betrachten die Sterilisation als kritischen Kontrollpunkt (CCP) in ihrem HACCP-Konzept und müssen thermische Validierungsstudien als Nachweis für ihr Verifizierungsverfahren durchführen, die den Gesundheitsbehörden des Herkunftslandes oder externen Behörden wie der Food and Drug Administration (FDA), der Europäischen Behörde für Lebensmittelsicherheit (EFSA), der EU, dem Vereinigten Königreich, DIPOA, SENASA und anderen auf globaler Ebene vorzulegen sind.

Die Untersuchungen werden von einer Behörde für thermische Verfahren (TP) durchgeführt, d. h. von einer Person oder Organisation, die über gründliche Kenntnisse der Anforderungen an die Hochtemperaturverarbeitung von in hermetisch verschlossenen Behältern verpackten Lebensmitteln verfügt, um diese für den Verbraucher sicher zu machen, und die über die geeignete Ausrüstung und das Fachwissen zur Durchführung solcher Verfahrensbestimmungen verfügt.

Es handelt sich im Wesentlichen um zwei Studien: die Temperaturverteilung in den Autoklaven oder Pasteuren, mit der wir uns in diesem Artikel befassen werden, und die Wärmedurchdringung in den Dosen mit der Berechnung der Letalität oder Fo in den verpackten Lebensmitteln, auf die wir später eingehen werden.

Das Thema der thermischen Validierung von Konserven in Metallbehältern ist ziemlich umfangreich, deshalb habe ich mich entschlossen, es in zwei Teilen darzustellen. Wenn es irgendwelche Zweifel zu diesem Thema gibt, können wir sie später durch Mundolatas klären.

1. Die Studie zur Temperaturverteilung

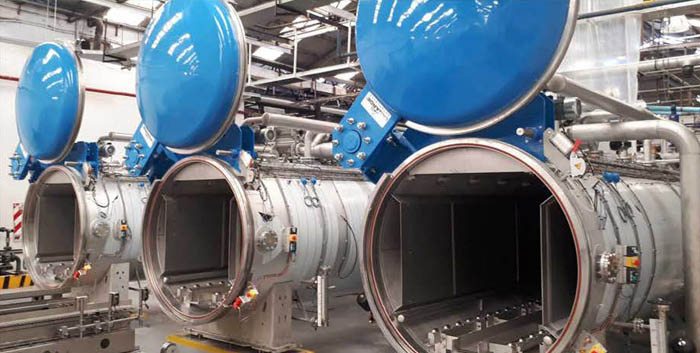

Dies geschieht in konventionellen Pasteuren oder Autoklaven mit Direktdampf, Kaskade, Wasserzerstäubung, Flutung, Überdruck und anderen, um je nach Auslegung der Anlage und des Heizmediums die Betriebsabläufe festzulegen, die notwendig sind, um ab der Stabilisierungszeit eine gleichmäßige Temperatur im Autoklaven zu erreichen, Come Up Time (CUT), Anstieg oder Entlüftung, definiert als die Zeit, die vom Beginn des Aufheizens oder des Dampfeintritts in die Anlage bis zum effektiven Beginn des programmierten thermischen Prozesses vergeht, d. h. wenn der Autoklav die festgelegte Temperatur erreicht und vom Fühler des in der Anlage installierten offiziellen Prozessthermometers registriert wird.

Diese anfängliche Erhitzungsphase im Gerät bis zum Erreichen der festgelegten Sterilisationstemperatur ist Teil des thermischen Prozesses und sollte in den täglichen Aufzeichnungen oder Diagrammen, die von den Temperaturschreibern erstellt werden, festgehalten werden; diese Aufzeichnungen sollten von der Qualitätskontrolle als Nachweis für die Einhaltung der von der PT-Behörde in der Temperaturverteilungsstudie festgelegten Betriebsverfahren archiviert werden.

2. Vorbewertung der Standardisierung von Anlagen und Autoklaven

Eine gute Standardisierung der Konservenfabrik besteht in der Schaffung geeigneter Bedingungen mit einer Infrastruktur und Ausrüstung, die eine gute Versorgung der Autoklavenbank mit Dampf, Luft, Wasser und elektrischer Energie in ausreichender Menge und guter Qualität gewährleisten, so dass diese Ausrüstung eine korrekte Temperaturverteilung im Sterilisationsprozess ohne Abweichungen erreicht.

Bei der Bewertung durch die PT-Behörde sind alle in Betrieb befindlichen Produktionslinien der Anlage, der Spitzenverbrauch an Betriebsmitteln bei maximaler Produktionskapazität, die Verteilung der Dampfleitungen oder die Auslegung mit Querschnittsflächen vom Kesselraum bis zu den Verbrauchsstellen, die Leitungsdrücke in psi (lb/inch) und die Leitungsdrücke in psi (lb/inch) zu berücksichtigen.2. in der Dampfleitung, hauptsächlich in der Sammelleitung oder im Verteiler, der den Dampf in die Autoklavenbank leitet. Ich persönlich empfehle die Durchführung einer thermodynamischen Bilanz, um festzustellen, ob die Dampferzeugung im Kesselraum (lbs/H) und der Verbrauch der peripheren Anlagen bei maximaler Produktion sowie der Autoklaven und Kocher im Gleichgewicht sind.

Auch der Autoklaventisch muss vor der Durchführung der Temperaturverteilungsstudien als Gruppe und einzeln bewertet werden, da diese Informationen oder Retort Survey (RS) Teil des Abschlussberichts mit den erzielten Ergebnissen sein werden. Idealerweise sollten die Retorten das gleiche Design oder die gleiche Standardisierung haben, so dass die Untersuchung einer Retorte die anderen validiert. Bei konventionellen Direktdampf-Druckretorten, die üblicherweise zur Sterilisation von Dosen verwendet werden, können der Code of Federal Regulations, Teil 113 der FDA oder die Empfehlungen der National Food Processors Association – Bulletin 26L als Referenz herangezogen werden, in denen die Entlüftungszedern für diese Geräte festgelegt sind. Darüber hinaus müssen die in jedem Autoklaven verwendeten Geräte und Instrumente sowie die Systeme oder die Art der Automatismen aufgezeichnet werden, die für die Kontrolle, Wartung und Aufzeichnung der Prozesstemperatur in jedem Zyklus oder jeder Charge verwendet werden.

Die Informationen oder RS der Autoklavenbank und vor allem der konventionellen Direktdampfdruckautoklaven müssen berücksichtigt werden: eine zweidimensionale Skizze der Anlagen, die Dampferzeugung in BHP, die Anzahl der Autoklaven mit ihren jeweiligen Abmessungen, die Kapazität in Körben pro Autoklav, die Abmessungen des Hauptdampfverteilers oder Headers, die Abmessungen des Dampfeinlasses zu jedem Gerät oder Steam Inlet, die Abmessungen des Dampfverteilers oder Steam Spreaders, Größe und Anzahl der Perforationen im Dampfverteiler, Entlüftungssystem, Größe und Typ des Ventils, das die Entlüftung steuert, Anzahl der Entlüftungsöffnungen in jedem Autoklaven, Anzahl der Entlüfter, Bodenabläufe zur Beseitigung von Kondensat, Luftleitung, Wasseranschluss und andere von der PT-Behörde berücksichtigte Daten.

3. Vorbereitung der Temperaturverteilungsstudie

Die Temperaturverteilungsstudie sollte unter Berücksichtigung aller möglichen Variablen und unter den kritischsten Bedingungen erstellt werden, wie z. B. der maximalen Anzahl von Retorten, die den Prozess gleichzeitig oder zur gleichen Zeit starten, dem Durchmesser der Rohrleitungen, die die gleichzeitige Entlüftung der Retorten kanalisieren, Gestaltung und prozentualer Anteil der freien Fläche der Wagen, die Stauung und Konfiguration der Konservenladung, prozentualer Anteil der freien Fläche bei Verwendung von Trennblechen, die Anfangstemperatur der kältesten Dosen bei Verwendung von heißer Lebensmittelfüllung, auch die Temperatur des kältesten Autoklaven wird bei der Durchführung der Studie berücksichtigt.

Bei konventionellen Autoklaven, die Druckdampf als Heizmedium verwenden, muss die Luft vor Beginn der effektiven Prozesszeit aus dem Autoklaven entfernt werden, da Luft ein weitaus weniger effizientes Heizmedium ist als Sattdampf; dieser Vorgang wird als Entlüften, Spülen oder Entlüften bezeichnet. Dampf hat eine beträchtliche Menge an gespeicherter Wärme oder Energie, die aus der Umwandlung von Wasser in Dampf in den Kesseln resultiert, während Luft diese Kalorien nicht hat und ihre Kälte die Erwärmung der verarbeiteten Konserven beeinträchtigt.

4. Die Produkt- und Verpackungsauswahl für die Studie

Die Untersuchung der Temperaturverteilung wird unter den kritischsten Bedingungen durchgeführt, d. h. wenn der Pasteur oder der Autoklav vollständig mit dem Produkt gefüllt ist, mit Wannen, Körben oder Wagen voller Konserven. Werden runde Gefäße verwendet, so ist das Gefäß mit dem kleinsten Durchmesser zu wählen, bei rechteckigen Gefäßen dasjenige mit der geringsten Höhe. Notieren Sie an dieser Stelle die Anzahl der Dosen in jedem Korb oder Wagen, insbesondere wenn Trennblätter verwendet werden.

Wenn der Betrieb eine breite Palette von Dosenprodukten in verschiedenen Aufmachungen mit derselben Studie validieren will, können die Dosen mit Wasser oder einem anderen Produkt gefüllt werden, das durch Konvektion erhitzt wird, und so können mehrere Bewertungsläufe durchgeführt werden, ohne den normalen Produktionsprozess des Betriebs zu behindern und ohne die Lebensmittel unnötig zu beschädigen. Die Untersuchung der Temperaturverteilung ist mindestens zweimal in demselben Autoklaven unter Berücksichtigung derselben kritischen Faktoren durchzuführen.

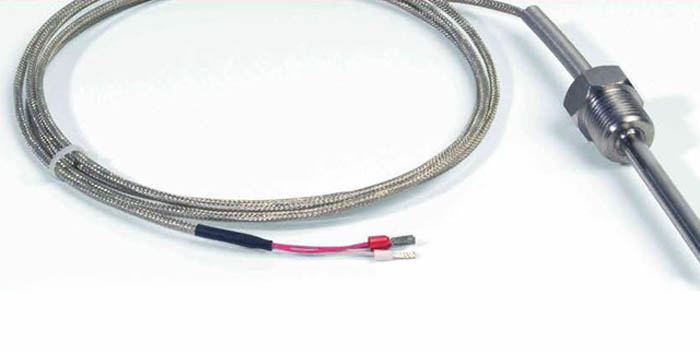

5. Temperaturaufzeichnungsgeräte und Thermoelemente

Es besteht aus einem Mehrkanal-Schreiberpotentiometer oder einem modifizierten Computer zur Datenerfassung und muss an eine ordnungsgemäß geerdete Stromquelle angeschlossen werden, um eine fehlerhafte Temperaturaufzeichnung durch die Thermoelemente zu verhindern. Inzwischen gibt es auch drahtlose Datenlogger, die die aufgezeichneten Temperaturen auf einem Chip speichern und auf einen Computer übertragen.

Die Thermoelemente des Typs T mit Kupferkonstante sollten an einem Ende an das Kontrollgerät angeschlossen werden; sie sollten nach Möglichkeit aus einem einzigen Körper bestehen und entsprechend den Abmessungen des Autoklaven, in dem die Untersuchung durchgeführt werden soll, eine angemessene Länge aufweisen.

Alle Sensoren müssen im Inneren des Autoklaven in der Nähe eines kalibrierten Standardthermometers angeordnet werden, um zu überprüfen, ob sie die Prozesstemperatur, bei der der Test durchgeführt werden soll, angemessen erfassen. Diese Kalibrierung muss durchgeführt werden, sobald die Entlüftung, der CUT oder der Lift abgeschlossen ist und sich die Prozesstemperatur im Sterilisator stabilisiert hat. Jeder Sensor muss mit einer bestimmten Kanalnummer im Rekorder identifiziert werden und mit der gleichen Nummer des im Autoklaven platzierten Sensors übereinstimmen; dies muss für die weitere Analyse der Studie im Standortprotokoll dokumentiert werden.

6. Durchführen der Temperaturverteilungsstudie

Das Personal, das für die Platzierung der Sonden innerhalb des Autoklaven, zwischen den Wagen und für die Datenerfassung verantwortlich ist, muss von einer PT-Behörde beaufsichtigt und angeleitet werden, damit es die Worst-Case-Kriterien anwenden und schließlich die kritischen Faktoren definieren kann, d. h. Parameter, Verhältnisse, Messungen oder vorgeschriebene Betriebsverfahren (Temperatur/Belüftungszeit, Anfangstemperatur, Dosengröße, Gesamt-CUT usw.). Jede Nichteinhaltung eines kritischen Faktors wird von der FDA als Prozessabweichung definiert und für jede Sanitär-Akkreditierung wie BRC, IFS, HSEQ, FSSC 22000 usw. als kritische Nichtkonformität, da die Pasteurisierung oder Sterilisierung eine CCP ist.

Die Sensoren für die Studie werden auf die Dosen verteilt, die in den Wagen des Autoklaven vollständig gefüllt und in voller Länge angeordnet sind, ihre Anzahl wird so sein, dass alle Körbe ausgewertet werden. Bei horizontalen und vertikalen Retorten befindet sich die kalte Zone eines einzelnen Wagens in der Regel in der Mitte der vertikalen Linie des Wagens, zwischen der Mitte und dem Boden des Wagens. Außerdem müssen sich mindestens 1 oder 2 Sensoren in der Nähe des Fühlers des offiziellen Prozessthermometers befinden, das im Inneren des Geräts installiert ist.

Die Anordnung der Sensoren soll die Fähigkeit des Dampfes oder des Heizmediums bestimmen, zwischen den Behältern zu zirkulieren, die in der Retorte eingeschlossene Kaltluft zu entfernen und die Temperatur des programmierten Prozesses zu stabilisieren. Während der Prüfung muss verhindert werden, dass Kondensat durch die Kabel an der Außenseite des Autoklaven zirkuliert und die Temperaturmesswerte verfälscht oder die elektronischen Geräte beschädigt. Zeit- und Temperaturdaten werden in Intervallen von einer Minute oder weniger und bis zu 20 Minuten nach Erreichen der programmierten Prozesstemperatur erfasst.

7. Präsentation der Studie mit Datenanalyse

Die Studie zur Temperaturverteilung wird in einem schriftlichen Bericht vorgelegt, in dem Folgendes zu berücksichtigen ist: Firmenname und Standort des Verarbeitungsbetriebs, Datum der Prüfung, Beschreibung des Sterilisators oder Pasteurs einschließlich RS, Art und Bedingungen des thermischen Prozesses, Mindestdruck in psi des Hauptdampfverteilers in der Autoklavenbank, Anzahl der Autoklaven, die den Prozess gleichzeitig starten, Größe und Art des Behälters, verarbeitetes Produkt, Diagramm mit der Lage der nummerierten Sonden, Bericht mit den in jeder nummerierten Sonde aufgezeichneten Temperaturen, Diagramm mit den in jeder nummerierten Sonde aufgezeichneten Temperaturen, stündliche Aufzeichnung der durchgeführten Betriebsvorgänge, Uhrzeit der Eingabe der Temperatur in jeder Sonde, Uhrzeit der Eingabe der Temperatur in jeder Sonde, Uhrzeit der Eingabe der Temperatur in jeder Sonde, Uhrzeit der Eingabe der Temperatur in jeder Sonde, Bericht mit den in jeder Sonde aufgezeichneten Temperaturen, Diagramme mit den in jeder nummerierten Sonde aufgezeichneten Temperaturen, stündliche Aufzeichnung der durchgeführten Betriebsverfahren, Dampfeintrittszeit, Zeit und Temperatur der Ablass- und Entlüftungsschließungen, Gesamtzeiten und -temperaturen, die in der CUT erreicht wurden, Zeit und Temperatur für den Beginn des programmierten thermischen Prozesses, andere kritische Faktoren, die von der PT-Behörde betrachtet werden, die am Ende des schriftlichen Berichts unterschreiben muss.

Ein seit vielen Jahren verwendeter Leitfaden besagt, dass die Temperaturverteilungsdaten akzeptabel sind, wenn die Temperaturdifferenz einer beliebigen Sonde oder eines Thermoelementes gegenüber dem offiziellen Thermometer, das die Prozesstemperatur im Inneren des Autoklaven aufzeichnet, eine Minute nach dem Ende der Entlüftungs-, Hebe- oder Hochfahrzeit (CUT) weniger als 1,66 °C und drei Minuten später weniger als 0,55 °C beträgt.

Ich persönlich bin der Meinung, dass die oben beschriebene Richtlinie obligatorisch sein sollte, um eine gute Temperaturverteilung in Pasteurisierern und Autoklaven zu definieren, die Lebensmittelkonserven verarbeiten. Nach kalten Stellen in einem Gerät zu suchen, das zur Erlangung kommerzieller Sterilität verwendet wird, ist aus Sicht der Lebensmittelsicherheit falsch; die vorherige Bewertung der Standardisierung der Anlage und der Autoklaven, die vor der Studie durchgeführt wird, sollte jede Möglichkeit ausschließen, kalte Stellen im Heizmedium zu finden.

Die Temperaturverteilungsstudie ist die wichtigere der beiden Studien, die für die Validierung thermischer Prozesse durchgeführt werden, da sie sicherstellt, dass alle thermisch verarbeiteten Dosen die berechnete mikrobiologische Letalität erreichen, unabhängig von ihrer Position im Heizmedium.

0 Comments