Zurück zu

– Wenn Sie hier klicken, können Sie den 1. Teil dieser Arbeit aufrufen.

5º.- AUSWERTUNG DES ABSCHLUSSES

Die Bewertung des Abschlusses ist die Methode, mit der seine Akzeptanz beurteilt wird. Sie bezieht sich daher auf die vom Hersteller angegebenen Spezifikationen und Anforderungen. Diese variieren je nach Format und Art der Verpackung. Um ein Verbindungselement zu bewerten, ist es daher zunächst erforderlich, die vollständige Tabelle der Spezifikationen zu haben, denen das Verbindungselement entsprechen muss.

Es kommt häufig vor, dass ein scheinbar normales und in seinen äußeren Messungen innerhalb der Spezifikationen liegendes Gerät bei einer weiteren Analyse eine Reihe von Defekten aufweist, die es falsch machen.

Durch die entsprechende Auswertung bzw. Prüfung ist es möglich, die Dichtheit desselben zu gewährleisten oder nicht. Die Überprüfung eines Abschlusses umfasst vier Phasen, von denen jede eine Fülle von qualitativen und quantitativen Informationen liefert. Diese sind:

1. Phase: Visuelle Untersuchung und externe Messungen.

2. Phase: Demontage und/oder Sektionierung des Verschlusses

3. Phase: Direkte und indirekte interne Messungen und interne Defekte

4. Phase: Lecksuche.

VORBEREITUNG

Zum Öffnen eines Befestigungselements sind eine Reihe von grundlegenden Werkzeugen erforderlich:

1º.- Bakteriologischer Öffner: Bestehend aus einem Stab mit einem Griff, der in einer abgewinkelten Spitze endet. Eine spitze Klinge gleitet entlang der Stange, um das Metall zu schneiden. Siehe Abbildung Nr. 16. Wenn diese nicht verfügbar ist, kann eine Metallschere mit gebogener Spitze verwendet werden.

Abbildung 16: Grundmaterial zum Öffnen eines Verbindungselements

2º.- Kneifzange. Siehe Abbildung Nr. 16. Es handelt sich um kleine und handliche Zangen mit breiter Öffnung, die ein effizientes Manövrieren ermöglichen.

3º.- Kontrolllineal schließen. Dies ist das einfachste Messelement. Siehe Abbildung Nr. 16. Sie erlaubt keine exakten Ablesungen, hat aber die folgenden Mindestelemente:

Lineal mit mm-Einteilung und „Null“ am Ende, um durch direkte Auflage der Spitze verschiedene Parameter messen zu können, wie z.B.: Durchmesser des Behälters, Länge des Verschlusses, etc.

– Satz kalibrierter Kerben zum Ablesen der Dicke der Dichtung.

– 2″-Gehäuse (50,8 mm), um die Anzahl der Fonds zu ermitteln, die in diese Größe passen.

– Kalibrierter Absatz zur Überprüfung der Tiefe der Küvette.

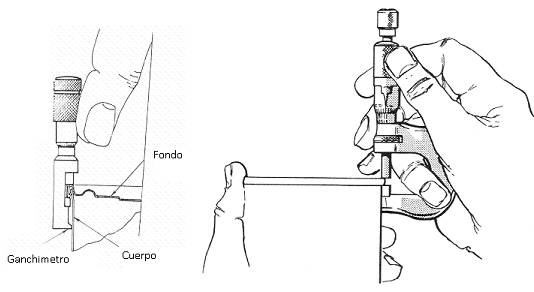

4º.- Hakenstärke. Es handelt sich um ein Mikrometer mit spezieller Konstruktion für die Messung der Teile des Verbindungselements.

5º.- Messgerät mit Skala zum Messen der Tiefe der Küvette.

6º.- Messgerät mit Skala zum Messen der Dicke der Dichtung.

7º.- Spezialsäge zum Schneiden des Befestigungselements

8º.- Dickenmikrometer für Metalldicke.

9º.- Projektor für Schließungen

Außerdem muss der Verschließer eingestellt werden:

10º.- Satz Fühlerlehren (Flügel) für Rollenhöhen

11º.- Satz von Stangenlehren für den Abstand der Rollen

12º.- Innenmikrometer für Grundplattenhöhe

13º.- Dynamometer für den Druck der Grundplatte.

Jedes dieser Elemente wird im Folgenden beschrieben. Jede Auswertung eines Verschlusses erfordert den Einsatz dieser Messgeräte, die auch kalibriert werden müssen, damit der Nullpunkt richtig eingestellt ist.

Im Allgemeinen werden zwei Analysemethoden verwendet. Die erste ist das vollständige Öffnen des Schlosses. Dazu müssen Sie die Doppelfalz demontieren, die Komponenten messen und deren Abmessungen und Beobachtungen aus Ihrer Untersuchung aufzeichnen. Die zweite Methode ist die Sektionierung des Verschlusses. Um diese Art von Analyse durchzuführen, wird der Verschluss senkrecht geschnitten und die resultierende Querschnittsfläche des Verschlusses auf einen Bildschirm projiziert oder unter ein Mikroskop gelegt, um eine genaue Messung des Körperhakens, des unteren Hakens, der effektiven Überlappung und mit Hilfe einer Skala der Durchdringung des Körperhakens zu ermöglichen.

Das Verschließverfahren kann bei zylindrischen Dosen schnell durchgeführt werden. Die Anfälligkeit unregelmäßiger Dosenecken macht es jedoch erforderlich, jede Ecke zu schneiden, um die Gesamtqualität dieser Bereiche zu bestimmen. Dies ist eine langwierige Aufgabe und wird oft als zeitaufwändiger angesehen als die Methode des vollständigen Öffnens.

Einer der Hauptnachteile der Bewertung der Qualität des Verschlusses durch die Schnitt- und Projektionsmethode ist, dass sie nicht das Verhältnis oder den Grad der Kompaktheit oder den Grad der Faltenbildung des Deckelhakens aufzeigt.

AUSFÜHRUNG

Um die Qualität eines Verschlusses zu überprüfen, ist es üblich, jede der oben genannten Phasen in eine Reihe von Schritten zu unterteilen:

1. Phase: Sichtprüfung und externe Messungen

A.- Sichtprüfung

1.- Führen Sie eine Sichtprüfung auf das mögliche Vorhandensein von: Rutschen, Schnittkante, falscher Verschluss, „Spitze“ in der Montage, Spitzen im Verschluss, abgeflachter Flansch, abgeflachte Rollneigung, eingesunkener Boden, Rollensprung, zerkratzter Verschluss, gebrochener Dorn, Verbundauswurf, Laminierung an der Basis des Verschlusses, Unregelmäßigkeiten im Verschluss, etc.

B.-Externe Maßnahmen:

2.- Küvettentiefe

3.- Länge des Befestigungselements

4.- Fall in der Gewerkschaft

5.- Dicke der Dichtung. Kompaktheit

2. Phase: Demontage des Verschlusses

6.- Schneiden Sie den Boden des Behälters in der Mitte durch und entfernen Sie ihn.

7.- Schließende Teilung

8.- Trennen Sie den Verschluss, wenn das Verfahren „Verschrottung“ gewählt wurde, oder

Demontage (1. Verfahren).

9.- Vorbereitung des Abschlusses für seine Projektion. (2. Verfahren)

3. Phase: Interne Messungen

10.- Führen Sie die folgenden Maßnahmen durch:

– Metalldicke oder -stärke des Gehäuses

– Dicke oder Dicke des unteren Metalls

11.- Festziehen des Schlosses. Spiel bestimmen – (kritischer Parameter)

12.- Messen:

– Körperhakenlänge

– Länge des unteren Hakens

– Eindringen des Körperhakens (kritischer Parameter)

– Überlappung (kritischer Parameter)

13.- Innere Defekte der Dichtung prüfen

4. Phase: Lecks

14.- Lecksuche.

Schauen wir uns jeden dieser Schritte an:

1. PHASE: SICHTPRÜFUNG UND ÄUSSERE STRÜMPFE DER DICHTUNG

A.- SICHTPRÜFUNG

Das erste, was bei einer zu analysierenden Schraube zu tun ist, ist eine visuelle Prüfung der Außenseite der Schraube. Viele Defekte können mit dem bloßen Auge oder durch direktes Berühren ohne den Einsatz von Messgeräten und Materialien erkannt werden. Die Liste der Fehler dieser Art wird als „externe Dichtungsdefekte“ bezeichnet.

Einige Defekte können durch taktile Erkennung viel schneller erkannt werden als durch visuelle Inspektion. Die visuelle Inspektion wird durchgeführt, indem man mit dem Finger über die Innen- und Außenseite des Verbindungselements fährt, um es auf Rauheit, scharfe Kanten, Wellen usw. zu prüfen.

Die wichtigsten externen Defekte, die mit diesem System gefunden werden können, sind:

Schlittschuhlaufen

Unvollständige Bildung und Quetschung des Verschlusses, verursacht durch eine unvollständige 2. Operation, verursacht durch eine Verschiebung des Behälters zwischen der Kompressionsplatte und dem Verschlussdorn. Sie zeichnet sich dadurch aus, dass ein Teil des Verschlusses das Profil der 1. Operation hat. Siehe Abbildung Nr. 17. Erzeugt Lecks. Dieser Fehler wird durch eine größere Dicke des Verschlusses und eine leichte Verformung des Bodens des Behälters erkannt.

Bild Nr. 17: Schlupfdefekt in einem Verbindungselement

Dieser Defekt kann verursacht werden durch:

– Unzureichender Druck auf die Druckplatte.

– Die Feststellrollen drehen sich nicht frei.

– Verschlissener Verriegelungsdorn

– Öl oder Fett auf dem Dorn oder auf der Druckplatte

– Unzureichende Positionierung des Bodens auf dem Dorn aufgrund von Abmessungen oder Form, oder zu fest oder zu locker.

– Schlechtes Timing der Schließvorgänge

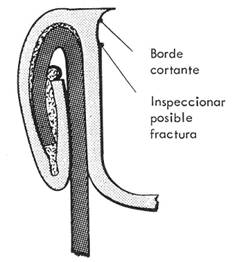

Schneide

Vorhandensein einer scharfen Kante an der Innenseite des Scheitelpunkts der Klammer. Siehe Abbildung Nr. 18. Diese sehr scharfe Kante wird dadurch verursacht, dass das untere Material beim Schließen über die Oberseite der Dornlippe gedrückt wird. Sie tritt normalerweise im Schweißbereich des Körpers auf, kann aber auch überall am Verbindungselement auftreten.

Sie ist erkennbar, wenn Sie mit dem Finger am inneren Umfang der Spange entlangfahren. Dies ist ein gefährlicher Fehler, da es zu einem Bruch des Metalls unterhalb der Schneide kommen kann. Wenn dies geschieht, besteht eine gewisse Gefahr der Leckage.

Abbildung Nr. 18: Scherkantenfehler

Sie kann verursacht werden durch:

– Abnutzung des Verriegelungsdorns.

– Rollenprofile zu schmal

– Zu starkes Anziehen der zweiten Betriebsrollen.

– Übermäßiger Druck der Grundplatte.

– Dorn zu niedrig im Verhältnis zu den Rollen.

– Überschüssige Dichtungsmasse

Dieser Defekt kann in abgeschwächter Form auftreten, ohne eine scharfe Kante zu zeigen, sondern einfach nur eine scharfe Kante. In diesem Fall handelt es sich um einen geringfügigen Defekt, der aus den gleichen Gründen, aber in geringerer Intensität auftritt, er wird als spannungsführende oder gerade Kante bezeichnet.

Falsches Verriegeln

Fehler in der Crimpung zwischen dem Körperhaken und dem unteren Haken. Siehe Abbildung Nr. 19. Er ähnelt dem Defekt, der durch einen abgeflachten Flansch verursacht wird, bei dem ein Teil des Flansches gegen den Körper des Behälters gebogen ist, ohne sich um den unteren Haken zu wickeln, aber ohne durch den Boden des Verschlusses zu ragen. Setzt das Vorhandensein von Lecks voraus.

Abbildung Nr. 19: Falsches Schließen

Sie kann verursacht werden durch:

– Beschädigte, gequetschte oder zerdrückte Körperlasche.

– Körper-Tab „mollig“. Das heißt, nach unten gewölbt, verursacht durch eine schlechte Einstellung des Flansches oder durch einen schlechten Zustand des Bördelwerkzeugs.

– Beschädigungen an der hinteren Rollneigung des Flügels: Beulen, Flecken…

– Falsche Positionierung des Bodens auf dem Verriegelungsdorn.

– Produkt oder Fremdkörper haben sich auf dem Flansch abgelagert.

Falsche Befestigungen sind ein Defekt, der manchmal schwer zu sehen ist, weil sie vom unteren Haken verdeckt werden, sie sind immer sehr gefährlich. Es ist notwendig, sie durch Beobachtung des Verschlusses am Boden zu erkennen.

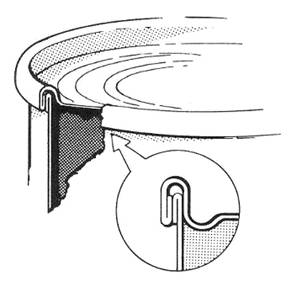

„Pico“ in der Baugruppe

Vorhandensein eines Steges an der Basis des Reißverschlusses, im Bereich der Seitennaht des Gehäuses. Sie besteht aus einem Überstand des unteren Hakens unterhalb der Schließe. Siehe Abbildung Nr. 20. Sie führt zum Fehlen oder zur Reduzierung des Bodenhakens in diesem Bereich und damit zur Möglichkeit einer Leckage. Wenn sie sich um mehr als 1/3 der Länge des Befestigungselements unterhalb des Befestigungselements oder um mehr als 10 mm über die Länge des Befestigungselements erstreckt, handelt es sich um einen schwerwiegenden Fehler.

Sie kann verursacht werden durch:

– Übermäßiger Körperhaken

– Übermäßige Menge an Gummi

– Zweite Operation mit zu viel Druck durchgeführt

– Produkt oder Fremdkörper im Inneren des Verschlusses.

Es wird auch als „in die Fuge fallen“ bezeichnet.

Schließende Spitzen

Die Spitzen können nicht nur im Bereich der Seitennaht auftreten, sondern an mehreren Stellen im gleichen Reißverschluss, wenn diese Stellen sehr ausgeprägt sind, spricht man von „V-Spitzen“.

Manchmal kann diese Spitze in einen Bruch an der Basis der Klammer ausarten, der sehr schwer zu beobachten ist. Zur Betrachtung ist die Verwendung einer Lupe erforderlich. Bei Verschlüssen mit einer geringeren als der angegebenen Dicke besteht die Gefahr dieses Defekts.

Die Hauptursache für diesen Defekt ist der Überdruck der 2. Betriebsrolle und/oder der Grundplatte.

Abgeflachte Lasche

Bei diesem Defekt ist der Flansch gegen den Körper gebogen, ohne mit dem unteren Haken aufgerollt zu sein, und erscheint deutlich unterhalb der Basis des Verschlusses. Siehe Abbildung Nr. 21. Wenn sie sich in einer schweren Form manifestiert, betrifft sie den angrenzenden und unteren Teil des Körpers. Sie erzeugt ein defektes Gelenk. Er ist ähnlich wie der falsche Reißverschluss, aber sichtbarer.

Abbildung Nr. 21: Abgeflachte Registerkarte

Die häufigsten Ursachen für diesen Defekt sind:

– Beschädigte Lasche bei der Handhabung, beim Transport, beim Befüllen oder in der Zuführung des Verschließers.

– Sehr dicke Wimper.

– Deformierter Flansch aufgrund von Produkt- oder Fremdkörperablagerungen.

– Fehlausrichtung des Behälters in der Schließposition.

Ein ähnliches Problem kann auftreten, wenn die untere Locke beschädigt wurde, was zu dem Defekt „gequetschte Locke“ führt. In diesem Fall wird ein Teil des unteren Hakens vollständig vom Körperhaken ausgehängt und auch nach unten gegen den Körper geschwenkt, wodurch die Kante des Bodens freigelegt wird.

Versenkter Boden

Große Verformung des Bodens im Bereich der Schale, was zur Trennung der Haken voneinander führt und dazu führen kann, dass ein Teil der Krümmung des Bodens gedreht wird, so dass der Flansch freigelegt wird.

Ihre Hauptgründe:

– Dorn zu niedrig im Verhältnis zur Grundplatte, oder besser noch Druckplatte zu hoch.

– Übermäßiger Druck auf die Druckplatte

– Clippings, die sich im Verschließerkopf verfangen haben.

Rollenskipper

Bereich des Befestigungselements, der nicht fest genug angezogen ist, verursacht durch einen Sprung der Feststellrollen. Sie tritt immer in einem Bereich neben der Seitennaht auf, besonders wenn die Naht gekräuselt ist, also dicker ist, und bewirkt, dass die Walzen darüber „stolpern“ und am Nahtausgang leicht ansteigen.

Dies können Sie erkennen, indem Sie den Reißverschluss entfernen und den unteren Haken auf Falten auf beiden Seiten der Naht untersuchen. Ihre Position ist abhängig von der Drehrichtung der Rollen.

Die Ursachen sind:

– Überhöhte Schließgeschwindigkeit.

– Naht zu dick.

– Bruch der Einstellfeder des Rollenarms.

– 2. Betrieb Rollenlager zu schwach oder zu langsam.

Gestreifter Reißverschluss

Es handelt sich um eine Reibung oder einen Abrieb der unteren Schüsselwand, der nach dem Schließen auftritt und durch ein Gleiten des Bodens in Bezug auf den Dorn verursacht wird.

Es kann zu einer Ablösung des Schutzlacks kommen, mit der Wahrscheinlichkeit einer nachfolgenden Korrosion des Metalls, wenn das Zinn betroffen ist.

Mögliche Ursachen können sein:

– Unzureichender Druck der Druckplatte.

– Beschädigter Verriegelungsdorn.

– Übermäßiges vertikales Spiel der Spindelwelle

– Öl oder Fett auf dem Gewindedorn

Gerade um diesen Fehler zu vermeiden, ist es nicht empfehlenswert, Dorne mit gerändelter Lippe zu verwenden.

Gebrochener Dorn

Defekt, der sich dadurch äußert, dass ein Teil der Dichtung nicht richtig angezogen ist und eine Unregelmäßigkeit auf der Innenseite, d.h. an der Wand des Kolbens, aufweist. Sie wird durch einen Spalt oder eine Kerbe in der Lippe des Dorns verursacht.

Sie wird dadurch verursacht, dass die Futterlippe durch Verklemmen oder aus anderen Gründen abgeschlagen oder „eingekerbt“ wird.

Verbundauswurf

Kleine Partikel der Verbindung, die aus der Basis des Verschlusses austreten. Sein Ursprung liegt im Ausstoßen desselben außerhalb des Verschlusses, zwischen dem unteren Haken und dem Körper. Sie kann in einem Teil oder im gesamten Verschluss auftreten. Siehe Abbildung Nr. 22

Abbildung Nr. 22: Zusammengesetzte Ausschlüsse

Wahrscheinliche Ursachen:

– Überschüssige Dichtungsmasse

– Nasse oder unzureichend getrocknete Dichtungsmasse.

– 2. Betrieb Riemenscheiben zu fest.

Kaschierungen an der Basis des Verschlusses

Markierung oder Streifen in der Nähe der Basis des Verschlusses, parallel zum Scheitelpunkt des Verschlusses, der auf das Vorhandensein einer Kaschierung in diesem Bereich hinweist. Sie kann den Schutz des Lacks beschädigen.

Die wahrscheinlichste Ursache ist die Verwendung einer 2. Betriebsrolle, die zu eng oder zu schmal im Profil ist. Es kann auch durch eine verschlissene oder zu große 1. Betriebsrolle verursacht werden.

Unregelmäßigkeiten beim Schließen

Obwohl es sehr selten ist, kann es manchmal zu unregelmäßig aussehenden Verschlüssen kommen, mit einem Mangel an Einheitlichkeit in Dicke und Länge, leichten Laminierungen in einigen Bereichen des Verschlusses oder gelegentlichen Spitzen.

Die Hauptursache für diese Defekte kann ein verkanteter Dorn oder eine verkantete Druckplatte sein, entweder durch eine fehlerhafte Montage oder durch eine Verformung des Dorns oder der Druckplatte. Wenn der Dorndurchmesser klein ist, führt dies ebenfalls zu Unregelmäßigkeiten in der Dichtung.

B.- EXTERNE MESSUNGEN:

Sie werden an verschiedenen Punkten am Rande der Schließung stattfinden. Es werden nur die Messungen von drei Punkten aufgezeichnet, die sich an den Scheitelpunkten eines hypothetischen gleichseitigen Dreiecks befinden, das in den Boden eingeschrieben ist. Der nächstgelegene Punkt der Seitennaht muss mindestens 10 mm von der Seitennaht entfernt sein.

Bei nicht zylindrischen Behältern sind die Messungen an drei Punkten vorzunehmen, und zwar an einem Punkt gegenüber der Seitennaht und den beiden anderen an den Enden des geraden Teils des Verschlusses an der Längsseite. Bei nicht zylindrischen Behältern sind die problematischsten Punkte für die Verschlussmessungen die Radien. Bei einem ovalen Behälter wird davon ausgegangen, dass die größten gebogenen Seiten die geraden Seiten sind. Die Werte dürfen nicht gemittelt werden.

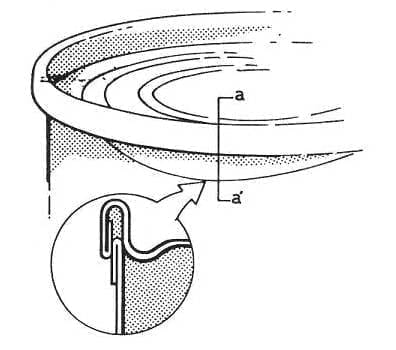

MESSUNG DER KÜVETTENTIEFE

Die Trogtiefe wird von der Oberseite der Dichtung – Oberkante der Dichtung – bis zur Basis des unteren Trogwandradius gemessen. Die ursprüngliche Muldentiefe des Bodens wird durch die Höhe der Lippe des Verriegelungsdorns verändert.

Diese Tiefe variiert je nach Art des Behälters, sollte aber niemals geringer sein als die Höhe des Verschlusses. Sein normaler Wert nach der Dichtung sollte 0,10 bis 0,30 mm. tiefer sein als die Länge der Dichtung, damit der Dorn dem Boden und dem Körper eine gute Kopplung mit der Druckplatte während der Ausführung der Dichtung ermöglicht. Im Falle des „Mini-Schließens“ vergrößert sich dieser Unterschied, wie wir später sehen werden.

Bei den herkömmlichen Verschlüssen von Behältern variiert die Tiefe der Schale zwischen 3 und 3,50 mm. Es gibt jedoch einige Ausnahmen, wie z. B. Behälter für kohlensäurehaltige Getränke, bei denen sie aufgrund der konvexen Form des Deckels und des Vorhandenseins des Rings einen größeren Wert hat, und dasselbe geschieht im Allgemeinen bei leicht zu öffnenden Deckeln.

Die Muldentiefe sollte mit Hilfe eines geeigneten Messgeräts des in Abbildung 23 gezeigten Typs überprüft werden. Um diese Tiefe zu messen, wird die Messschiene über die Oberseite der Dichtung gelegt. Die Spitze des Messgeräts wird an der tiefsten Stelle neben der Küvettenwand platziert, jedoch mindestens 10 mm von der Verbindungsstelle entfernt. Es ist auch wichtig, dass die horizontale Leiste nicht auf der Fuge aufliegt oder die Spitze einen auf der Unterseite eingeprägten Code berührt. In den Formpaketen wird sie an vier Punkten gemessen, die jeweils im Bereich der einzelnen Radien liegen.

Abb. Nr. 23: Messen der Küvettentiefe

Schwankungen in der Tiefe des Tabletts können auf einen schlechten Zustand oder eine schlechte Einstellung des Werkzeugs oder der Maschine hinweisen.

Eine Vergrößerung der Muldentiefe, gleichmäßig und in einem viel geringeren Ausmaß als bei einem „Matrizenboden“, d.h. ohne Verlust der Doppeldichtung, ist ein Fehler, der durch eine zu harte Dornbefestigung am Boden verursacht wird und den normalen Materialfluss in der Dichtung verhindert. Sie kann auch durch einen mangelnden Druck auf die Grundplatte verursacht werden. Erzeugt unsymmetrische Haken (kurzer unterer Haken).

Wenn die Zunahme der Muldentiefe nicht gleichmäßig ist, können die Ursachen die gleichen sein oder eher die fehlende Mehrweite des Dorns – verzogener Dorn -. Die Auswirkungen sind die gleichen.

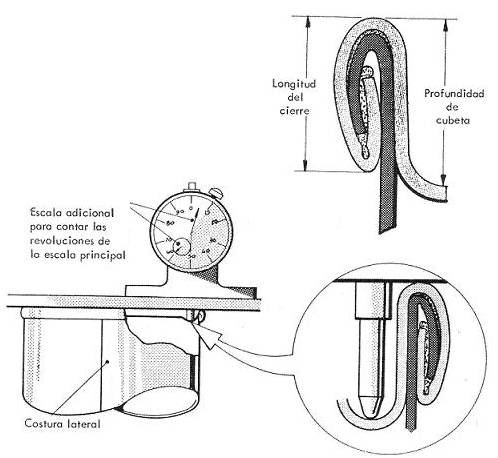

MESSUNG DER SCHLIESSLÄNGE

Es geht darum, die Höhe des Verschlusses zu bewerten. Dazu wird ein Haken oder eine Messschraube verwendet, wie in Abbildung 24 dargestellt, d.h. die flache Oberfläche der Messschraube wird gegen den Körper des Behälters gehalten.

Bild Nr. 24: Messen der Länge des Befestigungselements mit Haken oder Mikrometer

Die tatsächliche Länge des Verbindungselements ist auch ein guter Anhaltspunkt für die Qualität des Verbindungselements in Bezug auf die theoretische Länge des entsprechenden Typs von Verbindungselementen. Dieses Maß steht im Zusammenhang mit dem Grad der Dichtheit des Befestigers, je länger der Befestiger ist, desto größer ist der Grad der Dichtheit desselben, daher kann man sagen, dass die Länge des Befestigers davon abhängt, wie die zweite Arbeitswalze des Verschließers arbeitet.

Eine Rolle für den 1. Arbeitsgang mit einem zu breiten oder verschlissenen Profil, das locker oder niedrig im Verhältnis zum Dorn ist, führt zu einer langen Schließlänge. Wenn Ihr Profil zu schmal, zu eng oder zu hoch ist, führt dies zu einer kleinen Verschlusslänge.

Eine 2. Arbeitswalze mit einem großen oder verschlissenen Profil, locker oder niedrig im Verhältnis zum Dorn, beeinflusst die Länge des Befestigungselements noch stärker, was zu einem großen Ergebnis führt. Das Gegenteil ergibt ein kleines Ergebnis.

Der normale Bereich dieses Maßes liegt zwischen 2,6 und 3,2 mm, abhängig von den Formaten und Typen der verwendeten Befestigungselemente, obwohl es auch Ausnahmen gibt, wenn es sich um ein Mini-Befestigungselement handelt. Im Allgemeinen sollte kein Unterschied in dieser Länge größer als 0,15 mm im gleichen Gehäuse sein.

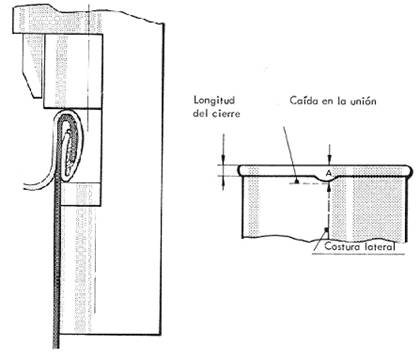

MESSUNG DES STURZES IN DER GEWERKSCHAFT

Der Nahtfall ist die Längenzunahme des Reißverschlusses an der Stelle, an der er die Seitennaht kreuzt. Es ist logisch, dass an dieser Stelle die Höhe des Verbindungselements zunimmt, da der Körperhaken aufgrund der Überlappung zweier Metalldicken, die zum Schweißen notwendig ist, dicker ist. Dies kann zu einer Verringerung der Länge des unteren Hakens führen.

Um diesen Abfall in der Fuge zu messen, sollte ein gewöhnliches Mikrometer oder besser ein Hakenmessgerät verwendet werden, wie in Abbildung Nr. 25 gezeigt. Zu messen an der Stelle des maximalen Abfalls.

Das Gefälle an der Verbindungsstelle darf nie größer als 20 % der durchschnittlichen Länge des Verbindungselements sein. Sie wird ausgedrückt durch:

Durchbiegung am Gelenk = Länge des Verschlusses am Gelenk – durchschnittliche Länge des Verschlusses

Bild Nr. 25: Messung des Durchhangs an der Verbindungsstelle

Durchbiegung an der Verbindung = A – durchschnittliche Länge des Verbindungselements.

Im Bereich des Sturzes ist der Verschluss aus demselben Grund wie oben erwähnt ebenfalls dicker.

DICHTUNGSDICKENMESSUNG

Dies ist ein weiterer sekundärer Indikator für den Grad der Dichtheit des Befestigungselements. Sie ist eine Funktion der Metalldicke des Bodens und des Körpers sowie des Drucks der zweiten Arbeitswalze. Sie hängt auch vom Gewicht der aufgetragenen Mischung ab. Sie sollte nicht mehr als 0,10 mm um das Befestigungselement herum variieren, obwohl diese Referenz unzuverlässig ist, da es viele Ausnahmen gibt.

Diese Messung wird, wie die vorherigen, in drei Positionen in Form eines gleichseitigen Dreiecks durchgeführt. Für diese Messung kann eine spezielle Lehre oder ein Hakenmaß verwendet werden. Die Verwendung des Messgeräts bietet eine viel höhere Genauigkeit als die Bügelmessschraube und ist weniger anfällig für Messfehler durch den Bediener. Siehe Abbildung Nr. 26.

Abbildung Nr. 26: Messen der Dichtungsdicke mit Hilfe von Lehren

Bei der Verwendung des Hakenmessgeräts sollte der Zeigefinger nach dem Aufsetzen auf den Verschluss leicht mit dem Zeigefinger geschwenkt werden, bis der Winkel, den er mit der Horizontalen bildet, mit dem Winkel übereinstimmt, den die Wand der Küvette mit der Vertikalen bildet, wie in Abbildung 27 gezeigt, wobei besonders darauf zu achten ist, nicht zu stark auf den Verschluss zu drücken, da dies zu einer Fehlmessung führen kann.

Abbildung Nr. 27: Messen der Dichtungsdicke mittels Hakenlehre

Es gibt eine weitere, sehr einfache Möglichkeit, die Dicke des Befestigungselements annähernd zu messen, sie besteht in der Verwendung eines „Befestigungselement-Kontrolllineals“ (siehe Abbildung Nr. 16), das eine Reihe von Kerben hat, die mit verschiedenen Maßen kalibriert sind. Diejenige, die am besten zur Dicke des Befestigungselements passt, gibt uns eine ziemlich ungefähre Einschätzung des Wertes in mm.

2. PHASE: DEMONTAGE DES VERSCHLUSSES

Um eine Reihe von Schlüsselfaktoren für die Integrität der Dichtung zu bestimmen, wie z. B. Dichtheitsgrad, Körper- und Bodenhaken usw., ist es erforderlich, die Dichtung zu demontieren. Es gibt zwei Möglichkeiten, den Verschluss für die Untersuchung vorzubereiten:

1.- Totale Demontage oder „Verschrottung“ desselben, zur direkten Messung.

2.- Aufteilung zur Auswertung mit dem Projektor,

Der Ausgangspunkt ist eine Reihe von Vorgängen, die beiden Wegen gemeinsam sind, obwohl jeder eine abschließende Vorbereitung erfordert.

Die folgenden Schritte sind zu beachten:

Gemeinsame Operationen

:

1º.- Schneiden und Herausziehen der mittleren Platte des Bodens.

2º.- Schneiden von zwei gegenüberliegenden Abschnitten des Befestigungselements.

Differenzierte Operationen:

3º.- Zur Untersuchung durch Demontage

a.- Entfernung durch Abreißen des Restes der Platte.

b.- Demontage des unteren Hakens

c.- Untersuchung der demontierten Verschlusselemente

4º.- Zum Lernen mit dem Projektor

a.- Klappen Sie die entstandenen Abschnitte zurück und trennen Sie sie von der Verpackung.

b.- Gleichen Sie die Kanten der Abschnitte mit feinem Schleifpapier an.

c.- Legen Sie die Abschnitte zur Auswertung auf den Projektor.

d.- Trennen Sie die abgeschnittenen Abschnitte des Hakens von der Unterseite, für die unabhängige Untersuchung beider Haken.

Gehen wir im Detail auf jeden der unten beschriebenen Schritte ein.

1º.- SCHNITT DER MITTLEREN PLATTE DES BODENS

Es ist der Vorgang vor dem Verschrotten oder Trennen des Verschlusses. Es ist eine notwendige Aufgabe, um leicht darauf zugreifen zu können. Dies erfordert die Verwendung eines bakteriologischen Öffners oder andernfalls einer Schere mit gebogener Spitze zum Schneiden des Blechs.

Abbildung 28 veranschaulicht die Funktionsweise des bakteriologischen Öffners. Es ist notwendig, ihn in die Mitte des Bodens zu stecken und den Öffner so einzustellen, dass er eine Scheibe mit einem Radius von 6 bis 12 mm von der Trogwand bis zur Schneidkante schneidet.

Abbildung 28: Schneiden der mittleren Platte einer Kulisse

Nach dem Schneiden der Mittelscheibe wird diese entfernt. Es ist ratsam, bei diesem Vorgang Schutzhandschuhe zu tragen, um die Verletzungsgefahr durch scharfe Metallkanten zu vermeiden.

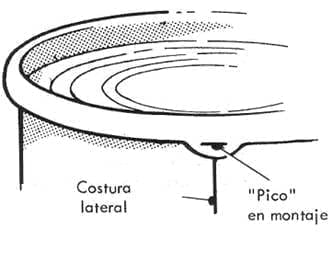

2º.- SCHNEIDEN EINES TEILS DES VERSCHLUSSES

Dieser Vorgang ist nur dann zwingend erforderlich, wenn der Verschluss mittels seines Vorsprungs inspiziert werden soll, ist aber in jedem Fall ratsam. Für den Schnitt können Sie, ausgehend von dem Behälter mit entfernter Mittelplatte, eine spezielle Dünnschnittsäge verwenden, die zwei Schnitte in den Verschluss macht. Um einen sauberen Schnitt ohne Grate oder Verformungen zu erhalten, ist es notwendig, spezielle, auf dem Markt erhältliche Sägen für diesen Zweck zu verwenden, die zwei kreisförmige Sägeblätter mit einem Durchmesser von ca. 100 mm, einer Dicke von 0,35 mm, einer Teilung von 24 Zähnen / Zoll und einer Drehgeschwindigkeit von 520 U/min haben. Siehe Abbildung Nr. 29

Bild Nr. 29: Säge zum Schneiden von Befestigungselementen

Die Schnitte sollten in einer Linie mit dem Durchmesser des Behälters und parallel zu seiner Achse erfolgen, und zwar im 90º-Winkel rechts von der Seitennaht. Schneiden Sie dann einen weiteren Abschnitt auf der gegenüberliegenden Seite des Behälters. Siehe Abbildung nº 30

Abbildung Nr. 30: Schneiden eines Teils des Verschlusses

3º.- VORBEREITUNG DES VERSCHLUSSES DURCH DEMONTAGE

Sie dient dazu, den unteren Haken vom Behälter zu lösen, damit er separat analysiert werden kann.

Foto Nr. 31: Geschnittener Behälter

Ausgehend vom zerschnittenen Behälter (Foto Nr. 31), reißen Sie mit Hilfe der

mit einer Zange oder einer speziellen Zange für diesen Zweck, den Rest des Bodens, der nach dem Schneiden der mittleren Platte übrig geblieben ist, zwischen dem Schnitt und der Oberseite des Befestigungselements (Abbildung Nr. 32).

Dies erfordert ein wenig Übung, obwohl es eine einfache Aufgabe ist. Mit der Zange wird sie entgegengesetzt zum Radius der Platte und um die gesamte Länge des Befestigungselements gezogen. Ein Metallstreifen, der den Rest der Platte und die Wand der Wanne umfasst, wird eingerissen. Auf diese Weise haben wir den unteren Haken unabhängig vom Rest des Behälters.

Abb. Nr. 32: Vorbereiten des Entfernens des unteren Hakens

Um den Haken aus dem Boden zu entfernen, klopfen Sie die Schneide des Hakens vorsichtig mit der flachen Seite der Zange nach unten. Siehe Entnahmesequenz in Fotos 33. Auf diese Weise können wir den Haken nach und nach von der Unterseite der Klammer lösen.

Abb. Nr. 33: So entfernen Sie den Karosseriehaken

Auf diese Weise lösen wir den Karosseriehaken mit großer Vorsicht von der Befestigung und lassen die Baugruppe wie in Zeichnung Nr. 34 dargestellt. Wir haben nun die Vorbereitung der Dose für die Prüfung des Verschlusses abgeschlossen.

Abbildung 34: Behälter vorbereitet für die Untersuchung des Verschlusses durch Verschrottung

4º.-VORBEREITUNG DES VERSCHLUSSES FÜR DIE PROJEKTION

Ausgehend von einem zuvor vorbereiteten Behälter, wie in Abbildung 230 gezeigt, d. h. nachdem zwei Abschnitte des Verschlusses abgeschnitten wurden, klappen Sie den entstandenen Abschnitt zurück, wie in Abbildung 35 gezeigt, und trennen ihn vom Rest des Behälters, indem Sie ihn mit einer Zange abtrennen, wobei Sie darauf achten, den Verschluss nicht zu beeinträchtigen.

Abbildung 35: Abtrennung des geschnittenen Abschnitts eines Befestigungselements

Die Oberfläche des geschnittenen Abschnitts wird durch die Einwirkung der Säge rau und gratig aussehen, es ist notwendig, den Abschnitt mit Hilfe eines feinen Schleifpapiers zu glätten und zu vereinheitlichen. Jetzt können wir dieses Fragment zum Projektor bringen und es zur Auswertung anzeigen.

Mit großer Sorgfalt kann der Haken von der Unterseite des Verschlussstücks gelöst werden, so dass der Abdruck, den die Rollen beim Einwirken auf den Dorn erzeugen, das Springen der Rollen, das Fallen in die Fuge und andere Defekte überprüft werden können.

3. PHASE: INTERNE MESSUNGEN

Wenn der Verschluss fertig ist, treten wir in die Phase der Messung der Parameter des Verschlusses ein

5º.- MESSUNG DER DICKE DES METALLS DES KÖRPERS UND DES BODENS

Die tatsächlichen Metalldicken des Körpers und des Bodens müssen bekannt sein, da sie notwendige Daten für weitere Berechnungen sind. Für diese Messung ist ein Messgerät des in Abbildung 36 dargestellten Typs zu verwenden.

Abbildung Nr. 36: Mikrometer zur Metalldickenmessung

Es kann auch eine Messschraube mit Digital- oder Skalenanzeige verwendet werden. Welches Gerät auch immer verwendet wird, es sollte in regelmäßigen Abständen überprüft werden, um seine Genauigkeit sicherzustellen.

Um diese Messungen an einem Probebehälter durchzuführen, müssen einige Dreiecke in der in Abbildung Nr. 37 gezeigten Form geschnitten werden, an denen wir die Dicke des Metalls bestimmen werden.

Abbildung Nr. 37: Dickenmesspunkte an einem Behälter

Der Punkt P, an dem die Messung vorgenommen werden soll, muss mindestens 10 mm vom Rand des Behälters entfernt sein.

Wenn die Dreiecksproben lackiert und/oder lithographiert sind, müssen diese Beschichtungen mit einem lösungsmittelgetränkten Wattestäbchen entfernt werden, wenn eine fehlerfreie Ablesung erforderlich ist.

6.- ANZIEHEN DES BEFESTIGUNGSELEMENTS. BESTIMMUNG DES FREIRAUMS

Dies ist ein kritischer Parameter und wir verweisen auf das, was wir im Abschnitt „ZULÄSSIGKEIT DES SCHLUSSES“ ausführlich besprechen werden.

7.- HAKENMESSUNG

Boden- und Körperhaken sollten bei zweiteiligen Packungen an zwei gegenüberliegenden Punkten gemessen werden, bei dreiteiligen Packungen an der 10-Uhr- und 14-Uhr-Position, wobei 12-Uhr die Seitennaht ist. Die Längen der Körper- und Bodenhaken können mit einem Hakenmessgerät gemessen werden, wenn der Befestiger zerlegt wurde. Wenn wir jedoch eine viel genauere Messung erhalten möchten, sollte ein Befestigerprojektor verwendet werden, wenn der Befestiger zuvor zerlegt wurde.

Wenn wir die Messung mit dem Hakenmessgerät mit Demontage in der Klammer verwenden, können wir an mehreren Punkten beider Haken Mittelwerte nehmen und dann den Durchschnitt bilden, so erhalten wir einen realeren Wert Ihrer Messung. Wenn ein Projektor verwendet wird, ist die Messung zwar genauer, aber nur an zwei Punkten des Verschlusses, wodurch Ihre Übersicht unvollständiger wird.

Die zur Steuerung der Verschlüsse verwendeten Projektoren sind von dem in Abbildung Nr. 38 dargestellten Typ oder ähnlich.

Abbildung 38: Projektor sperren

In diesem Gerät ist es möglich, durch eine geeignete Positionierung des Befestigungselements direkte Werte der Hakenlängen anhand der Ablesung, die uns die beweglichen Arme im Messlineal geben, zu nehmen. Siehe Abbildung Nr. 39.

Abbildung Nr. 39: Messung eines Befestigungselements am Projektor

Der Haken muss so am Gerät positioniert werden, dass ein klares Bild auf dem Bildschirm entsteht.

Eindringen des Körperhakens

Dies ist ein kritischer Parameter und wir verweisen auf das, was wir im Abschnitt „ZULÄSSIGKEIT DES SCHLUSSES“ behandeln werden.

Überlappung

Dies ist ein kritischer Parameter und wir verweisen auf das, was wir im Abschnitt „ZULÄSSIGKEIT DES SCHLUSSES“ behandeln werden.

9.- ÜBERPRÜFUNG DER INNEREN MÄNGEL DER DICHTUNG

Ein gutes Indiz für den Schließdruck ist der Abdruck, der auf der Innenseite des Gehäuses durch den Druck der Schließrollen auf den Dorn entsteht. Diese Angabe allein ist keine Garantie für einen ausreichenden Dichtungsdruck.

Eine Möglichkeit, die Griffigkeit des Dorns zu verbessern, besteht darin, die Oberfläche der Dornlippe zu rändeln, aber diese Praxis wird nicht empfohlen, da sie den Schutzlack auf der Unterseite in diesem Bereich beschädigt. Es ist immer am besten, einen glatten Dorn zu verwenden und sicherzustellen, dass er richtig eingestellt ist, um einen guten Halt zu gewährleisten.

Lassen Sie uns auf die Beschreibung der wichtigsten visuellen Defekte eingehen, die bei einem demontierten Verbindungselement auftreten können:

1º.- Fall in der Gewerkschaft

Es handelt sich um das Vorhandensein einer mehr oder weniger großen Riffelung auf der Innenseite des unteren Hakens, im Bereich der Seitennaht. Die Ursache für die Riffelung an dieser Stelle liegt in dem höheren Druck, der dort aufgrund der größeren Anzahl von Weißblechschichten erzeugt wird. Siehe Abbildung Nr. 40

Bild Nr. 40: Fallen am Gelenk

Bei Behältern mit einer gesickten – oder gefalzten – Seitennaht, mit oder ohne Seitenkleber in der Naht, wird diese Wellung aufgrund der Metallschichten, die in diesem Bereich die Sicke bilden, wesentlich größer sein.

Die Innenseite des Hakens muss daher untersucht und ihr ein Wert als „Fall am Gelenk“ nach einer Referenzskala oder durch Messung zugeordnet werden.

Der „innere Gelenkabfall“ darf 50 % der unteren Hakenlänge nicht überschreiten. Eine 50%ige Absenkung ergibt eine Überlappung im Gelenkbereich von nur 20% des Normalwertes.

Es ist auch ratsam, die Innenseite des unteren Hakens auf beiden Seiten der Baugruppe sorgfältig zu untersuchen, um Unregelmäßigkeiten, Rollensprünge usw. zu erkennen.

2º.- Fußabdruck der Lippe des Dorns

Es ist der Eindruck, der im inneren Teil des Körpers als Reaktion auf den doppelten Verschluss entsteht. Siehe Abbildung 41. Sie ist das Ergebnis des Drucks, den die zweiten Betriebsrollen beim Schließen ausüben.

Die visuelle Inspektion ermöglicht zusammen mit anderen Faktoren die Beurteilung, ob das Verbindungselement korrekt angezogen ist. Sein völliges Fehlen deutet auf mangelnde Dichtigkeit hin, auch wenn andere Messungen korrekt sind. Sie muss ein helles, gleichmäßiges, deutlich sichtbares, mattes Aussehen haben, frei von Unregelmäßigkeiten und immer um die Innenseite des Körpers am Verschluss.

Ein übermäßiger Fußabdruck, eine ausgeprägte Stufe, ist ein Hinweis darauf, dass die verwendeten Rollen oder der Dorn falsch sein könnten oder dass der Spannvorgang mit zu viel Druck durchgeführt wurde. Ein zu großer Gewindedorn erzeugt logischerweise eine zu große Gewindedornaufstandsfläche.

Bild Nr. 41: Fußabdruck der Dornlippe am Karosseriehaken

Sie ist ein guter Hinweis auf den Schließdruck, garantiert aber nicht, dass dieser korrekt war, daher sollte sie in Verbindung mit anderen Inspektionen verwendet werden.

3º.- Sichtprüfung auf Falten, Wellen und andere Unregelmäßigkeiten an den Haken des Körpers und/oder des Bodens.

All diese Unregelmäßigkeiten entstehen durch eine fehlende Einstellung des Werkzeugs oder weil das Werkzeug nicht geeignet ist, und sie können von vielen verschiedenen Arten sein. Dazu gehören unter anderem:

– Körperlasche mit Falten

– Verrutschen des Behälters

– Kleiner Dorndurchmesser

– Schräges Spannfutter

– Rulina der 2. losen Operation

– 2. Betrieb Rollenprofil verschlissen

– Spiel der 2. Arbeitswalze auf ihrer Welle

– Sonstiges

4. PHASE: LECKS

LECKAGE-ERKENNUNG

Unabhängig von der Analyse des Verschlusses aufgrund seiner Zerstörung ist es notwendig, in weiteren ergänzenden Proben die Abwesenheit von Undichtigkeiten und damit die ausreichende Dichtheit der Behälter zu überprüfen. Die zu prüfende Menge wird je nach Losgröße und gewählter Qualitätsstufe nach einem vorgegebenen Stichprobentyp mit Hilfe der entsprechenden Tabellen entnommen.

Die anzuwendenden Verfahren sind unterschiedlich, je nachdem, ob die Dose leer oder voll ist.

a.- Leerer Kanister

Druckluft wird in zwei möglichen Varianten verwendet.

1ª.- Über einen Kopf wird Druckluft in das Innere des Behälters geleitet und gleichzeitig mit Hilfe einer Bürste Seifenlauge auf die Verschlüsse aufgetragen. Wenn Luft durch die Verschlüsse entweicht, bilden sich genau an der Stelle des Lecks Blasen.

2ª.- Tauchen Sie den Behälter vollständig in einen Tank mit Wasser ein und setzen Sie ihn mit Hilfe eines geeigneten Kopfes mit Druckluft unter Druck. Wenn die Dichtung defekt ist oder Poren aufweist, kommt es zu Blasenbildung, da die Luft durch die Poren entweicht.

Der in beiden Fällen verwendete Luftdruck liegt in der Größenordnung von 1,5 kg/cm2 für Behälter mit elektrisch geschweißten Seitennähten und einer Größe von 1 kg oder weniger. Bei größeren Größen oder zementierter Naht ist sie niedriger.

Diese Verfahren werden zur Stichprobenentnahme von Chargen verwendet, aber es werden auch andere Techniken an den Produktionslinien für Behälter eingesetzt, um 100 % der Produktion auf Dichtheit zu prüfen.

b.- Volle Dose oder beidseitig geschlossene Dose.

Es gibt komplexe Verfahren auf Laborebene, wie z. B. die Lefebvre-Methode, die eine gewisse Spezialisierung erfordert. Es gibt auch einfachere Verfahren, wie das in unserer Arbeit auf dieser Website angegebene:

Manueller Behälter-Dichtheitsprüfer

– Klicken Sie hier, um den 3. Teil dieser Arbeit aufzurufen.

0 Kommentare