1. Einleitung

Dieses Dokument behandelt die Exposition gegenüber Metall (Metal Exposure – ME) und die Risikokarte aller Phasen des Herstellungsprozesses von Aluminiumdosen im Zusammenhang mit der ME.

Die Exposition gegenüber Metall ist die Variable, die die Haltbarkeit der Verpackung bestimmt, und ihr Grenzwert hängt von der Art des Produkts ab, das in der Dose enthalten ist.

Die Variable ME ist am schwierigsten zu kontrollieren, da jede Phase des Prozesses die ME-Messung beeinflussen kann. Sogar externe Faktoren wie die Belüftungsanlage oder Undichtigkeiten im Dach können Probleme bei den ME-Ergebnissen verursachen.

Ziel dieses Dokuments ist es, einen Überblick über die Risiken zu geben, die mit jeder Phase des Dosenherstellungsprozesses verbunden sind und die die Messung der Exposition gegenüber Metall beeinflussen können.

Für Leser, die mit dem Dosenherstellungsprozess nicht vertraut sind, aber mehr über die Herstellung von Aluminiumdosen erfahren möchten, wird empfohlen, die folgenden Videos auf YouTube anzusehen:

- HOW IT’S MADE: ALUMINUM CANS

- The Ingenious Design of the Aluminum Beverage Cans

- Manual of the World: How the Aluminum Can is made

2. Hauptursachen für die Exposition gegenüber Metall

Die Exposition gegenüber Metall tritt auf, wenn der Lack das Innere der Dose nicht vollständig bedeckt, in der Regel aufgrund von:

- Salz-, Schmutz- oder Ölrückständen, die während des Waschvorgangs nicht ordnungsgemäß entfernt werden.

- Spannungsbereichen im Metall, die schwer zu beschichten sind.

- Uneinheitlicher Dicke der inneren Lackschicht aufgrund ungeeigneter Applikationsparameter.

- Lack- oder Dosentemperatur außerhalb des geeigneten Bereichs während der Applikation.

- Beschädigungen, die durch Gegenstände verursacht werden, die während der Produktion mit dem Inneren der Dose in Kontakt kommen.

Aus Sicht des Autors gibt es Schlüsselphasen des Prozesses, in denen Probleme bei der Kontrolle der ME auftreten können.

3. Die Umgebung

Risiken der Exposition gegenüber Metall im Zusammenhang mit der Umgebung:

- Übermäßige Umgebungstemperaturen während der Lackapplikation; es wird empfohlen, die Umgebungstemperatur unter 26 °C zu halten.

- Undichtigkeiten im Dach oder in der Belüftungsanlage können dazu führen, dass Verunreinigungen während des Transports auf den Förderbändern in die Dosen gelangen.

- Ölnebel aus dem Front End kann in das Back End wandern, kondensieren und in die Dosen fallen oder von Lufttischen, Einzelfiltern oder Gebläsen von Tunnelstrecken angesaugt werden.

- Umgekippte Dosen im Wäscher oder vor dem Auftragen des Lacks können, wenn sie von den Bedienern falsch gehandhabt werden, zu einer Kontamination der Halswand führen.

- Staubansammlung aufgrund von Luftablagerungen im Inneren der Dosen oder durch beschädigte oder entfernte Filter der Luftförderer.

Der Produktionsprozess von Aluminiumdosen erfordert eine hygienische Umgebung mit kontrollierter Luftfeuchtigkeit und Temperatur. Daher sind die Aufmerksamkeit auf die Belüftungsanlage in den Industriegebieten, die Einhaltung hygienischer Praktiken durch die Bediener und der Schutz der Förderer zur Vermeidung von Verschüttungen oder Kontamination – insbesondere nach dem Waschvorgang – kritische Kontrollschritte.

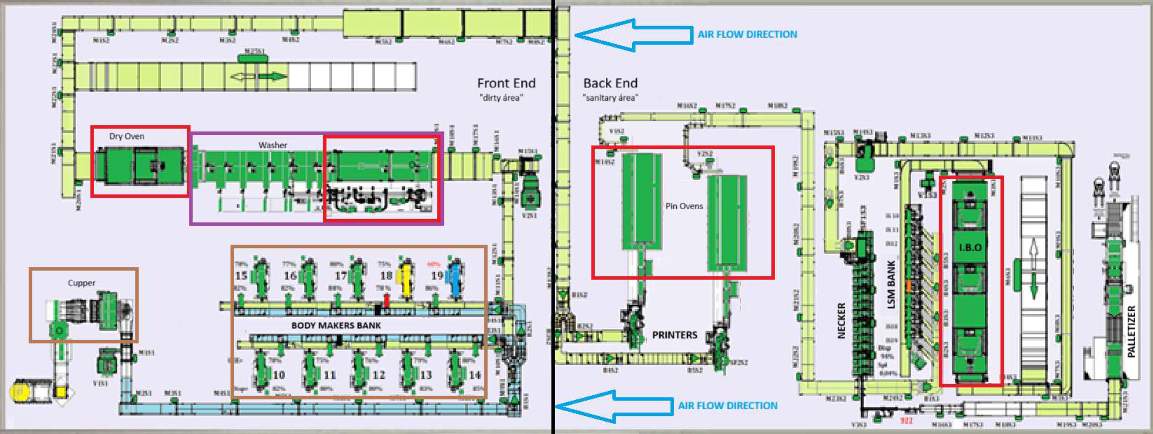

Die Dosenherstellungsanlagen sind in zwei deutlich unterschiedliche Produktionsbereiche unterteilt: Front End und Back End.

Das Front End ist in der Regel der am stärksten verschmutzte Bereich, da es eine hohe Konzentration an Ölnebel aus den Prozessen Cupper und Body Makers sowie Wassernebel aufweist, der von den Sprühdüsen des Washer erzeugt wird. Diese Situation kann zu Problemen führen, wenn die Absaugsysteme nicht ausreichend ausgelegt sind. Darüber hinaus tragen der Washer Dry Oven und die Vorwaschphasen zusätzliche Wärme zur Umgebung bei.

Das Back End erfordert höhere Hygienestandards. Umweltkontrollmaßnahmen wie die Aufrechterhaltung sauberer Luft durch Lufttische, Gebläse mit Filtern und Vakuumheber sind unerlässlich, um das Kontaminationsrisiko zu minimieren. Die von den Pin Ovens und dem I.B.O. erzeugte Wärme kann zusammen mit den Schwankungen der Umgebungstemperatur die Lackapplikation negativ beeinflussen.

Staubpartikel, die im Fertigungsbereich vorhanden sind, können sich im Inneren der Dosen ablagern und möglicherweise die Messwerte der Exposition gegenüber Metall (ME) beeinflussen.

Daher beginnt die Kontrolle der ME mit einem effektiven Management der Fertigungsumgebung, insbesondere in Bezug auf Temperatur, Luftfeuchtigkeit und Sauberkeit. Ein korrekt ausgelegtes Belüftungssystem spielt eine Schlüsselrolle, wobei die Bedeutung der Aufrechterhaltung von positivem Luftdruck, einer angemessenen Luftzufuhr (Air Make-up) und gut ausbalancierten Absaugströmen hervorgehoben wird.

Optimale Umgebungsbedingungen werden mit mindestens 15 Luftwechseln pro Stunde erreicht. Die strategische Platzierung von Abluft- und Zuluftventilatoren hilft, überschüssige Wärme und Nebel zu entfernen und fördert einen Luftstrom vom Back End zum Front End, wodurch die Sauberkeit der Dosen erhalten bleibt.

Es wird auch empfohlen, dass die Mat Top Conveyors, die sich nach dem Wäscher befinden, abgedeckt bleiben, mit einer ausreichenden Höhe, die die Probenahme erleichtert. Für weitere Orientierung siehe die entsprechende Abbildung.

Die im Diagramm identifizierten roten Rechtecke kennzeichnen geeignete Standorte für die Installation von Abluftventilatoren, um eine effektive Wärmeabfuhr zu erleichtern.

Die braunen Rechtecke kennzeichnen geeignete Bereiche für Abluftventilatoren, die besonderes Augenmerk auf die Ölkondensation erfordern, da sie sich über Bereichen mit höherer Ölnebelkonzentration befinden.

Es wird erwartet, dass das lila Rechteck, das sich über dem Washer befindet, sowohl Wasser- als auch Ölnebel ausgesetzt ist; daher müssen die in diesem Bereich installierten Abluftventilatoren geeignete Schutzvorrichtungen gegen Kondensation enthalten, um ein Tropfen auf den Washer zu verhindern.

Risikokarte für die Exposition gegenüber Metall – Seite 3

Dezember / 2025

Es ist von grundlegender Bedeutung, dass das für die Auslegung der Belüftungsanlage verantwortliche Unternehmen diese Überlegungen in seine Pläne einbezieht.

Zusätzliche Empfehlungen

- Ausschließliche Verwendung von gefilterter Zuluft (G3), vorzugsweise mit horizontaler Zufuhr.

- Sicherstellen, dass die Deckenventilatoren mit Antispritzsystemen ausgestattet sind, um Undichtigkeiten bei starken Regenfällen zu vermeiden.

- Erhöhen der Luftwechselraten und des Frischluftvolumens in den heißen Zonen, insbesondere in der Nähe der Öfen.

- Alle Vakuumheber müssen über Absaugsysteme verfügen, die außerhalb der Anlage kanalisiert sind, und ihre Luftströme müssen in die Berechnung der gesamten Frischluft einbezogen werden, die zur Aufrechterhaltung des internen Überdrucks erforderlich ist.

- Ausstatten der Vakuumheber (Cupper und Body Maker) mit Nebelabscheidern und Flüssigkeitsauffangsystemen zur ordnungsgemäßen Behandlung, wenn möglich mit Absaugung nach außen.

- Regelmäßige Wartung des Daches und der Belüftungsanlage zur Behebung von Undichtigkeiten und zur Sicherstellung einer optimalen Leistung, wichtige Aspekte zur Aufrechterhaltung angemessener Umgebungsbedingungen.

- Aufrechterhaltung strenger Betriebspraktiken, wie z. B. das Geschlossenhalten der Außenzugangstüren und die Wahrung der Dichtheit des Produktionsbereichs. Dies fördert einen höheren Innendruck, verhindert das Eindringen von Staub und verbietet die Rückführung von Dosen vom Boden auf die Förderbänder.

Insgesamt tragen diese Maßnahmen zur Effizienz und Zuverlässigkeit des Belüftungssystems und der Umweltkontrolle der Anlage bei.

4. Transportsysteme – Empfehlungen zur Vermeidung von Kontaminationsrisiken

Es sollten Routineverfahren für den regelmäßigen Filterwechsel in allen Lufttischen, Tunnelstrecken und Einzelfiltern eingeführt werden.

Bei der Auslegung von Lufttischen, die sich zwischen den Pin Ovens und den Innensprays befinden, sollte berücksichtigt werden, dass die Temperatur der Dosen vor dem Auftragen des Lacks nicht über 26 °C liegt. Darüber hinaus sollte die Auslegung des Förderers mindestens 1,5 Minuten Akkumulation ermöglichen, um die Linienmodulation und die Kühlung der Dosen zu erleichtern.

Die Auslegung des Förderers zum Washer ist kritisch. Umgekippte Dosen während des Waschvorgangs können zu Kontaminationsproblemen im Zusammenhang mit der ME führen, die aus verschiedenen Phasen oder durch Verschüttungen auf andere Dosen stammen, sowie zu Komplikationen mit dekorierten Dosen. Die Gewährleistung eines gut geformten Pakets ist unerlässlich; daher wird empfohlen, ausreichend Länge für drei Tische vorzusehen, die die Kontrolle der Paketbildung ermöglichen, und ein Vakuumtransfersystem vor diesen Tischen einzubauen, um umgekippte Dosen vor dem Eintritt in den Washer zu entfernen.

Die Verwendung eines Bandes mit geringer Reibung, wie z. B. Blue Acetal Micro Pitch, trägt dazu bei, dass die Dosen richtig gleiten und ein geeignetes Paket bilden. Es ist von grundlegender Bedeutung, ein gutes Programm zur Förderermodulation aufrechtzuerhalten, um die Linienkontrolle sowohl am Ein- als auch am Ausgang des Washers zu unterstützen.

Alle Förderer, die sich stromabwärts des Washers befinden, müssen mit Abdeckungen ausgestattet sein, um die Kontamination der bereits gewaschenen Dosen zu verhindern. Es muss ein angemessener Abstand zwischen der Abdeckung und der Oberseite der Dose gewährleistet sein, damit sie zur Probenahme und Inspektion leicht entfernt werden können. Diese Abdeckungen schützen vor Kontaminationen, die durch mögliche Undichtigkeiten oder Rückstände entstehen können, die in die gewaschenen Dosen gelangen können.

5. Druckluftsystem – Empfehlungen zur Vermeidung von Kontaminationsrisiken

Normalerweise umfassen die Produktionsanlagen zwei Arten von Druckluftsystemen:

- Hochdruck und geringer Durchfluss, das die Produktionsmaschinen über einen Hochdrucksammler versorgt, der in der Regel zwischen 80 und 100 psi arbeitet.

- Niederdruck und hoher Durchfluss, normalerweise zwischen 40 und 50 psi, das in Sammlern verwendet wird, die die Dosen in Geräten wie Cuppers, Body Makers, Printers und Neckers / L.Tester / Optical Inspectors blasen.

Dosenanlagen benötigen trockene Luft ohne Feuchtigkeit oder Öl, um eine optimale Leistung zu gewährleisten, insbesondere in den Niederdrucksystemen aller Geräte. Die Verhinderung von Kontaminationen im Inneren der Dosen ist von entscheidender Bedeutung; daher muss jedes Blasensystem am Eingang des Geräts über einen 25-μm-Filter verfügen, um Partikel aufzufangen, die durch Oxidation in den Rohren entstehen. Jedes Partikel, das sich an der Wand der Dose befindet, kann eine ME-Messung auslösen.

System für lösliches Öl (S.O.S) – Wichtige Risiken und Kontrollen

- Häufige Probleme sind verschmutzte Dosen, falsche Messungen von Tramp oder Kühlmittel, unzureichende Mengen an Biozid oder Cup-Öl und instabile Systemparameter wie Temperatur, Bakterien und pH-Wert.

- Das S.O.S kühlt, schmiert und reinigt die Werkzeuge während der Dosenproduktion, sammelt aber Hydrauliköl und Fett (Tramp), das verwaltet werden muss, um Kontaminationen zu vermeiden.

- Es ist von grundlegender Bedeutung, angemessene Konzentrationen von Kühlmittel und Tramp zusammen mit der richtigen Temperatur, dem pH-Wert und der Stabilität aufrechtzuerhalten, um eine optimale Reinigung und Kühlung zu gewährleisten.

- Überschüssiges Tramp oder Cup-Öl kann die Dosen verunreinigen und zu Produktfehlern führen. Zentrifugen sind die effektivste Methode zur Entfernung von Tramp, obwohl Schwerkraftabscheider je nach Stabilität des S.O.S auch funktionieren können.

- Die Stabilität der Lösung liegt in der Regel bei 95 %, was durch den Vergleich der Tramp-Messung unmittelbar nach der Entnahme und dem Boden der Probe nach 30 Minuten Absetzen bestimmt wird. Die Stabilität wird durch Polymer, das der S.O.S-Lösung zugesetzt wird, kontrolliert und ist Teil der Kühlmittelformulierung.

- Eine niedrige Kühlmittelkonzentration reduziert die Reinigungswirkung, während ein falscher Polymergehalt zu hohem Tramp führen kann, wenn die Trennung durch Schwerkraft erfolgt.

- Der effektive Betrieb hängt von kalibrierten Überwachungsgeräten, geschultem Personal und automatischen Dosiersystemen ab, die mit den Wassernachfüllvolumina verbunden sind.

- Die Verwendung von löslichem Öl und Wasser muss proportional zur Dosenproduktion sein, wobei eine tägliche Überwachung empfohlen wird, um Leckagen zu identifizieren.

- Die Aufrechterhaltung einer stabilen Kühlmittelkonzentration gewährleistet die Reinigung der Werkzeuge und minimiert Defekte.

- Aufrechterhaltung eines routinemäßigen Zyklus zur Temperaturkontrolle, wobei sichergestellt wird, dass die vom Lieferanten angegebene Kühlmitteltemperatur durch Heizungen (normalerweise 110⁰F) aufrechterhalten wird und dass alle Leitungen wärmeisoliert sind.

6. Industrielle und entionisierte Wassersysteme

- ME-Risiko in D&I- und industriellen Wassersystemen: Hartes Wasser kann Salze an den Wänden der Dose ablagern, was zu ME führt.

- Das Speisewasser des Washers muss eine Härte (Leitfähigkeit) von weniger als 50 μS/cm aufweisen, um eine effektive ME-Kontrolle zu gewährleisten.

- Das entionisierte Wasser muss immer unter 5 μS/cm gehalten werden, was durch Entionisierungs- oder Umkehrosmosesäulen erreicht wird.

7. Produktion von Bechern (Cupper)

ME-Risiken im Zusammenhang mit dem Cupper:

- Hydrauliköllecks in der Presse können die Aluminiumfolie während der Becherproduktion verunreinigen, was zu Öl in den Bechern führt, das der Washer nicht vollständig entfernen kann.

- Dieses Problem kann auch zu “Die Jam” oder “Blushing” führen.

- Überschüssiges Cup-Öl oder ungeeignete Kombinationen von Cup-Öl und Post Lub des Lieferanten unterstreichen die Notwendigkeit eines Qualifizierungsprozesses bei der Prüfung neuer Post Lub von einem Metalllieferanten.

- Die genaue Kontrolle und Messung des Cup-Öls (ca. 72 mg/ft²/Seite) ist unerlässlich, da die Dosierung für Becher von ~12.000 mg wichtig ist.

- Die Dosierung muss mit dem Hub des Cuppers verbunden sein, wobei zuverlässige Systeme wie das Unist Lubricator System empfehlenswert sind.

- Es wird die technische Lektüre empfohlen: “5th command – Measure it right: Case of measuring the cup oil weight”.

8. Produktionsprozess – Body Makers (BMs)

ME-Risiken im Body Maker:

- Verschmutzte Stempel: Reinigen und polieren Sie den Stempel mindestens einmal pro Schicht und halten Sie das Tramp des löslichen Öls unter Kontrolle. Verschmutzte Stempel verdunkeln das Innere der Dosen, was durch Sichtprüfung erkannt und abgelehnt werden muss und ein wichtiger Indikator ist.

- Übermäßiges Kreuzschraffieren: Übermäßiger Druck beim Kreuzschraffieren erzeugt tiefe Rillen, die Schmutz auffangen und schwer zu reinigen sind. Es wird empfohlen, eine Kreuzschraffurmaschine zu verwenden, um konsistente Ergebnisse anstelle manueller Bearbeitung zu erzielen.

(Fototext) Vergrößertes Bild der Dosenwand mit ME

Nach der Reaktion mit Sulfat, wahrscheinlich aufgrund eines schmutzigen Stempels oder eines übermäßigen Kreuzschraffierens am Stempel.

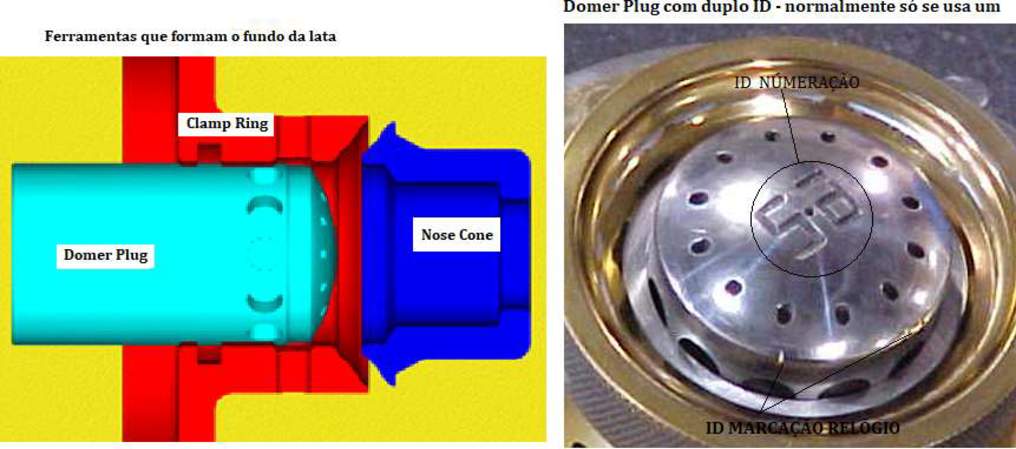

Die Fehlstellung des Bottom Formers mit Versatz des Stempels kann zu verborgenen Spannungen und Verformungen in der Wand des Countersinks während des Eindringens des Dome Plugs führen, was zu einem hohen ME-Wert am Dosenboden führt. Dosen mit gebrochenen Böden weisen häufig erhöhte ME im Countersink auf, insbesondere vor dem Bruchpunkt während des Neck Reformings. Die dynamische Ausrichtung des Tool Blocks und des Bottom Formers hilft, dieses Problem zu kontrollieren.

Der Free Stroke Analyzer (https://www.deltahtechnology.co.uk) kann hilfreich sein, um diese Situation zu bewältigen.

- Verschlissener Nasenkegel und Haltering: Erhöhen die Reibung während der Domformung, verursachen Fehlausrichtung und beschleunigen den Werkzeugverschleiß.

- Verschlissener Radius des Domer Plugs: Erhöht die Reibung beim Formen des Dosenbodens.

- Die regelmäßige Inspektion und der Austausch verschlissener Teile ist eine effektive Kontrollmethode.

Vergrößertes Bild der Dosenwand mit ME

Nach der Reaktion mit Sulfat, wahrscheinlich aufgrund eines schmutzigen Stempels oder eines übermäßigen Kreuzschraffierens am Stempel.

Identifikationsmarkierungen des Body Makers (BM)

Jeder Body Maker wird durch ein Etikett identifiziert, in der Regel unter Verwendung der Nummer des Domer Plugs, Gravur oder Uhrenmarkierung. Eine übermäßige Markierung kann das Aluminium beschädigen und ME verursachen, die leicht zu identifizieren ist, da sie konsistent an der Position des BM-Etiketts auftritt.

Wir dürfen das Abblasen nicht vergessen. Die Druckluft kann auf zwei Arten in das Innere der Dose gelangen:

- Continuous air strip assist: arbeitet normalerweise in einem Bereich von 3 – 5 psi.

- Can strip blow-off: arbeitet normalerweise in einem Bereich von 30 – 45 psi.

9. Trimmer-Prozess

Das mit dem Trimmer-Prozess verbundene ME-Risiko steht im Zusammenhang mit Verbrennungen an der Schnittkante der Dose. Die Position der Verbrennung – innen oder außen – beeinflusst die Bildung des Pakets am Eingang des Washers. Interne Verbrennungen verursachen in der Regel weniger umgekippte Dosen, aufgrund der Reduzierung der Reibung mit dem Mat-Top-Förderband.

Jeder sichtbare Schritt oder jede Verbrennung an der Schnittkante kann sowohl im Washer-Paket als auch während des Eindringens des Necker K/O Probleme verursachen, was zu Kratzern am Hals und zur Erzeugung von ME führt.

10. Waschprozess – Can Washer

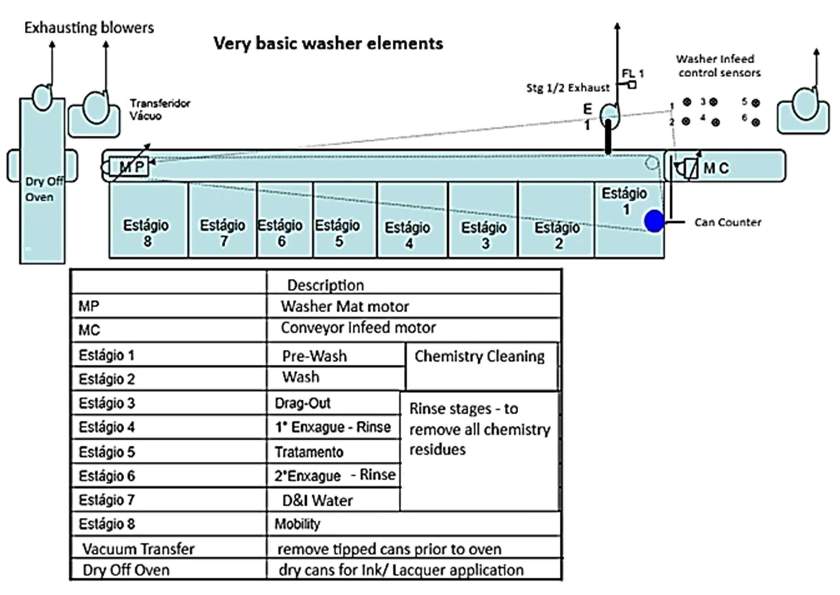

Der Can Washer ist eine der beiden wichtigsten Anlagen zur ME-Kontrolle in der Produktionslinie. Jeder Schritt bietet ein ME-Potenzial als Sonderursache, aber wir werden uns auf diejenigen konzentrieren, die am ehesten ME auslösen, wenn sie außer Kontrolle geraten, anstatt alle Parameter des Washers aufzulisten.

Das folgende Schema ist eine vereinfachte Darstellung des komplexen Can Washers, die ausschließlich dazu dient, unsere Analyse der kritischen Punkte zu leiten.

Allgemeine Anmerkungen zur Dosenherstellung

Das Design des Dosenbodens steht in engem Zusammenhang mit dem Durchmesser seines Körpers. Stilisierte Dosenböden erfordern präzise Aufmerksamkeit beim Öffnen des Bereichs des Countersinks, um ein effektives Spülen mit den Wassersprühdüsen zu gewährleisten. Unterschiedliche Dosenarten oder -größen können unterschiedliche Düsenausführungen oder eine Erhöhung der Düsenverteilung pro Header erfordern.

In Bezug auf die Dosenhöhe stellt das Waschen einer 50-cl-Dose mehr Herausforderungen dar als die Reinigung einer 33-cl-Dose, was unterschiedliche Düsenarten oder Druckeinstellungen erfordern kann, um optimale Ergebnisse zu erzielen. Im Allgemeinen sind Lösungen, die für die anspruchsvollste Dosengröße entwickelt wurden, bei leichter zu reinigenden Dosen noch effektiver.

In der Praxis zeigte der Übergang einer Produktionslinie von Standarddosen mit 12 oz (Durchmesser 211) zu stilisierten Dosen mit 12 oz signifikante betriebliche Unterschiede. Das Fehlen von ME bei den 211 mm Durchmesser war handhabbar, aber beim Wechsel zum stilisierten Format von 12 oz traten anfängliche Komplikationen auf. Die Implementierung von neuen Rezirkulations-Headern, die mit zusätzlichen und spezialisierten Düsen ausgestattet sind, half effektiv bei der Lösung dieser Probleme.

Es ist erwähnenswert, dass die für die stilisierten 12-oz-Dosen vorgenommenen Verbesserungen auch die Leistung der Standarddosen mit 12 oz verbesserten.