Bedeutung der Schnüre in einem Metallbehälter, verschiedene Typen, ihre Ausführung und Verwendung, sowie die Technik, um sie mit ihren verschiedenen Modellen von Geräten durchzuführen.

EINLEITUNG

In einem Behälter sind die Sicken als Rippen definiert, die parallel zueinander und normalerweise senkrecht zur Achse des Behälterkörpers angeordnet sind.

Die Verwendung von Perlen oder Schnüren an den Behältern ist eine relativ neue Ergänzung im Vergleich zur langen Lebensdauer der auf dem Markt befindlichen Dosen. Es war eine Folge der Verwendung von dünnerem und härterem Weißblech.

Die Notwendigkeit, die Kosten eines Behälters zu senken und den Verbrauch des Grundrohstoffs Weißblech zu reduzieren, führte dazu, dass neue, dünnere und gehärtete Materialtypen auf den Markt kamen. Dies war möglich, weil die Eisen- und Stahlindustrie wesentliche Verbesserungen einbrachte, wie z. B. elektrolytisches Weißblech oder Stahl, der im Stranggussverfahren hergestellt wurde.

Während seiner Lebensdauer ist der Behälter einer Reihe von mechanischen Beanspruchungen ausgesetzt, die er durch einen ausreichenden radialen und axialen Widerstand überwinden muss. Der axiale Widerstand erlaubt es, sie in großen Höhen zu stapeln, und der radiale Widerstand absorbiert die Einwirkungen eines inneren Vakuums oder Überdrucks, die grundsätzlich während ihres thermischen Prozesses in Konservenfabriken entstehen.

Die Verringerung der Wandstärke hatte keinen entscheidenden Einfluss auf den axialen Widerstand, verringerte aber den radialen Widerstand beträchtlich und führte zu häufigen Problemen des „Saugens“ oder des Zusammenbruchs der Wände aufgrund des vorhandenen inneren Vakuums. Dies wurde durch den Einbau von Schnüren in die zylindrischen Körper der Behälter gelöst.

In der Konservenindustrie ist die Verwendung von Sicken in zylindrischen Behältern, sowohl des „dreiteiligen“ Typs als auch in tiefgezogenen Würsten (Wurstfüllungen), allgemein üblich, obwohl sie in niedrigen Einmachgläsern nicht notwendig ist, da diese ausreichend beständig sind. In Bezug auf nicht runde Behälter (rechteckig, oval, trapezförmig…) und mit einer bestimmten Höhe gibt es in diesem Bereich keinen nennenswerten Verbrauch, da ihre Verwendung auf Fleischprodukte beschränkt ist. In diesem Fall, wenn es notwendig ist, die Seitenwände zu verstärken, verwenden wir geometrische Formen.

DESIGN

In der metallverarbeitenden Industrie werden verschiedene Arten von Schnüren verwendet. Sie unterscheiden sich voneinander durch ihre Form oder Geometrie und durch ihre Lage.

Geometrie: Üblicherweise werden zwei verschiedene Typen verwendet:

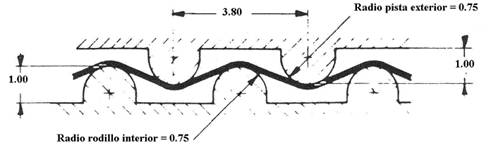

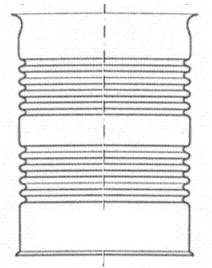

A.- Mit einem abgerundeten Querschnitt, fast halbkreisförmig. Siehe Abbildung Nr. 1. Sein komplettes Profil ist eine Abfolge von Umfangsbögen, die keine flachen Teile aufweisen.

Bild Nr. 1: Abgerundete Schnüre

Sie werden verwendet, wenn Sie die Wandsteifigkeit und eine gute radiale Festigkeit verbessern wollen.

B.- Eckig in der Form, fast stumpfer Winkel, der Scheitelpunkt ist mit einem kleinen Radius abgerundet. Siehe Abbildung Nr. 2. Daher hat jede Schnur zwei flache Flächen, die von einem Umfangsbogen gekrönt werden.

Bild Nr. 2: Winkelförmige Schnüre

Sie verleihen der Wand eine größere Elastizität und erhalten ein gutes Verhältnis zwischen radialer und axialer Festigkeit.

Standort: Die Schnüre können auf drei verschiedene Arten an der Wand des Behälterkörpers positioniert werden:

A.- Mit getrennten Schnüren, d.h. jede Schnur in einem bestimmten Abstand von der nächsten halten. Dieser Abstand ist immer um ein Vielfaches größer als die Breite des Kabels. Entlang der Höhe des Behälters sind eine Reihe von ihnen verteilt, wobei ein konstanter Abstand zwischen ihnen eingehalten wird. Siehe Abbildung Nr. 3.

Bild Nr. 3: Verpackung mit separaten Kabeln

Diese Aufteilung wird in der Regel mit Rundschnüren kombiniert und kommt vor allem bei großen Behälterformaten zum Einsatz, z.B. in den Durchmessern 153, 230, etc.

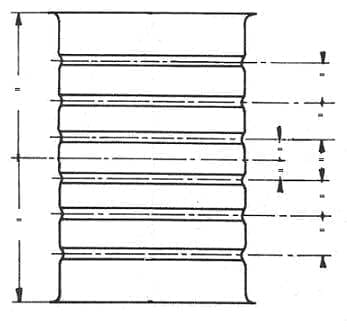

B.- Bilden kompakte Blöcke, die auf ihrer Höhe zentriert sind und den größten Teil der Höhe einnehmen. Der Durchgang zwischen den Sicken fällt mit der Breite des Behälters zusammen, so dass es keine geraden Teile in der Wand des Behälters gibt, außer an den Enden des Behälters. Normalerweise werden in diesem Fall eckige Sicken verwendet. Siehe Abbildung Nr. 4.

Abbildung Nr. 4: Kordelcontainer mit verdichteten Blöcken

Sie werden in der Regel in kleinen Formaten mit einem Durchmesser von 52 bis 99 mm eingesetzt. Wenn die Höhe es zulässt, sind meist bis zu 15 oder mehr Schnürsenkel in einer Reihe.

C.- Gemischt, d.h. eine Kombination aus den beiden vorherigen Fällen. Zwei Gruppen von Schnüren werden positioniert, wobei ein gerader Abschnitt in der Mitte der Höhe liegt. Jede Gruppe hat in der Regel drei bis fünf Stränge. Siehe Abbildung Nr. 5.

Abbildung Nr. 5: Gemischter abgesperrter Container

Es ist schwer zu sagen, welches der ideale Kabeltyp ist. Jede Dose erfordert eine angemessene Untersuchung, bevor das auf ihr anzubringende Sickendesign festgelegt wird. Die richtige Schnur ist eine Funktion von:

– Der Durchmesser und die Höhe des Behälters

– Verwendung desselben

– Bedingungen für die Verwendung.

Es ist sehr schwierig, die Verwendung von verschiedenen Schnürsenkeln in Abhängigkeit von diesen drei Faktoren umzusetzen. Vielmehr wird für jedes Format der günstigste Schnurtyp für die allgemeinste Verwendung ermittelt und dieser Schnurtyp wird in allen Fällen eingesetzt. Es ist wirtschaftlich unmöglich, die Werkzeuge für jede unterschiedliche Verwendung zu wechseln.

Andererseits wurden, obwohl sehr tiefgehende Studien mit Simulationsprogrammen durchgeführt wurden, keine sehr ausgeprägten Unterschiede in der Leistung der verschiedenen Schnurtypen gefunden, und die meisten von ihnen liefern akzeptable Ergebnisse.

Alle oben genannten Schnüre sind parallel zum Boden des Behälters angeordnet, einige Hersteller verwenden jedoch spiralförmige Schnüre. Es ist eine Minderheitenanwendung mit wenig Erfahrung auf dem Markt.

AUSRÜSTUNG

Die Sicken werden auf speziellen Maschinen, den sogenannten Cordonetten oder Sicken, hergestellt. Die primitiven bestanden aus zwei Rollen, die jeweils die männliche und weibliche Silhouette der Schnüre trugen. Der Körper des Behälters wurde in den unteren – weiblichen – eingesetzt. Wenn der Zyklus gestartet wurde, näherten sich die Rollen an und drehten sich rückwärts, wodurch die Perlen markiert wurden. In der Abbildung Nr. 6 sehen Sie ein Bild dieses ursprünglichen Typs von Kordonmaschine, der immer noch für kleine Serien verwendet wird, da die Zuführung manuell erfolgt.

Abbildung Nr. 6: Manuelle Cordoniermaschine

Später wurde das Maschinenkonzept modifiziert, um den Prozess zu automatisieren. Es wurde eine neue Generation von Geräten entwickelt, die mit der Achse des Behälters in horizontaler Lage arbeiten, daher der Name Horizontal-Cordonette. Siehe Foto Nr. 7.

Bild Nr. 7: 12-armiger Horizontalbinder

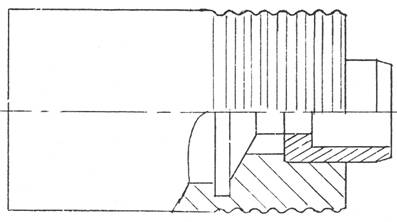

Diese Maschinen haben eine Reihe von gegenüberliegenden Armpaaren mit abwechselnden Öffnungs- und Schließbewegungen, die von Nocken angetrieben werden, die sich wiederum um ihre eigene Achse drehen. Die Anzahl der Armpaare hängt von der gewünschten Produktionsgeschwindigkeit ab. Zwölf sind die Norm. An jedem Arm ist ein Dorn oder eine Walze montiert, deren innerer Umriss die Hälfte der Anzahl der herzustellenden Perlen beträgt. Siehe Abbildung Nr. 8. Der Durchmesser des Dorns ist immer kleiner als der Durchmesser des zu versiegelnden Behälterkörpers.

Abbildung Nr. 8: Männlicher Dorn, mit der Zeichnung der Hälfte der zu formenden Schnüre.

Wenn ein Armpaar getrennt wird, ermöglicht es die Zuführung und Positionierung eines Körpers zwischen ihnen. Wenn die beiden Arme zusammenkommen, wird das vollständige Profil des Kordons gebildet. Um sie richtig auszurichten, haben sie auf der Kontaktseite eine Stift-Buchsen-Buchse. Abbildung 9 zeigt verschiedene Arten von Rollen.

Bild Nr. 9: Verschiedene Typen von Kordonwalzen

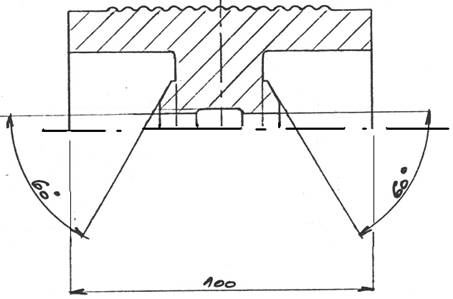

Jedes Paar von männlichen und weiblichen Dornen, die in den Körper des Behälters eingesetzt sind, zwingen den Körper beim Drehen auf einer externen Bahn zu rotieren. Diese Spur ist ein kreisförmiger Sektor in Form eines Randes, der auf seiner Außenseite die Form der Schnüre wiedergibt. In der Zeichnung Nr. 10 sehen Sie einen Teilausschnitt des Sektors eines Kordons.

Abbildung 10: Ausschnitt eines Absperrsektors für 15 Seile

Wie bereits erwähnt, bewirkt die Drehung der Rollen, dass sich der Körper des Behälters auf der Schiene dreht und die Silhouette der Schnürsenkel kopiert. Deren größere oder geringere Tiefe wird durch die Einstellung der Annäherung jeder Rolle an die Schiene erreicht. Aufgrund der Elastizität des Weißblechs ergibt sich selbst bei perfekter Ausführung des Werkzeugs, bei der alle Sicken gleich tief sind, am Körper, dass die Sicken in der Mitte flacher sind als die an den Enden, in der Nähe der Böden des Behälters.

Um diesen Effekt zu verbessern, werden die Sickenprofile auf dem Sektor mit zunehmender Höhe von den Enden zur Mitte hin bearbeitet, wobei jede Sicke 0,02 mm mehr Höhe als ihre Nachbarin erhält und in der Mitte das Maximum erreicht. Daher wäre im Fall der Zeichnung der Bearbeitungsradius der mittleren Sicke um 0,14 mm größer als der der Enden. Mit diesem Ausgleich werden Sicken gleicher Tiefe auf dem Behälter erreicht.

Die Oberflächengüte des Werkzeugs in seinen aktiven Bereichen – in Kontakt mit dem Weißblech – muss sehr gut sein, da es sonst den Innenlack beschädigen könnte. Daher müssen sowohl die Rollen als auch die Laufbahn aus behandeltem und poliertem Werkzeugstahl hergestellt werden. Noch besser ist es, die Arbeitsbereiche mit einer oberflächlichen Industrieverchromung zu versehen.

Es gibt zwei Versionen von Horizontal-Absperrmaschinen, abhängig von der Ausführung des Sektors oder der Absperrstrecke. Häufiger ist der erste Typ, bei dem die Schiene an der Außenseite die Arbeitsleisten hat, wie in Abbildung Nr. 10 gezeigt. In diesem Fall hat der Sektor einen kleineren Radius als die Verschiebung der Arme, d.h. die Arme bewegen sich außerhalb des Sektors. Ein Beispiel für diesen Gerätetyp ist das in Foto Nr. 7 gezeigte Gerät. Ein zweiter Typ ist genau das Gegenteil, in diesem Fall ist der Sektor das äußerste Stück und die Arbeitsleisten sind auf der Innenseite, dieser zweite Fall wird weniger verwendet.

Mit dem Aufkommen der modularen Linien erschien eine neue Generation von Cordonern, die zwar nach dem gleichen Prinzip arbeiten, aber das ganze System so zusammengesetzt ist, dass der Container in einer vertikalen Position fährt. Auf dem Foto Nr. 11 können Sie ein Beispiel dafür sehen.

Bild Nr. 11: Vertikale Kordonette

Bei beiden Typen werden die Behälterkörper mit Hilfe von Spindeln und Sternrädern der Maschine zu- und abgeführt. Während ihres Weges durch die Maschine werden sie von externen Führungen gesteuert.

Es wird immer üblicher, dass diese Geräte Teil einer modularen Maschine sind, die aus verschiedenen Modulen besteht, von denen jedes einen anderen Arbeitsgang ausführt, wie z. B.: Trennen, Ausklinken, Bördeln, Kordeln usw., wodurch eine sehr kompakte Maschine entsteht.

0 Comments