Dieser Artikel beschreibt die Eigenschaften der Metalldeckel, die in Weithals-Glasflaschen mit Schraub- oder Pressverschluss verwendet werden, sowie die verschiedenen auf dem Markt erhältlichen Typen und Größen, die zu ihrer Herstellung verwendeten Rohstoffe, ihre häufigsten Anwendungen und ihren Verschluss.

FEATURES

Sie sind auf dem Markt unter verschiedenen Namen bekannt, wobei die gebräuchlichsten „Twist-Off“ oder „White-Cap“ sind, beide als eingetragene Warenzeichen, obwohl es auch andere Varianten wie „Vapor Vacuum“, „Press-Seal“, PT, etc. gibt. Es gibt mehrere Familien von Metalldeckeln, Bajonettverschluss (¼-Drehung), oder Schnapp-, Schraub- oder Vertikalaufsteckdeckel.

Alle sind zum Verschließen von Glas- oder Kunststoffgläsern, die für die Verpackung von Lebensmitteln bestimmt sind, konzipiert und haben als gemeinsamen Nenner, dass sie aus Weißblech gefertigt sind und „Dichtelemente“ im Verschluss aus Polyvinylchloridharzen verwenden.

Da die Geometrie der Mündungen der Gläser kreisförmig ist, sind auch die Deckel in allen Fällen kreisförmig, und ihr Design besteht im Wesentlichen aus:

– Eine Deckplatte mit einem mehr oder weniger flachen Profil

– Eine glatte oder gerippte vertikale Schürze

– Eine umlaufende Kräuselung als unteres Ende der Schürze, die mit „Nägeln“ versehen sein kann oder auch nicht, um sie an den Gewinden der Flaschenmündung zu befestigen.

Abbildung 1 zeigt jedes dieser Teile im Schnitt eines Deckels.

Bild Nr. 1: Elemente einer Metallkapsel

Es ist genau die Konfiguration dieses gewellten unteren Endes der Schürze, zusammen mit der Dicke und Härte des verwendeten Metalls und der Gestaltung der oberen Platte – flach in einigen Fällen und mit einem kreisförmigen Ring in anderen -, die den Kappen die notwendige physikalische Beständigkeit entsprechend ihrer endgültigen Bestimmung verleiht.

Da es sich um Metalldeckel handelt, die innen und außen mit mehreren Schichten organischer Beschichtungen bedeckt sind, und mit einem Verschlusssystem mittels Dichtungselementen, die den Gläsern oder Flaschen eine totale Hermetizität verleihen, kann festgestellt werden, dass der Permeabilitätskoeffizient praktisch null ist, was durch die Tatsache bewiesen wird, dass das Vakuum, das anfangs im Kopfraum der Behälter im Moment des Verschließens entsteht, während der gesamten Zeit einen konstanten Wert und eine unveränderliche Zusammensetzung aufweist.

Das Hauptmerkmal der „Twist“-Metallkapseln ist, dass sie bei Bedarf alle nach dem Prinzip des „Vakuums durch Dampf“ bzw. des „mechanischen Vakuums“ arbeiten. Im ersten Fall wird es auf Glasgefäße aufgebracht, nachdem die Luft im Kopfraum durch überhitzten Wasserdampf ersetzt wurde, der beim Abkühlen kondensiert und so ein inneres Vakuum erzeugt, das neben der Aufgabe, den Deckel an der Öffnung des Gefäßes zu halten, dazu beiträgt, die organoleptischen Eigenschaften des verpackten Produkts vor den unerwünschten Auswirkungen der Anwesenheit von Sauerstoff zu schützen. Im zweiten Fall wird die Luft mit Hilfe einer Vakuumpumpe aus dem Kopfraum abgesaugt, wobei sich der Deckel wie oben beschrieben verhält.

Wie bereits erwähnt, wird die Luftdichtheit durch die Verwendung von Dichtungselementen erreicht, die strategisch an der Innenseite der Deckel verteilt sind. Es wird entweder durch Einspritzen oder durch Gießen aufgebracht. Solche Elemente sind im Grunde genommen Zusammensetzungen, die mit Polyvinylchloridharzen – Plastisolen – formuliert sind, deren Eigenschaften im Folgenden näher beschrieben werden.

Normalerweise werden diese Kappen in Beuteln aus Polyethylen niedriger Dichte an die Kunden geliefert, die in Wellpappkartons guter Qualität untergebracht sind.

HISTORISCHE DATEN

Es war 1926, als in Chicago (Illinois) unter dem Namen White Cap Co. eine neue Firma, ausgehend von dem bereits bekannten Konzept der Metallverschlüsse für Glasflaschen (Kronkorken), eine neue Generation von Verschlüssen für Weithalsflaschen entwickelte. Die „White Cap“ bezieht sich auf den Nachnamen ihrer Erfinder, der Brüder George, William und Philip White, nicht auf die Farbe der Mütze, die sehr oft weiß ist. Sie erfanden vor allem das System, beim Verschließen eines Glases in einer Maschine Dampf im Kopfraum des Glases einzuschließen und so ein hohes Maß an Vakuum im Inneren zu erzeugen, das die anschließende Wärmebehandlung und den festen Sitz des Deckels auf der Mündung ermöglicht. Diese Erfindung wurde unter dem Warenzeichen „White Cap“ registriert. Daher wurde diese Art von Kappe in den Vereinigten Staaten geboren.

Bald übersprang sie den Atlantik und 1932 begann die Metal Box Limited mit der Produktion in Großbritannien. Nach dem Zweiten Weltkrieg, 1947, nahm Deutschland als zweites europäisches Land die Produktion auf, Hersteller war die Schmalbach – Lubeca GMBH.

Im Jahr 1957 erwarb Continental White Cap. Gestützt auf das weltweite Netzwerk von Continental-Partnern und Lizenznehmern setzte das Unternehmen seine rasante Entwicklung auf verschiedenen Kontinenten, insbesondere in Europa, fort. Außer in Großbritannien und Deutschland wurden Drehverschlüsse ab 1957 in den Niederlanden – Thomassen & Drijver -, ab 1958 in Frankreich – Le Bouchage Mecanique -, ab 1958 in Italien – Superbox -, ab 1962 in Spanien – Oleometalgrafica del Sur -,… und anschließend in weiteren Ländern hergestellt.

In Lateinamerika war der erste Hersteller 1960 Mexiko – Envases Generales Continental – gefolgt von Argentinien 1964 – Centenera -.

Im Osten begann seine Herstellung 1960 in Japan durch Toyo Seikan und 1965 in Australien durch Containers Ltd. In Afrika begann die Produktion von Metal Box im Jahr 1966 in Südafrika.

TYPEN UND GRÖSSEN

Es gibt eine Vielzahl von Typen von Metallkapseln. Unter anderem können wir erwähnen:

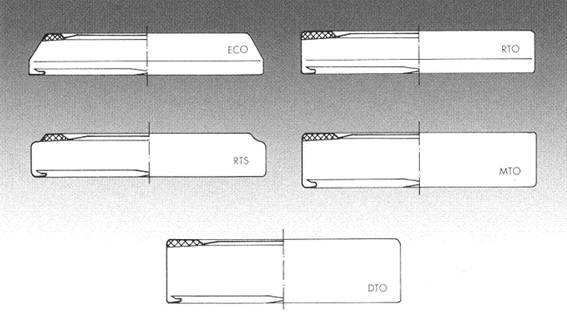

– RTO – Regular Twist Off. Mehrnageldeckel, der sich durch maximal eine Vierteldrehung öffnet. Siehe Abbildung Nr. 2

– RTS – Regular Twist Stepped. Analog zur RTO, jedoch mit einer oberen peripheren Stufe, d.h. an der Schulter. Siehe Abbildung Nr. 2

Abbildung 2. – Verschiedene Typen von Twist-off-Kapseln

– RTB – „Regular Twist Button“. Es handelt sich um einen RT-Typ mit zentraler Taste auf der Oberseite, um das Vorhandensein von Vakuum zu erkennen.

– RSB – Regular Step Button. Mit Schulterstufe und zentraler Taste.

– FTO – „Flutted Twist Off“. Ähnlich wie die RTO, jedoch mit Zinnen (Einkerbungen) am Rock.

– DTO.- „Deep Twist Open“. Mit hohem Rock. Siehe Abbildung Nr. 2

– DTF.- „Deep Twist Fluted“. Mit hohem Rock und Zinnen

– DSR – Deep Snap Reseal

– FSO – „Fluted Step Off“. Mit Almenas und Schulterschritt.

– FTB – Fluted Twist Button – Flanged Twist Button.

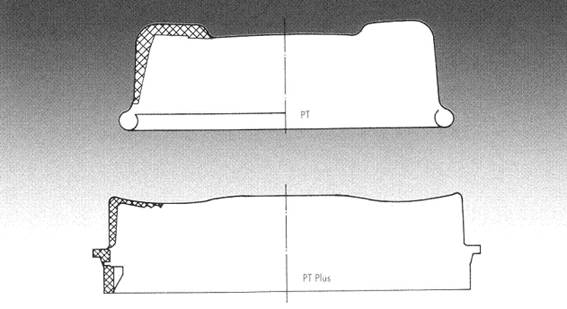

– PT.- „Press & Twist“. Begriffe im Sinne von „aufdrücken“ (presse on) ohne zu drehen, um den Deckel auf den Behälter aufzubringen, und „abdrehen“ (twist off), um die Verpackung zu öffnen. Siehe Abbildung Nr. 3

– PT Plus – Dies ist die gleiche PT-Abdeckung, mit dem Zusatz eines Kunststoffrings zur Sicherheit oder Unverletzlichkeit (Nachweis des Öffnens).

Abbildung Nr. 3 – PT- und PT plus-Deckel

Die Kappen werden durch den Wert ihres Durchmessers bezeichnet und dann werden die Buchstaben, die ihren Typ definieren, hinzugefügt. Dieser Durchmesser wird in Millimetern angegeben. Es wird eine Vielzahl von Durchmessern verwendet, die häufigsten sind: 27 -30 – 38 – 43 – 48 – 51 – 53 – 58 – 63 -66 -77 – 82 – 89. Einige davon sind nur für eine bestimmte Art von Deckeln geeignet, wie z. B. der 51 PT, für Babynahrung. (Babynahrung)

ROHSTOFFE

Für die Herstellung von Metallkapseln werden drei Rohstoffe verwendet:

– Weißblech

– Organische Beschichtungen (Lacke)

– Dichtungselemente (Plastisole)

Und natürlich die richtige Verpackung

Weißblech:

Das für die Herstellung von Metallkapseln verwendete Weißblech weist in der Regel folgende Eigenschaften auf:

– Dicke: Hängt von der Größe des Durchmessers des Deckels ab. Er kann von 0,15 für 27 bis 0,23 für 89er Kappen variieren. Der häufigste Bereich liegt zwischen 0,15 und 0,18 mm.

– Zinnbeschichtung: Üblich sind 2,8/2,8 gr/m2.

– Härte: Es wird reduziertes Doppelzinnblech des Härtegrades DR9 verwendet, obwohl es in einigen Fällen – bei größeren Durchmessern – durch den Härtegrad 61 ersetzt wird.

– Glühen: Kontinuierlich (CA)

– Oberflächenausführung: Stein

– Passivierung: 311

– Oberflächenschmierung: Dioctyl Sebacate (DOS)

Um die Bedeutung dieser Begriffe zu kennen, verweisen wir auf die bereits in diesem Web veröffentlichten Werke über Weißblech.

Organische Beschichtungen

Das sind Lacke, die mit Hilfe von Walzlackiermaschinen auf flaches Weißblech aufgetragen werden. Grundsätzlich handelt es sich bei solchen Lacken um Lösungen oder Dispersionen von Kunstharzen. Letztere (Dispersionen) können Organosole oder Plastisole sein, abhängig von ihrem Feststoffgehalt, der zwischen 40 – 80 % für Organosole und 90 – 100 % für Plastisole variieren kann.

Die auf der Innenseite der Metallabdeckungen verwendeten Lacke werden in mindestens zwei Schichten aufgetragen. Für die Grundbeschichtung, die direkt auf das Weißblech aufgebracht wird – Kopplungsbeschichtungen – sind sie im Allgemeinen vom Auflösungstyp, wobei der Epoxid-Phenol-Typ am häufigsten verwendet wird. Im Gegensatz dazu werden für die Deckschicht Organosole verwendet. Dies erklärt sich durch die hervorragenden Hafteigenschaften, die Organosole gegenüber den verwendeten Dichtelementen aufweisen.

Ein weiteres Merkmal von Organosolen ist ihre gute chemische Beständigkeit, ihre Flexibilität, Härte und Geschmacks- und Geruchsfreiheit; alles Eigenschaften, die für ein korrektes Verhalten auf Metallkappen erforderlich sind. Während ihrer Anwendung ist es notwendig, das richtige Gewicht des Trockenfilms und ein korrektes Einbrennen unter kontrollierten Zeit-Temperatur-Bedingungen zu überprüfen. Wir empfehlen die Lektüre der auf dieser Website erschienenen Arbeiten zum Thema Lacke. Alle Bestandteile der verwendeten Beschichtungen müssen den in den jeweiligen Ländern geltenden Vorschriften sowie den entsprechenden Positivlisten entsprechen.

Dichtungselemente

Als Dichtelemente in den Kapseln werden Plastisole verwendet. Plastisol ist ein Gemisch aus einem Harz(PVC), einem Weichmacher und anderen Additiven, das sich bei Raumtemperatur in einem flüssigen Zustand befindet, mit viskoelastischen Eigenschaften, es hat eine weißliche Farbe (wenn keine Pigmente vorhanden sind).

Diese Verbindung verlässt unter Wärmeeinwirkung (160º – 200º C) ihren anfänglichen flüssigen Zustand und geht in einen festen Zustand über, ohne Gewichtsverlust oder merkliche Volumenänderung.

Plastisol wird als Oberflächenbeschichtung verwendet: Es kann eingefärbt und strukturiert werden und ist abrieb-, korrosions- und strombeständig. Durch verschiedene Stabilisatoren und Additive kann es seine Licht- und Hitzebeständigkeit verbessern oder besondere Eigenschaften erhalten, um eine Vielzahl von Spezifikationen abzudecken.

Eine spezielle Version des Plastisols wird auf die Innenseite des Deckels aufgetragen, und zwar in dem Bereich, der mit der Mündung der Glasflasche in Kontakt kommt. Seine Aufgabe ist es, eine luftdichte Abdichtung zu schaffen, indem er gegen die Oberfläche der Flaschenmündung gedrückt wird, sobald der Verschluss hergestellt ist.

In der Zusammensetzung der Plastisole, die bei der Herstellung von Kapseln verwendet werden, gibt es eine Reihe von Elementen, mit einer maximalen prozentualen Menge in der Formulierung, gemäß der folgenden Beziehung:

– Harze (PVC) 60

– Weichmacher 60 %.

– Lädt 60 %.

– Schmierstoffe 18 %.

– Stabilisatoren 6 %.

– Quellmittel 3 %.

Harze: Dies sind Substanzen, die ausgehend von einem flüssigen Zustand einen Polymerisations- oder Trocknungsprozess durchlaufen können, wodurch feste Produkte entstehen. Die zur Herstellung von Dichtungsmassen verwendeten Harze sind Polyvinylchloride.

Weichmacher: Dies sind chemische Verbindungen, die einem Polymer (Kunststoff) zugesetzt werden, um die intermolekularen Wechselwirkungen zwischen den Polymerketten zu reduzieren.

Die Wirkung des Weichmachers besteht darin, das Material, dem er zugesetzt wird, verformbarer zu machen, es plastischer zu machen und damit leichter industriell zu verarbeiten. Typische Beispiele für Weichmacher sind Phthalate. In unserem Fall verwenden wir Dialkylphthalat (Diethylhecylphthalat), es kann auch epoxidiertes Sojaöl oder Leinöl verwendet werden.

Füllstoffe: Sie fügen der Formulierung Volumen hinzu und hellen das Produkt auf. Am häufigsten werden zur Herstellung dieser Dichtungsmasse Naturschwerspat und Titandioxid verwendet.

Schmierstoffe: Fördert die Verarbeitbarkeit von PVC. Sie erleichtern die Verwendung von Plastisol, indem sie intern die Bewegung der Polymerketten ermöglichen und extern den Grad der Reibung zwischen dem Polymer und den Teilen der Verarbeitungsanlage reduzieren. Hauptsächlich verwendet werden Paraffin, Lecithin, Methylsiloxan…

Stabilisatoren: Unlösliche Produkte, die eine hohe Stabilität aufweisen. Sie bieten Stabilität bei hohen Temperaturen, sie sind wasserabweisend, Salzsäuresammler. Sie wirken als Trennmittel und auch als Schmiermittel. Die häufigsten sind Calciumstearat und Zinkstearat. Sie sind von mäßigem Nutzen

Quellmittel: Es handelt sich um expandierende Elemente, wie z. B. Azodicarbonamid, die in einem sehr geringen Anteil beteiligt sind.

Während des Herstellungsprozesses von Plastisolen muss besonders darauf geachtet werden, dass die Inhaltsstoffe nicht verunreinigt oder verändert werden. Dieser Vorgang ist lediglich eine physikalische Vermischung, die unter absolut sauberen Bedingungen durchgeführt wird. Sind die Plastisole einmal hergestellt, müssen sie in hermetisch verschlossenen Behältern – Fässern – gelagert und vor extremen Temperaturen geschützt werden.

Diese Dichtelemente werden mit Hilfe einer speziellen Ausrüstung, die im Wesentlichen aus einer Rühr- und Pumpstation und Injektorköpfen besteht, auf die Kapseln aufgebracht. Der nächste Schritt besteht in der Gelierung des Plastisols in Trockenöfen mit Umluft bei Temperaturen zwischen 170 und 215ºC, wodurch auch eine vollständige Sterilisation des fertigen Produkts erreicht wird.

ANWENDUNGEN

Metalldeckel können auf Glasgefäßen für eine Vielzahl von Lebensmitteln verwendet werden, wie z. B:

– Gemüse und Früchte aller Art

– Hülsenfrüchte und Fertiggerichte

– Fleisch- und Fischprodukte

– Konfitüren, Saucen und Mayonnaisen

– Babynahrung, Säfte und getrocknete Früchte und Nüsse.

Und eine lange usw. Im Allgemeinen können drei Arten von Anwendungen in Betracht gezogen werden, nämlich:

A.- Feste oder halbfeste Produkte, vakuumverpackt oder nicht, z.B.: Nüsse (Mandeln, Haselnüsse, Erdnüsse, ….), Honig, Mayonnaise…

B.- Pasteurisierte Produkte bis zu einer maximalen Temperatur von 100ºC, wie z.B.: Gebratene Tomaten, Ketchup, natürliche oder marinierte Artischocken, Essiggurken, Früchte in Sirup, Nektare und Säfte, unter anderem.

C.- Produkte, die bei Temperaturen über 100ºC sterilisiert werden können, wie z.B.: Fleisch- oder Fischprodukte, Gemüse und Fertiggerichte, Babynahrung…

SCHLIESSEN

Der Befüll- und Verschließvorgang ist ein Vorgang, der ein gewisses Maß an Kenntnissen über diese Technologie erfordert. Dieses Thema wurde bereits in dem auf dieser Website veröffentlichten Werk „Hinweise zum richtigen Gebrauch von Twist-, PY- und PT Plus-Vakuumdeckeln“ behandelt.

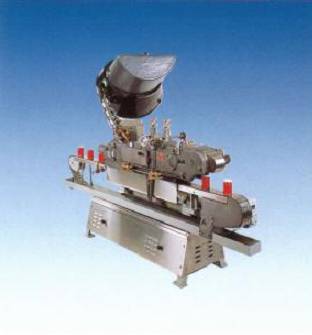

In aller Kürze sei gesagt, dass die Flaschen in den Abfüllmaschinen mit dem Produkt befüllt werden, deren Aufbau und Arbeitsweise je nach Art und Beschaffenheit des zu verpackenden Produktes variiert. Anschließend werden sie an die Versiegelungsmaschine weitergeleitet, um die Kapsel zu platzieren und zu verschließen. Diese zweite Maschine besteht im Wesentlichen aus einem vibrierenden Kappenzuführer, einem schrägen Abwurf der Kappen aus dem Zuführer, der richtig ausgerichtet und positioniert ist, einer Flaschentransportkette, die in ihrer Bewegung die Kappen aufnimmt, und einem System von Riemen, die in ihrer Bewegung die Kappe zur Drehung zwingen und sie in die Verschlussposition bringen. Er kann durch Anlegen von Dampf ein Vakuum erzeugen. Siehe Abbildung Nr. 4

Abbildung Nr. 4 – Kapselverschließmaschine

Sie sind in sehr unterschiedlichen Produktionsraten und für verschiedene Durchmesserbereiche erhältlich. Mechanische Vakuumversionen sind ebenfalls erhältlich.

Bei Produkten, die vakuumverpackt werden, muss überprüft werden, ob das Vakuum in ausreichendem Maße erreicht wurde, wobei Flaschen, die die entsprechenden Bedingungen nicht erfüllen oder die den Verschließer ohne Deckel passiert haben, aussortiert werden. Zu diesem Zweck werden spezielle Geräte zur Erkennung defekter Dichtungen eingesetzt, die nach dem Prinzip der Messung des Grades des Zusammenbruchs der Mittelplatte der Kapsel arbeiten, der durch die Wirkung des internen Vakuums verursacht wird. Diese Geräte können durch direkten Kontakt an den Deckeln oder einfach durch Annäherung, aber ohne direkten Kontakt, arbeiten. Abbildung Nr. 5 zeigt ein Gerät mit diesen letzten Eigenschaften.

Abbildung Nr. 5 – Detektor für defekte Verbindungselemente ohne Kontakt

Dieses Gerät führt die folgenden Vorgänge aus:

– Das Steuersystem legt die nicht vakuumierten Flaschen ab

– Stoppen der Verschließmaschine nach Erkennen von vier Behältern ohne Kapseln

– Zählt Behälter ohne Defekt

– Zählt selbstständig defekte Verbindungselemente

0 Comments