Als Antwort auf mehrere Anfragen beginnen wir mit diesem Artikel eine Reihe von Arbeiten über leicht zu öffnende Deckel des Typs „Vollöffnung“, die in der Konservenindustrie weit verbreitet sind. In dieser ersten Arbeit beschreiben wir diese Art von Abdeckungen, sowie wir definieren die geeigneten Materialien für ihre Herstellung und ihre Eigenschaften.

EINLEITUNG

Diese Art von Verschluss hat eine relativ junge Geschichte, viel später als der Weißblechbehälter, obwohl seine Vorläufer viele Jahre zurückreichen, als man begann, Systeme zu verwenden, die irgendwie die Öffnung begünstigten. Im Laufe der Zeit gab es eine ganze Reihe von ihnen, unter denen wir die seitlich zu öffnenden Behälter mittels Laschen, die „norwegisch“ zu öffnenden Deckel, die Behälter des Typs „decollege“, die „box tray“-Behälter usw. aufführen können.

Fast alle hatten – mit Ausnahme der „Box Bande“ – Gemeinsamkeiten:

– Öffnen Sie mit Hilfe eines kleinen Schlüssels.

– Lassen Sie eine Registerkarte öffnen.

– Präzisierung einer geschwächten Stelle durch Einschnitte, zum Einreißen.

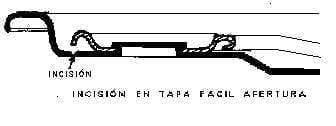

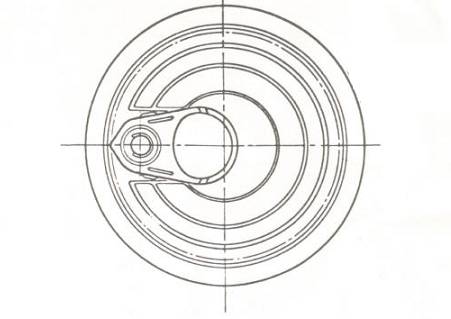

Diese neuen Deckel unterscheiden sich deutlich von jenen, da in allen Fällen die Verwendung eines Instruments zum Öffnen entfällt. Obwohl sie in gewisser Weise viel mit den vorherigen zu tun haben, da sie auf einer „geschwächten Stelle durch Einschnitte zum Einreißen“ des Lids basieren, was einen Ring – früher einen Schlüssel – erfordert, um die Operation zu starten. Siehe Abbildung Nr. 1.

Abbildung 1

1959, in Dayton – Nordamerika – hatte Ernie Fraze, ein ehemaliger Alcoa-Techniker, ein Kenner der Eigenschaften von Aluminium und auch ein Experte im Stanzen, den ersten Prototyp von leicht zu öffnenden Deckeln fertig. Die ersten industriellen Versionen wurden Anfang der 60er Jahre vorgestellt und kamen weltweit zum ersten Mal zum Einsatz. schnell entwickeln.

Es gibt zwei Grundmodelle, eines mit teilweiser Öffnung in Form einer Lasche – verwendet für Flüssigkeiten und Getränke – und ein anderes mit voller Öffnung, bei dem der Deckel komplett abgenommen werden kann – verwendet für feste Lebensmittel. Letztere wies zunächst einen Einschnitt in Form eines dreifachen C auf und hatte nach dem Öffnen das Aussehen eines Schweineschwanzes, daher der Spitzname „Schweineschwanz“. Diese Designs werden im Laufe der Zeit verbessert und nehmen eine andere Konfiguration an.

Mehrere amerikanische Firmen boten in kurzer Zeit Werkzeuge und Anlagen an, die für die Herstellung von leicht zu öffnenden Deckeln geeignet waren. Die Werkzeuge erforderten eine sehr hohe Konstruktion und Präzision.

Das meistverwendete Material in den Vereinigten Staaten war – und ist immer noch – Aluminium, was in einem Land, in dem Energie billig ist, logisch ist. In Europa, wo Energie teuer ist, wurde bei voller Öffnung bald auf Zinn umgestellt. Dies erforderte eine Überarbeitung der Ausrüstung und des Werkzeugs, was ziemlich komplex war. Außerdem wandte er diese Technik auf nicht-runde (rechteckige und ovale) Deckel für den Fischmarkt an.

Der leicht zu öffnende Deckel hat stetig an Marktanteil gewonnen. Heute verwenden 100% der Getränkedosen diese Deckel und auch ein sehr hoher Prozentsatz der Lebensmittelverpackungen.

BESCHREIBUNG

Mit Blick auf die voll öffnenden Deckel unterscheiden sie sich von herkömmlichen Deckeln in folgenden Punkten:

– Ein Einschnitt, der sich an der Peripherie der zentralen Platte befindet. Parallel zur Schale, also in Form eines Umfangs bei runden Deckeln, mit einer Tiefe von ca. 2/3 der Materialstärke und einem dreieckigen oder trapezförmigen Profil. Daneben und in der mittleren Platte wird durch Ziehen des Metalls eine Blase gebildet, die als Niet zur Befestigung des Rings dient. Die Form der Platte ist durch diese beiden Umstände – Einschnitt und Blase – bedingt, so dass sie schützt und gleichzeitig die Eigenschaften erfüllt, die eine klassische Abdeckung haben muss. Siehe Abbildung Nr. 2

Abbildung 2

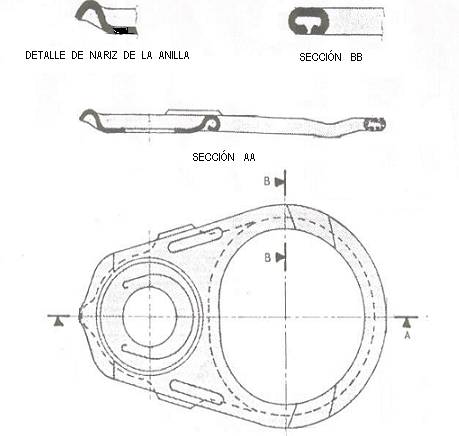

Ein Ring, der mit Hilfe der in der Platte des Deckels ausgebildeten Niete an diesem befestigt wird. Dieser Ring hat ein spitzes Ende – die sogenannte „Nase“ – die genau über einem Punkt des Einschnitts positioniert wird. Der Ring kann durch einen hufeisenförmigen Schnitt, der den Niet umschließt, kippen und seine „Nase“ in den Einschnitt stecken, wodurch das Metall an dieser Stelle endgültig bricht. Siehe Abbildung Nr. 3.

Abbildung 3

– Dieser Vorgang wird durchgeführt, wenn der Ring um etwa 45º geneigt ist. Wenn er die vertikale Position erreicht hat – bei 90º in Bezug auf die Deckelplatte – wird der Ring gezogen – zu diesem Zweck gibt es ein Loch, durch das der Finger der Hand hindurchgehen kann – und die Platte vollständig gerissen ist, wodurch sie sich vom Deckel trennt und somit die Öffnung des Behälters verursacht.

Was die anderen Elemente betrifft, aus denen sich das Oberteil zusammensetzt: Krempe, Kräuselung, Komposit usw. entsprechen den gleichen Elementen eines klassischen Oberteils mit identischer Größe und Verwendung.

KRITERIEN

Dieser Deckeltyp kann für alle verarbeiteten und unverarbeiteten Lebensmittel, in 2- und 3-teiligen Behältern, verwendet werden. Sie haben eine hervorragende Anwendung in Produkten wie Milch, Fisch, Fleisch, Fertiggerichten, Gemüse, Obst und…

Easy-Open-Deckel sind aus Metall (Weißblech, TFS oder Aluminium) und können rund, rechteckig oder oval sein. Sowohl die Platte als auch der Ring sind innen und außen durch Lacke geschützt. Die für die Außenseite verwendeten können farblos oder golden sein.

Ein guter Easy-Open-Deckel muss die Anforderungen von Verpackungsunternehmen, Distributoren und Einzelhändlern in vollem Umfang erfüllen:

– Ausgezeichnete Öffnung, mit angemessenem Aufwand.

– Hoher Berstdruckwert.

– Hoher Korrosionsschutz.

– Hohes Maß an Anti-Missbrauch und Fahrverhalten.

Es ist durch Umfragen in verschiedenen Ländern statistisch erwiesen, dass Verbraucher ringöffnende Deckel bevorzugen, da sie eine Reihe von Vorteilen bieten, wie z. B:

– Bequemer in der Handhabung als eine normale Dose, da sie kein Werkzeug zum Öffnen benötigen.

– Einfach und schnell zu öffnen.

– Ergonomisch komfortabel.

– Sicher zu öffnen und zu verwenden

– Guter Implosions-/Explosionsschutz

– Ansprechendes Design.

– Ein hygienischeres Behältnis, da kein Werkzeug in die Dose eingeführt werden muss, z. B. ein Dosenöffner.

– Starke, missbrauchsresistente Verpackung.

Ein guter, leicht zu öffnender Deckel kann dazu beitragen, Markenbewusstsein, Markenpräferenz und Markentreue aufzubauen.

SCHUTZ

Diese Abdeckungen erfordern hochwertige Lacksysteme, sowohl innen als auch außen.

Auf der Innenseite muss ein ausreichend sicheres Lacksystem aufgetragen werden, um zu gewährleisten, dass nach Fertigstellung der Abdeckung keine lokale Porosität unter der Niete oder unter dem Einschnittbereich auftritt. Der Nietbereich wird einer starken Dehnung unterworfen, die notwendig ist, um genügend Material für die Bildung des Niets zu erzeugen, und dann einem energischen Stoß, um den Ring zu fixieren. Der Inzisionsbereich wird von der Inzisionsstanze gegen den Amboss geschlagen. Beide Vorgänge setzen den Innenlack rauen Bedingungen aus.

Das Innensystem kann in Gold oder Weiß ausgeführt werden. Sie besteht immer aus mindestens zwei unterschiedlichen und sich ergänzenden Beschichtungen. Geeignete Systeme können sein:

-Innenseite Goldton:

– Option a): Dreifacher Durchgang von Polyesterlack, die ersten beiden Durchgänge in Goldversion und der letzte farblos, mit einer Gesamtcharge in der Größenordnung von 22 grs/m2.

– Option b): Ein erster Durchgang von Gold-Epoxid-Phenol-Lack mit geringer Beladung und ein zweiter Durchgang von Gold-Organosol, mit einer Gesamtbeladung von ca. 25 grs/m2.

-Weiße Innenfarbe

– Option a) Dreifacher Auftrag von Polyesterlack, die ersten beiden in weiß und der dritte in klar, mit einer Gesamtbelastung von ca. 24 grs/m2.

– Option b) Doppelschicht aus pigmentiertem Organosol mit einer Gesamtbelastung von 30 grs/m2

Es ist ratsam, die innere Porosität mit dem Cadmiumtest zu überprüfen.

Äußerlich ist die Situation noch schwieriger, da das Lacksystem bei der Inzision an der Außenseite effektiv durchbrochen wird. In diesem Fall werden jedoch zumindest die am stärksten betroffenen Bereiche durch einen Neuanstrich „repariert“.

Das System der Außenlackierung bietet eine größere Vielfalt an Möglichkeiten, da die Abdeckung lackiert (farblos oder golden) oder auf Metall oder weißem Email lithographiert werden kann.

Referenzsysteme können sein:

Äußerer goldener Decklack: Ein niedrig belasteter Epoxid-Harnstoff-Kopplungslack, gefolgt von einem goldenen Phenol-Epoxid mit einer Gesamtbelastung von etwa 8 gr/m2.

Äußere Klarlackschicht: Ein niedrig belasteter Epoxid-Harnstoff-Kopplungslack, gefolgt von einem farblosen modifizierten Epoxid, mit einer Gesamtbelastung von ca. 8 grs/m2.

Umschlag mit Druck auf Metall: Ein Kopplungslack wie in den vorherigen Fällen und ein abschließender Endlack (auf der Lithografie) Acryl.

Abdeckung mit Druck auf weißem Email: Ein Kopplungslack wie in den vorherigen Fällen, gefolgt von einem weißen Acrylemail und nach dem Druck ein Acryl-Endlack.

Die bereits lackierten Materialpakete, die darauf warten, in die Herstellungsphase der Deckel zu gelangen, müssen vor Staub geschützt werden, da die Feinheit der zur Herstellung dieser Deckel verwendeten Werkzeuge ein hohes Maß an Sauberkeit erfordert.

PANEELGESTALTUNG

Das Design des Paneels ist das Ergebnis einer Reihe von technischen Entwicklungen, die darauf abzielen, eine ausreichend leistungsfähige Abdeckung zu erreichen. Ein gut durchdachtes Panel:

ermöglicht eine gute Ausbildung des Nietfixierrings.

Es unterdrückt Falten und begünstigt die Glätte des Plattenbruchs.

-reduziert das Auftreten von beginnenden „Spikes“.

-begrenzt den „schwammigen“ Effekt um den Niet und verbessert das Gesamterscheinungsbild des Bauteils.

Ein Panel mit glatten Verläufen in Form eines „C“, ist dasjenige, das in allen oben genannten Aspekten zufriedenstellend ist. Siehe Abbildung Nr. 4. In den Anfängen der Verwendung des leicht zu öffnenden Deckels war es üblich, die Öffnungsanweisungen auf die Platte zu drucken, mit anschaulichen Zeichnungen der verschiedenen Phasen. Obwohl diese Praxis immer noch ratsam ist, ist es heutzutage mit der allgemeinen Verwendung dieser Art von Deckeln nicht mehr notwendig, dieses Kriterium zu befolgen, da der durchschnittliche Verbraucher gelernt hat, sie richtig zu verwenden.

Abbildung 4

Der kritischste Teil eines leicht zu öffnenden Deckels ist die Inzision, durch die das Aufreißen der Mittelplatte erfolgt. Eine gute Konstruktion erleichtert das Lösen dieser Platte. Der Schutz oder die „Reparatur“, die zur Vermeidung von Korrosion der Inzision angewendet wird, ist ebenfalls sehr wichtig. Daher diese beiden Faktoren, a) Ausführung des Schnittes und b) Schutz derselben, sind diejenigen, die den größten Mehrwert bringen und daher von den Herstellern am besten gehütete Geheimnisse sind.

Eine gut gestaltete und kontrollierte Inzision sollte das Öffnen des Deckels ermöglichen. mit Hilfe des Rings unter mäßiger Anstrengung. Als Referenz können wir die folgenden Werte angeben:

– Bohraufwand: Der Aufwand, der erforderlich ist, um die Nase des Rings in die Inzision zu treiben und die Kappe an dieser Stelle zu durchbohren. Sein Wert muss maximal 3 daN (deca Newton) betragen, gemessen bei 45º Neigung des Rings.

– REISSENDE SPANNUNG. Erforderliche Kraft zum Lösen der Platte. Gemessen mit dem Ring bei 90º:

- Abdeckkappen Durchmesser 65 – 73 4,5 daN +/- 1,5 daN

- Kappen Durchmesser 83 – 99 5 daN +/- 1,5 daN

- Rechteckig 5,5 daN +/- 1,5 daN

- Oval 5,5 daN +/- 1,5 daN

– RESTDICKE. Dicke des unter dem Einschnitt verbleibenden Metalls: 75 Mikrometer (Tausendstel Millimeter) an der unteren Grenze. Wert aufgenommen mit „Federal“-Lehre, mit aufgetragenem Innenlack vom Typ Organosol und ohne Reparaturlackierung. Die maximale Abweichung der Restdicke entlang der Inzision sollte 15 Mikrometer nicht überschreiten, d.h. an keiner Stelle mehr als 90 Mikrometer betragen.

Es gibt verschiedene Arten von Inzisionen, die häufigsten sind die, die eine Profilschnittstanze verwenden:

– trapezförmig

– V-förmig, spitzwinklig und symmetrisch 70º.

Diese zweiten liefern bessere Ergebnisse.

Der Amboss, auf den der Schneidstempel auftrifft, hat bei runden Kappen eine Torusform mit einem Radius von 0,5 mm, siehe Abbildung Nr. 5, und ist bei nicht runden Kappen abgeschrägt, da die Torusform bei nicht runden Konturen aufwendig herzustellen ist. Siehe Abbildung Nr. 6.

Abbildung 6

Um den Einschnitt vor Missbrauch zu schützen, muss die Platte mit einem umgedrehten peripheren Schutzwulst zwischen dem Einschnitt und der Küvettenwand versehen werden. Siehe Abbildung Nr. 2 oben.

Die empfohlene Reihenfolge der Produktion in den verschiedenen Stationen der Deckelproduktionspresse ist wie folgt:

Runde Aufsätze: 1. Platte – 2. Einschnitt

Nicht runde Oberteile: 1º Vorpaneel – 2º Einschnitt – 3º Paneel

Wenn der Deckel aus Weißblech besteht, lautet eine Referenzmaterialspezifikation wie folgt:

– Basisstahl: Keine Einschlüsse

– Strangguss

– Beruhigt auf Aluminium

– Kontinuierliches Glühen (CA)

– Tempel: T67

– Dicke: 0,21 oder mehr, je nach dem zu fertigenden Durchmesser.

– Oberflächenausführung: Stein

– Passivierung: 311

– Verzinnt: Differential 5,6/2,8

– Elastizitätsgrenze: 420 – 480 MPa (Megapascal) (in Längsrichtung)

– Minimale Restlängung: 15 %.

Wenn die Abdeckung aus TFS gefertigt ist, kann der Grundstahl derselbe sein.

RING

Ein guter Ring muss eine Reihe von Eigenschaften haben, wie z. B.:

– Großes Loch, um den Durchgang des Fingers zu ermöglichen.

– Robustheit, um der Anstrengung des Reißens standzuhalten, ohne sich wesentlich zu verformen.

– Keine scharfen Kanten.

– Sauberes Erscheinungsbild

– Gut „repariert“, um Oxidation zu vermeiden.

Der Ring muss fest fixiert sein, damit er sich nicht im Niet dreht. Sie muss einer Mindestkraft von 12 daN standhalten, ohne sich vom Niet zu lösen.

Die Spezifikationen des geeigneten Materials für das Gehäuse von Weißblech wären:

Basis Stahl:

– Typ: Strangguss

– Tempel: T65

– Kontinuierliches Glühen (CA)

– Dicke: 0,36 mm

Beschichtung:

Weißblech

– Passivierung: 311

– Verzinnt: 2,8/2,8

– Ausführung: Stein

– Erscheinungsbild : Glänzend

Der Ring kann auch aus verzinktem Material oder aus TFS mit den gleichen Eigenschaften wie der Grundstahl hergestellt werden.

KORROSIONSSCHUTZ

Wie bereits erwähnt, ist der Schutz oder die „Reparatur“ des Deckels von grundlegender Bedeutung, denn wenn die ursprüngliche Skizze oder Schale umgewandelt wird, indem sie zum eigentlichen Deckel wird und der Öffnungseinschnitt und die Niete zur Befestigung des Rings hinzugefügt werden, entstehen eine Reihe von Schäden in den zuvor flach aufgetragenen Lacken.

Äußerlich ist eine „Reparatur“ erforderlich, bei der ein neuer Lack aufgetragen wird, sobald die Abdeckung fertig ist. Es gibt mehrere Verfahren, um diesen Vorgang durchzuführen, z. B.:

– Injektion des Lacks per Düse auf die gesamte Außenfläche des Deckels gesprüht. Siehe Abbildung Nr. 7

– Injektion von Lack, der nur im Bereich des Einschnitts und der Niete mittels einer auf einem rotierenden Kopf montierten Düse gesprüht wird.

– Auftragen von Elektrophorese-Lack.

In allen Fällen ist ein nachträgliches Einbrennen des Deckels für eine einwandfreie Polymerisation des Lackes erforderlich. Eine Reparaturkontrolle ist mit dem Kupfersulfattest (CuSO4) erforderlich.

Bei der „Ausbesserung“ durch Sprühen werden zweikomponentige, farblose Lacke verwendet, die erst kurz vor der Anwendung gemischt werden. Der Anteil der einzelnen Komponenten variiert je nach Hersteller. Die Einbrenntemperatur und die Einbrennzeit hängen ebenfalls von der Art des verwendeten Lacks ab, sie beträgt jedoch mindestens 120 ºC und mehrere Minuten.

Es gibt einige Anwendungen von leicht zu öffnenden Deckeln, wie z.B. bei Produkten, die nicht verarbeitet werden müssen – Nüsse, Kekse,… – oder bei sehr wenig aggressiven Produkten, bei denen auf die „Reparatur“ des Deckels verzichtet werden kann, um die Kosten des Produktes zu reduzieren. In diesem Fall ist es notwendig, den Bereich der Niete und den Einschnitt leicht mit einem Sanitäröl zu schmieren. Diese Schmierung erfolgt durch Zerstäubung des Schmiermittels durch eine Düse. Dadurch wird verhindert, dass Umwelteinflüsse, die Rost verursachen könnten, dort auftreten, wo der Stahl exponiert ist.

Andererseits „reparieren“ einige Hersteller, um einen besseren Schutz der Abdeckung zu gewährleisten, sowohl die Außenseite als auch die Innenseite der Abdeckung.

DETAILS ZUR VERBESSERUNG DER ÖFFNUNG

Wir beschreiben einige Details, die in die Deckel eingebaut werden können, um ihre Verwendung zu erleichtern.

- A) Vorsprünge für Fingerauflage

Dabei handelt es sich um zwei erhabene, vorstehende Bereiche, die sich auf der Deckelplatte direkt unter dem Ringende befinden und etwa 0,7 mm hoch sind. Sie ermöglichen es, ihn leicht anzuheben und somit einen kleinen Abstand zwischen dem Ring und der Platte zu lassen. Dies erleichtert die Passage des Fingernagels und der Fingerspitze, um die Öffnung einzuleiten. Siehe Abbildung Nr. 8

- B) Fingerloch für den Durchgang des Fingers

Sie besteht darin, im mittleren Teil der Platte eine Aussparung in Form einer Stufe zu machen, die mit dem Ende des Rings zusammenfällt. Er ermöglicht es, zwischen ihm und der Platte Platz zu lassen, um den Durchgang der Fingerspitze unter dem Ring zu erleichtern. Siehe Abbildung Nr. 8

A und B sind zwei Lösungen, die beide den gleichen Effekt anstreben, Sie können eine davon oder beide zusammen wählen.

- C) Biegen des Ringendes

Es handelt sich darum, das Ende des Rings nach oben zu heben und leicht zu krümmen. Auf diese Weise erhalten Sie mehr Platz zwischen ihm und der Zentralplatte. Dadurch wird auch das Durchführen des Fingers unter dem Ring erleichtert. Siehe Abbildung Nr. 9

Diese Lösung ist die effizienteste der drei aufgeführten, wird aber am wenigsten verwendet, da sie den gravierenden Nachteil hat, dass sie beim Sterilisationsprozess in den Konservenfabriken Ringschlüsse verursacht. Insbesondere beim Abfüllen von halbfesten Produkten mit hohem Ausdehnungskoeffizienten, wie z. B. Futtermittel oder Fleischprodukte. In diesen Fällen wölbt sich der Deckel, und der Ring ragt mit seinem hochgezogenen Ende über das Niveau des Verschlusses hinaus, was zum Einklemmen und Öffnen des Deckels führt.

Es ist üblich, Ringe zu verwenden, deren Ende nach unten – zur Oberfläche der Mittelplatte hin – abgewinkelt ist, um genau diese Gefahr des Hängenbleibens der Ringe zu vermeiden. Siehe Abbildung Nr. 8.

SICHERHEITSDETAILS

Trapezförmige Inzisionsschnitte in „V“-Inzisionen

Bereich entlang der Inzision, mit einer definierten Länge und in einer definierten Position, wie z.B. auf der Seite der Nase des Rings (Punkt 1) – siehe Abbildung Nr. 10 – oder/und auf der gegenüberliegenden Seite (Punkt 2), wo eine größere Restdicke in der Inzision verbleibt, d.h. die Inzision ist etwas flacher. Dieser spezielle Bereich ist daher weniger anfällig für Risse. Dies wird bei einem „V“-Stempel dadurch erreicht, dass die scharfe Kante in den zu bearbeitenden Bereichen leicht – ca. 0,05 mm – abgetötet wird, so dass der Einschnitt in diesen Bereichen einen trapezförmigen Querschnitt aufweist.

Damit wird ein doppeltes Ziel erreicht: Implosionen/Explosionen in der Blende zu vermeiden.

Im Fall von Punkt 1: Um das Gleichgewicht des Innen- und Außendrucks an der Perforationsstelle zu ermöglichen, was zu einer Explosion/Implosion des Deckels führen kann, wenn die Differenz hoch ist. Sie wird mit zwei Stichen im Abstand von ca. 15 mm und einer Länge von jeweils 1,5 mm durchgeführt.

Bei Punkt 2: Bewahren Sie die Abdeckung auf, falls sie durch starken Innendruck abspringt (Bersten). In diesem Fall wird die Schnittverkleinerung in einem Abschnitt von ca. 15 mm vorgenommen.

Von diesen beiden Optionen wird die zweite häufiger verwendet, obwohl die beiden zusammen oder austauschbar verwendet werden können.

Hallo. pls offer full container ALU EOE Fi 73 and Fi 99 cnf Hamburg