EINLEITUNG

Bei den meisten Lebensmittelverpackungen wird die Luft im Inneren des Behälters nach dem Befüllen entfernt. Das Ziel ist die Unterdrückung von Sauerstoff, der Ursache für verschiedene Degenerationsprozesse des Inhalts. Eine effektive Möglichkeit, diese Luft zu entfernen, ist die Erzeugung eines Vakuums im freien Raum (Kopfraum des Behälters). Es gibt mehrere Möglichkeiten, diese Leere zu erreichen. Zum Beispiel:

– Voll füllen (kein Leerraum) und heiß. Wenn das Produkt abkühlt, schrumpft es und es entsteht eine Vakuumkammer.

– Injizieren Sie Dampf in den Kopfraum. Sie verdrängt die Luft und wenn sie kondensiert, entsteht bei der Abkühlung der gleiche Effekt.

– Mittels mechanischem Vakuum. Dazu muss der Behälter in ein geschlossenes, luftdichtes Gefäß eingesetzt werden, in dem ein entsprechendes Vakuum, also auch im Inneren des Behälters, erzeugt und anschließend versiegelt wird.

Wir werden uns auf Letzteres konzentrieren.

Bei den für diese Aufgabe vorbereiteten Verschließmaschinen ist der Verschließkopf, wie bereits erwähnt, in einem hermetischen Gehäuse integriert und mit einer Vakuumpumpe verbunden. Nachdem der zu verschließende, mit Produkt gefüllte Behälter in die Schließposition gebracht wurde, wird die Pumpe aktiviert und ein Vakuum in der Kammer erzeugt. Wenn er den gewünschten Wert erreicht hat, wird das Schließen durchgeführt. Dieser Prozess ist langsam, so dass die Produktion gering und die Ausrüstung teuer ist. Sie ist nur bei Produkten mit hohem Marktwert gerechtfertigt. Typische Beispiele sind Säuglingsnahrung, Kaffee oder bestimmte Fleischprodukte. In vielen Fällen wird nach dem Erzeugen des Vakuums ein Inertgas, z. B. Stickstoff, eingeblasen, um einen bestimmten Druck im Inneren der Verpackung in einer inaktiven Atmosphäre zu halten.

Um ein Vakuum im Kopfraum des gefüllten Behälters zu erreichen, ist es notwendig, dass die im Behälter eingeschlossene Luft leicht entweichen kann. Der Deckel befindet sich bereits in der Vorschließposition, d.h. der Flansch des Deckels liegt auf dem Flansch des Behälters auf. Diese Anordnung kann das Absaugen der Luft behindern, da der Deckel als Verschluss wirkt. Der Flansch des Deckels passt entlang zweier Umfänge auf den Flansch des Behälterkörpers: a) Die erste, die durch die Kante des Flansches an seinem Kontakt mit der gummierten Fläche des Flügels definiert ist. B) Die zweite wird durch die Passung der Deckelschalenwand zum Boden des Flansches bestimmt. Daher ist es notwendig, die Abdeckung leicht anzuheben, damit eine Nut zwischen Flansch und Flansch entsteht.

Dieser Effekt wird durch eine Reihe von Einkerbungen auf dem Flügel erreicht. Diese Kerben sind diejenigen, die auf dem Flansch aufliegen, so dass der Rest des Flügelumfangs erhöht ist und daher einen freien Durchgang für den Austritt von Luft aus dem Kopfraum hat. Diese Einkerbungen werden „Dimples“ genannt, eine Bezeichnung, die auch in der spanischsprachigen Industrie verwendet wird.

Wir steigen nun in das Grundmotiv dieser Arbeit ein, das sich auf die verschiedenen Arten von („einfachen“) Ausklinkungen konzentriert, die verwendet werden können und wie man sie herstellt.

KREISFÖRMIGE EINKERBUNGEN IN DER MITTE DES DECKELFLANSCHES

In der Mitte des Flansches befindet sich eine Reihe kleiner kreisförmiger Einlagen mit einer Tiefe von ca. 0,35 mm und einem Durchmesser von 2,4 mm. Ihre Anzahl hängt vom Durchmesser der Kappe ab, aber auf jeden Fall ein Minimum von 6 bis 60º für Kappen mit einem Durchmesser von weniger als 100 mm und von 8 bis 45º für Kappen, die größer als dieser Wert sind. Siehe Zeichnung Nr. 1. Daher befinden sich auf der Innenseite des Flügels eine Reihe von Vorsprüngen, die zwar durch das Aufbringen der Gummidichtung etwas abgemildert werden, aber dennoch deutlich zu erkennen sind.

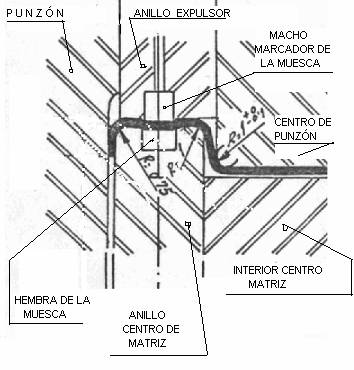

Zeichnung Nr. 1: Abmessungen einer Kerbe am Flansch des Deckels

Wenn der Deckel vor dem Schließen auf den Flansch des Behälters aufgesetzt wird, liegen diese erhabenen Punkte am Ende des Flansches auf. Daher ist der Flansch des Deckels leicht über den Deckel angehoben. Auf diese Weise ist es möglich, die im Kopfraum enthaltene Luft abzusaugen und das entsprechende Vakuum zu erzeugen.

Um diese Funktion zu unterstützen, ist es ratsam, dass der Flansch des Behälters gut geneigt ist, mindestens 7º 30′, so dass der Kontakt zwischen den Kerben und dem Flansch punktuell ist, genau am Ende des letzteren. Dadurch wird das Hindernis für den Luftauslass minimal sein.

Diese Aussparungen werden während des Stanzens des Deckels vorgenommen. Dazu müssen die folgenden Beiträge auf dem Würfel erfolgen:

– Matrizenmittelring“ (fester unterer Teil der Matrize): Machen Sie eine Reihe von Unterbringungen, die als Matrize in der Matrize fungieren.

– Auswerferring (beweglicher oberer Teil der Matrize): Montieren Sie die gleiche Anzahl von kleinen Kernen. Siehe Zeichnung Nr. 2. Auch dieses Teil muss mit einem Führungssystem ausgestattet sein, um sicherzustellen, dass es sich nicht dreht oder verschiebt.

Zeichnung Nr. 2: Detail auf einer Matrize von Kerbformteilen

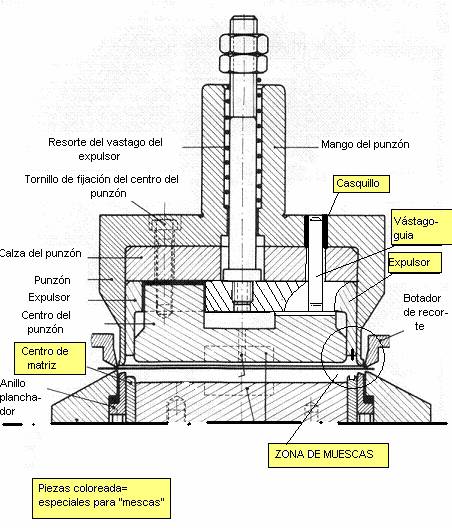

Der „Auswerferring“ ist ein Teil, das unter normalen Bedingungen ein gewisses Spiel beibehält, um seine Bewegung innerhalb der Matrize zu erleichtern. Aber in diesem Fall, als Träger der Männchen, um die Punkte auf dem Flügel zu markieren, ist es notwendig, ihre genaue Positionierung zu gewährleisten. Daher muss ein Paar Führungsstangen hinzugefügt werden. Siehe Zeichnung Nr. 3

Zeichnung Nr. 3: Modifizierte Auswerfermatrize mit Führungsstiften

Dieses System zur Erzeugung der Kerben hat den Vorteil einer bewährten Zuverlässigkeit, denn auch wenn sie nur ein geringes Relief haben, garantieren sie, wenn sie auf dem Rand des Flansches des Behälters aufliegen, einen Austrittskanal. Andererseits hat es im Vergleich zu anderen Systemen den Nachteil, dass es in der Vorbereitung des Stumpfes recht aufwändig ist. Die Realisierung der Menge der Männchen-Weibchen-Paare ist eine Aufgabe, die viel Präzision erfordert. Auch die Kleinheit der Gewindebohrer macht es leicht, sie während der Bearbeitung des Werkzeugs zu beschädigen.

HALBRUNDE AUSSPARUNGEN IN DER BREITE DES FLANSCHES

Halbrunde Kerben werden über die gesamte Breite des Flansches angebracht, und zwar in ähnlicher Anzahl wie im vorherigen Fall – zwischen 6 und 8, je nach Durchmesser – und symmetrisch verteilt. Die Tiefe der Kerben beträgt in der Regel 0,35 mm, d.h. die gleiche wie bei kreisförmigen Kerben. Seine Breite beträgt etwa 3 bis 3,5 mm. Siehe Zeichnung Nr. 4. Auf diese Weise entstehen auf der Innenseite des Flansches radiale Rippen, die an der Schließmasse hervortreten. Sie erfüllen eine Funktion analog zum Fall der kreisförmigen Grimassen in Bezug auf die Aktion der Herstellung des Vakuums.

Die Empfehlung bezüglich des Neigungswinkels des Flansches gilt auch hier.

Zeichnung Nr. 4: Position einer halbrunden Kerbe am Flansch eines Deckels

Um diese „einfach“ zu machen, genügt es, im oberen Teil des „Matrizenmittelrings“ die entsprechenden Nuten zu bearbeiten. Seine Abmessungen sind in der Zeichnung Nr. 5 dargestellt. Es ist nicht notwendig, irgendeine Art von Zapfhahn auf dem „Auswerferring“ zu montieren, da das Weißblech die Form des Korpus während des Ziehens der Kappe kopiert.

Zeichnung Nr. 5: Bearbeitung der Oberseite der Mittelringmatrize

Diese Art, die Vakuumkerben zu formen, hat den Vorteil der Einfachheit bei der Vorbereitung des Werkzeugs. Es ist nur ein Teil betroffen und daher gibt es keine Schwierigkeiten beim Ausrichten mit anderen Teilen. Das Werkzeug ist unkompliziert und behält seine Robustheit. Andererseits liegt der Hauptnachteil, der bei diesem „einfachen“ System festgestellt wurde, im Verschließen des Behälters. Die Wölbung des Deckels in den Bereichen der Einkerbungen, hat eine größere Höhe, was logisch ist, da an diesen Stellen -niedrigere Schüsselhöhe- weniger Verformung vorhanden ist. Je nach Art des Verschließers können diese Unterschiede in der Kräuselhöhe auf demselben Deckel zu Schwierigkeiten bei der Zuführung und sogar zu Problemen bei der Qualität der Versiegelung führen.

EINKERBUNGEN AM INNENBOGEN DES DECKELFLANSCHES

In diesem Fall werden die Kerben im Bogen, der den Flansch mit der Deckelschale verbindet, also am Innenradius des Flansches angebracht. Sie haben eine schräge halbrunde Form. Seine Tiefe beträgt 0,6 mm. und seine Länge ca. 1,5 mm, beides Durchschnittswerte in der schrägen Position. In der Zeichnung Nr. 6 können Sie die Position sehen. Ihre Anzahl kann von 6 bis 16 variieren, je nach Durchmesser des Deckels. Bei dieser Art von Ausklinkungen wird, im Gegensatz zu den vorherigen, die Abstützung auf dem Flansch am Radius des Flansches und nicht an dessen Kante vorgenommen. Daher ist der Endwinkel des Flansches nicht sehr wichtig.

Zeichnung Nr. 6: Positionierung der Ausklinkungen im Innenbogen des Flügels

Ähnlich wie beim vorherigen System konzentriert sich die Vorbereitung der Matrize für ihre Realisierung auf die Durchführung einiger Bearbeitungen auf dem „Matrizenmittelring“ mit der entsprechenden Neigung und den entsprechenden Maßen. Die Zeichnung Nr. 7 zeigt sie.

Zeichnung Nr. 7: Detail der Vorbereitung des „Matrix-Mittelrings“.

In der Zeichnung Nr. 8 können Sie sehen, wie das Werkzeug funktioniert und wie die Kerbe geformt wird.

Der Vorteil dieser Art von „einfach“ ist, wie die vorherige, die Einfachheit in der Vorbereitung der Matrize, weil es wieder ein einziges Stück – Matrizenmittelring – ist, das geeignet sein muss. Daher ist seine Einfachheit und Stärke gewährleistet. Es gibt keine wesentlichen Nachteile. Nur visuell sind nach dem Verschließen leichte Spuren an der Kolbenwand zu sehen. Der Verschließer muss außerdem robust sein, um den zusätzlichen Kraftaufwand zu leisten, der zum Quetschen dieser Kerben erforderlich ist.

VERPACKUNGSVORBEREITUNG

Um optimale Ergebnisse mit einem der in den vorherigen Punkten beschriebenen Kerbtypen zu erzielen, ist es außerdem ratsam, den Körper des Behälters an die Verwendung von Deckeln mit dieser Art von Kerbe anzupassen.

Die an den Körpern durchzuführenden Aktionen sind wie folgt:

– 1.- Wie wir bereits oben angedeutet haben, ist es zweckmäßig, dass der Flansch des Behälters gut geneigt ist, mindestens 7º 30′, so dass der Kontakt zwischen den Kerben und dem Flansch punktuell ist, genau am Ende des letzteren. Dadurch wird das Hindernis für den Luftauslass minimal sein.

– 2.- Es ist normal, dass der Deckel etwas stramm auf dem Gehäuse sitzt. Die gute Praxis rät, dass der Durchmesser der Kappe ca. 0,20 mm betragen sollte. größer als der im Inneren des Körpers (wobei dieser Wert von der Größe des Containers abhängig ist). Bei Behältern, die mechanisch vakuumversiegelt werden sollen, muss diese Einstellung jedoch umgekehrt sein, d.h. es muss ein Abstand zwischen Deckel und Behälterkörper vorhanden sein. Der Durchmesser des Körpers sollte ca. 0,30 mm größer sein als der Durchmesser des Deckels. Der Grund dafür ist, dass der Deckel nicht als Verschluss fungiert und die Luft zwischen den beiden entweichen kann. Dies bedeutet nicht, dass Sie mehr Material für die Entwicklung des Körpers geben müssen, um einen größeren Durchmesser zu erhalten. Es wird das gleiche Zylinderabwicklungsmaß wie im Normalfall verwendet, also auch zunächst der gleiche Durchmesser. Die Vergrößerung wird dadurch erreicht, dass der Durchmesser des Bördelwerkzeugs – Tampon – um diesen Betrag vergrößert wird und somit der Körper an seinem Ende während des Bördelvorgangs aufgebördelt wird.

– 3.- In einigen Fällen werden Schlitze im Gehäuseflansch als Ergänzung zu den „einfachen“ Schlitzen verwendet. Diese Vertiefungen haben eine Tiefe von 1 bis 1,5 mm und ein abgerundetes Profil. Sie sind radial angeordnet. Sie werden im Flanschvorgang ausgeführt, indem das Flanschpad entsprechend modifiziert wird. Ihre Anzahl muss sich immer von der der „einfachen“ unterscheiden, so dass sie beim Aufsetzen des Deckels auf den Behälter nie übereinstimmen. Diese Lösung kann die in Nr. 2 vorgeschlagene ersetzen, da sie den gleichen Effekt erzielt, dass die Passung zwischen Deckel und Gehäuse nicht luftdicht ist.

0 Comments