Bei den traditionellen Ein-Kilogramm-Behältern mit dem Durchmesser 99 hat der Druck, die Kosten zu senken, im Laufe der Zeit dazu geführt, dass die Profile der Deckel und Böden verändert wurden, um deren Leistung zu verbessern und gleichzeitig den Materialverbrauch zu senken.

HINTERGRUND

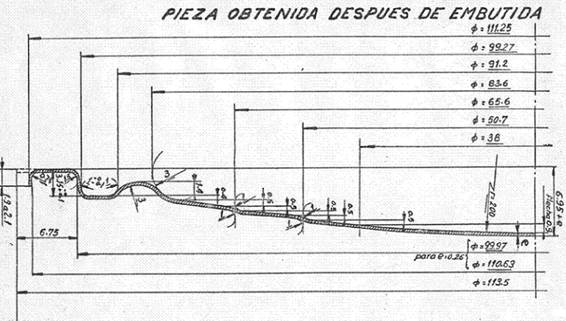

Seit sehr langer Zeit wurde – und wird immer noch – für Einmachgläser mit dem Durchmesser 99 verwendet, insbesondere für das traditionelle Ein-Kilogramm-Glas, ein sehr klassischer Boden, dessen Konfiguration in Abbildung Nr. 1 dargestellt ist. Die Zeichnung zeigt eigentlich den alten 100er Durchmesser, der in ganz Europa üblich war, bevor das amerikanische 99er Format genormt wurde. Das Bild zeigt das erhaltene Stück nach dem Stopfen und vor dem Crimpen. Die Abmessungen sind die des Fertigungswerkzeugs.

Abbildung 1

Das Profil dieses Bodens umfasst zusammen mit einer umlaufenden Sicke und nahe der Wand des Tanks zwei konzentrische Ausdehnungsplatten und eine zentrale Ausdehnungsplatte mit einer leicht konkaven Form.

Dieser Hintergrund, der auf eine mehr als 80-jährige Geschichte zurückblicken kann und in ganz Europa verwendet wird, hat sich als vollkommen zufriedenstellend erwiesen, solange die dafür verwendete Weißblechdicke ausreichend stark war (ca. 0,25 bis 0,28 mm.). Seine Härte orientierte sich an der traditionellen T3-Temperierung.

Diese hohen Dicken wurden schon vor einigen Jahrzehnten unerschwinglich, da es notwendig wurde, den Materialverbrauch zu reduzieren, als der Wettbewerb in diesem Sektor zunahm. Der Kostenrückgang veranlasste die Suche nach neuen Alternativen. Zunächst wurde die Dicke bei gleichem Profil reduziert und die daraus resultierende Verringerung der Druckfestigkeit durch eine Erhöhung der verwendeten Abschreckung kompensiert, aber es stellte sich bald heraus, dass das Verhalten des Profils während des Autoklavierprozesses nicht immer zufriedenstellend war.

Bei der Verarbeitung einiger kompakter Produkte, wie z. B. Spinat, kehrte das untere Profil nach der Biegung nach außen aufgrund der Wirkung des Innendrucks auch nach dem Abkühlen nicht korrekt in seine ursprüngliche Form zurück, obwohl ein gutes Restvakuum vorhanden war. Das Weißblech war dauerhaft verformt und am Boden befand sich ein „Raneo“, was der Kundschaft große Probleme bereitete.

Außerdem veränderte sich bei einigen Prozessen der Boden während des Autoklavierens plötzlich von einer konkaven zu einer konvexen Form und umgekehrt. In bestimmten Fällen, vor allem bei unzureichender Fülltemperatur, kehrten die Böden ohne manuelle Bedienung nicht in ihr Ausgangsprofil zurück, was ein gravierender Nachteil war.

Aus diesen verschiedenen Gründen waren die Hersteller von Behältern gezwungen, für Standardböden mit einem Durchmesser von 99 (oder 100) mm eine ausreichende Dicke des Weißblechs zu verwenden, um dauerhafte Faltungen des Profils zu vermeiden, obwohl die Dicke in der Regel zu stark war, um das Auftreten von „Spitzen“ während eines Prozesses unter normalen Bedingungen zu vermeiden.

Mit anderen Worten, es war möglich, die Dicke der Böden mit Durchmesser 99 (oder 100) zwischen 0,01 und 0,03 mm zu reduzieren, ohne das Risiko von Spikes, aber es war nicht möglich, dies mit dem verwendeten Profil zu tun.

NEUER FONDS

In den „siebziger Jahren“ des letzten Jahrhunderts erschien eine Generation von Bodenprofilen, bei denen die Dicke sinnvoll reduziert wurde und die die oben genannten Probleme lösten.

Nach einer Reihe von Versuchen, die mehr oder weniger erfolgreich waren, entwickelte sich ein neues Konzept des Profils, bei dem die zentralen Paneele mit Stufen verschwanden und durch asymmetrische Sicken ersetzt wurden, die alle fast auf der gleichen Ebene lagen. Dieser zentrale Bereich des Bodens ist speziell so gestaltet, dass er eine große Flexibilität gegenüber Verformungen bietet, was einen großen Vorteil darstellt.

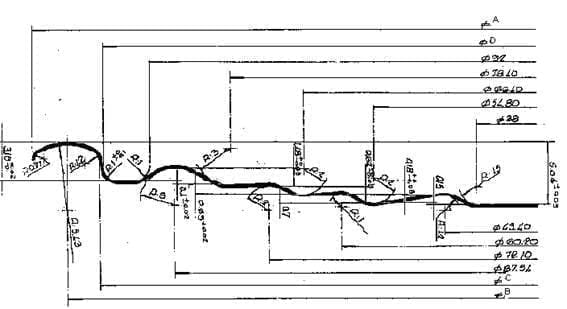

Abbildung Nr. 2 zeigt dieses Profil, das aus einer peripheren Sicke, die asymmetrisch sein kann oder nicht, mit einer bestimmten Tiefe und einer zentralen Platte mit drei asymmetrischen niedrigen Sicken besteht. Die Zeichnung zeigt das Stück nach dem Stopfen und vor dem Crimpen. Die angegebenen Abmessungen sind die der Matrize. Die mit Großbuchstaben gekennzeichneten Maße beziehen sich auf den Standarddurchmesser des Behälters.

Abbildung 2

Die Anwendungstests dieses neuen Fonds zeigten die folgenden Effekte:

– Zum einen die sehr allmähliche Verformung unter dem Innendruck des Behälters, während des Prozesses. Der Hintergrund rastet nicht plötzlich ein, wie bei früher verwendeten Hintergründen.

– Andererseits ergibt sich durch diese allmähliche Verformung eine allmähliche Vergrößerung des Innenvolumens des Behälters, wenn die Temperatur allmählich ansteigt.

– Sobald der Behälter bei sinkender Temperatur abkühlt und damit der Innendruck abnimmt, kommt es außerdem zu einer allmählichen Rückkehr vom konvexen Profil zur ursprünglichen konkaven Form.

– Nach dem Prozess kehrt der Boden korrekt in sein ursprüngliches Profil zurück, wenn wir Weißblech mit höherer Härte wie T 4 oder Typ DR verwenden. Das Ergebnis ist das gleiche, wenn es als TFS-Material verwendet wird.

– Die Ergebnisse erlaubten eine deutliche Reduzierung der Nenndicke um mindestens 0,02 mm. In manchen Fällen höher.

Diese neue Generation von Profilen hat sich allmählich durchgesetzt, angefangen in Frankreich, dem Land, in dem sie entwickelt wurde. Heute ist die Verwendung in Fertiggerichten, Hülsenfrüchten und festen oder pastösen Produkten mit hohem Ausdehnungskoeffizienten weit verbreitet, obwohl in Amerika das alte Profil, das in Abbildung 1 dargestellt ist, immer noch häufig verwendet wird.

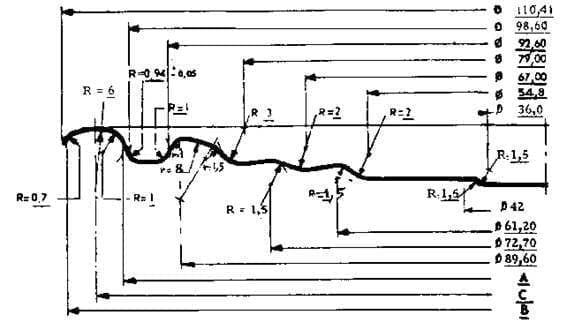

Abbildung Nr. 3 zeigt ein ähnliches Profil wie Nr. 2, jedoch mit verbesserter Flexibilität, basierend auf einer asymmetrischen peripheren Sicke.

Abbildung 3

Diese Profiltypen wurden auch auf andere, insbesondere größere Durchmesser angewandt.

0 Comments