ZUSAMMENFASSUNG

Beschreibung der Konstruktion und Dimensionierung eines Kopfes für eine Ausklink – Ausklinkmaschine durch Routinen.

EINLEITUNG

Die älteste Art, die Enden eines runden Behälterkörpers zu reduzieren, ist der Tampon. Dieses Verfahren haben wir bereits im allgemeinen Artikel zum Ausklinken behandelt:

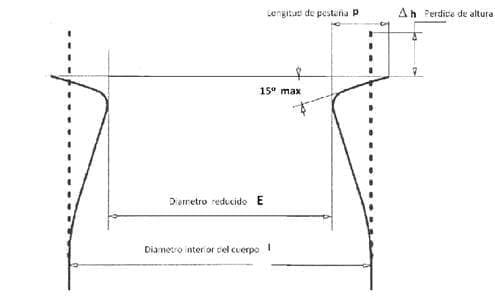

Dies ist nicht der einzige Weg, es ist auch möglich, diese Ausklinkung durch ein anderes Verfahren herzustellen. Sie besteht darin, dass außen, am Ende des Körpers, eine Rolle mit einem speziellen Profil angebracht wird, die das Metall nach innen verformt und auf einen Kopf klappt. Bei diesem Verfahren erfolgt die Durchmesserreduzierung der Behältermündung gleichzeitig mit dem Aufklappen des Randes für den anschließenden Verschluss. Siehe Abbildung Nr. 1. In der oben erwähnten Arbeit „Gekerbte Behälter“ haben wir uns bereits kurz mit dieser Art des Ausklinkens befasst, jetzt werden wir es aus der Sicht der Konstruktion ihrer Werkzeuge tun.

Abbildung Nr. 1: Gekerbte und rollgeflanschte Verpackung

Die Schieberolle ist an einem Schwingarm montiert, der sich bei jedem Zyklus dem auszuklinkenden Behälterkörper nähert und um seine Achse dreht.

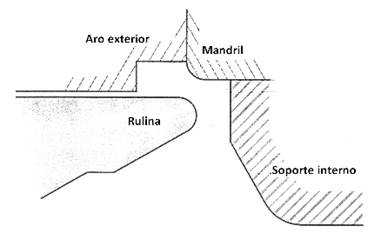

Der Kopf setzt sich aus folgenden Teilen zusammen:

– Ein Außenring mit einer Stufe auf der Innenseite, der die Länge des Flansches begrenzt, indem er auf dieser Stufe den gleichen Anschlag macht.

– Ein Zentrierdorn, auf den das Ende des Behälters zu Beginn des Zyklus passt.

– Eine innere Stütze in Form eines Kegelstumpfes, deren Seitenfläche den reduzierten Durchmesser (R) des Behälters begrenzt und auf der das von der Rolle geschobene Material aufliegt.

Siehe Abbildung Nr. 2

Bild Nr. 2: Schematische Darstellung des Ausklink- und Bördelkopfes mittels Walze

ANWENDUNGEN

Die am weitesten verbreitete Anwendung ist die Herstellung von Getränkebehältern, den beliebten „zweiteiligen“ Behältern. Nur ein Ende muss ausgeklinkt und gebördelt werden. Egal, ob sie aus Weißblech oder Aluminium gefertigt sind, es ist möglich, diese Technik anzuwenden. Das Gerät, das den Vorgang durchführt, arbeitet mit dem Behälter in einer vertikalen Position.

Es wird auch bei der Konstruktion von Aerosolbehältern „dreiteilig“ verwendet, in diesem Fall an beiden Enden, was die Möglichkeit eröffnet, dass jeder von ihnen einen anderen Durchmesser hat. Hier ist es normal, dass diese Maschinen mit den Behältern in horizontaler Lage arbeiten.

KALKULATION

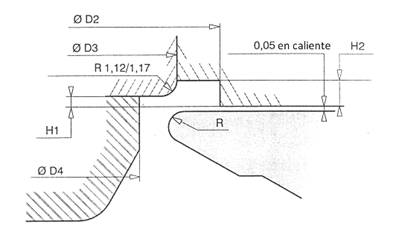

Die Hauptabmessungen, die einen Bördelkopf definieren, sind in Zeichnung Nr. 3 dargestellt. Die Werte, mit denen sie definiert werden können, sind:

Rulina der Bildung:

Der Arbeitsradius R dieser Rolle kann wie folgt sein:

– Für Behälter mit Flansch 2,45 und Nennweite < von 83 . R = 1 mm

– Für Behälter mit Flansch 2,70 und Nennweite > von 83. R = 1,4 mm

Überschrift:

– Äußerer Ring:

o Durchmesser der Begrenzungsstufe D2:

- D2 = Nennkerbdurchmesser des Behälters (E)+ 2 mal die Flanschlänge (p). (Siehe Abbildung Nr. 1)

o Höhe der Stufe H2:

- H2 = 0,25 mm für Behälter mit Nenndurchmesser < von 83 mm

- H2 = 0,40 mm für Behälter-Nenndurchmesser

>

83 mm

– Zentrierdorn:

o Außendurchmesser des Dorns D3:

- D3 = Innendurchmesser des Behälterkörpers (I) + 0,08 mm

o Höhenunterschied zwischen Gewindedorn und Außenring H1:

- H1 = 0,10 mm für Behälter-Nenndurchmesser < von 83 mm

- H1 = 0,20 mm für Behälter-Nenndurchmesser

>

83 mm

Bild Nr. 3: Grundabmessungen eines Rollenklemmkopfes

– Interne Unterstützung:

o Außendurchmesser D4:

- D4 = Nenn-Kerbdurchmesser des Behälters – 0,10 mm

Die restlichen Maßnahmen ergeben sich aus der Dimensionierung der Maschine und dem guten Geschmack des Konstrukteurs.

0 Comments