die Bedeutung der folgenden Spezifikationen: Karosseriebauer Oberwand VS Dosenhalsformverfahren

Wir haben diesen Artikel begonnen, um kurz zu zeigen, was in einem Dosenherstellungsprozess passieren kann, wenn wir Abweichungen zulassen oder uns nicht an die festgelegten Prozessspezifikationen halten.

Jeder Prozess setzt sich aus Rohstoffen, Ausrüstung und Qualitätskontrollen zusammen. Die Kontrolle über all dies garantiert ein hervorragendes Endprodukt.

Im Streben nach Wettbewerbsfähigkeit ist es heute normal, Anpassungen an Rohstoffen, Prozessen und Prozessspezifikationen mit dem Ziel der operativen Exzellenz vorzunehmen. Wir können dies tun, ohne das Endprodukt zu beeinflussen.

Es ist sehr wichtig zu beachten, dass wir bei Änderungen an dieser Kette die entsprechenden Anpassungen vornehmen müssen, um die Kundenspezifikationen zu erfüllen.

Sobald die Prozessparameter definiert sind, müssen wir sie effektiv verfolgen und steuern.

Wir erläutern, wie die Topwall-Variable den Dosenhalsformungsprozess direkt beeinflussen kann.

Bevor wir Topwall bekommen, haben wir einige Prozesse davor und einige andere Prozesse mit Variablen zu steuern. Im Folgenden werden einige Beispiele in der Reihenfolge beschrieben:

- Metallspule (Bedingungen, Dicke, Nachschmiermittel).

- Flake-Presse (Spulenschmierung, Luft- und Vakuumdruck, allgemeine Geräteausrichtung, Werkzeugzustand).

- Dekorateure (Garantie für 100 % Deckung des Außenlacks, Lackschicht innerhalb der Spezifikation, kontrollierte Lackviskosität, allgemeine Sauberkeit der Geräte).

- Innenspray (Garantie für 100 % Lackabdeckung im Inneren, Lackschicht im Inneren des angegebenen, allgemeine Reinigung des Geräts).

- Einschnürung (Stellen Sie sicher, dass das Halswachs zu 100 % aufgetragen wird und die Luft- und Vakuumdrücke innerhalb der spezifizierten Bedingungen liegen).

Wir gehen davon aus, dass wir die volle Kontrolle über diese Variablen haben, so dass wir speziell über Topwall und seine Auswirkungen sprechen können.

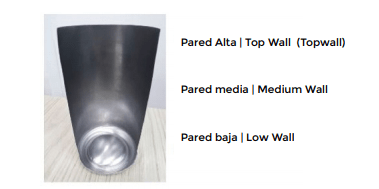

Die Deckwand ist eine der Variablen, die wir im Dosenformungsprozess kontrollieren und durchläuft die BodyMaker-Anlage.

Dies ist die letzte Stufe des Bügelns, in der wir den hochwandigen Bereich haben, den Bereich, in dem der Dosenhals geformt wird.

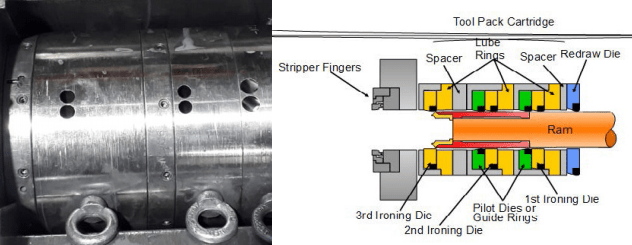

Nachfolgend finden Sie die Abbildung des Werkzeugpakets, der jeweiligen Matrizenhalter und der Distanzstücke.

Die Reihenfolge der Werkzeugbestückung ist Redraw (Zeichnung), First, Second und Thirddie.

In vielen Unternehmen wird die zweite Matrize als „Midle Die“ und die dritte Matrize als „End Die“ bezeichnet. Wichtig ist, dass jeder seinen prozentualen Anteil an Reduktion beim Bügeln hat.

Theoretische Reduktion in % Theoretische Reduktion: : 3. Matrize 38 bis 40% – 2. Matrize und 1.

Der Stempel fährt vor und erreicht die Flocke, die zu einer Dose geformt wird, und reduziert ihren Durchmesser im Nachziehvorgang, ohne ihre Dicke zu verändern.

Es durchläuft die Sequenz des Bügelns des Metalls auf den 3 Matrizen, wo die Dicke progressiv verteilt wird, bis die Höhe der Dose erreicht ist.

Schließlich berührt der Stempel den Dom, der in Verbindung mit dem Nasenkonus den Boden der Dose bildet. Hier haben wir die glatte Dose ohne Trimmer.

Nach dem Trimmervorgang haben wir eine glatte Dose in ihrer Standardhöhe.

Unter Berücksichtigung der Maßprüfungen der Wand, die wir an einer glatten Dose durchführen, haben wir:

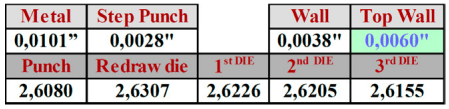

Um Werte für die Wandstärke zu erhalten, nehmen Sie als theoretisches Beispiel diese Progressionstabelle unten mit Metallspezifikationen, Stanzschritt und BodyMaker Tooling Progression. Denken Sie daran, dass jede Anlage ihre eigene Werkzeugfortschrittstabelle hat.

Die Topwall der Dose muss in Abhängigkeit von den Einschnürwerkzeugen eingestellt werden.

Wenn wir dieser Spezifikation von Metall, Stempelsteigung und Werkzeugprogression folgen, ergibt sich eine 0,0060″ Topwall. (Beispiel)

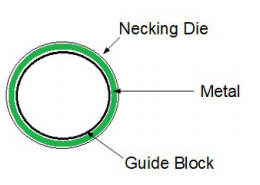

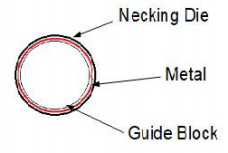

Theoretisch bedeutet dies, dass wir in unseren Einschnürwerkzeugen einen Spalt zwischen den Werkzeugen einrichten sollten, der diese Dicke der oberen Wandung aufnimmt.

Die Hersteller von Necking-Ausrüstungen sind in der Regel Werkzeuglieferanten und liefern den Werkzeugsatz (Necking-Matrize und Führungsblock) nach den Angaben des Unternehmens aus dem Engineering-Bereich, unter Beachtung dieser Spalte und mit den jeweiligen für die Formgebung des Dosenhalses festgelegten Verläufen.

Bei einem Durchschnittswert von 0,0060″ kann das Einschnürwerkzeug eine Abweichung von 0,0004″ der oberen Wand ohne größere Probleme verkraften, da diese Abweichung vom Umformprozess herrührt.

In diesem Fall hätten wir eine Spezifikation von 0,0058 „min. 0,0060 „Med. 0,0062“ Max.

Indem wir sicherstellen, dass die Dosen innerhalb dieses Bereichs laufen, haben wir einen kontrollierten Halsprozess.

Dies ist jedoch nicht immer der Fall. Stellen Sie sich vor, es gibt Abweichungen außerhalb dieser Spezifikationsgrenzen.

BEISPIEL 01

Nehmen wir eine Dose mit der Topwall und variieren das Maß 0,0058 „Min und 0,0065 „Max.

In diesem Fall haben wir eine hohe Schwankungsbreite von 0,0007″, die den oberen Grenzwert von 0,0062″ überschreitet, und einen Durchschnittswert von 0,0061″, der ebenfalls hoch ist.

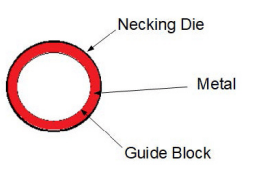

Beachten Sie in der obigen Abbildung, dass das Metall mit großer Störung in die Werkzeuge eintritt, da es außerhalb des Freiraumes zwischen den Werkzeugen liegt. Die dickeren Stellen werden beim Umformen verformt. Diese Art der Abweichung kann verursachen:

Das sind Fehlerarten, die den Betrieb der Maschine ermöglichen, aber mit geringer Verfügbarkeit.

Erhöht den Ausschuss an der Maschine durch Canning, erhöht die Stillstandszeit durch Aufbau und Werkzeugwechsel, dekonfiguriert den Arbeitsbereich durch die Frage der Ordnung und Sauberkeit.

Das Erkennen dieser Abweichungen und sofortiges Handeln macht den Prozess kontinuierlich.

BEISPIEL 2

Nehmen wir eine Dose mit den Maßen Topwall 0,0053 „Min und 0,0059 „Max.

In diesem Fall haben wir auch eine hohe Schwankungsbreite von 0,0006″, die die untere Grenze überschreitet, die jetzt bei 0,0058″ liegt, und einen Mittelwert von 0,0056″, sehr niedrig.

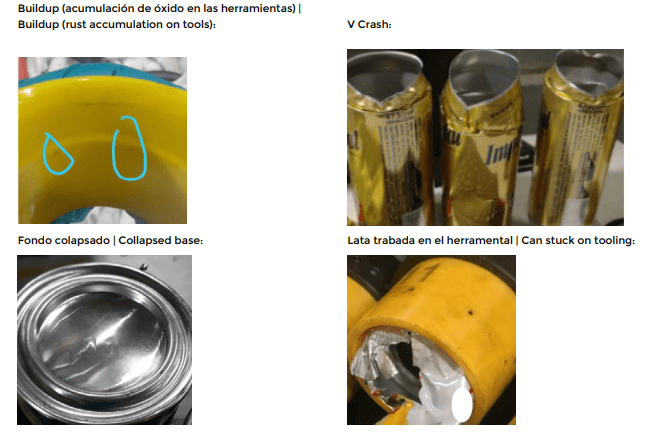

Beachten Sie in der obigen Abbildung, dass das Metall mit einer großen Abweichung und Spiel in die Werkzeuge eintritt, außerhalb des Spaltbereichs zwischen den Werkzeugen. Die Punkte mit geringerer Dicke werden zum Zeitpunkt der Umformung verformt. Diese Art der Abweichung kann verursachen:

Falten | Fältchen:

Das sind Fehlerarten, die zwar auch eine ordnungsgemäße Funktion der Maschine ermöglichen, aber die Ablehnung der prüfenden Maschine erhöht sich erschreckend und beeinträchtigt die Verfügbarkeit der Anlage. In den meisten Fällen verfügen diese Dosenprüfgeräte über Verriegelungen, die bei hohem Ausschuss die Geräte verlangsamen und manchmal sogar anhalten.

Die Halsformungsanlagen arbeiten im Allgemeinen mit hohen Geschwindigkeiten, von der ältesten bis zur neuesten, die Betriebsgeschwindigkeit variiert von 2000 bis 3400 Dosen pro Minute, aus diesen Gründen muss die Kontrolle der Prozesskette diszipliniert und routinemäßig erfüllt werden, da jede Abweichung schädliche Auswirkungen auf die Anlage haben kann.

Wenn alle Prozesse unter Kontrolle sind, ist der Necking eine Anlage, die eine Verfügbarkeit von über 95 % Effizienz liefern kann.

0 Kommentare