Jährlich werden fast eine halbe Billion dieser Dosen produziert. Dies sind etwa 15.000 Dosen pro Sekunde.. Beginnen wir also damit, warum die Dose diese zylindrische Form hat, warum hat sie diese Form?

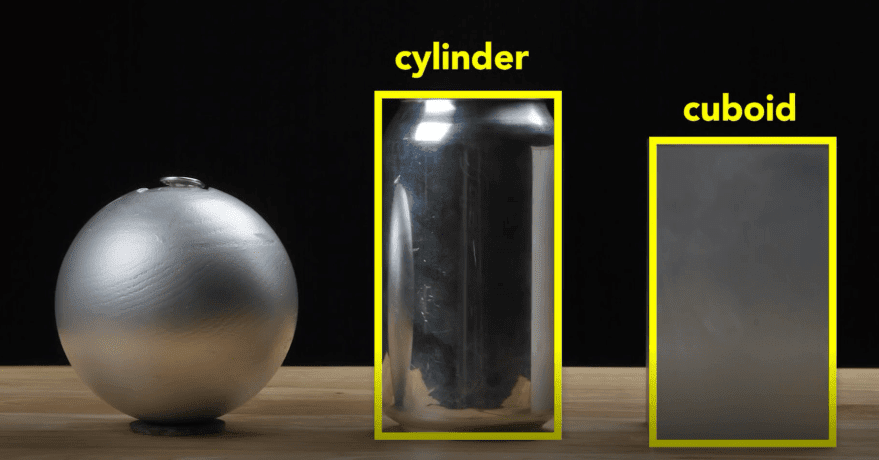

Ein Ingenieur würde gerne eine kugelförmige Dose herstellen, die die kleinste Oberfläche für ein gegebenes Volumen hat und daher die geringste Menge an Material verbraucht und auch keine Ecken hat, so dass sie keine Schwachstellen hat, da der Druck in der Dose die Wände gleichmäßig belastet, aber es ist keine praktische Herstellung und wird auch auf dem Tisch rollen, als allgemeine Regel packen wir so viel wie möglich und in diesem Fall werden nur 74 Prozent des Gesamtvolumens vom Produkt aufgenommen. Die anderen 26 % sind leerer Raum, der nicht im Transport oder in einem Schaufenster genutzt wird.

Ein Ingenieur könnte dieses Problem verkaufen, indem er einen Quader herstellt. Es kann auf einem Tisch sitzen, aber es ist unangenehm zu halten und unangenehm zu trinken, da es einfacher ist, diese Dose herzustellen, aber diese Kanten sind Schwachstellen und erfordern sehr dicke Wände, so dass der Quader die Kugel in der Packeffizienz übertrifft, da es keinen verschwendeten Raum gibt, wenn auch auf Kosten der Verwendung von mehr Dicke in der Dose, um das gleiche Volumen wie die Kugel zu enthalten. Um eine Dose zu erstellen, verwenden die Ingenieure einen Zylinder, der Elemente beider Formen hat, von oben ist er wie eine Kugel und von einer Seite ist er wie ein Quader, ein Zylinder hat einen maximalen Packungsfaktor von 91%, er ist nicht so gut wie der Quader, aber er ist besser als die Kugel, aber am wichtigsten ist, dass Zylinder mit hoher Geschwindigkeit hergestellt werden können.

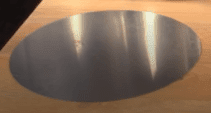

Die Dose beginnt als diese Scheibe, die „Körper“genannt wird , gestanzt aus einem Aluminiumblech mit einer Dicke von etwa drei Zehntel Millimetern.

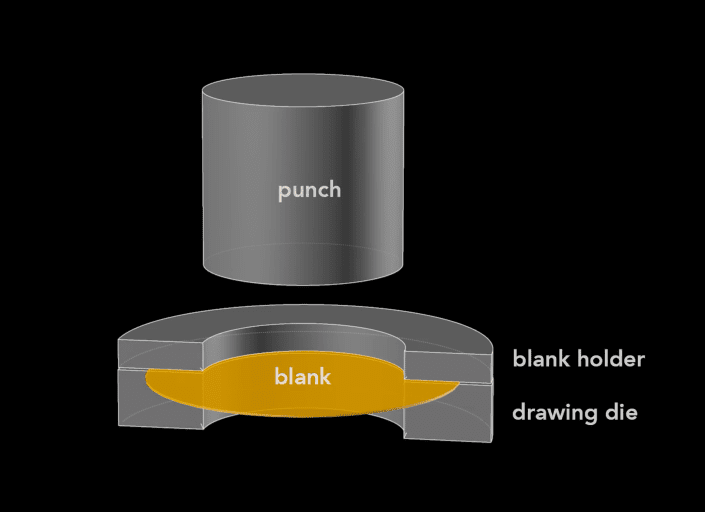

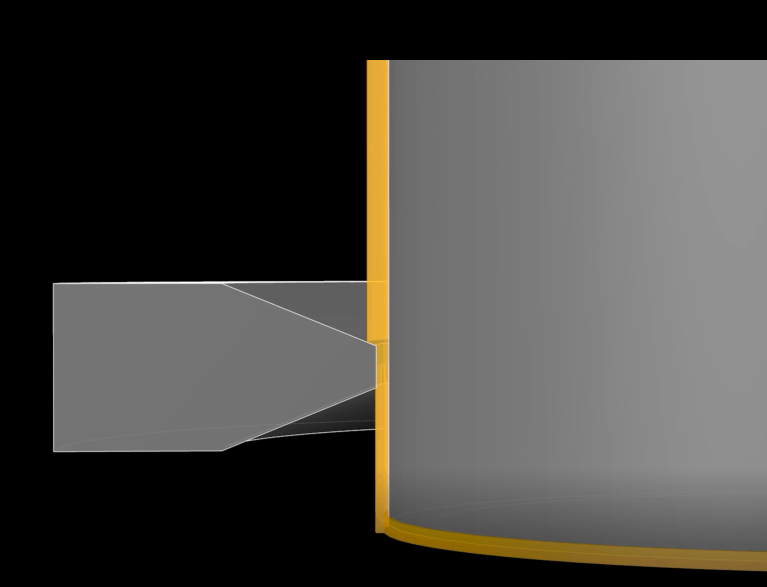

Der erste Schritt beginnt mit einer Tiefziehmatrize, in die der Aluminiumkörper eingelegt wird und auf die dann ein Klemmring aufgesetzt wird.

Schauen wir uns einen Ausschnitt der Matrize an. Ein zylindrischer Stempel drückt auf den Körper und formt die Kontur. Dieser Vorgang wird als „Tiefziehen“ bezeichnet. Diese Skizze hat einen Durchmesser von ca. 88 mm und ist damit größer als die endgültige Dose, so dass sie neu geprägt wird.

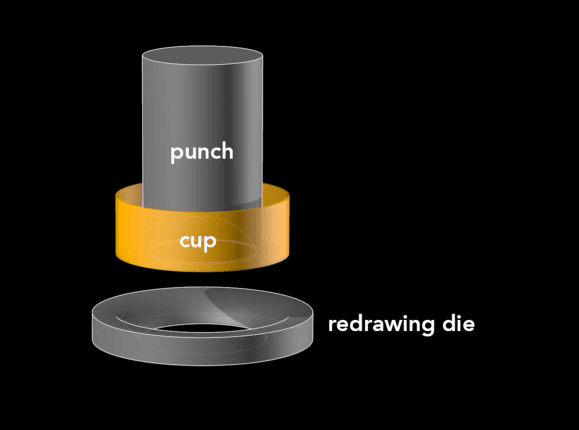

Dieser Prozess beginnt mit dieser Skizze und verwendet einen anderen zylindrischen Stempel und ein anderes Zeichensystem. Der Stempel drückt den Rohling durch die Ziehmatrize und verwandelt ihn in einen Rohling mit engerem und höherem Durchmesser. Dieser nachgezogene Rohling hat nun den endgültigen Durchmesser der Dose (65 mm), ist aber immer noch nicht hoch genug. Ein Stempel schiebt diese Skizze durch das Zeichenwerkzeug des Karosseriebauers. Der Umriss behält den gleichen Durchmesser, wird aber höher und die Wände dünner.

Wenn Sie sich diesen Vorgang genau ansehen, sehen Sie die anfänglich dicke Wand und nach der Dehnung ist die Wand dünner. Die Dehnung erfolgt in drei Stufen, wobei jede Stufe die Wände dünner und die Dose höher macht.

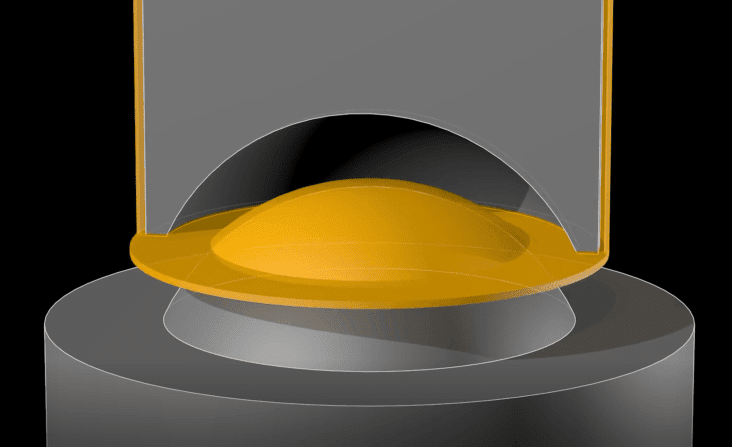

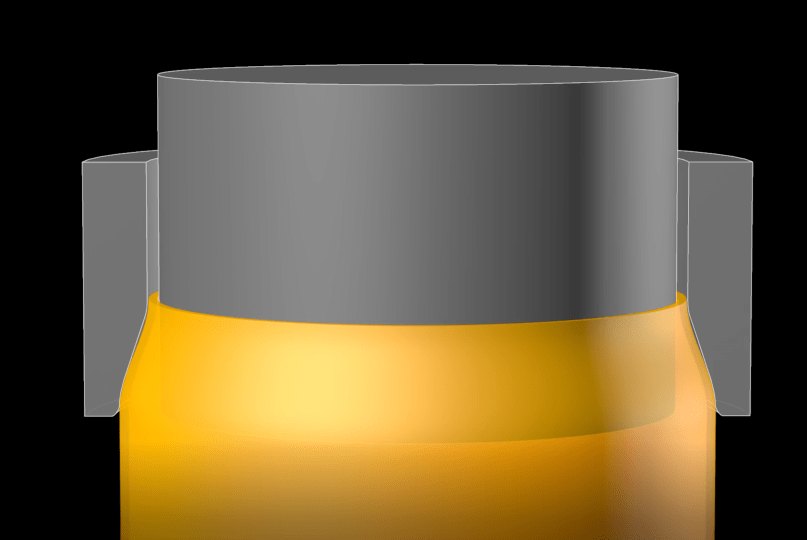

Nach dem Dehnen der Skizze bildet sich unten die Kuppel. Dazu ist ein konvexes Domwerkzeug und ein Stempel mit einer entsprechenden konkaven Kerbe erforderlich.

Wenn der Stempel die Dose auf das Domwerkzeug drückt, wird der Boden der Dose zu einer Kuppel. Diese Kuppel reduziert die Metallmenge, die zur Herstellung der Dose benötigt wird. Der Boden der Kuppel verbraucht weniger Material, als wenn er flach wäre.

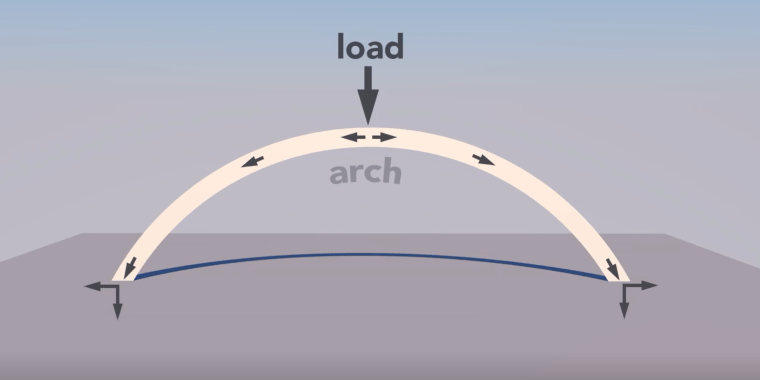

Eine Kuppel ist ein Kreisbogen, der sich um seinen Mittelpunkt dreht. Die Krümmung des Bogens verteilt einen Teil der vertikalen Belastung in horizontale Kräfte, wodurch eine Kuppel einem größeren Druck standhalten kann als ein flacher Träger. Auf der Kuppel können Sie zwei große Zahlen erkennen.

Diese geprägten Zahlen sind auf dem Domwerkzeug eingraviert.

Die erste Zahl steht für die Produktionslinie in der Fabrik und die zweite Zahl für die Nummer des Bodymakers: Der Bodymaker ist die Maschine, die die Prozesse des Umziehens, Streckens und Kuppelns durchführt. Diese Zahlen helfen bei der Lösung von Produktionsproblemen, da die Herstellung einer Dose mit sehr hoher Geschwindigkeit erfolgt: Diese letzten drei Schritte, Ziehen, Strecken und Bändigen, erfolgen alle in einem kontinuierlichen Durchgang und in nur einer Siebtelsekunde. Der Stempel bewegt sich mit einer maximalen Geschwindigkeit von 11 Metern pro Sekunde und erfährt eine maximale Beschleunigung von 45 Gs. Dieser Prozess läuft kontinuierlich für 6 Monate oder etwa 100 Millionen Zyklen, bevor die Maschine gewartet werden muss.

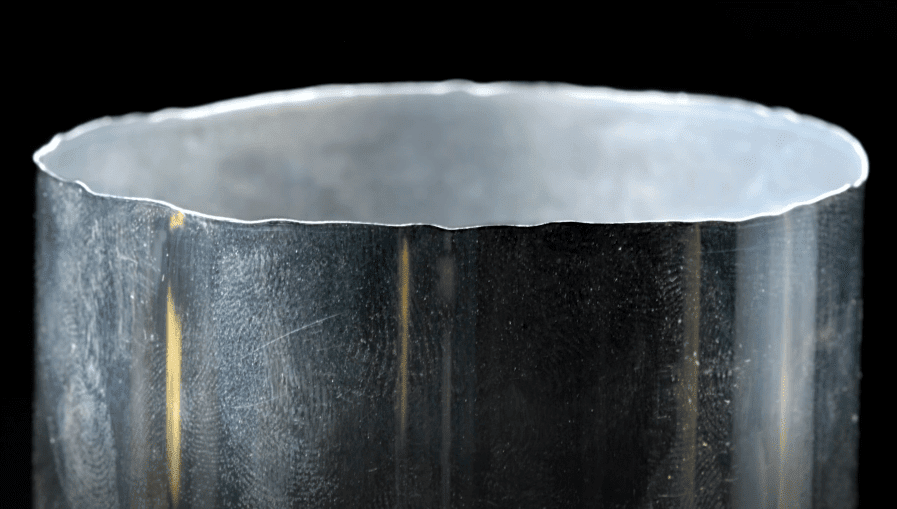

Wenn Sie nun die Oberseite des Dosenkörpers genau betrachten, sehen Sie, dass die Kanten wellig und ungleichmäßig sind. Diese Unregelmäßigkeiten entstehen bei der Formgebung. Um eine schöne gleichmäßige Kante zu erhalten, schneiden Sie etwa 6 mm von der Oberseite ab. Mit einem ebenen Deckel können Sie nun die Dose verschließen.

Doch bevor das Gehäuse produziert wird, wird die Außenseite mit einem bunten Design bedruckt; der Fachbegriff in der Branche lautet „Dekoration“. Auch das Innere bekommt eine Behandlung: Ein aufgesprühter Epoxidlack trennt den Inhalt der Dose von ihren Aluminiumwänden. Dadurch wird verhindert, dass das Getränk einen metallischen Geschmack annimmt und dass die Säuren im Getränk das Aluminium auflösen.

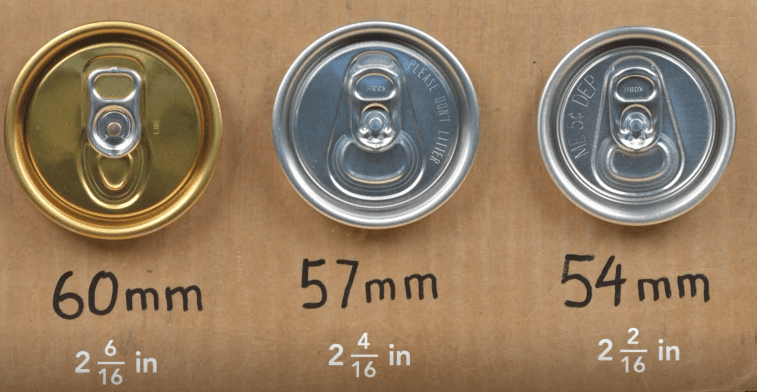

Im nächsten Schritt wird der Hals der Dose geformt, das so genannte Necking, das ist der Teil des Dosenkörpers, der sich nach innen verjüngt. Dieses„Necking“ erfordert elf Stufen.

Die Umformung beginnt mit einer geradwandigen Dose, der Deckel wird leicht nach innen gezogen und dann wird dies mehrmals an der Dosenwand wiederholt, bis der endgültige Durchmesser erreicht ist, Die Änderung der Halsgröße in jeder Stufe ist so subtil, dass Sie den Unterschied zwischen einer Stufe und der nächsten kaum bemerken. Jede dieser Stufen funktioniert, indem eine innere Matrize in den Dosenkörper eingeführt und dann eine Matrize um die Außenseite herumgeschoben wird. Das Einschnürungswerkzeug wird entfernt und die Dose geht zur nächsten Stufe.

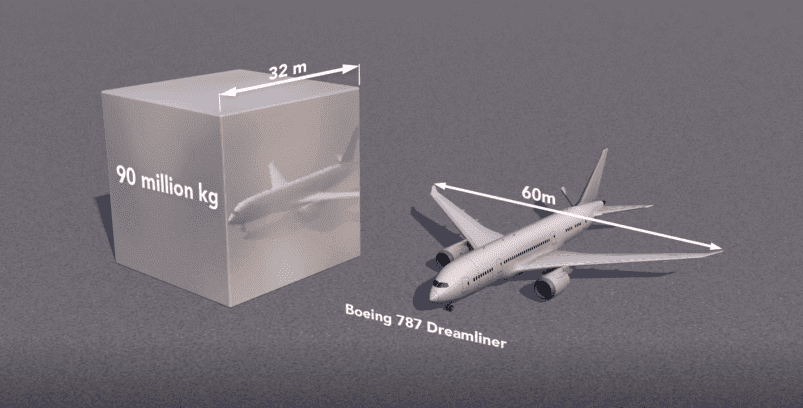

Seit den 1960er Jahren wurde der Durchmesser der Dosendeckel um 6 mm reduziert.Dies scheint eine kleine Menge zu sein, aber die Aluminiumdosenindustrie produziert mehr als 100 Milliarden Dosen pro Jahr, so dass eine Reduzierung von 6 mm mindestens 90 Millionen Kilogramm Aluminium pro Jahr einspart. Diese Menge würde einen massiven Würfel aus Aluminium mit einer Seitenlänge von 32 Metern bilden. Vergleichen Sie das mit einem 787-Flugzeug mit einer Flügelspannweite von 60 Metern.

Nachdem die Einschnürung geformt wurde, hat das Oberteil einen Flansch, der

Flansch,

Die doppelte Verriegelung, d.h. sie verbreitert sich leicht und ermöglicht die Befestigung des Deckels am Korpus, was uns zum nächsten genialen Designmerkmal bringt:

das Doppelschloss.

Bei alten Stahldosen wurden sie an den Enden verschweißt oder verlötet. Dadurch wurde oft der Inhalt der Dose verunreinigt. Im Gegensatz dazu verwenden die heutigen Dosen einen luftdichten „Doppelverschluss„, der ebenfalls sehr schnell ist.

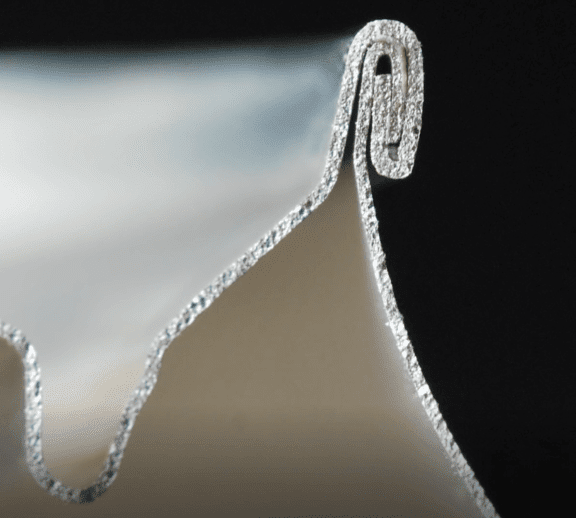

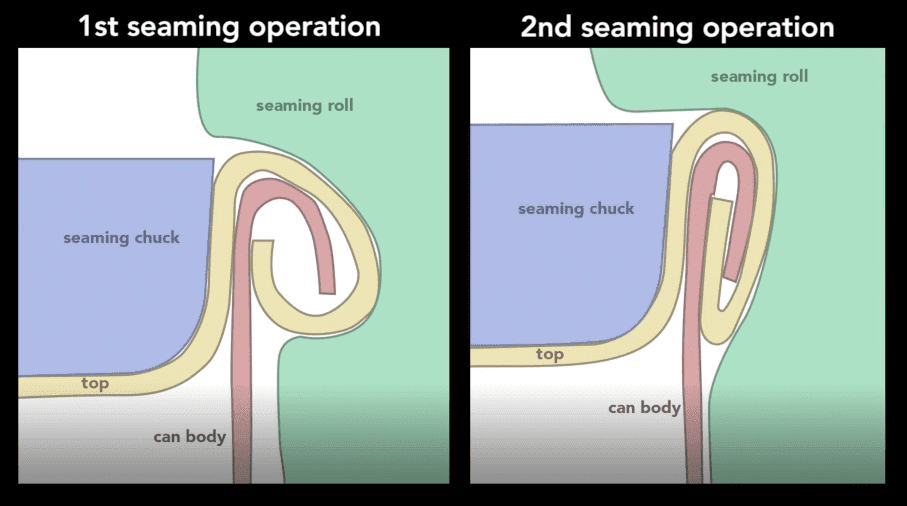

Diese Dose ist in der Mitte durchgeschnitten, so dass Sie den Querschnitt der Doppeldichtung sehen können. Um diesen Verschluss zu erzeugen, verwendet eine Maschine zwei grundlegende Operationen. Im ersten Arbeitsgang wird der Flansch des Deckels über den Flansch der Dose gebogen und im zweiten Arbeitsgang wird das Metall gepresst, um einen luftdichten Verschluss zu bilden.

Obwohl die Vorgänge selbst einfach sind, erfordern sie hohe Präzision. Teile, die um einen kleinen Bruchteil eines Millimeters falsch ausgerichtet sind, führen zum Ausfall der Doppeldichtung. Zusätzlich zur Befestigung des Deckels und des Dosenkörpers sorgt eine Dichtungsmasse dafür, dass kein Gas durch die Doppeldichtung entweicht. Die Masse wird als Flüssigkeit aufgetragen und härtet dann aus, um eine Fuge zu bilden.

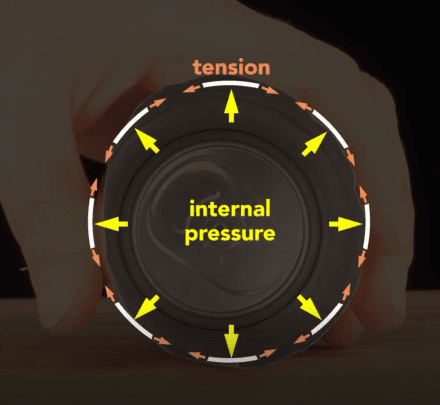

Die Deckel werden sofort nach dem Befüllen der Dosen aufgesetzt, wodurch die Gase im Inneren der Dose eingeschlossen werden und ein Druck von ca. 30 psi oder dem 2-fachen Atmosphärendruck entsteht. Bei Limonade erzeugt Kohlendioxid den Druck, bei kohlensäurefreien Getränken, wie z. B. Säften, wird Stickstoff zugesetzt.

Warum steht eine Getränkedosealso unter Druck?

Denn durch den Innendruck entsteht trotz der dünnen Wände eine starke Dose. Drücken Sie eine geschlossene, unter Druck stehende Dose zusammen; sie gibt kaum nach. Dann drücken Sie eine leere Dose aus; sie lässt sich leicht biegen. Die Dosenwände sind dünn – nur 75 Mikrometer dick – und schwach, aber der Innendruck einer versiegelten Dose drückt gleichmäßig nach außen und hält so die Wand unter Spannung. Diese Spannung ist der Schlüssel: Die dünne Wand wirkt wie eine Kette; bei Druck hat sie keine Festigkeit, aber bei Zug ist sie sehr stark. Der Innendruck verstärkt die Dosen, so dass sie sicher gestapelt werden können; eine unter Druck stehende Dose trägt problemlos das Gewicht eines durchschnittlichen menschlichen Erwachsenen. Es fügt auch genügend Festigkeit hinzu, so dass die Dose nicht die seitlichen Sicken benötigt, wie bei dieser drucklosen Stahl-Lebensmitteldose. Obwohl eine Dose anfänglich mit einem Druck von ca. 2 Atmosphären beaufschlagt wird, kann sie während ihrer Lebensdauer aufgrund erhöhter Temperaturen einem Innendruck von bis zu 4 Atmosphären ausgesetzt sein; daher ist die Dose so konstruiert, dass sie bis zu 6 Atmosphären oder 90 psi standhält, bevor die Kuppel oder der Deckel einknickt.

Warum befindet sich am Ende der Dose ein Ring? Scheint eine dumme Frage zu sein: Wie würden Sie ihn sonst öffnen? Ursprünglich waren die Dosen jedoch nicht mit Ringen versehen. Die ersten Stahldosen hießen Flat Tops, aus ziemlich offensichtlichen Gründen. Bohren Sie mit einem speziellen Öffner ein Loch zum Trinken und ein Loch zur Entlüftung. In den 1960er Jahren wurde der Ring erfunden, so dass ein Öffner nicht mehr benötigt wurde. Der Ring funktionierte so: Sie heben diesen Ring an, um die Dose zu entlüften und ziehen am Ring, um die Öffnung zu erzeugen. Einfach genug, aber jetzt ist diese Lasche lose. Die Dosen fordern Sie auf, „keinen Müll zu hinterlassen“, aber leider wurden diese Laschen auf den Boden geworfen, wo die scharfen Kanten der Laschen die nackten Füße von Schwimmern schneiden oder Wildtiere schädigen. Daraufhin reagierte die Getränkedosenindustrie mit der Erfindung des modernen Randes. Diese kleine Registerkarte erforderte eine ausgeklügelte Technik.

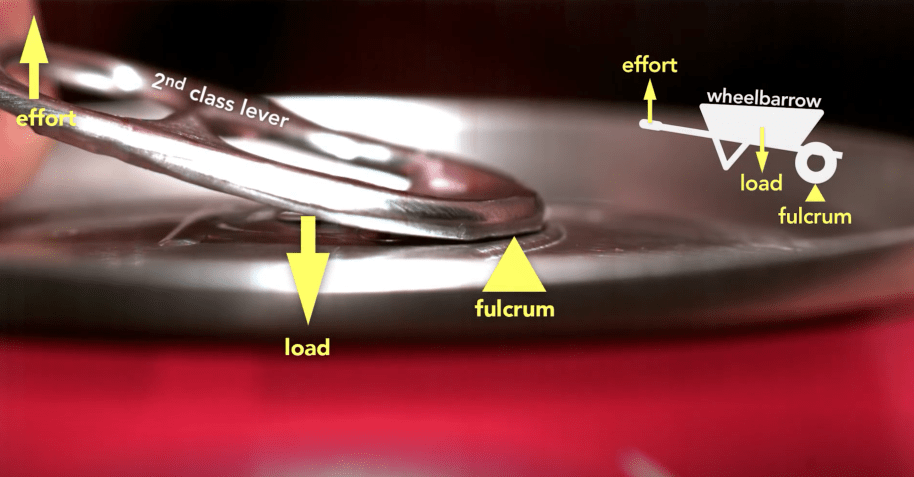

Der Ring beginnt als Hebel zweiter Klasse; das ist wie bei einer Schubkarre, denn die Spitze des Rings ist der Drehpunkt und der Niet ist die Last: die Spannung wird am Ende aufgebracht. Aber jetzt kommt der coole Teil: In dem Moment, in dem die Dose entlüftet wird, verwandelt sich die Lasche in einen erstklassigen Hebel, der wie eine Wippe funktioniert: Die Last liegt jetzt an der Spitze und der Drehpunkt ist die Niete. Sie können deutlich sehen, wie der Ring, wenn er als Wagen arbeitet, den Niet anhebt. Tatsächlich funktioniert diese clevere Konstruktion unter anderem deshalb, weil der Druck im Inneren der Dose dazu beiträgt, den Niet nach oben zu drücken, der wiederum auf die Außenkante des Deckels drückt, bis er die Dose entlüftet und der Flansch dann zu einem Kipphebel wird.

Von der Innenseite der Dose aus betrachtet, können Sie sehen, wie sich der Ring zunächst in der Nähe der Niete öffnet. Wenn Sie versuchen würden, das markierte Metallteil einfach in die Dose zu drücken, indem Sie den Ring als Hebel erster Klasse mit dem Niet als Drehpunkt verwenden, würden Sie gegen den Druck im Inneren der Dose ankämpfen: Der Ring wäre riesig und teuer.

Danke an Rexam für die Bereitstellung von Aluminiumdosen in verschiedenen Produktionsstufen.

Dank an Bill Hamman unter www.engineerguy.com

0 Kommentare