In der Vergangenheit lag die Geschwindigkeit des Dekorators zwischen 600 und 1300 Seiten pro Minute, und der durchschnittliche Etikettenwechsel dauerte zwischen 30 und 45 Minuten.

Da jedoch der Markt und die Nachfrage nach Dosen gestiegen sind, reichte die Produktionsgeschwindigkeit nicht aus, um Dosen mit einer geringeren Geschwindigkeit herzustellen, so dass der gesamte Prozess erneuert werden musste.

Früher hatten die Etiketten nur 4 Farben und das Design war nicht so kompliziert wie heute. In den frühen 1970er Jahren war das Etikettendesign minimal flexibel, zwischen 2 und 4 Farben bei 400 Seiten pro Minute. Dann, 1980, gab es eine große Veränderung, denn es war möglich, mehr als 4 Farben zu haben.

Es war möglich, bis zu 6 Farben und einen Siebdruck mit 85 Linien/Zoll zu verwenden. 1990 machte die Druckindustrie einen weiteren Schritt nach vorn, indem sie 6 und bis zu 8 Farben auf die Dose drucken ließ. In dieser Phase wurde das Design immer wichtiger, und ein Bild von fotografischer Qualität konnte mit höherer Geschwindigkeit auf eine Dose gedruckt werden. Ab dem Jahr 2000 wurde der 8-Farbendruck zum Standard mit vielen verschiedenen Designs und vielen verschiedenen Lackierungsmöglichkeiten auf dem Markt.

Jetzt gab es eine Innovation, die DPI-Technologie.

Diese neue Entwicklung ermöglicht jetzt mehr Zeilen pro Zoll, in den frühen siebziger Jahren waren es nur 85 Zeilen/Zoll, aber jetzt mit dieser neuen Technologie sind die Zeilen pro Zoll 200/Zoll. Diese 200/Zoll oder mehr erlauben es dem Dosenhersteller nun, mit dem kleinsten Vorderseitendruck mit einer 1-Punkt-Schrift (.0014″) im Raster zu drucken. Die größte Auswirkung für Dosenhersteller ist jedoch ein schnellerer Etikettenwechsel, eine höhere Geschwindigkeit bei komplizierten Etiketten und ein größeres Gewinnpotenzial.

—- Foto —-

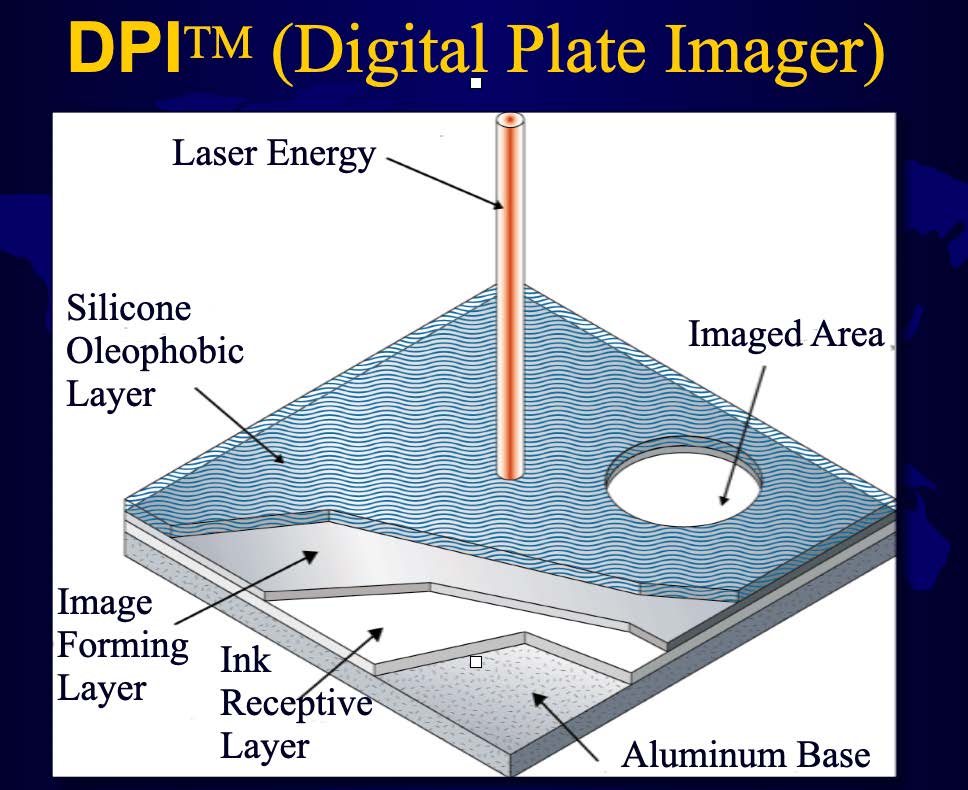

Außerdem konnten die Kosten für die Platte gesenkt werden, und es war nun möglich, die Platte just in time zu produzieren. Die Farbvorräte werden reduziert, die Lebensdauer von Drucktüchern und Walzen erhöht und der Druckdruck verringert. Das Prinzip der DPI ist die Fähigkeit der Druckplatte, Farbe in einem Bereich anzuziehen und in einem anderen abzuweisen. Tintenabweisende Oberfläche und tintenanziehende Oberfläche.

Laserenergie – Laserenergie

Abgebildeter Bereich – Área de la imagen

Oleophobe Siliconschicht – Oleophobe Siliconschicht

Bilderzeugungsebene – Bilderzeugungsebene

Tintenaufnehmende Schicht — Tintenaufnehmende Schicht

Sockel aus Aluminium – Sockel aus Aluminium

Der Einsatz von Hochleistungs-Halbleiterlaserdioden verdampft die bildgebende Schicht, löst das Silikon und legt die farbaufnehmende Oberfläche frei. Die Platte ist praktisch flach, nur wenige Mikrometer trennen die bildgebenden von den nicht bildgebenden Bereichen. Das Bild wird direkt vom Computer auf die Platte übertragen, wodurch viele Schritte, die zu Fehlern führen können, entfallen und die Anzahl der Wiederholungen reduziert wird.

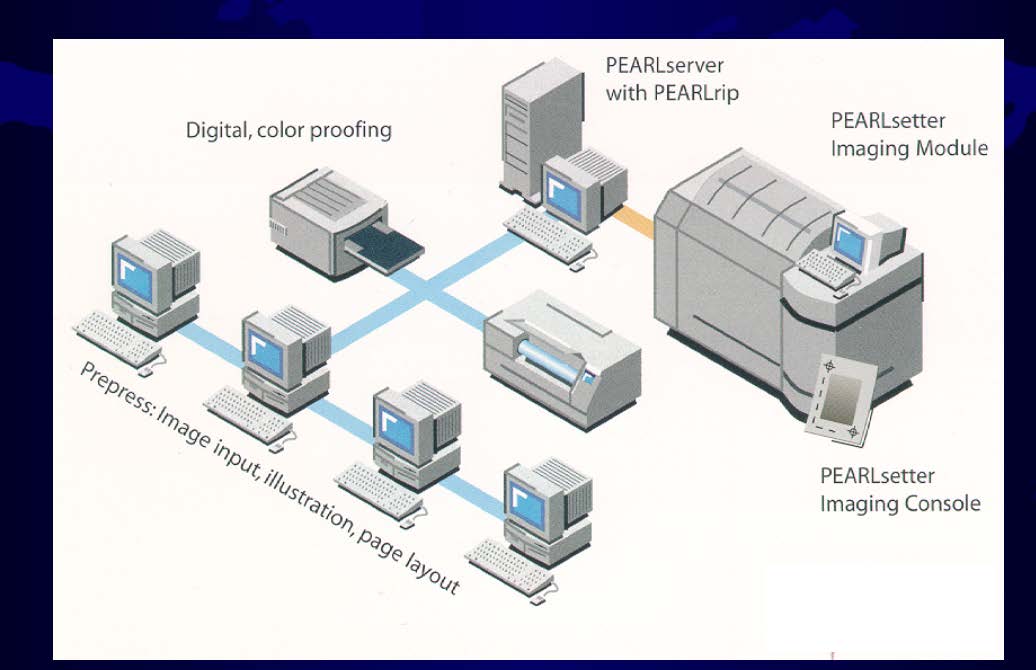

Digital, Farbproofing – Digitales Farbproofing

PEARL-Server mit PEARL rip – PEARL-Server mit PEARL rip

PEARL setter Bildgebungsmodul – PEARL setter Bildgebungsmodul

Prepress: Image input, illustration, page layout – Preimpresión: Entrada de imagen, ilustración, diseño de página – Preprint: Image input, illustration, page layout

PEARL-Setzer Bildgebungskonsole – Bildgebungskonsole PEARL-Setzer

—-

Nach diesem Vorgang kann er direkt zum Einbau in den Plattenzylinder gebracht werden.

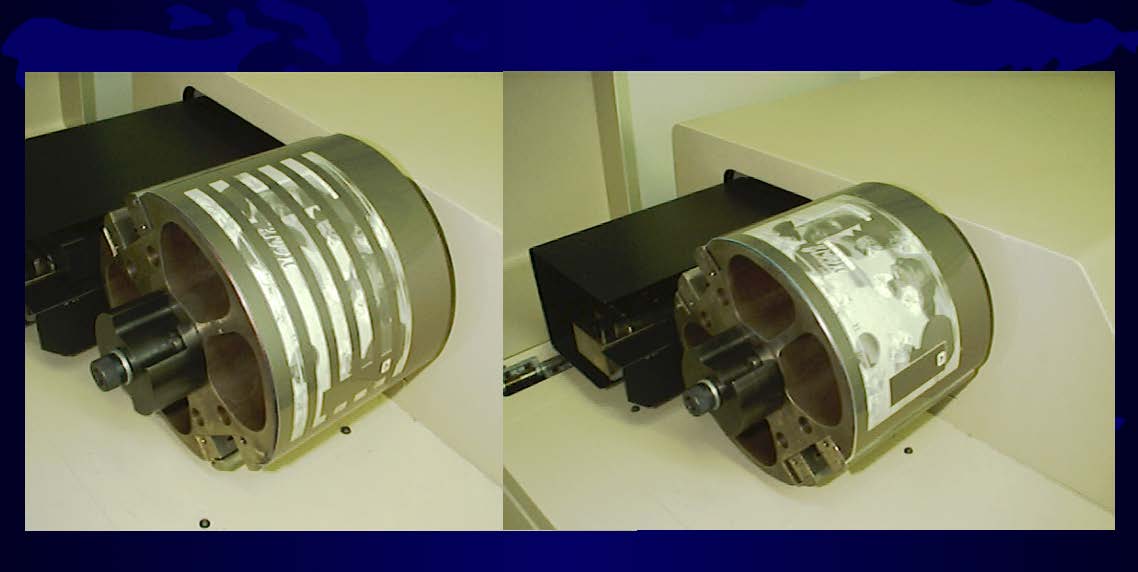

Die Platte kann in 4,5 Minuten hergestellt werden, danach geht der Plattenzylinder mit dem Bild auf der Platte zu einem zweiteiligen Dosendekorator.

Die Speicherfolie überträgt dann das Bild auf das Gummituch.

Alle Platten auf dem Concord Decorator haben ein sehr enges Register, daher ist es sehr wichtig, die DPI-Technologie zur Herstellung der Platte zu verwenden.

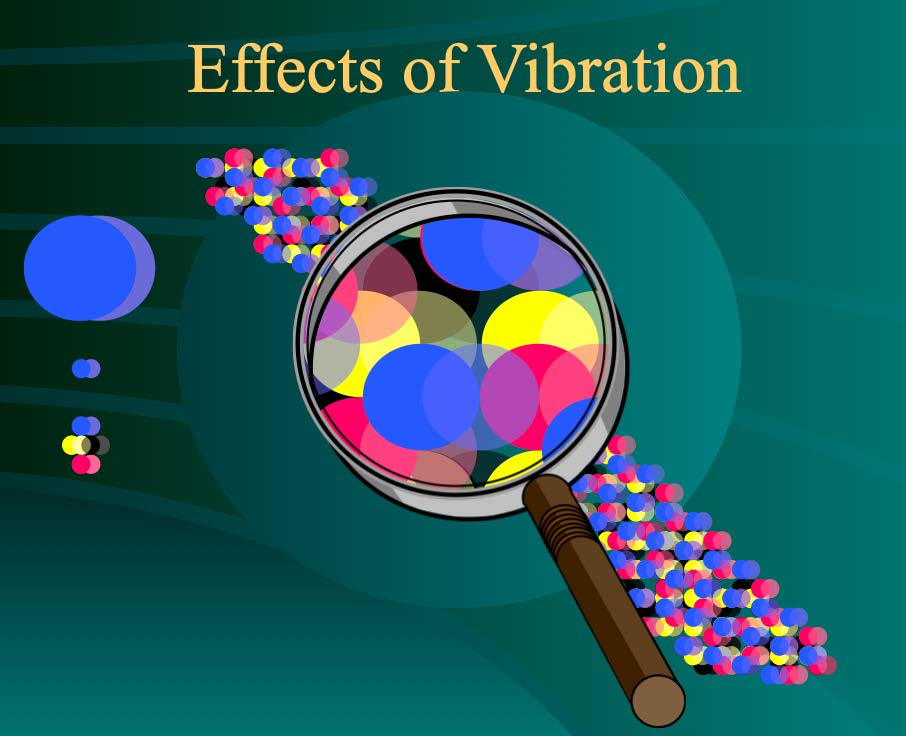

Bei dem heutigen hochwertigen Druckverfahren ist es außerdem wichtig, die Druckmaschine so vibrationsarm wie möglich zu halten.

Denn Vibrationen können zu Punktzuwächsen und zu hohem Druckdruck führen, was wiederum zu höheren Temperaturen an den Gummiwalzen, zu Verunreinigungen der Übertragungsfarben und nicht zuletzt zu Passerproblemen führen kann.

Wie die Wirkung der Vibration aussieht:

Auswirkungen von Vibrationen – Auswirkungen von Vibrationen.

Die Auswirkungen von Vibrationen sind bei einem Rutherford deutlicher zu spüren als bei einem Concord, da das Spannfutter 2,5 kg wiegt, während der Rutherford den gesamten Wagen bewegt, der 14 Tonnen wiegt. Der Rutherford bewegt den gesamten Wagen, der 14 Tonnen wiegt, so dass der Concord ruhiger druckt als der Rutherford.

Auswirkungen von Vibrationen auf den Druck – Auswirkungen auf den Druck Auswirkungen von Vibrationen

Klarheit – Klarheit

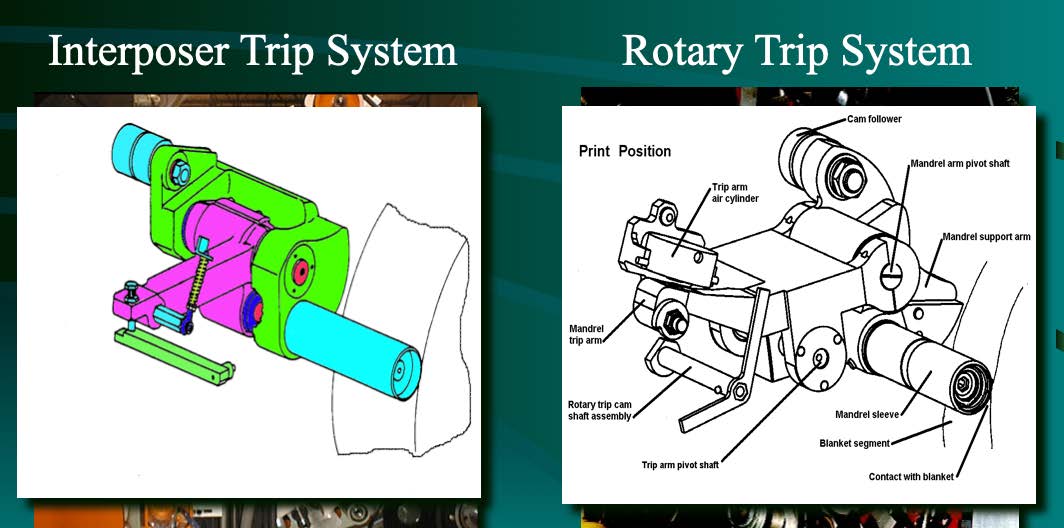

Interposer-Auslösesystem – Interposer-Bewegungssystem

Rotationsauslösesystem – Rotationsbewegungssystem

- Druckposition – Druckposition

- Nockenstößel – Nockenstößel

- Zapfenwelle des Dornarms – Zapfenwelle des Dornarms

- Dornhalterung – Dornhalterung

- Gewindehülse – Gewindehülse

- Segment Gummituch – Segment Gummituch

- Kontakt mit der Bettdecke Kontakt mit der Bettdecke

- Gelenkwelle des Auslösearms – Gelenkwelle des Bewegungsarms

- Montage der Nockenwelle für den Drehschalter – Montage der Nockenwelle für den Drehschalter – Montage der Nockenwelle für den Drehschalter

- Dorn-Auslösearm – Dorn-Auslösearm

- Auslöser-Luftzylinder – Auslöser-Luftzylinder – Auslöser-Luftzylinder

Dieses Bild zeigt das Bewegungssystem, bei dem sich nur der Bewegungsarm vorwärts bewegt, um die Dose zu bedrucken, so dass es weniger Vibrationen gibt als bei einem Rutherford.

Der Rutherford bewegt den gesamten Wagen, um denselben Effekt zu erzielen, allerdings mit einem großen Unterschied.

Auf diesem Bild ist nur der Wagen zu sehen, auf dem sich nichts befindet. Es werden noch weitere Teile installiert, und das endgültige Gewicht wird etwa 14 t betragen, die ein- und ausgefahren werden müssen, was die Ursache für die Vibrationen ist.

Die größte Auswirkung hat jedoch die Tonwertzunahme, die durch starken Druck verursacht wird.

Dieser hohe Druckdruck kann auch dazu führen, dass Gummitücher und Walzen prägen.

Ein weiterer Nebeneffekt des Drucks ist die Dehnung des Bildes, da die Platten sehr lang sind.

Der Umfang der Dose beträgt ca. 8,1875″ und die Länge des Bildes beträgt 8,125″ bis 8,250″.

Bei einem Rutherford-Gerät ist dies etwas anders, da hier nur eine Platte anstelle von zwei Platten in einem Zylinder verwendet wird.

Die Rutherfords ziehen es vor, dass die Abmessungen innerhalb der Spezifikationen liegen, um die richtige Bildlänge zu erreichen.

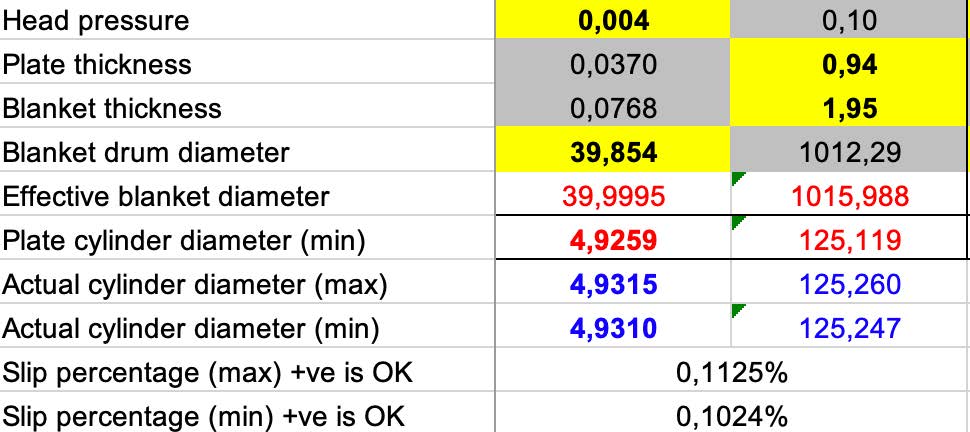

KONTAKT MIT DEM GETRIEBE: – Ist der Durchmesser des Druckzylinders mit montierter Platte 5.000″?

Entsprechen die Drucktücher den Spezifikationen 0,076″ bis 0,077″ (1,95 mm)? Wenn eine der beiden Größen größer ist, wird der Zahnradkontakt verringert. Wenn eine der beiden Spezifikationen nicht eingehalten wird, weicht die Gummituchgeschwindigkeit von der Plattengeschwindigkeit ab. Dies kann sich in einer Fehlanpassung der Platte zwischen Vollton- und anderen Farben äußern. Übermäßiger Druck verändert die Drucklänge der Volltonfarben und schiebt das Gummituch je nach Spezifikation nach vorne oder hinten.

Die Abmessungen sollten maximal 5.243 (133,172mm) betragen.

5.240 Minimum (133.096mm)

Jede Abmessung, die über diese Toleranz hinausgeht, wird auf Abweichungen in der Drucklänge des Plattenzylinders zurückgeführt, der von dem nicht spezifizierten Zahnrad angetrieben wird.

Außerdem muss der Schlupf zwischen der Geschwindigkeit des Plattenzylinders und der Geschwindigkeit des Gummituchrads gleich sein, da das Bild sonst verschmiert wird.

Kopfdruck – Druck auf den Kopf

Blechdicke – Dicke des Blechs

Dicke des Gummituchs – Dicke des Gummituchs

Durchmesser der Gummitrommel – Durchmesser der Gummitrommel

Effektiver Gummituchdurchmesser – Durchmesser des effektiven Gummituchs

Durchmesser des Plattenzylinders (min) – Durchmesser des Plattenzylinders (min)

Tatsächlicher Zylinderdurchmesser (max) – Durchmesser des tatsächlichen Zylinders (max)

Tatsächlicher Zylinderdurchmesser (min) – Diámetro real del cilindro (min) – Tatsächlicher Zylinderdurchmesser (min)

Schlupfprozent (max) +ve ist OK – Schlupfprozent (max) +vo ist OK

Schlupfprozent (min) +ve ist OK – Schlupfprozent (min) +vo ist OK

Ziel ist es, den Durchmesser des Plattenzylinders zusammen mit der Platte nahe bei 5.000″ zu halten.

0 Comments