Die meisten auf dem Markt befindlichen Weißblechbehälter werden aus einem Rechteck aus Weißblech hergestellt, das durch Walzen in eine Zylinderform gebracht und an zwei gegenüberliegenden Seiten verschweißt wird, in der Regel durch Elektroschweißen. Der Hauptnachteil des elektrischen Lötens besteht darin, dass das Zinn aus dem gelöteten Bereich entfernt wird, das den Stahl beschichtet und mit dem Kupfer, das als Zwischenelement verwendet wird, verschmilzt. Dies bedeutet, dass dieser Bereich sowohl von innen als auch von außen ungeschützt gegen chemische Angriffe aus der Umwelt und von den zu verpackenden Produkten ist, was in der Regel zu Korrosion und Angriffen führt, die die Dichtigkeit der Verpackung gefährden können. Äußerlich wird ein Flüssiglack verwendet, der bei ordnungsgemäßer Anwendung der Sterilisation und dem anschließenden Kontakt mit der Umwelt standhält. Auf der Innenseite ist jedoch eine wesentlich wirksamere Beschichtung erforderlich, die frei von Poren ist, da der direkte Kontakt mit den in einem flüssigen Medium verpackten Produkten zu Angriffen durch die Bildung von galvanischen Stapeln (Fe-Sn) führt, die in einigen Fällen die Perforation der Verpackung und den Verlust der Versiegelung verursachen können.

Die wirksamste und am weitesten verbreitete Beschichtung ist heute das elektrostatisch aufgebrachte Pulverharz, allgemein bekannt als „elektrostatisches Pulver“. Es handelt sich um ein Polyesterharz in Pulverform mit einer Konzentration von mehr als 99 %. Es muss frei von Feuchtigkeit sein, die zur Klumpenbildung führen könnte, und seine Partikelgröße muss in der Größenordnung von einigen Mikrometern liegen und darf keine Partikel enthalten, die größer sind als die durchschnittliche Dicke der Anwendung. Je kleiner die Granulometrie, desto effektiver ist die Abdeckung, die Fließfähigkeit und die gute Verteilung des elektrostatischen Pulvers entlang der Schweißnaht.

Deckung und Verteilung des elektrostatischen Pulvers über die gesamte Schweißnaht sind zwei der wichtigsten Faktoren für ein gutes Ergebnis.

Die Verteilung ist wichtig, um Anhäufungen in bestimmten Bereichen zu vermeiden, in denen die Dicke der aufgebrachten Schicht die Leistung anderer mechanischer Vorgänge der Verpackung beeinträchtigen kann.

Es ist allgemein bekannt, dass die Flexibilität umso geringer ist, je dicker die Pulverbeschichtung (oder jedes andere Harz) ist. Daher kann eine zu starke Beschichtung, auch wenn sie eine bessere Abdeckung gewährleistet, anderen Elementen wie der Bildung von Dichtungen, der Verschalung oder sogar der Bildung von Einschnürungen abträglich sein.

Das erste, was bei der Beurteilung der Verteilung zu beachten ist, ist die empfohlene Schichtdicke zu kennen.

Jeder Hersteller (SHERWIN-WILLIAM, HOCHBACH, usw.) hat seine eigenen Empfehlungen für die Anwendung, aber in der Regel werden sie in Gewicht pro Längeneinheit angegeben, da dies der einfachste Weg ist, um die Qualität während des Prozesses zu kontrollieren.

Wir müssen jedoch die Schichtdicken, mit denen wir arbeiten werden, sowie die Toleranzen, die wir in Bezug auf die Verteilung zulassen können, unter Berücksichtigung dieser Faktoren festlegen.

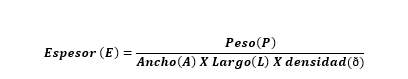

Unter Berücksichtigung der Abmessungen der Beschichtung ist das aufgebrachte Gewicht gleich dem Volumen des elektrostatischen Pulvers mal seiner Dichte:

Breite (B) x Länge (L) x Dicke (T) x Dichte (

ð) = Gewicht (P)

Da wir die Dicke der aufgetragenen Schicht erhalten wollen, hätten wir diese:

Wenn man das Gewicht in mg und die Abmessungen in mm angibt, wird auch die Dicke in mm angegeben, so dass man sie mit 1000 multiplizieren muss, um die Dicke in µm (Mikron) zu erhalten.

Auf keinen Fall darf die Granulometrie einen Prozentsatz aufweisen, der 10 % über der Schichtdicke liegt, da sich sonst dickere Bereiche bilden könnten, die die ordnungsgemäße Durchführung der Einsteige- und Verschließvorgänge beeinträchtigen könnten, was zu Verformungen und im Extremfall zu einem Bruch des Stahls führen könnte, der die Dichtheit des Behälters gefährden würde.

Es ist daher notwendig, die Dicke der Schicht an verschiedenen Stellen entlang der Schweißnaht zu überprüfen, indem sie in der Mitte und an den Enden der Schweißnaht gemessen wird. Bei abgeschrägten Behältern muss die Dicke an mehreren Punkten der Schweißnaht gemessen werden, und zwar an mindestens zwei zentralen Stellen im abgeschrägten Bereich, um die Gleichmäßigkeit der Verteilung zu überprüfen.

In der Regel werden elektronische Messgeräte auf ferromagnetischem Untergrund verwendet. Sie verfügen in der Regel über abgewinkelte Sonden, die es uns ermöglichen, sie in das Innere des geschweißten Körpers einzuführen und so an verschiedenen Stellen zu messen, ohne den Behälter aufschneiden zu müssen, um an das Innere zu gelangen.

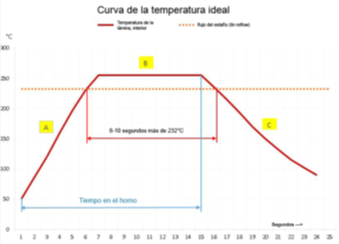

Ein weiterer zu berücksichtigender Aspekt ist die Wärmebehandlung, um die Polymerisation/Schmelze des elektrostatischen Pulvers zu erreichen. Nur so kann eine gute Haftung, eine gute Verarbeitung und Porenfreiheit gewährleistet werden. Die Zeit- und Temperatureinstellung hängt von den verfügbaren Trocknungslinien (Heißluft, Elektro, Gas, Induktion) sowie von der Art des Ofens (gerade oder U-Form) ab. Um optimale Eigenschaften zu erzielen, muss die Schmelztemperatur von Zinn (232 °C) erreicht werden. Eine typische Trocknungs-/Polymerisationskurve sieht wie folgt aus:

In dieser theoretischen Kurve sind drei Zonen deutlich zu erkennen:

- Um das Pulver richtig zu schmelzen und das Zinn so lange wie möglich geschmolzen zu halten, ist ein schneller Temperaturanstieg ideal.

- Idealerweise sollte die Verweilzeit über 232 °C (flüssiges Zinn) mindestens 8 Sekunden oder mehr betragen. Die Schmelzzone muss auf beiden Seiten der Schweißnaht an der Außenseite sichtbar sein.

- Die Abkühlgeschwindigkeit kann die direkten mechanischen Eigenschaften des Pulverfilms beeinflussen. Bei schneller Abkühlung wird das Pulver weicher und elastischer, bei langsamer Abkühlung rekristallisiert es und wird bei der Verarbeitung spröder.

Einer der wichtigsten Faktoren ist die Haftung des geschmolzenen Pulvers an der Schweißnaht des Behälters. In der Praxis sollte der Pulverfilm auf drei verschiedenen Untergründen gut haften:

-

Auf der Innenseite des Lacks.

Es gibt einen Bereich, in dem der Pulverlack das Ende des Lacks bedecken muss, um eine Porosität des Metalls zu vermeiden. Es ist wichtig, dass das Pulver auf dem Lack haftet. Der verwendete Lack ist in der Regel ein wichtigerer Faktor für die Haftung als das Pulver. Sowohl die chemische Zusammensetzung als auch die Zusatzstoffe des Lacks beeinflussen das Ergebnis. Es ist wichtig zu unterscheiden, ob es das Pulver ist, das nicht auf dem Lack haftet, oder ob es die beiden Schichten zusammen sind, die sich ablösen.

Besonderes Augenmerk sollte auf die Innenbeschichtungen von Meat Release gelegt werden, die in der Regel stark mit Antihaft-Zusätzen geschmiert sind, und insbesondere auf die neuen BPA-Ni-Beschichtungen.

-

auf Weißblech

Zwischen dem Lot und dem Pulver muss das Pulver am Zinn des Weißblechs haften. Schweißen Die Qualität des Blechs und die Schweißbedingungen können das Ergebnis beeinflussen. Die Erfahrung zeigt jedoch, dass die Haftung in diesem Bereich gut ist, sobald das Zinn geschmolzen ist.

-

beim Schweißen

Die Schweißnaht besteht aus Eisen und die Haftung des Pulvers auf dem Eisen ist gut. Wird nicht oder nur unter unzureichender Schutzgasatmosphäre geschweißt, bildet sich auf der Schweißnaht eine mehr oder weniger ausgeprägte Oxidschicht. Obwohl das Pulver gut an der Oxidschicht haftet, haftet die Oxidschicht nicht gut an der Schweißnaht, was zu einer Ablösung beider Schichten (Pulver + Oxid) führen kann.

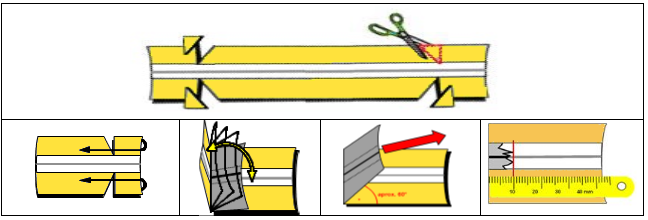

Um die Adhäsion des elektrostatischen Pulvers nach der Polymerisation zu bewerten, ist es am einfachsten, den Grad der Ablösung nach dem Abkühlen durch Entfernen vom Metall zu beobachten:

Die Haftfestigkeitsprüfung wird in zwei Stufen durchgeführt: die erste, frisch aufgetragen und einmal kalt, während die zweite Prüfung nach einer 60-minütigen Sterilisation bei 121 °C durchgeführt wird. Die Art und Weise, wie beide Tests durchgeführt werden, ist die gleiche und besteht darin, die Naht des Behälters aufzuschneiden, wobei auf jeder Seite etwa 10 mm Nahtzugabe verbleiben. Anschließend wird auf jeder Seite des elektrostatischen Pulverbands und etwa 20-25 mm vom Ende entfernt ein Einschnitt vorgenommen, ohne das polymerisierte Anwendungsband zu durchschneiden:

Legen Sie sich auf eine flache, feste Unterlage und fahren Sie fort mit Falten und entfalten Sie das Weißblech, ohne die Horizontale zu überschreiten, bis es geschnitten ist und nur die beiden Teile übrig bleiben, die durch das Band aus polymerisiertem Pulver verbunden sind. Halten Sie das größere Teil fest auf der Unterlage und ziehen Sie gleichmäßig, aber vorsichtig an dem kleineren Teil, um zu versuchen, den elektrostatischen Pulverstreifen von dem anderen Teil zu lösen, bis er abbricht, und messen Sie dann die längste Länge in mm, die sich von dem Stück Weißblech gelöst hat.

Sie darf im kalten Zustand nicht mehr als 10 mm und nach dem Sterilisationstest, der mit einem flüssigen Simulanzmittel mit 3 % Zitronensäure und 1,5 % Natriumchlorid durchgeführt werden sollte, nicht mehr als 20 mm betragen, wobei je nach Bedarf auch andere Zusammensetzungen verwendet werden können.

Schließlich kann es erforderlich sein, ein bereits ausgehärtetes elektrostatisches Pulver zu entfernen, um die Schweißnaht zu beobachten oder das Gewicht nach dem Aushärten zu überprüfen. Die Entfernung erfolgt mit einem starken organischen Lösungsmittel, wie z. B. Dichlormethan. Reiben Sie mit einem in Dichlormethan getränkten Wattebausch und einer Pinzette (um direkten Hautkontakt zu vermeiden) über die Schicht aus elektrostatischem Pulver, bis sie vollständig entfernt ist. Es sollten Vorsichtsmaßnahmen getroffen werden, um das Einatmen direkter Dämpfe und den Kontakt mit Haut oder Augen zu vermeiden. Die Anweisungen im Sicherheitsdatenblatt des Produkts sind zu befolgen.

Bibliographie:

- HOCHBACH GmbH, Technische Information für HOLAC-Schweißpulverbeschichtung.

JOSE FCO. PEREZ GOMEZ

Mundolatas-Berater

0 Kommentare