ZUSAMMENFASSUNG

Sie definiert die Funktion des Bodenflansches bei der Verschlussoperation eines Behälters, die verschiedenen Formen des verwendeten Flansches, wie er zu messen ist und seine geeigneten Abmessungen in Bezug auf den verwendeten Verschluss.

FUNKTION DES UNTEREN FLÜGELS

Der Bodenflansch hat die grundsätzliche Aufgabe, beim Verschließen des Behälters das notwendige Metall zur Bildung des Bodenhakens bereitzustellen. Dies ist nicht die einzige Funktion des Flügels, denn wir könnten noch mehrere aufzählen. Wir können sie zusammenfassen:

– 1ª.- Stellen Sie ausreichend Material für die Ausbildung des unteren Hakens im Verschluss bereit.

– 2ª.- Um das Stapeln der Böden in Stapeln zu ermöglichen, ohne dass diese zusammenpassen.

– 3. um die einheitliche Zuführung der Böden in den Verschließmaschinen zu erleichtern.

– 4. zur Aufnahme der Gummidichtung, die die Abdichtung der Dichtung gewährleistet.

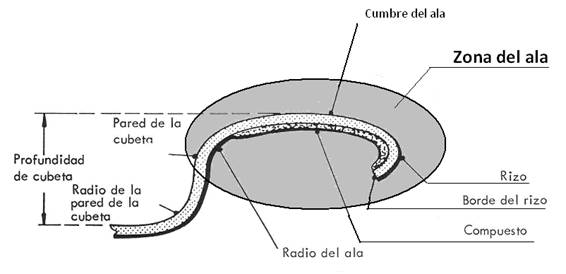

Der untere Flügel hat eine charakteristische Form, obwohl er verschiedene Varianten zulässt, die wir später noch sehen werden. Abbildung 1 zeigt ein typisches Beispiel für das Profil eines fertigen Flügels und die Bezeichnung der einzelnen Teile.

Abbildung Nr. 1: Typische Form eines unteren Flügels

Bei der Arbeit:

Wir haben diese Terminologie bereits erklärt und werden daher nicht darauf zurückkommen.

FLÜGELFORMEN

Der Flansch erhält eine erste Konfiguration in der Matrize der Presse, im Moment des Schneidens und Tiefziehens des Bodens. In diesem ersten Schritt ist seine Locke gerade und senkrecht. Die Fertigstellung erfolgt in einem zweiten Arbeitsgang auf der Rolliermaschine, die in der Regel an der Rückseite der Presse angebracht ist, in dem die Kante schräg nach innen gedreht wird. Die verschiedenen Flügeldesigns, die wir präsentieren, sind immer nach der Fertigstellung des Bodens, d.h. nach dem Durchlauf durch die Presse, die Rollmaschine und die Klebemaschine.

Die verschiedenen Flügelformen, die vom 19. Jahrhundert bis heute verwendet wurden, haben sich wie folgt entwickelt:

1º.- Flacher Flügel

Es ist die älteste Ausführung. Der Flügel ist waagerecht und flach und der anschließende Rollvorgang wird nicht an ihm durchgeführt. Er ist heute fast nicht mehr in Betrieb. Siehe Abbildung Nr. 2.

Bild Nr. 2: Flacher Flügel

Dieser Flanschtyp hat bestimmte Vorteile, wie z.B.: das Presswerkzeug ist sehr einfach und kostengünstig aufgebaut, es wird keine Rolliermaschine benötigt und die Fertigungseinrichtung ist sehr einfach und kostengünstig.

Die Nachteile sind jedoch schwerwiegender, wie z. B.: Zusammenschnappen der Deckel, mangelnde Stapelbarkeit, Schwierigkeiten bei der Handhabung, Verschleiß der Siegelwalzenrillen.

2º.- Gelockter flacher Flügel

Ersetzte den flachen Flügel. Sie ist flach und horizontal, aber mit einem gekräuselten Ende. Siehe Abbildung Nr. 3. Sie wird auf zwei mögliche Arten erhalten:

Ausgehend von einem flachen Flügelboden und anschließender Rollung, vor oder gleichzeitig mit dem Gummiervorgang.

-2º.- Mit einer komplizierteren Konstruktion der Matrize als für den vorherigen Typ, die den Flügel „vorbearbeitet“ und die Locke in der Lockenmaschine fertigstellt.

Abbildung Nr. 3: Geschwungener flacher Flügel

Es hat den klaren Vorteil, dass es stapelbar und einfach zu handhaben ist. Sie ist auch heute noch weit verbreitet, vor allem bei Deckeln und Böden mit unrunder Form, da sie die Ausführung der Matrize erleichtert.

3º.- Lockig symmetrisch gewölbter Flügel

Zum Zeitpunkt des Schließens des Containers hatten die beiden vorherigen Flügelkonstruktionen aufgrund ihrer flachen und horizontalen Form eine gewisse Schwierigkeit, dem Profil der ersten Betriebsrolle folgend aufzurollen. Dies ist der Ursprung einiger möglicher Probleme wie: Auftreten von Falten, Verschlechterung des Profils der ersten Arbeitswalze, usw. Deshalb begann man vor etwa 40 Jahren, eine neue Flügelform mit einer gewölbten Oberseite zu verwenden, die diese Mängel verbesserte. Siehe Abbildung Nr. 4

Abbildung Nr. 4: Symmetrisch gewölbter Flügel

Die Wölbung des Flügels ist symmetrisch, d.h. der Mittelpunkt des Scheitelradius liegt auf der vertikalen Achse des Flügels und der Innenradius – die Nabenfläche – und der Außenradius – die Wölbungsfläche – des Flügels sind gleich oder sehr nahe beieinander. Dieser Typ wird häufig in Allzweckverpackungen verwendet, insbesondere in runden Dosen für Lebensmittelkonserven.

Sie wird durch die Verwendung einer komplexeren Matrize erreicht, die das Ende des Flügels in eine vertikale Krümmung biegt. Die Oberseite der Mitte der Matrix desselben hat eine gebogene Form, die das Metall kopiert, wenn es gedrückt wird.

4º.- Gelockter, asymmetrisch gewölbter Flügel

Die Verallgemeinerung des Konsums von Getränkebehältern brachte die Bequemlichkeit mit sich, eine perfektere und festere Passung zwischen Kappe und Körper herzustellen, um die Dichtigkeit des Verschlusses zu verbessern. Aus diesem Grund wurde ein neuer Flanschtyp entwickelt, der besser an die Behältermündung und den Flansch angepasst ist. Die Verwendung wurde auch auf herkömmliche Konservenbehälter ausgedehnt. Dieser neue Flügel hat eine asymmetrische Konfiguration, wie in Abbildung Nr. 5 gezeigt.

Abbildung Nr. 5: Geschwungener asymmetrischer Kurvenflügel

In diesem Fall ist der Innenradius größer als der Außenradius, und der Rand der Krümmung hat keinen geraden Teil, d. h. er endet in einer Kurve. Dieses Ende erleichtert das Eindringen des unteren Hakens in die Klammer.

Zusammenfassend lässt sich sagen, dass diese verschiedenen Flügeltypen am häufigsten verwendet werden:

– Unrund geformte Behälter: flach gewellter Flansch

– Dreiteilige runde Behälter und Einlagen: geschwungene symmetrische und asymmetrische gewellte Flügel

– DWI-Getränkebehälter: geschweifter, asymmetrisch gebogener Flansch

BEZOGEN AUF DIE ART DES VERSCHLUSSES

Die Größe des Flansches hängt von der Art des Verschlusses ab, den wir am Behälter anbringen wollen. Je größer die Größe des Verschlusses und der zugehörigen Haken, desto länger der Flansch, und das Gleiche gilt für den Flansch des Behälterkörpers.

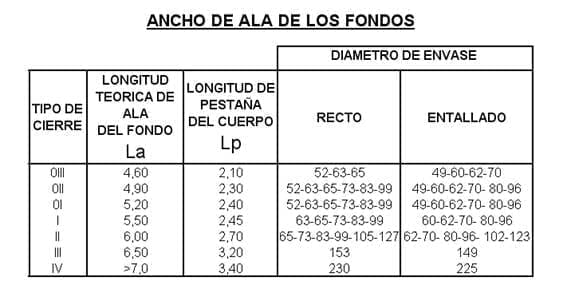

Es gibt sieben genormte Verschlussgrößen, von der kleinsten (Typ 0III) bis zur größten (Typ IV). Die ersten drei werden als „Mini-Verschlüsse“ und die restlichen vier als klassische Verschlüsse klassifiziert. In der nachstehenden Tabelle finden Sie diese Arten von Befestigungselementen und die entsprechenden Größen für den unteren Flansch und den Gehäuseflansch für jeden Typ von Befestigungselementen.

GRÖSSEN

Um die Länge des Flügels definieren zu können, muss zunächst festgelegt werden, wie sie gemessen werden soll. Es gibt zwei Möglichkeiten, dies zu tun:

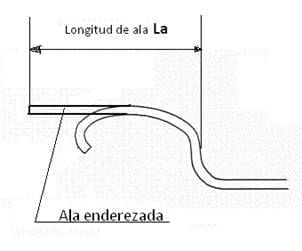

1º.- Die älteste besteht darin, die Krümmung zu begradigen und den Flansch flach und horizontal zu machen, d.h. ihn in einen flachen Flansch umzuwandeln. Die Länge wird von der Wand des Beckens bis zum äußeren Rand gemessen. Siehe Abbildung Nr. 6

Abbildung Nr. 6: Messung eines Flügels (horizontaler Flügel)

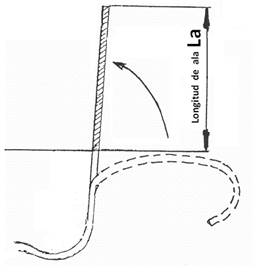

2º.- Dies ist die derzeit von internationalen Normen empfohlene Form. In diesem Fall wird der Flansch voll ausgefahren, d.h. die Krümmung ist gerade, und in einer vertikalen Position, als Verlängerung der Tankwand, platziert. Siehe Abbildung Nr. 7. Seine Länge wird von der Ebene, die durch die Oberseite definiert ist, bis zu seiner Oberkante gemessen.

Abbildung Nr. 7: Messung eines Flügels (Vertikalflügel)

In beiden Fällen werden nur zwei oder drei kleine Abschnitte des Flügels abgeflacht, die in einem Winkel von 180º oder 120º von der Gesamtkontur der Unterseite ausgewählt werden, und an diesen wird der Durchschnitt gemessen und genommen. Es ist kein sehr genaues Maß.

Mit dem zweiten Verfahren werden niedrigere Flanschwerte als mit dem ersten Verfahren erzielt, in der Größenordnung von 0,5 mm. Konkret beträgt der Unterschied zwischen den beiden Messmodi 0,43R, wobei R der innere Radius des Flügels – die Nabenfläche – ist.

Wie oben angegeben, wird die Flanschlänge(La) durch den gewählten Verschlusstyp bestimmt und steht in Beziehung zum Körperflansch(Lp) des Behälters. Die folgende Tabelle zeigt die üblichen Werte des Flügels(La), die mit dem zweiten Verfahren gemessen wurden

0 Comments