ZUSAMMENFASSUNG

Diese Arbeit beschreibt die Möglichkeit, nicht gerundete Böden gleichzeitig mit deren Stanzung zu kräuseln. Zu diesem Zweck werden die notwendigen Änderungen, die bei der Konstruktion der konventionellen Matrize für deren Herstellung vorgenommen werden müssen, detailliert beschrieben.

EINLEITUNG

Es gibt zwei klassische Möglichkeiten, die Locke auf rechteckigen oder ovalen Böden zu beginnen. Am gebräuchlichsten ist es, das Gleiche nur an den beiden größeren Seiten zu machen und den Boden durch die beiden Scheiben einer Lockenmaschine für geformte Böden zu führen. Eine andere, aufwändigere Variante ist das Locken der gesamten Kontur mit verschiedenen Systemen (Tamponwerkzeug, Lockenkopf, etc.). Beides sind immer Operationen nach dem Stanzvorgang.

Es ist nicht einfach, bei rechteckigen oder ovalen Böden eine qualitativ gute Locke um den gesamten Umfang herum zu erhalten. Besonders bei rechteckigen Hintergründen, wenn der Radius der Ecken klein ist. Es besteht eine deutliche Tendenz zur Faltenbildung im Lockenbereich, was zu einer schlechten Dichtungsqualität in diesen Bereichen führt.

Diese Falten und Fältchen sind eine Folge der Druckspannungen, die entstehen, wenn die Außenabmessungen des Bodens reduziert werden. Je kleiner der Radius der Ecken oder die Dicke des Blechs, desto größer die Probleme.

Bei der hier beschriebenen Werkzeugkonstruktion wird das Material geschnitten, der Deckel geformt und dann in einem Arbeitsgang eine Wölbung in einem Winkel um den gesamten Umfang hergestellt.

BESCHREIBUNG DES UMFORM- UND CRIMPWERKZEUGS

Es basiert auf dem Prinzip der Formung der Kräuselung, wodurch die Außenabmessungen des Bodens nach dem Stanzen vergrößert werden. Auf diese Weise werden die Anstrengungen im Bereich der Locken nicht komprimiert – wie es in den zuvor genannten Fällen der Fall war -, so dass das Auftreten von Falten vermieden wird.

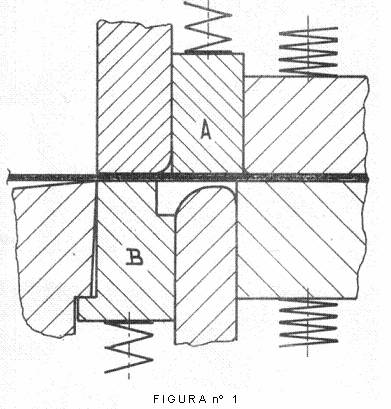

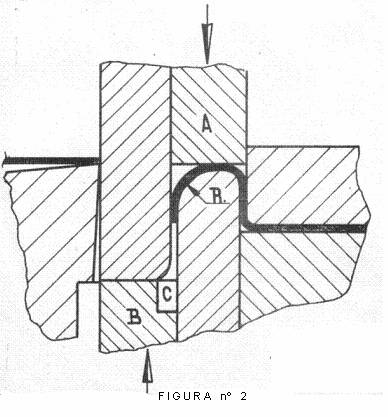

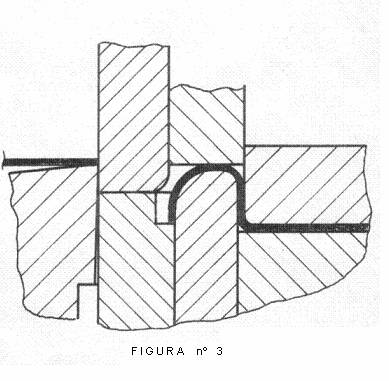

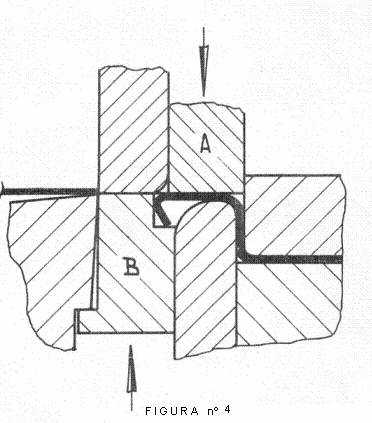

Die Abbildungen 1 bis 4 zeigen in der nachstehenden Reihenfolge das Funktionsprinzip dieses Umform- und Crimpwerkzeugs in einem Arbeitsgang. Einige Teile des Werkzeugs haben besondere Eigenschaften im Vergleich zu einem herkömmlichen, wie z. B.:

– Die Außenabmessungen der Matrizenmitte sind kleiner und haben einen größeren Radius – 2 mm – als normal. (Radius R von Bild 2)

– Der Auswerferring A – oder Stößel – wirkt unter elastischer Belastung (Abbildung 1).

– Die Stempel- und Matrizeninnenseiten sind ebenfalls federbelastet (Abbildung 1).

– Der Bügelring B hat an seinem inneren Rand eine spezielle Nut C (Abbildung 2).

Die Arbeitsabläufe des Werkzeugs, dargestellt in den Abbildungen 1 bis 4, sind wie folgt:

a.- Abbildung Nr. 1: Schneiden – Im Moment des Schneidens befinden sich alle „aktiven“ Teile – in Kontakt mit dem Weißblech – auf der gleichen Höhe. Die Konstruktion des Werkzeugs muss dieser Prämisse entsprechen.

b.- Abbildung Nr. 2: Der Stempel hat seinen Hub beendet und befindet sich im unteren Totpunkt. Der Boden ist bereits gestanzt. Auf den Auswerferring A wirken die Kräfte eines elastischen Drucksystems. Auf dem Radius R der Matrizenmitte hat sich eine Quetschung gebildet.

c.- Abbildung Nr. 3: Der Stempel beginnt zu steigen. Der Boden der Nut C des Bügelrings B, kommt mit der Unterkante der unteren Vorbiegung in Kontakt. Damit beginnt die Bildung der Locke, die durch die Einwirkung des Ringdrucksystems auf den Bügelring erzeugt wird.

d.- Abbildung Nr. 4: Der Radius des Crimps wurde verkleinert, während seine Außenabmessungen größer wurden, wodurch das Material nach außen gedrückt wurde. Der Auswerferring A wird auf der gleichen Höhe wie der Stempel platziert und vervollständigt die Lockenbildung.

Der fertige Boden wird auf herkömmliche Weise mit dem Stempel angehoben und im oberen Totpunkt des Hubes ausgeworfen.

Auf diese Weise haben wir den Boden bereit für die Gummierung, ohne dass wir auf ein Curling-System zurückgreifen müssen. Die Gummierung kann mit jedem der typischerweise verwendeten Systeme erfolgen: Tampon, Dusche …. Dabei ist darauf zu achten, dass das Werkzeug an die tatsächliche Breite der Frottierkarkasse angepasst wird.

Dieses System hat neben den bereits beschriebenen Vorteilen noch einen weiteren wichtigen: Die bessere Stapelbarkeit der Böden am Ausgang der Presse, da es ein Ineinandergreifen der Böden verhindert, was bei herkömmlichen Werkzeugen sehr häufig der Fall ist.

0 Kommentare