Bei der Herstellung von Aluminiumgetränkedosen handelt es sich um eine Massenproduktion, bei der die Produktionslinien mit mehr als 3.000 Dosen pro Minute arbeiten, wenn zwei Drucker parallel laufen, d. h. mit einem Ausstoß von über 180.000 Dosen pro Stunde. Die geringste Vernachlässigung dieser Geschwindigkeiten kann zu einer massiven Produktion von nicht konformen Produkten und infolgedessen zur Trennung von Fertigprodukten führen, was sich oft nur schwer vermeiden lässt.

Das Personal in der Produktion ist für die Überwachung der Produktqualität in jeder Phase des Prozesses verantwortlich, daher muss in der gesamten Produktionslinie ein robustes Dosenüberwachungssystem vorhanden sein. Die Aufgaben und Zuständigkeiten der Qualitätsprüfer bestehen darin, die Produktqualität in jeder Phase des Prozesses zu gewährleisten, die an den Kontrollstationen gewonnenen Informationen zu überprüfen und Abweichungen oder kritische Probenahmestellen an der Linie durch zusätzliche Kontrollen zu verstärken.

Ein robustes Qualitätsüberwachungssystem mit klar definierten Rollen und Verantwortlichkeiten zwischen den Bedienern in den verschiedenen Produktionsbereichen, mit der richtigen Anzahl von Probenahmen und an kritischen Probenahmestellen in der Produktionslinie gibt uns die Richtschnur, um etwaige Abweichungen im Prozess rechtzeitig zu erkennen. Doch selbst mit einem solchen robusten Qualitätsüberwachungssystem für Dosen ist es notwendig, die Rückverfolgbarkeitsmuster und Codes zu verstehen, die in einer Aluminiumdose vorhanden sind, um die Ursachen schnell zu identifizieren.

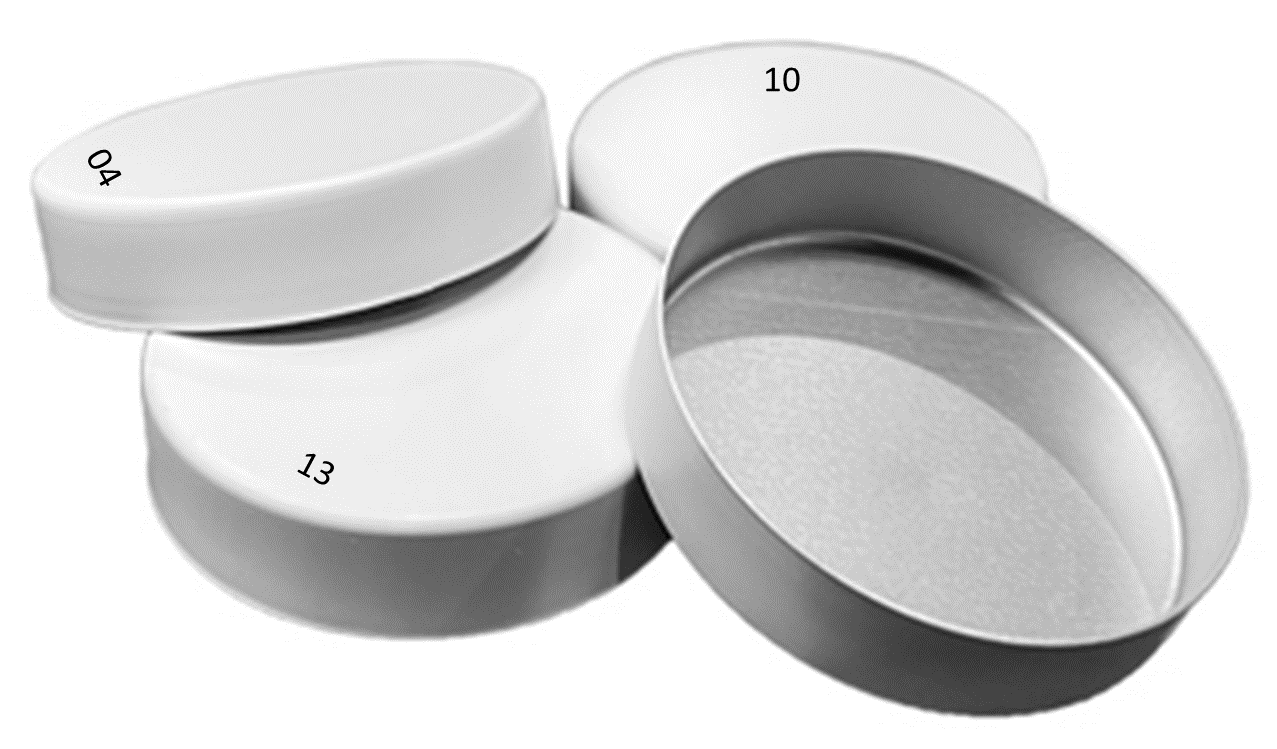

Der Aluminiumbecher, der in der Becherpresse am vorderen Ende der Linie hergestellt wird, trägt oft eine Kennzeichnung auf dem äußeren Becherboden, die die Kavität angibt, in der er hergestellt wurde und die immer in Richtung der Walzrichtung des Materials liegt. Diese Kennzeichnung wird während des gesamten Produktionsprozesses von Aluminiumdosen verwendet und dient als Referenz, um etwaige Anomalien mit einem solchen Hohlraum in der Becherpresse zu kennzeichnen.

Aluminiumdosen, die auf Karosserieherstellern am vorderen Ende der Linie hergestellt werden, haben eine Nummer oder Kennzeichnung auf der Außenseite der Kuppel, die in der Regel die Linie und den Karosseriehersteller angibt, auf der die Dose hergestellt wurde. Die Position dieser Nummer oder Kennzeichnung wird in Bezug auf die Walzrichtung des Materials willkürlich gewählt, daher wird eine Position im Uhrzeigersinn bevorzugt. Diese Kennzeichnung wird während des gesamten Herstellungsprozesses der Aluminiumdosen verwendet und dient als Referenz, um etwaige Anomalien des Formkörpers zu kennzeichnen.

Aluminiumdosen, die die IC-Sprühmaschine am hinteren Ende der Linie durchlaufen, werden normalerweise mit einem Tintenpunkt auf der Außenseite der Kuppel gekennzeichnet, der in der Regel die IC-Sprühmaschine angibt, die die Dose bearbeitet. Die Tintenfarbe, die Anzahl der Punkte und die Positionierung werden normalerweise intern vom Dosenhersteller festgelegt. Die Position dieses Farbflecks muss in Bezug auf die Walzrichtung des Materials oder die Nummer des Karosserieformers zufällig gewählt werden. Diese Kennzeichnung wird während des gesamten Produktionsprozesses von Aluminiumdosen verwendet und dient als Referenz, um eventuelle Anomalien der inneren Lackzerstäuber zu kennzeichnen.

Die Fehlersuche an einer Hochgeschwindigkeits-Aluminiumdosenproduktionslinie ist einfacher, schneller und effizienter, wenn Rückverfolgungsmuster oder -symbole auf dem Dosenkörper angebracht sind. Produktionscodes, die sich im Überlappungsbereich des Etiketts befinden, oder Kerben, die durch Drucktücher gebildet werden, die sich ebenfalls im Überlappungsbereich des Etiketts befinden, bilden weitere Identifikationsalternativen für eine schnelle Fehlersuche an der Linie.

Die ordnungsgemäße Kennzeichnung der Aluminiumbecher mit ihren Kavitäten, der Dosendome entsprechend ihrer Körperform, die Produktionscodes im Überlappungsbereich des Etiketts, die Farbpunkte auf dem Dom entsprechend ihrer inneren Lackzerstäubung und das Kennzeichnungsetikett auf jeder fertigen Palette sind gute Herstellungspraktiken für eine schnelle und effektive Fehlersuche in einer Aluminiumdosenproduktionslinie.

Domingo R. González

Präsident und Gründer

BetterCans, LLC.

Büro. +1 (614) 389 -2278

Mobil. +1 (614) 949 -1786

E-Mail. BetterCansConsulting@outlook.com