En este trabajo, se describen las características de las tapas metálicas empleadas en frascos de cristal de boca ancha, de cierre a rosca o a presión, así como los diferentes tipos y tamaños que hay en el mercado, las materias primas usadas en su fabricación, sus aplicaciones mas comunes y su cierre.

CARACTERÍSTICAS

Son conocidas en el mercado con diferentes nombres, siendo los mas usuales “Twist-Off” o “White-Cap”, ambos en su día marcas registradas, aunque hay otras variantes como “Vapor Vacuum”, “Press- Seal”, PT, etc. Se trata de varias familias de tapas metálicas, de cierre por bayoneta (giro de ¼ de vuelta), o a presión, apertura a rosca o por empuje vertical.

Todas ellas están concebidas y diseñadas para cerrar frascos de vidrio o plástico, destinados al envasado de alimentos, y poseen el denominador común de estar fabricadas en hojalata, y utilizar “elementos sellantes” en el cierre elaborados a partir de resinas de policloruro de vinilo.

Siendo circular la geometría de las bocas de los frascos de vidrio, las tapas son asimismo circulares en todos los casos, y en esencia, su diseño consta de:

– Un panel superior de perfil más o menos plano

– Una falda vertical lisa o acanalada

– Un rizo periférico como remate inferior de la falda, el cual puede estar, o no, dotado de “uñas” para su sujeción a los hilos de rosca de la boca del frasco

En la figura nº 1 se aprecia cada una de estas partes en la sección de una tapa.

Figura nº 1: Elementos de una capsula metálica

Es precisamente la configuración de este extremo inferior rizado de la falda, junto con el espesor y dureza del metal utilizado, y el diseño del panel superior – plano en unos casos y dotado de anillo circular en otros –, lo que confiere a la tapas la resistencia física necesaria y conforme al destino final de las mismas.

Tratándose de tapas metálicas recubiertas interior y exteriormente por varias capas de revestimientos orgánicos, y con sistema de cierre por medio de elementos sellantes, que proporcionan una total hermeticidad a los tarros o frascos, puede afirmarse que el coeficiente de permeabilidad es prácticamente nulo, como lo demuestra el hecho de que el vacío inicialmente creado en el espacio de cabeza de los envases en el momento del cierre , permanece constante en valor, e invariable en su composición, a lo largo del tiempo.

Características principalísimas de las capsulas metálicas “twist” es que, cuando se requiere, todas ellas funcionan bajo el principio de “vacío por vapor”, o “vacío mecánico”. En el primer caso, su aplicación a los frascos de vidrio se realiza previa sustitución del aire del espacio de cabeza por vapor de agua recalentado, el cual se condensa al enfriarse, proporcionando así un vacío interior que, además del cometido de mantener adherida la tapa a la boca del frasco, coadyuva a preservar las propiedades organolépticas del producto envasado de los indeseables efectos de la presencia de oxigeno. En el segundo caso, el aire es extraído del espacio de cabeza por medio de una bomba de vacío, comportándose la tapa de la misma manera que antes se ha descrito.

Tal como se ha indicado mas arriba, la hermeticidad se consigue mediante utilización de elementos sellantes, estratégicamente distribuidos sobre el interior de las tapas. Su aplicación se realiza bien por inyección o por moldeo. Tales elementos son, básicamente, composiciones formuladas a base de resinas de policloruro de vinilo – plastisoles – cuyas características se detallaran mas abajo.

Normalmente el suministro de estas tapas a los clientes se realiza en bolsa de polietileno de baja densidad, las cuales van introducidas en cajas de cartón ondulado de buena calidad.

DATOS HISTÓRICOS

Corría el año 1926, cuando en Chicago (Illinois), bajo el nombre de White Cap Co. una nueva sociedad., partiendo del concepto ya conocido de tapas metálicas para botellas de vidrio (tapón corona), ideó una nueva generación de tapas para frascos de boca ancha. La tapa “White Cap“ hace referencia al apellido de sus inventores, los hermanos George, William y Philip White , no al color de la tapa que muy frecuentemente es blanca. Principalmente idearon el sistema de atrapar vapor en el espacio de cabeza de un frasco al cerrarlo en una máquina, y así generar un alto grado de vacío dentro del mismo, que permitiera el tratamiento térmico posterior y la afirme permanencia de la tapa sobre su boca. Este invento quedó registrado bajo la marca “White Cap”. Por tanto este tipo de tapas tuvo su cuna en Estados Unidos.

Pronto saltó el Atlántico y el año 1932 Metal Box Limited inició su fabricación en el Reino Unido. Después de la Segunda Guerra Mundial, en el 1947 Alemania fue el segundo país europeo que se sumó a su producción, en concreto fue Schmalbach – Lubeca GMBH la empresa fabricante.

En 1957 Continental adquirió White Cap. Apoyándose en la red de socios y licenciatarios que Continental tenia a nivel mundial, se prosigue un rápido desarrollo por distintos continentes especialmente por Europa. Así las tapas “twist-off” empezaron a fabricarse, ademas de en el Reino Unido y Alemania, en Holanda en 1957 – Thomassen & Drijver-, Francia en 1958 – Le Bouchage Mecanique – Italia en 1958 – Superbox -, España en 1962 – Oleometalgrafica del Sur-,.. y sucesivamente en otros países.

En Latinoamérica, el primer pais fabricante fue Méjico en 1960 – Envases Generales Continental- seguido de Argentina en 1964 – Centenera -.

En Oriente su fabricación se inicio en Japón en 1960 por medio de Toyo Seikan y Australia en 1965 por Containers Ltd. En África Metal Box inicio su fabricación en 1966 en Sudáfrica.

TIPOS Y TAMAÑOS

Hay una gran variedad de tipos de capsulas metálicas. Entre otras podemos mencionar:

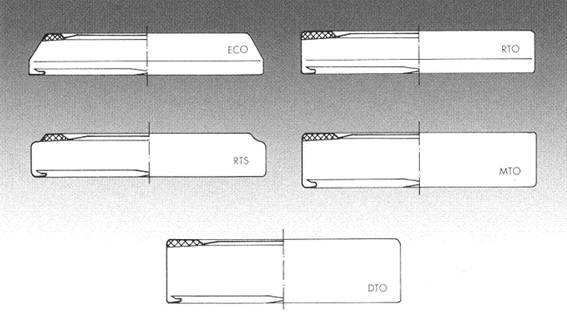

– RTO.- “Regular Twist Off”. Tapa de varias uñas que se abre girando un cuarto de vuelta como máximo. Ver figura nº 2

– RTS.- “Regular Twist Stepped”. Análoga a la RTO, pero con un escalón periférico superior, es decir en el hombro. Ver figura nº 2

Figura nº 2.- Varios tipos de capsulas Twist-off

– RTB.- “Regular Twist Boton”. Es una tipo RT con botón central en el panel superior, para detectar la presencia de vacío.

– RSB.- “Regular Step Boton”. Con escalón en el hombro y botón central.

– FTO.- “Flutted Twist Off”. Similar a la RTO pero con almenas (muescas) en la falda.

– DTO.- “Deep Twist Open”. Con falda alta. Ver figura nº 2

– DTF.- “Deep Twist Fluted”. Con falda alta y almenas

– DSR.- “Deep Snap Reseal

– FSO.- “Fluted Step Off”. Con Almenas y escalón en el hombro.

– FTB.- “Fluted Twist Boton” Almenas y boton.

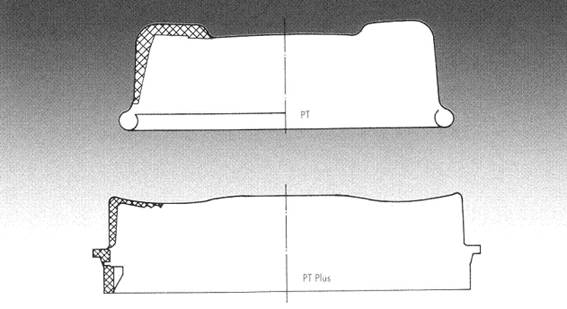

– PT.- “Press & Twist”. Términos que significan “presionar” (presse on) sin girar para aplicar la tapa al envase, y “girar” (twist off) para abrir el envasado. Ver figura nº 3

– PT Plus.- Es la misma tapa PT, a la que se le añade un anillo plástico de seguridad o inviolabilidad (evidencia de apertura) Ver figura nº 3

Figura nº 3.- Tapas PT y PT plus

Las tapas se designan por el valor de su diámetro añadiéndole después las letras que definen su tipo. Este diámetro se refleja en milímetros. Se emplean diversidad de diámetros siendo los mas frecuentes: 27 -30 – 38 – 43- 48 – 51 – 53 – 58 – 63 -66 -77 – 82 – 89. Algunos de ellos solo se usan para un determinado tipo de tapas, como es el caso del 51 PT, para alimentos infantiles. (baby food)

MATERIAS PRIMAS

Tres son las materias primas usadas para la fabricación de capsulas metálicas:

– Hojalata

– Revestimientos orgánicos (barnices)

– Elementos sellantes (plastisoles)

Y claro está, el embalaje adecuado

Hojalata:

La hojalata empleada para la fabricación de capsulas metálicas suele ser de las siguientes características:

– Espesor: Depende del tamaño del diámetro de la tapa. Puede variar entre 0.15 para tapas diámetro 27 hasta 0.23 para 89. El rango mas frecuente está entre 0.15 y 0.18 mm.

– Recubrimiento de estaño: El habitual es 2.8/2.8 gr/m2.

– Dureza: Se emplea hojalata doble reducida de templer DR9, aunque en algunos casos – diámetros mayores- se sustituye por temper 61.

– Recocido: Continuo (CA)

– Acabado superficial: Piedra

– Pasivación: 311

– Lubricación superficial: Dioctil sebacato (DOS)

Para conocer el significado de estos conceptos, les remitimos a los trabajos sobre hojalata ya publicados en esta Web.

Revestimientos orgánicos

Se trata de barnices aplicados sobre la hojalata plana por medio de maquinas barnizadoras a rodillos. Básicamente, tales barnices son disoluciones o dispersiones de resinas sintéticas. Los segundos (dispersiones), pueden ser organosoles o plastisoles, dependiendo de su contenido en sólidos, el cual puede variar entre 40 – 80 % para los organosoles y 90 – 100 % para los plastisoles.

Los barnices utilizados sobre el interior de las tapas metalizas se aplican al menos en dos pases. Para la capa base, colocada directamente sobre la hojalata – barnices de enganche – son generalmente del tipo disolución, siendo los más usados del tipo epoxi-fenólico. Por el contrario, se usan organosoles para la capa superior. Ello se explica por las excelentes propiedades de adhesión que los organosoles muestran hacia los elementos sellantes utilizados.

Otra característica de los organosoles es su buena resistencia química, su flexibilidad, dureza y libertad de sabor y olor; propiedades todas ellas requeridas para un correcto comportamiento sobre tapas metálicas. Durante su aplicación se ha de verificar que los mismos presenten el adecuado peso de película seca y un correcto horneado bajo condiciones controladas de tiempo–temperatura. Recomendamos leer los trabajos relacionados con barnices aparecidos en esta Web. Todos los componentes de los barnices empleados deben cumplir con reglamentaciones vigentes en los países respectivos, como con las listas positivas correspondientes.

Elementos sellantes

En las capsulas se utilizan como elementos sellantes los plastisoles. El plastisol es la mezcla de una resina (PVC), de un plastificante y otros aditivos, que se encuentra en estado líquido a temperatura ambiente, con propiedades visco-elásticas, es de color blanquecino (cuando no hay pigmentos).

Este compuesto, bajo la acción del calor (160º – 200º C), deja su estado líquido inicial para pasar a un estado sólido, sin pérdida de peso ni cambio de volumen notable.

El plastisol se utiliza como recubrimiento superficial: puede colorearse, y tener texturas, y es resistente a la abrasión, la corrosión y la electricidad. Mediante distintos estabilizantes y aditivos puede mejorar su resistencia a la luz, al calor, o adquirir propiedades particulares, para cubrir gran variedad de especificaciones.

Una versión especial de plastisoles se aplica en el interior de la tapa, en la zona que entra en contacto con la boca del frasco de vidrio. Su misión es crear un cierre hermético al quedar presionado contra la superficie de la boca del frasco, una vez realizado el cierre.

En la composición de los plastisoles empleados en la fabricación de capsulas, forman parte una serie de elementos, con una cantidad máxima porcentual en la formulación, según la siguiente relación:

– Resinas (PVC) 60 %

– Plastificantes 60 %

– Cargas 60%

– Lubricantes 18 %

– Estabilizantes 6 %

– Agentes hinchantes 3 %

Resinas: Son sustancias que partiendo de un estado liquido, son capaces de sufrir un proceso de polimerización o secado dando lugar a productos sólidos. Las resinas empleadas en la fabricación de compuestos sellantes son policloruros de vinilo.

Plastificantes: Son compuestos químicos que se agregan a un polímero (plástico) para reducir las interacciones intermoleculares entre las cadenas de polímero.

El efecto del plastificante es hacer que el material al que se agrega sea más maleable, adquiera una mayor plasticidad y por tanto sea más sencillo su tratamiento industrial. Ejemplos típicos de plastificantes son los ftalatos. En nuestro caso se utiliza el ftalato de dialquilo (ftalato de dietilhecilo), también se puede emplear aceite de soja o de linaza epoxidados

Cargas: Aportan volumen a la formulación así como blanquean el producto. Las más empleadas en la fabricación de este compuesto sellante son la baritina natural y el bióxido de titanio.

Lubricantes: Favorecen la procesabilidad del PVC. Facilitan la utilización del plastisol, permitiendo internamente el movimiento de las cadenas poliméricas y externamente reducen el grado de fricción entre el polímetro y las partes del equipo de procesado. Se utilizan principalmente parafina, lecitina, metil siloxano…

Estabilizantes: Productos insolubles que dan una alta estabilidad. Aportan estabilidad a elevadas temperaturas, son hidrófugos, captadores de acido clorhídrico. Actúan como desmoldeantes y también como lubricantes. Los más comunes son el estearato de calcio y el estearato de zinc. Son de uso moderado

Agentes hinchantes: Son elementos expansores, como la azodicarbonamida, participan en muy baja proporción.

Durante el proceso de fabricación del los plastisoles se ha de poner especial atención a no contaminar ni alterar sus ingredientes. Este proceso es meramente una mezcla física realizada en absolutas condiciones de limpieza. Los plastisoles una vez fabricados se tienen que almacenar en recipientes – bidones- herméticamente cerrados y resguardados de temperaturas extremas.

Estos elementos sellantes se aplican sobre las capsulas por medio de equipos especiales, que constan esencialmente de una estación de agitación y bombeo y unos cabezales inyectores. El siguiente paso consiste en la gelificación del plastisol en hornos de secado con recirculación de aire a temperaturas comprendidas entre 170 y 215ª C, con lo que se consigue además una completa esterilización del producto acabado.

UTILIZACIONES

Las tapas metálicas pueden utilizarse sobre frascos de vidrio para contener una amplísima vaga de productos alimentarios como son:

– Verduras y frutas de todo tipo

– Legumbres y platos preparados

– Productos cárnicos y de la pesca

– Mermeladas, salsas y mayonesas

– Alimentos infantiles, zumos y frutos secos.

Y un largo etc. De un modo general se pueden considerar tres tipos de aplicaciones, a saber:

A.- Productos sólidos o semisólidos, envasados al vacío o no, tales como: Frutos secos (almendras, avellanas, cacahuetes,….), miel, mayonesas…

B.- Productos pasteurizados hasta una temperatura máxima de 100ºC, como: Tomate frito, catsup, alcachofas al natural o marinadas, encurtidos, frutas en almíbar, néctares y zumos, entre otros.

C.- Productos esterilizables a temperaturas superiores a 100ºC, como: Productos cárnicos o de la pesca, legumbres y platos preparados, alimentos infantiles…

CIERRE

El proceso de llenado y cierre es una operación que requiere un cierto grado de conocimiento de esta tecnología. Esta materia ya se ha tratado en el trabajo “Instrucciones para el uso correcto de tapas de vacío Twist, PY y PT Plus”, publicado en esta Web.

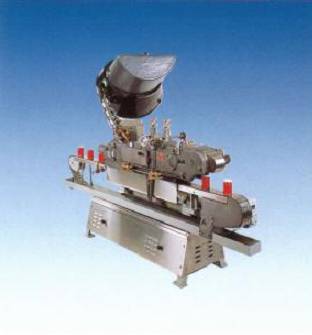

Diremos muy someramente que los frascos se llenan de producto en las maquinas llenadoras, cuyo diseño y forma de trabajo varían en función de la naturaleza y textura del articulo a envasar. Pasan después a la cerradora para colocar y cerrar la capsula. Esta segunda maquina consta esencialmente de un alimentador de tapas vibratorio, una caída inclinada de las mismas desde el alimentador adecuadamente orientadas y posicionadas, una cadena transportadora de frascos que en su desplazamiento toman las tapas, y un sistema de correas que en su movimiento obligan a girar a la tapa llevándola a la posición de cierre. Puede producir vacío por medio de la aplicación de vapor. Ver figura nº 4

Figura nº 4.- Maquina cerradora de capsulas

Las hay de muy diferentes cadencias de producción y para distintas gamas de diámetros. También existen versiones de vacío mecánico.

Para los productos que son envasados al vacío, es necesario verificar que el mismo se ha conseguido en el grado suficiente, rechazando aquellos frascos que no cumplen las condiciones adecuadas o que han pasado por la cerradora sin tomar tapa. Para ello se emplean equipos especiales que detectan cierres defectuosos, que trabajan por el principio de medir el grado de hundimiento del panel central de la capsula, el mismo se origina por la acción del vacío interno. Estos equipos pueden trabajar por contacto directo sobre las tapas, o simplemente por proximidad pero sin contacto directo. En la figura nº 5 se ve un equipo de estas últimas características.

Figura nº 5.- Detector de cierres defectuosos son contacto

Esta maquina realiza las siguientes operaciones:

– El sistema de control aparta los frascos sin vacío

– Parada de la maquina cerradora después de detectar cuatro envases sin capsula

– Cuenta los envases sin defecto

– Cuenta independientemente los cierres defectuosos

Buen día estoy buscando una empresa que fabrique tapas para perfumes