التاج يغلق أوروبا

تعليمات الاستخدام الصحيح

من أغطية الفراغ

فتح شيء عن طريق لف غطائه

PT

بي تي بلس

المرفقات التالية مرفقة:

ج: التآكل الخارجي للأغطية

ب: اجراءات السلامة لغلق الغطاء ودفعه

ج: إجراءات الضبط في خطوط التعبئة

فهرس

0. المفاهيم والمصطلحات الأساسية

1. تخزين Unused Lids

اثنين. العبوات الزجاجية

المعالجة الساخنة (TEC)

المعالجة الباردة (TEF)

3 . ملء

التنظيف في الحشوة

منتج عائم

فراغ رأس المنتج ودرجة حرارة التعبئة

الجدول 1

الهواء المحاصر

نقل العبوات الزجاجية

أربعة. مغلق

مستويات الفراغ عند مخرج آلة الإغلاق

قبعات الأزرار

آلة الإغلاق والخط يتوقف

أنظمة تغذية الغطاء

5 . التعامل مع الحاويات المغلقة

6. المعالجة الحرارية (المعالجة)

بسترة

تعقيم

7. تجفيف الحاويات ووضعها على منصات نقالة وتخزينها

تجفيف

الذوق. تخزين

الملحق أ : تآكل خارجي للأغلفة

ملحق ب : قياس أمان الإغلاق والتقدم (الأغطية المفتوحة الملتوية

قيم سلامة الإغلاق الموصى بها (تشطيبات الفم الحلزونية القياسية)

حاويات الأسلاك المسطحة بزاوية

إغلاق أمان على CX 43-48-TO-B (FD157 A و D) ، سلك حلزوني إصدار 43/48 مم TO

غطاء متقدم (أغطية مفتوحة ملتوية)

تغذية الغطاء على CX 43-48-TO-B (FD157 A و D) ، 43/48 مم لإصدار سلك حلزوني

الجمع بين قياس التقدم وسلامة الإغلاق

الملحق C : إجراءات المراقبة على خطوط التعبئة والتغليف

جدول تحويل الوحدات

تغطي هذه التعليمات النقاط الرئيسية للملاحظة في استخدام قبعات Twist و Open و PT و PT Plus. ستكون هذه قابلة للتطبيق في جميع عمليات التعبئة القياسية حيث سيتم استخدام الأغطية في التعبئة الساخنة والتعبئة الباردة والبسترة وتعقيم المنتجات الغذائية ، والتي تغطي النقاط التالية:

- المفاهيم والمصطلحات الأساسية

- تخزين Unused Lids

- العبوات الزجاجية

- عملية التعبئة

- عملية مغلقة

- إدارة الحاويات المغلقة

- العمليات الحرارية

- تجفيف التغليف ، منصات التحميل والتخزين

سيتم الاتفاق على اختيار الغطاء وفوهة الحاوية الزجاجية مع إدارات المبيعات و SAC في CROWN Closures Europe. يجب إبلاغ CROWN Closures Europe بأي تعديل في نموذج الاستخدام أو في صياغة المنتج فيما يتعلق بالسجينة المحددة مسبقًا.

تم تجميع هذه المعلومات بعناية من التجربة والاختبار التفصيلي. في حالة وجود شروط استخدام تنحرف عن هذه التعليمات ، يجب على العميل الاتصال بـ CROWN Closures Europe والاقتناع بأن المنتج النهائي يلبي متطلباته في جميع الجوانب.

تتوافق جميع أغطية الفراغ المعدنية التي توفرها CROWN Closures Europe مع التشريعات ذات الصلة فيما يتعلق بالمواد والأشياء التي من المفترض أن تلامس الطعام. عند الطلب ، ستقدم CROWN Closures Europe شهادة المطابقة الحالية الخاصة بك مع لوائح جهات اتصال الطعام.

تعتمد شهادة الامتثال الخاصة بنا مع اللوائح المتعلقة بالترحيل الكلي أو المحدد على استخدام المحاكاة المعترف بها. تعتمد المستويات الحالية لانتقال المواد من الغطاء إلى الطعام على تركيبة المنتج الغذائي ، والطريقة المستخدمة في معالجة الحاوية «المواد الغذائية المعبأة- وظروف التخزين التي يتم تنفيذها. تقع على عاتق شركة التعبئة مسؤولية ضمان أن تكون مستويات الترحيل ضمن الحدود المسموح بها بالإضافة إلى إجراء جميع الاختبارات والضوابط اللازمة لتحديد المستويات المذكورة ، نظرًا لأن CROWN Closures Europe لا تتحكم في ظروف الاستخدام الفعلية أو تكوين أو نوع العملية أو شروط التخزين للمنتج النهائي

- المفاهيم والمصطلحات الأساسية

يحتوي هذا القسم على جزء من المفاهيم المضمنة في تعليمات الاستخدام هذه ويهدف فقط إلى شرح المفهوم:

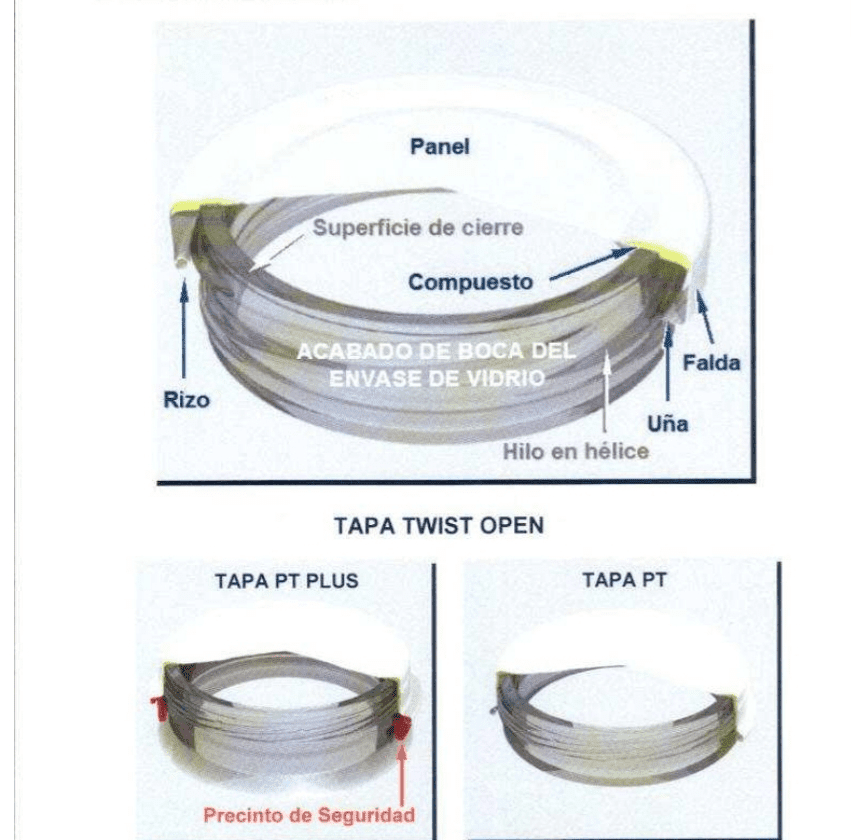

تطبيق كاب : إجراء وضع الغطاء بشكل صحيح على الحاوية بحيث يتم الحصول على حاوية مغلقة بإحكام ، أي عبوة ، عن طريق تدويرها في اتجاه عقارب الساعة (فتح تويست) أو الضغط (PT و PT Plus) عن طريق آلة إغلاق أو يدويًا.

زر: جزء دائري مرتفع في وسط لوحة الغطاء يعمل كمؤشر على وجود فراغ داخل العبوة.

مركب مانع التسرب: مادة مطبقة على جزء من الجزء الداخلي للغطاء والمقصود منها أن تكون على اتصال بسطح إحكام الغلق للحاوية ، مما يؤدي إلى إنشاء ختم محكم.

فك الغطاء: يحدث ذلك عندما يدور الغطاء في عبوة في الفتحة أو عكس اتجاه عقارب الساعة دون أي إجراء خارجي أو يدوي وهذا يعني فقدان الإحكام في وعاء زجاجي. وتسمى هذه الظاهرة أيضًا “ارتداد” الغطاء.

التعبئة: الحاوية الزجاجية التي تم ملؤها بالمواد الغذائية ، تم إغلاقها لاحقًا بإحكام باستخدام غطاء Twist Open أو PT أو PT-Plus من CROWN Closures Europe.

قنينة زجاجية: حاوية أو حاوية زجاجية مخصصة لاحتواء منتج غذائي مع تشطيب فم مصمم لتطبيق أغطية Twist Open أو PT أو PT-Plus من CROWN Closures Europe.

تنورة كاب: إنه السطح الجانبي للغطاء والذي يحيط باللوحة.

لوحة الغطاء: إنه الجزء المركزي من الجزء العلوي الدائري للغطاء والذي يضم أكبر سطح للغطاء.

متهم: يشير إلى عمل المعالجة الحرارية للحزمة.

معالجة: المعالجة الحرارية التي تتعرض لها العبوة.

PT (اضغط ولف): المصطلح الذي يعني الضغط على لتطبيق الغطاء على الحاوية وإيقاف التشغيل لفتح الحاوية.

بي تي بلس: إنه غطاء PT الذي تضاف إليه حلقة بلاستيكية واضحة للعبث (دليل على الفتح)

ارتداد الغطاء: انظر تغطية فك الارتباط.

مجعد: إنه لف جزء من السديلة في نهايته المفتوحة. يحمي حافة القطع ويعطي قوة الغطاء.

سطح الإغلاق: السطح العلوي لفم الحاوية الذي يظل ملامسًا لمركب السداد للغطاء بمجرد وضعه ، مما يؤدي إلى إنشاء ختم محكم.

الغطاء المطبق: نتيجة تطبيق الغطاء.

غطاء مطبق بشكل سيء: غطاء لم يتم وضعه بشكل صحيح ، لأسباب مختلفة ، على طرف فوهة الحاوية الزجاجية ، مما يتسبب في إغلاق غير محكم وتغليف رديء الجودة.

إلى (فتح تويست): المصطلح الذي يعني تويست لفتح (فتح) الحاوية.

مسمار: جزء من الحلقة تم تشكيله خصيصًا ليكون موجودًا في الجزء السفلي من خيط نهاية فوهة الحاوية الزجاجية ، مما يؤدي إلى تثبيت الغطاء بها.

فارغ: يتم قياس الضغط تحت الغلاف الجوي داخل حاوية مغلقة.

- تخزين الأغطية غير المستخدمة.

يمكن تخزين الأغطية غير المستخدمة بحد أقصى لوحتين (2) في الارتفاع ، مع توخي أقصى درجات الحذر دائمًا. يجب تكديس المنصات بشكل عمودي دون إمالة وفي بيئة نظيفة وجافة وخالية من الحشرات أو الآفات. يجب إزالة الصناديق التالفة أو الرطبة من المكدس لأنها يمكن أن تتسبب في انهيار المنصة النقالة وتسبب أحمال زائدة على الصناديق الفردية ، مما يتسبب في انبعاج أو انبعاج الأغطية التي ستكون خارج الاستخدام. يلزم توفير عناية خاصة مع أغطية من نوع PT Plus لتجنب تلف حلقة الأمان البلاستيكية وجسورها البلاستيكية الصغيرة مما يؤدي إلى تطبيق غطاء رديء الجودة.

يجب تجنب تلوث الصناديق تحت أي ظرف من الظروف ، ويجب إغلاق الصناديق المستخدمة جزئيًا مرة أخرى قبل التخزين.

لا يجوز استخدام أغطية PT Plus مباشرة إذا كانت تأتي من منطقة تخزين بارد ؛ في هذه الحالة ، يجب نقل الأغطية إلى الداخل قبل الاستخدام بـ 24 ساعة للتأكد من وصول الحلقة البلاستيكية إلى درجة حرارة الغرفة (فوق 20 درجة مئوية).

يجب ألا تتعرض منطقة التخزين لقيم قصوى لدرجة الحرارة والرطوبة (أي يجب أن تكون من 5 إلى 30 درجة مئوية وأقل من 70٪ رطوبة نسبية). يجب اتباع نظام تدوير المخزون (دوران المخزون) لضمان أن الأغطية تستخدم وفقًا لتاريخ صنعها (أي ، يتم استخدام الأغطية التي تحمل تاريخ التصنيع الأقدم أولاً).

- العبوات الزجاجية

يجب أن تكون مواصفات (تصميم) الحاوية الزجاجية بحيث تمنع الاتصال المباشر بين أغطية الحاويات المجاورة (ملامسة الأغطية). ويتم تحقيق ذلك عادةً بجعل البعد الخارجي الأدنى للحاوية الزجاجية أكبر من الحد الأقصى للقطر الخارجي الحاوية الزجاجية.غطاء للاستخدام.

سيؤدي الخطأ الوارد أعلاه إلى جعل الحاويات المغلقة حساسة للتلف الناتج عن التأثير أثناء المناولة والنقل وسيزيد من مخاطر فقد الفراغ وكذلك التدهور المحتمل بسبب التسريبات وفقدان المنتج.

تعد مواصفات سعة الحاوية الزجاجية عاملاً مهمًا للتعبئة الصحيحة والمعالجة اللاحقة للمنتج المعبأ. تعد السعة المحددة الصحيحة (أو سعة الفائض) للحاوية الزجاجية ضرورية لجميع العمليات التي تنطوي على عملية حرارية عند درجة حرارة أعلى من درجة حرارة التعبئة. سيؤدي الخطأ في تحديد السعة الصحيحة للحاوية إلى صعوبات في تحقيق الحجم أو الوزن المصرح به للمنتج وسيخلق خطرًا يتمثل في أن إغلاق (إغلاق) العبوات سيتحرك أثناء المعالجة (دعم أو فك ارتباط غطاء).

لتحقيق حجم فراغ الرأس الصحيح عند التعبئة ، كما هو محدد في الجدول 1 ، من المهم أن تأخذ مواصفات الحاوية الزجاجية في الاعتبار ما يلي:

- التمدد الحراري ، وبالتالي حجم المنتج عند درجة حرارة التعبئة.

- تغيرات في الملء والعبء الزائد العادي لتحقيق الحجم / الوزن المعلن.

- الاختلافات في سعة العبوات الزجاجية أثناء عملية التصنيع.

هذا هو الوقت الذي يمكن فيه إجراء الحسابات لضمان تحقيق حجم مساحة الرأس المطلوبة (كنسبة مئوية من السعة الحدية للحاوية). يجب اعتبار فراغ الرأس كنقطة تحكم حرجة في جميع العمليات الحرارية بأغطية من نوع PT ولجميع عمليات التعقيم الدوارة.

من المعروف أن المعالجات أو الطلاءات التي تطبقها الشركة المصنعة على العبوات الزجاجية تؤثر على سلوك الغطاء ويجب أن تظل ضمن المواصفات المتفق عليها. نظرًا للتنوع الكبير في مواد الطلاء وطرق التطبيق المستخدمة ، لا يمكن وضع مواصفات مفصلة في هذا الصدد ، لكن CROWN Closures Europe توصي :

المعالجة الساخنة (TEC)

تعد المستويات المفرطة من المعالجة الحرارية سببًا مثبتًا لارتفاع عزم الدوران عند الفتح ؛ يمكن أن تؤدي أيضًا إلى مشاكل تطبيق الغطاء وتعزيز أكسدة الأظافر. تحدد CROWN Closures Europe قيمًا أقل من 20 وحدة حرارية بريطانية للتشطيبات النهائية للحاوية وأقل من 10 وحدات حرارية للتشطيبات النهائية لحاوية PT.

المعالجة الباردة (TEF)

الطلاءات الباردة “المعالجات الباردة” هي مواد شبيهة بالشمع يتم وضعها على العبوات الزجاجية بعد التلدين لمنحها سلوك معالجة صحيح على خط التغليف.

يمكن أن تتسبب المستويات المفرطة من المعالجة الباردة على جسم الحاوية الزجاجية في صعوبات في تطبيق الغطاء بسبب ضعف التحكم في الحاوية أثناء مرورها عبر آلة الإغلاق. عادةً ما يتم التحكم جيدًا في مستويات TEF على جسم الحاوية الزجاجية من قبل الشركة المصنعة عن طريق قياس زاوية الانزلاق ، على الرغم من أنه يجب الاتفاق على هذه المواصفات والحفاظ عليها.

يمكن أن يسبب العلاج البارد الموجود في نهاية الفم مشاكل في سلوك الغطاء. يمكن أن يؤدي وجود فائض من TEF في الجزء السفلي من خيوط فوهة الحاوية إلى ارتداد (فك الارتباط) للغطاء أثناء العملية الحرارية ، مما يتسبب في انخفاض أمان الإغلاق وضعف جودة التغليف النهائي. في ظل ظروف معينة ، يمكن أن يؤدي وجود هذه المواد على السطح المغلق لفوهة الحاوية الزجاجية إلى ارتفاع عزم الدوران

افتتاح. نتيجة لذلك ، تحدد CROWN Closures Europe أن المواد المطبقة في TEF يجب أن يتم تطبيقها فقط على جسم الحاويات عن طريق الرش بين الصفوف حتى لا يكون فوهة الحاوية الزجاجية ملوثة.

- ملء

من الضروري الاهتمام بجميع النقاط المتعلقة بعملية التعبئة لتحقيق إنتاج عبوات آمنة وصحية ؛ فيما يلي أمثلة على المجالات المختلفة التي تتطلب الفحص والتحكم:

التنظيف في الحشوة

شروط التعبئة النظيفة ضرورية. عند استخدام الأغطية ، يجب أن يكون سطح الختم على طول الحافة العلوية للحاوية الزجاجية خاليًا من تلوث المنتج. هذه الحالات مهمة بشكل خاص عند التعامل مع المنتجات الصلبة أو الليفية ، حيث يمكن أن يؤدي ذلك إلى فقدان الفراغ. الملء المتسخ ، الذي يسمح بتلوث عنق فم الحاوية الزجاجية بالمنتج ، يمكن أن يسبب مشاكل في عزم الدوران العالي.

الافتتاح ويجب تجنبه.

تعتبر ظروف التنظيف أثناء التعبئة ضرورية أيضًا لتجنب التلوث الخارجي للحاوية الزجاجية الذي قد يؤدي إلى عدم كفاية التحكم في نفسه عند المرور عبر آلة الإغلاق أو في وجود بقايا المنتج المحاصرة في منطقة التفاف الحاوية الزجاجية. . يمكن أن يؤدي هذا أيضًا إلى تطور العفن أو الإصابة بالحشرات.

يمكن أن يؤدي الملء المتسخ وبقايا المنتج المحتبسة في منطقة تجعيد الغطاء إلى مشاكل أكسدة الغطاء (خاصةً إذا تم استخدام مكونات عدوانية أو حمضية).

منتج عائم

يجب عدم السماح للمنتج بالطفو فوق سطح السائل داخل الحاوية الزجاجية (السائل الحاكم). إذا حدث ذلك فقد يؤدي ذلك إلى مشاكل في عملية الختم بسبب تداخل المنتج مع تدفق البخار من آلة الخياطة والتخفيض من حجم فراغ الرأس الاسمي.

المنتجات الصلبة مثل الخضر والخضروات وما إلى ذلك. يجب ألا تبرز فوق السطح المغلق للحاوية الزجاجية ؛ يمكن أن تتداخل هذه مع التجميع الصحيح للغطاء وتؤدي إلى سوء التطبيق أو عدم تطبيقه يمكن أن تسبب هذه المنتجات التي تلامس الغطاء المطبق بالفعل ظهور بقع على النظام الداخلي للغطاء وتزيد من مخاطر التآكل الداخلي.

فراغ رأس المنتج ودرجة حرارة التعبئة

تم تفصيل شروط الملء والإغلاق والمعالجة الموصى بها لجميع العمليات القياسية في الجدول 1 في الصفحة التالية.

يجب اعتبار شروط الملء التي لا تقع ضمن هذه الحدود الموصى بها غير قياسية ويجب طلب المشورة من خدمة مساعدة العملاء CROWN Closures Europe (SAC).

حجم فراغ الرأس ودرجة حرارة التعبئة للمنتج لهما تأثير كبير على الضغط الناتج داخل الحاوية المغلقة أثناء البسترة والتعقيم. بشكل عام ، كلما زادت مساحة الرأس أو درجة حرارة الملء ، قل الضغط الداخلي الناتج.

قيم حجم فراغ الرأس التي تظهر في ملف الجدول 1 إنها نسبة مئوية من السعة القصوى للحاوية في وقت التعبئة (أي عندما يكون المنتج ساخنًا).

الجدول 1

|

المعالجة الحرارية (عملية) |

نوع الغطاء |

الحد الأدنى من حجم فراغ الرأس |

الحد الأدنى للإغلاق Tº |

أدنى مستوى فراغ (عند منفذ الخياطه) |

أقصى عملية Tº |

| تعبئة ساخنة وتبريد |

الجميع |

5% |

85 درجة مئوية |

20 كيلو باسكال (15 سم زئبق) |

85 درجة مئوية |

| معبأ بالبرودة ومبستر |

فقط إلى |

9% |

20 درجة مئوية |

50 كيلو باسكال (37 سم زئبق) |

85 درجة مئوية |

| تعبئة ساخنة ومبستر |

إلى |

6% |

65 درجة مئوية |

35 كيلو باسكال (26 سم زئبق) |

90 درجة مئوية |

| تعبئة ساخنة ومبستر |

PT |

8% |

80 درجة مئوية |

28 كيلو باسكال (21 سم زئبق) |

90 درجة مئوية |

| التعقيم بالضغط الخلفي |

كل PT TO (سلك حلزوني فقط> Φ 48 مم) |

6% |

70 درجة مئوية |

40 كيلو باسكال (30 سم زئبق) |

121 درجة مئوية |

ملحوظة:

يستخدم مصطلح درجة حرارة الإغلاق في الجدول 1 لتمثيل درجة حرارة المنتج داخل الحاوية عند خروج آلة الإغلاق وليس درجة حرارة المنتج في الحاوية أو حاوية الحشو.

تشير قائمة شروط الإغلاق للبسترة إلى العمليات في نفق أو حمام مفتوح عند الضغط الجوي ، أي بدون الضغط الخلفي.

الهواء المحبوس:

يجب تجنب احتباس الهواء داخل المنتج. في بعض المنتجات مثل الفواكه والخضروات ، يمكن تحقيق ذلك عن طريق تركها ترتاح قبل التعبئة ؛ بينما بالنسبة للمنتجات الأخرى ، مثل الأطعمة الصلبة ، قد يكون من الضروري استخدام تقنيات ملء الفراغ.

يمكن أن يؤدي الهواء المحاصر إلى مستويات فراغ أقل من المتوقع ، مما يؤدي إلى طرد خاطئ للحزم بسبب ارتفاع زر الأمان. بالنسبة للحزم التي سيتم معالجتها بشكل كامل ، قد يتولد ضغط داخلي زائد أثناء المعالجة مما يؤدي إلى فشل تنفس الغطاء.

نقل العبوات الزجاجية

يجب تصميم عملية نقل الحاويات الزجاجية من مخرج آلة التعبئة إلى ناقل مدخل آلة الإغلاق لتوليد مسافة ثابتة بين الحاويات (مرور الحاوية). يمكن أن يؤدي خطأ في هذا إلى تطبيق غطاء متغير (تأمين الأمان). الأغطية غير المطبقة بشكل سيئ (المسامير المدوس ، الأغطية المائلة أو انحباس الحلقة البلاستيكية لأغطية PT Plus) والحاويات غير محكمة الإغلاق.

بالنسبة للتطبيقات عالية السرعة ، نوصي عملائنا باستشارة منظمة SAC التابعة لـ CROWN Closures Europe للحصول على نصائح مفصلة.

- مغلق

يجب التحقق من التطبيق الصحيح للغطاء في بداية الإنتاج (بدء التشغيل الأولي) وتكراره في كل مرة يتم فيها تغيير مجموعة الأغطية أو الحاويات أو إعدادات آلة الإغلاق. طرق القياس لأغطية من النوع TO موضحة في الملحق ب مع تعليمات للمراقبة المستمرة لجميع أنواع الأغطية في الملحق ج.

بالنسبة للأغطية من النوع PT ، من المهم أن يكون الغطاء مطبقًا بالكامل وأن يكون أفقيًا مع الإشارة إلى سطح الختم للحاوية الزجاجية عند مخرج ماكينة الإغلاق. لتجنب سلوك الفتح السيئ ، يجب وضع الحلقة الواضحة للعبث لأغطية PT Plus بشكل صحيح تحت خطوة البعد B للحاوية الزجاجية دون التمدد المرئي للمفاصل أو الجسور البلاستيكية الصغيرة.

مستويات الفراغ من آلة الإغلاق

تعتمد مستويات الفراغ عند مخرج آلة الإغلاق بشكل أساسي على درجة حرارة المنتج وحجم مساحة الرأس وسرعة الخط.

لضمان الإعدادات المتسقة والصحيحة لصمامات التحكم في البخار ، يجب إجراء قياسات الفراغ قبل بدء الإنتاج وبشكل دوري أثناء الإنتاج العادي.

إذا تم تعبئة المنتجات ساخنة ، فمن الأصح مراقبة إعدادات أدوات التحكم بالبخار عن طريق قياس الفراغ في الحاويات المملوءة بالماء البارد. سيؤدي اختبار فراغ الماء البارد هذا إلى القضاء على التقلبات في مستويات الفراغ التي تم الحصول عليها والتي تسببها الاختلافات في درجة حرارة الحشو وحجم الفراغ. الإجراء على النحو التالي.

املأ حاوية زجاجية بالماء البارد تاركًا مسافة رأس ثابتة معروفة ، على سبيل المثال 12 مم (ستعكس مساحة الرأس هذه مستوى التعبئة الطبيعي للحاوية التي سيتم استخدامها في الإنتاج الفعلي) لتقليل احتمال حدوث انحباس ، مرر الحاوية عبر آلة الخياطة وتجاهل الغطاء . كرر عملية الإغلاق وقم بقياس الفراغ داخل الحاوية المغلقة. يجب تسجيل هذه البيانات في دفتر يومية التحكم.

ستختلف النتيجة التي تم الحصول عليها لاختبار فراغ الماء البارد اختلافًا كبيرًا اعتمادًا على قطر الحاوية الزجاجية وإعدادات أدوات التحكم في البخار. عندما تكون قيمة الفراغ القصوى مطلوبة (على سبيل المثال للعمليات الحرارية ذات درجة الحرارة العالية) ، قيمة نموذجية لاختبار الفراغ ج سيكون الماء البارد أعلى من 65 كيلو باسكال (48.5 سم زئبق) للحاويات ذات زجاج واسع الفم. في كثير من الحالات ، سيكون الفراغ المطلوب أقل بكثير ، لذلك لن يتم إجراء اختبار فراغ الماء البارد إلا لإنشاء تعديلات ثابتة لكل وردية إنتاج.

عادة ، تتحقق قيم الفراغ عند خروج ماكينة الإغلاق فوق 40 كيلو باسكال (30 سم زئبق) ، مما يضمن وصول ضغط بخار أدنى يبلغ 550 كيلو باسكال (5.5 بار أو 80 رطل لكل بوصة مربعة). ومع ذلك ، في ظل ظروف معينة ، يمكن استخدام مستويات فراغ أقل ، على الرغم من أن الحد الأدنى لمستويات الفراغ الموصى بها مدرجة في الجدول 1.

ملحوظة: يمكن الحصول على معلومات إضافية حول اختبار الفراغ بالماء البارد وكفاءة آلة الإغلاق من قسم خدمة العملاء CROWN Closures Europe (SAC).

على قبعات الأزرار

من الضروري التأكد من أن الفراغ داخل العبوة يظل أعلى من المستويات الموصى بها لضمان خفض الزر.

سيختلف الحد الأدنى الفعلي للفراغ المطلوب للتشغيل الصحيح لأغطية الأزرار وفقًا لحجم نفسه وظروف العملية الحرارية المستخدمة. تكون قيم إسقاط الأزرار صالحة بشكل عام بما يكفي لتلبية متطلبات عملائنا ، الذين سيناقشون ذلك مع مندوب مبيعات CROWN Closures Europe المحلي.

يمكن أن يتأثر سلوك الزر بشكل خطير بالضغط القوي لحذاء الإغلاق على آلة الخياطة. باستخدام أغطية الأزرار بتنسيق 30/38 ، تأكد من الحفاظ على ضغط نوابض حذاء الإغلاق وضبط الزنبرك إلى الحد الأدنى الضروري للحصول على التطبيق الصحيح للغطاء (انظر “حاويات زجاجية من الأسلاك المسطحة “في الملحق ب).

إذا كان لديك كاشفات فراغ مثبتة على خط الإنتاج ، فيجب الوصول إلى قيمة الفراغ الموصى بها لخفض الأزرار قبل هذه المرحلة.

آلة الإغلاق والخط يتوقف

يجب ألا تبقى الحاويات داخل آلة الإغلاق عند توقف خط الإنتاج لأي سبب من الأسباب. قد تتعرض بعض الحاويات المتبقية بالداخل للحرارة الزائدة أو تكثف الماء بالقرب من منطقة أخذ الغطاء ، لذلك يجب إزالتها عند بدء تشغيل الخط مرة أخرى.

يجب استخدام جهاز أوتوماتيكي لقطع البخار لمقاطعة إمداد البخار إلى الخياط عندما يتوقف خط الملء. هذا يقلل من التبديد غير الضروري للبخار مع منع التسخين المفرط للأغطية في منطقة أخذ الغطاء والذي يمكن أن يسبب مشاكل في وضع الغطاء والإغلاق أو الختم.

أنظمة تغذية الغطاء

يجب تنظيف نظام تغذية الغطاء ككل (وحدة تغذية الصاري المستقلة ، ومغذي القادوس المدمج في آلة الخياطة ومنحدرات نقل الغطاء) بانتظام لتجنب أي خطر لتلوث المنتج. يجب تفريغ مغذيات الغطاء (كلا النوعين) لإجراء تنظيف شامل لضمان التخلص التام من أي نوع من الغبار أو الجزيئات أو الأوساخ التي يمكن نقلها بواسطة الأغطية غير المستخدمة إلى الحاوية الممتلئة. يجب أن يتم تفصيل إجراء التنظيف في خطة سلامة الأغذية والنظافة الخاصة بالعميل.

5. التعامل مع الحاويات المغلقة

في جميع مراحل عمليات التعبئة والإغلاق والمعالجة يجب أن تكون الحاويات كذلك

يتم التعامل معها بحذر لتجنب سوء الاستخدام الذي قد يؤدي إلى تسرب الهواء وانسكاب السوائل وتلف العبوات. النقاط التالية لها أهمية خاصة عند التعامل مع الحاويات.

يجب ضبط الموجهات الجانبية لخطوط النقل والناقلات والمراكم على ارتفاع بحيث تدعم وتتلامس مع جسم وكتف الحاوية الزجاجية ؛ يجب ألا تتلامس مع تنورة الغطاء.

يجب أن تكون الناقلات متزامنة للحفاظ على الفجوة بين العبوات لإزالة أي تأثير مفاجئ يمكن أن يغير سلامة الإغلاق أو الختم. يجب عدم السماح للحاويات المملوءة بالسقوط في أي مكان على خط الملء.

أثناء تحميل وتفريغ السلال من أجهزة الأوتوكلاف ، يجب توخي الحذر لإزالة الانتهاكات الناتجة عن الضربات. أثناء نقل الحاويات من وإلى سلال الأوتوكلاف ، يجب تقليل سرعة هذه العملية إلى الحد الأدنى الضروري. يجب تعديل القضبان الغمازة لتجنب الضغط المفرط وإمكانية إتلاف الأغطية عند النزول أو التقدم.

يجب أن يتم تصميم سلال الأوتوكلاف والآلات المستخدمة للتعامل معها

تأكد من عدم حدوث أي ضرر بسبب المعالجة الميكانيكية للسلال الكاملة.

في الأوتوكلاف العمودية ، من المهم التأكد من عدم تكديس الحاويات على مستوى واحد لكل

فوق الحد الأعلى للسلة ، وإلا فقد تتلف الأغطية بسبب الضغط الذي تمارسه السلة (السلال) أعلاه.

يجب استخدام فواصل بلاستيكية أو مطاطية مثقبة لفصل طبقات الحاويات ويجب أن تظل نظيفة وفي حالة جيدة لتجنب تلف الأغطية.

عبوات معالجة تحتوي على أغذية ذات حموضة منخفضة (pH> 4،5) يجب ألا يكون

يتم التلاعب بها باليدين وهي لا تزال رطبة بسبب خطر الإصابة بها

التلوث الميكروبيولوجي (التجارب السابقة في معالجة الحاويات المعدنية – عبوات المنتجات الغذائية أظهرت ترشيحًا دقيقًا من خلال الإغلاق عندما يتم تبريد العلب الرطبة. هذا الإجراء يزيل أي خطر محتمل لنقل مسببات الأمراض من جلد الشخص)

يوصى بتثبيت أجهزة كشف الفراغ على الخط بعد المعالجة بحيث يتم التخلص من تلك المعبأة بفراغ منخفض أو بدون فراغ. يجب إجراء فحص منتظم لجميع الحاويات التي طردها كاشف الفراغ لتحديد أسباب الفشل وتنفيذ الإجراءات التصحيحية المناسبة.

6. المعالجة الحرارية (المعالجة)

بسترة

في عمليات البسترة باستخدام جهاز التعقيم النفقي (بدون الضغط الخلفي) ، من الممكن تجاوز درجة حرارة العملية الموصى بها الجدول 1 فقط إذا كان الفرق بين درجة حرارة البسترة (أعلى) ودرجة حرارة تعبئة المنتج (أقل) أقل من 10 درجة مئوية. هذا الاختلاف الصغير في درجة الحرارة ضروري للأغطية من نوع PT.

في عمليات البسترة باستخدام الأوتوكلاف (مع الضغط المضاد) ، من الممكن استخدام درجة حرارة تعبئة أقل للمنتج ودرجة حرارة بسترة أعلى ، ولكن لا يمكن القيام بذلك إلا بعد التشاور مع CROWN Closures Europe.

تعقيم

النقاط المذكورة أدناه بالغة الأهمية أثناء التعقيم:

تصحيح ظروف الضغط المرتد

يتم إعطاء الضغط الداخلي المتولد داخل الحاوية أثناء معالجتها بواسطة a

الجمع بين شروط التعبئة والإغلاق ودرجة حرارة العملية. لضمان سلامة الحاوية من خلال العملية الحرارية وبداية مرحلة التبريد ، يتم الحفاظ على الضغط الخارجي على الحاويات داخل الحجرة (الأوتوكلاف أو التعقيم المستمر) عند مستوى أعلى من الضغط الداخلي المتولد داخل الحاوية. . هذا يتجنب إزاحة الغطاء (الارتداد) وتعديلات مركب الختم على طول سطح الختم (أثر المركب) عندما يكون في أضعف حالاته.

يجب أن يكون فرق الضغط أثناء مرحلة صيانة العملية (قيمة الضغط داخل الأوتوكلاف مطروحًا منه قيمة الضغط داخل الحاوية) بين قيمة لا تقل عن 30 كيلو باسكال (0.3 بار) – لتجنب إزاحة الغطاء – والحد الأقصى قيمة 70 كيلو باسكال (0.7 بار) – لتجنب القطع المركب –

يستخدم مصطلح “الضغط الخلفي” لوصف الضغط الكلي المسجل في غرفة العملية وهو مجموع الضغط الناتج عن البخار المطلوب للوصول إلى درجة حرارة العملية والضغط الذي يمارسه الهواء المضغوط القسري. يمكن حساب الحد الأقصى للضغط الداخلي المتولد داخل الحاوية أثناء المعالجة باستخدام “حاسبة ضغط CROWN”.

يمكن العثور على هذه الأداة على موقع CROWN Closures Europe Extranet ؛ من فضلك

اتصل بمكتب المبيعات الخاص بك إذا كنت بحاجة إلى تفاصيل اسم المستخدم وكلمة المرور

بالنسبة لدرجة حرارة عملية محددة ، فإن أي اتجاه نحو قيم فراغ أقل ، أو درجات حرارة أقل لملء المنتج ، أو فراغات رأس صغيرة سيؤدي إلى زيادة الضغط الداخلي المتولد داخل الحاويات وزيادة خطر إزاحة الغطاء أثناء العملية.

لهذا السبب ، من المهم للغاية التحكم في هذه العوامل وإنشاء هامش أمان لـ

انحرافات طفيفة أثناء الإنتاج بمجرد إنشاء تصنيف الضغط الخلفي. لإنشاء الضغط الخلفي الاسمي اللازم ، يتم اقتراح الطريقة التالية:

يتم أخذ 12 عينة عشوائية من الحاويات المغلقة من خط التعبئة تحت الظروف

قيم الإنتاج العادية وأسوأ القيم التي تم العثور عليها للمعلمات الثلاثة السابقة (أي أقل فراغ ، وأدنى درجة حرارة للمنتج ، وأصغر مسافة رأس) هي تلك القيم التي سيتم استخدامها لحساب الضغط داخل حاوية. بعد تحديد الحد الأقصى للضغط الداخلي المتولد ، أضف 30 كيلو باسكال (0.3 بار) إلى هذا الرقم واستخدم النتيجة النهائية كضغط مضاد اسمي ليتم تطبيقه أثناء العملية وفي مرحلة التبريد الأولية.

قيود الضغط الخلفي

الحد الأقصى للضغط الخلفي الاسمي الذي يمكن أن تتعرض له الأغطية هو 200 كيلو باسكال (2.00 بار) للأغطية الملتوية و 225 كيلو باسكال (2.25 بار) لأغطية PT. سيكون الحد الأقصى لتذبذب الضغط المقبول حول الضغط الخلفي الاسمي ± 20 كيلو باسكال (± 0.2 بار).

إذا أظهرت الحسابات أن الضغط الخلفي الاسمي المطلوب أكبر من الحد الأقصى للضغط الخلفي المسموح به ، فيجب تعديل ظروف التعبئة أو التغليف [البدائل هي: زيادة مستوى الفراغ الأولي ، زيادة درجة حرارة الملء ، زيادة حجم مساحة الفراغ أو تقليل درجة حرارة العملية المراد استخدامها].

في ظل ظروف خاضعة للرقابة ، يمكن تجاوز الحد الأقصى للضغط المرتد ولكن بعد التشاور والاتفاق الكتابي مع CROWN Closures Europe

لقد وجد أن أعلى ضغط داخلي مسجل أثناء معالجة الحاوية يتم الوصول إليه عادةً في بداية مرحلة أو دورة تبريد الأوتوكلاف ، لذلك يجب توخي الحذر بشكل خاص في هذه المرحلة. يمكن أن يتسبب الضغط الخلفي المفرط في قطع مركب الختم على طول سطح الختم أو يمكن أن يتداخل مع التشغيل الصحيح لزر الأمان ويجب تجنبه.

من المهم تطبيق الضغط مرة أخرى بمجرد إغلاق غرفة العملية وبدء البخار / الماء بالدخول. يجب الحفاظ على الضغط الخلفي بقيمته الاسمية أثناء المعالجة وأثناء مرحلة التبريد الأولية ، عندما تكون درجة حرارة المنتج بداخله لا تزال مرتفعة.

يجب الحفاظ على الضغط الخلفي الاسمي خلال الدقائق العشر الأولى من مرحلة أو دورة التبريد ثم تقليله إلى 50-100 كيلو باسكال (0.5-1.0 بار) لإكمال مرحلة أو دورة التبريد.

لمزيد من أنظمة التحكم المتقدمة ، يمكن تعديل نسبة خفض الضغط لتلائم نسبة التبريد للحاويات ، يمكن لقسم SAC الأوروبي في CROWN Closures Europe تقديم إرشادات في هذا الصدد بناءً على قيم اختراق الحرارة التي يوفرها العميل.

حدود درجة حرارة العملية

الحد الأقصى لدرجة حرارة العملية الاسمية هو 121 درجة مئوية لعمليات التعقيم القياسية. يجب أن تظل تقلبات درجات الحرارة أثناء العملية في نطاق – 1/2 درجة مئوية إلى +2 درجة مئوية.

لا يجوز تجاوز درجة حرارة العملية البالغة 121 درجة مئوية إلا في ظل ظروف خاضعة للرقابة تخضع للتشاور والاتفاق الكتابي مع CROWN Closures Europe.

استخدام الأوتوكلاف الدوارة: شروط خاصة

عند استخدام الأوتوكلاف الدوارة للعمليات الحرارية ، من الضروري تجنب حركة الحاويات داخل سلال الأوتوكلاف باستخدام آلية التثبيت الخارجية. هناك عدة أنواع من آليات التثبيت والخيارات الأكثر شيوعًا هي:

- التطبيق اليدوي للحمل الميكانيكي عن طريق لوحة أو لوحة فردية تعمل على جميع السلال داخل الأوتوكلاف.

- تطبيق حمولة هوائية عن طريق لوحة تثبيت لكل سلة من الأوتوكلاف.

الهدف من أي من آليات التثبيت المذكورة أعلاه هو منع حركة الحاويات أثناء المعالجة باستخدام الحد الأدنى من القوة المطبقة. يجب تحديد هذا الحد الأدنى من القوة عن طريق اختبار كل معدات وحاويات الأوتوكلاف قيد الاستخدام.

لتجنب مشاكل تلف المركب والزخرفة الخارجية للغطاء ، تنطبق التعليمات التالية:

أ) يجب تنظيم جميع الحاويات حسب طبقات أو مستويات لتتطابق في سلة الأوتوكلاف (املأها بالكامل دون ترك فجوات) وأن تكون مكدسة فوق بعضها البعض لتشكيل أعمدة من الحاويات متعددة المستويات (تكديس الأعمدة).

ب) يجب وضع مطاط أو فاصل سيليكون مسطح بشكل موحد وناعم ومثقب أفقيًا على المستوى الذي تشكله لوحة الأغطية في كل طبقة أو مستوى.

ج) بعد ذلك ، يجب وضع فاصل بولي بروبيلين صلب ومثقوب بين فاصل المطاط السابق وقواعد حاويات الطبقة التالية.

د) يجب أن تكون هذه الفواصل في حالة جيدة ، وخالية من الأوساخ والقشور أو رواسب الأكسيد من الأوتوكلاف.

هذه الفواصل هي مساعدة مهمة للغاية لمنع حركة الحاويات وتوزيع الحمل المطبق وتقليل التباين في ارتفاع الحاويات. يجب أن يكون هناك إجراء لتنظيف وفحص هذه الفواصل بانتظام واستبدالها حسب الضرورة.

هـ) إذا تم استخدام المباعدات المعدنية في الجزء العلوي من سلال الأوتوكلاف ، فيجب تصميمها لتوزيع الحمل بالتساوي عبر السطح الكامل لجميع الأغطية. من المهم جدًا أن يكون لأي فاصل داخلي مثقوب فجوات صغيرة (على سبيل المثال ، أقل من نصف قطر الغطاء) لأن الإهمال في هذا يمكن أن يؤدي إلى تحميل كامل لآلية القفل التي يتم تطبيقها على محور بعض الأغطية. سيكون هنالك يجب وضع فاصل صلب مثقوب من مادة البولي بروبيلين أسفل الفاصل المعدني لتوزيع الحمل المطبق بالكامل. يجب أن تكون المباعدة المعدنية مسطحة وصلبة وخالية من المطبات السطحية مثل المسامير أو حطام اللحام.

و) عندما يتم استخدام نظام تثبيت لوحة يقوم بتحميل عدد من الأجهزة

السلال ، من الضروري أن يتم تحميلها جميعًا بنفس الطريقة تمامًا وبنفس الارتفاع.

ز) إذا تم تطبيق حمل المشبك يدويًا ، فيجب استخدام مؤشر عزم الدوران لضمان ثبات الحمل المطبق لجميع المشغلين.

ح) عند استخدام نظام تثبيت هوائي ، يجب استخدام مانع تسرب ميكانيكي لتجنب العمل المفرط (السفر) للأسطوانات أثناء المعالجة.

ط) مع جميع الأنظمة ، من المهم أن تكون قاعدة السلال والألواح العلوية

تظهر بشكل موحد مسطحة وصلبة وخالية من الخدوش ، يجب تنفيذ إجراء لفحص وإصلاح أو استبدال السلال التالفة.

التوزيع الصحيح والمنتظم لقوة نظام التثبيت حول المحيط الكامل لجميع الحزم هو العامل الأكثر أهمية لعمليات الأوتوكلاف الدورانية الناجحة

التثبيت غير الكافي في أي نقطة في السلة سيسمح للحاويات بالتحرك أثناء العملية وسيؤدي إلى تلف واضح في النظام الخارجي للأغطية (الطلاء والطباعة الحجرية). عملية إغلاق السطح (البصمة المركبة) والارتداد (فك الارتباط) للأغطية أثناء المعالجة ، مما يتسبب في سوء أمان إغلاق الجودة ، وبالتالي تلف العبوة بسبب فقد المنتج أو تسربه.

سيؤدي التثبيت المفرط في أي نقطة في السلة إلى قطع المركب (أكثر ليونة بسبب درجة حرارة العملية) على طول سطح الختم ، مما يؤدي إلى مقاومة أقل لسوء الاستخدام والحاويات المتدهورة بسبب التسريبات.

تؤثر سرعة الدوران أيضًا على حركة الحاويات ؛ تشير التجربة إلى أن سرعة الدوران التي تصل إلى 12 دورة في الدقيقة مقبولة ، على الرغم من أن السرعات العالية ستكون دائمًا ممكنة خاضعة للاختبار المرضي والاتفاق على النتائج مع CROWN Closures Europe.

اعتبارات التطبيق على جميع العمليات

تنطبق النقاط التالية على جميع عمليات المعالجة ويجب مراعاتها للحصول على أفضل أداء لعمليات الإغلاق.

تعد جودة المياه المستخدمة أثناء المعالجة عاملاً مهمًا في سلوك

إغلاق. لتجنب مشاكل التآكل أو التلف أو العلامات الموجودة على الغطاء الخارجي للغطاء ، يرجى الرجوع إلى الملحق أ.

تأكد من أن أعلى طبقة من الحاويات في الأوتوكلاف تقع على الأقل 15 سم تحت مستوى مياه المعالجة وأن هناك مسافة بين الماء وأعلى حجرة الأوتوكلاف لا تقل عن 15 سم. سيؤدي ذلك إلى تقليل تقلبات الضغط أثناء المعالجة والتبريد.

لتقليل مخاطر الصدمة الحرارية في الحاويات وتدهور إغلاقها ، يجب ألا تكون درجة حرارة الماء الذي يتم إدخاله إلى غرفة العملية أعلى بكثير من درجة حرارة ملء المنتج.

يجب أن تكون درجة حرارة المنتج داخل الحاوية في نهاية العملية الحرارية ، أي عندما تغادر الحاويات المبردة غرفة المعالجة ، أقل من درجة الحرارة الأولية لملء المنتج (لاحظ أنه لا ينبغي تبريد الحاويات بشكل زائد ، حيث مفصلة في الملحق أ. صفحة 21).

يمكن أن تتسبب بعض المنتجات (على سبيل المثال ، القائمة على الطماطم) في ظهور بقع على الزخرفة الخارجية للأغطية أثناء المعالجة ومن المهم جدًا استخدام مياه المعالجة النظيفة فور اكتشاف الحاويات المكسورة ، بدون غطاء أو مع وجود دليل على انسكاب هذا النوع من منتجات.

7. تجفيف الحاويات والبليت والتخزين.

تجفيف

يتم تصنيع جميع الأغطية المعدنية المخصصة لإغلاق الفراغ من لوح معدني مسطح ولها حافة تقطيع معدنية عارية مع خطر الصدأ. يتم توخي الحذر أثناء عملية التصنيع لحماية حافة القطع هذه في الجزء الداخلي من تجعيد الغطاء ، ولكن الرطوبة المحتجزة أثناء التعبئة والمعالجة ستشكل خطر الصدأ غير السار.

من الضروري تجفيف حاويات الغطاء جيدًا ودقيقًا بعد المعالجة لإزالة جميع المياه ، بما في ذلك المياه المحتبسة بين الجزء الداخلي من الغطاء أو جانب الغطاء وعنق فوهة الحاوية الزجاجية. يجب أن يتم هذا التجفيف قبل التعبئة النهائية والتخزين اللاحق ، لا سيما عند استخدام نظام ختم أمان بلاستيكي (أو دليل على الفتح) على غطاء الحاوية وعنقها.

يمكن أن يؤدي عدم تجفيف المنطقة الواقعة بين حافة الغطاء الداخلية وعنق فتحة فوهة الحاوية الزجاجية إلى تكوين جزيئات صدأ معزولة تلوث المنتج عند فتح الحاوية.

لا يمكن تحميل CROWN Closures Europe مسؤولية المطالبات بسبب التجفيف غير المناسب.

تمت تغطية هذا الموضوع بالتفصيل في الملحق أ “التآكل الخارجي للأغطية”.

منصات نقالة. تخزين

يمكن وضع الحاويات على منصات نقالة للتخزين في بلاستيك يتقلص ، أو في صناديق من الورق المقوى أو مفكوكة. عند العمل مع المنتجات الهامة ، مثل أغذية الأطفال ، من الطبيعي إخضاع جميع مخزونات الحاويات لفترة حضانة من 2 إلى 3 أسابيع للسماح بالفحوصات الميكروبيولوجية الروتينية.

من الضروري توخي الحذر بشكل خاص أثناء المرحلة الأولية من التعامل مع الحاويات بعد العملية لتجنب العبث بالأقفال بينما يبرد مركب الختم ويتصلب تمامًا. خلال الـ 24 ساعة الأولى بعد العملية أو حتى تبرد جميع الحاويات تمامًا ، يجب تجنب أي سوء استخدام للغطاء ، على سبيل المثال ، التحميل العلوي المفرط عن طريق تكديس المنصات.

عندما يتم تخزين العبوات على منصات نقالة ، يجب استخدام طبقات من فواصل الكرتون الليفي المموج بين طبقات العبوات. قبل عمليات وضع العلامات ، والتجميع في صناديق بلاستيكية أو كرتونية متقلصة ، يجب أن تخضع الحاويات لتكرار اكتشاف الفراغ للتخلص من تلك التي قد تكون قد عانت من فقدان بطيء للفراغ ، على سبيل المثال ، بسبب الشقوق الصغيرة (الشقوق الدقيقة) في سطح الفم ينهي إغلاق الحاوية الزجاجية.

عندما تكون الحاويات معبأة في صواني بلاستيكية مغلفة بالانكماش بدلاً من علب الكرتون للتوزيع ، يجب استخدام الورق المقوى المموج الدقيق للصواني لأنه يوفر أفضل مقاومة للأغطية ضد سوء الاستخدام بسبب الوزن الزائد للتكديس. إذا كانت الحاويات معبأة في بلاستيك مغلف بالانكماش بدون صواني ، فيجب وضع فواصل من الورق المقوى الليفي المموج بين كل طبقة تكديس.

لتقليل مشاكل التآكل أو الأكسدة الخارجية المحتملة على الأغطية ، يجب أن يكون الورق أو الورق المقوى المستخدم منخفضًا في الكلوريد (لا يزيد عن 0.05٪ كلوريد الصوديوم) والكبريتات (لا يزيد عن 0.15٪ Na₂SO₄.).

يجب أن تكون المنصات المستعملة في حالة جيدة. في عمليات التكديس ، يجب وضع المنصات في موضعها ببطء وبعناية لتقليل التوزيع غير المتكافئ للحمل على المنصات السفلية. يجب وضع ألواح فاصلة خشبية بسمك 12 إلى 15 مم بين كل منصة نقالة لتجنب التوزيع غير المتكافئ للحمل الناتج عن عدم استخدام المنصات على الوجهين. يجب أن يكون السطح العلوي للمنصات النقالة صلبة في 80٪ على الأقل من السطح الكلي (أي ما يصل إلى 20٪ من المساحة المجوفة) مع أقصى مسافة بين الألواح 25 مم.

لتجنب مشاكل فقدان الفراغ أثناء التكديس والتخزين ، يجب أن تكون درجة حرارة التخزين الدنيا بين 10 و 15 درجة مئوية.

بشرط اتباع التوصيات المذكورة أعلاه ، يمكن تكديس ثلاثة (3) ارتفاعات نموذجية لمنصة نقالة بحد أقصى 1000 كجم / منصة نقالة. لا يُسمح بتكديس أكثر من ثلاثة (3) ارتفاع.

الملحق أ: التآكل الخارجي للأغطية

من المرجح أن يؤدي عدم اتباع الإرشادات أدناه وتجفيف الأغطية بكفاءة قبل تغليف الحاويات إلى تعزيز أكسدة الأغطية أو ظهور علامات مائية أثناء التخزين أو بعد المعالجة مباشرة.

(أ) يجب تجفيف كل من غطاء الحاوية وجسمها تمامًا من قبل

منصات نقالة أو تقليص العبوات البلاستيكية أو تطبيق ختم الأمان البلاستيكي.

عند الاستخدام ، يجب إمالة الأدراج أو السلال التي تحتوي على الحاويات أو إمالتها للسماح بتصريف المياه الزائدة المتبقية على الأغطية (تصريفها).

يعد استخدام المجففات بالهواء الدافع بسرعة عالية أمرًا ضروريًا ولكن بالإضافة إلى ذلك ، يجب أن تظل الحاويات على الأقل دقيقتين في خطوط النقل قبل وصولها إلى محطات الانكماش البلاستيكي أو الكرتونة أو وضع ختم الأمان البلاستيكي على القمة. سيساعد ذلك على تبخر الرطوبة من الجفن.

يعد تصميم وموقع منفاخ الهواء (الفوهات) في وحدات التجفيف أمرًا بالغ الأهمية لتجفيف الجانب الداخلي لحافة الغطاء تمامًا. لإزالة الماء المحاصر بين الجزء الداخلي من حافة الغطاء ورقبة فتحة فوهة الحاوية ، يجب توجيه بعض المنافيخ في نظام التجفيف بزاوية وأعلى أسفل مستوى تجعيد الغطاء بحيث يتم الاهتمام بهذا الارتفاع. سيؤدي قلب الحاويات أثناء مرورها من خلال نافخات الهواء إلى زيادة قدرتها على التجفيف بشكل كبير.

عند إجراء التجميع ، لا ينبغي السماح للحزم بالجفاف في السلال ؛ في نهاية كل عملية ، يجب أن تخضع جميع الحاويات لعمليات التجفيف والتعبئة النهائية. إذا تم استخدام ختم أمان بلاستيكي (على غطاء الحاوية وعنقها) ، فيجب تصميمه بفتحات تهوية أو ثقوب للمساعدة في عملية التجفيف.

(ب) التبريد المفرط للحاويات

تعتبر الحرارة المتبقية للحزم المعالجة جنبًا إلى جنب مع وقت بقائها في الناقلات قبل التعبئة النهائية مفيدة جدًا لتجفيفها. مع مراعاة جودة المنتج أو القضايا الميكروبيولوجية ، فإنه يعتبر غير ضروري وغير مرغوب فيه زيادة التبريد للحاويات تحت 43 درجة مئوية.

ومع ذلك ، يجب على العملاء الذين يقومون بتعبئة المنتجات المعروفة بأنها عدوانية والتي تسبب خطر التآكل الداخلي للغطاء ، تبريد جميع الحاويات تمامًا إلى درجة حرارة (يتم الوصول إليها في وسط الحاوية) أقل من 40 درجة مئوية (على سبيل المثال ، مخلل أو خضروات مخللة ، إلخ).

(ج) أحوال المياه المستخدمة في المعالجة والتبريد

يمكن التقليل من تأثير التآكل للرطوبة والهواء باستخدام الإضافات المناسبة في الماء.

يجب اختيار هذه المواد المضافة بطريقة لا تقلل من المعالجة المبيد للجراثيم المستخدمة ، أو كلورة الماء أو الطلاء الخارجي للأغطية.

لتقليل التآكل وعلامات المياه وتقليل قشور الصدأ ، يجب أن يكون نوع العملية أو مياه التبريد:

يمكن أن ينتج عن الماء المخفف على أساس عملية التبادل ، حيث يتم استبدال أيونات الكالسيوم والمغنيسيوم بأيونات الصوديوم ، مياه شديدة التآكل تزيد قلويتها بشكل كبير عند درجات حرارة التعقيم. هذا النوع من الماء لديه القدرة على إحداث ضرر للنظام الخارجي للأغطية.

يجب أن يستخدم القائمون بالتعبئة الذين تتطلب إمدادات المياه وأنظمة الأوتوكلاف وممارسات التشغيل الخاصة بهم استخدام المياه المخففة نظامًا مناسبًا لمعالجة المياه لتقليل مخاطر الآثار غير المرغوب فيها للمياه المخففة بناءً على عملية التبادل المذكورة أعلاه.

يجب تجنب الكلورة المفرطة لمياه التبريد. بشكل عام ، من الواضح أن مشاكل التآكل لا ترجع إلى هذا ، إذا تم استخدام مياه التبريد التي تحتوي على إجمالي محتوى الكلور أقل من 10 جزء في المليون. كلور الماء عند مستويات أعلى من 20 جزء في المليون غير مقبول.

تتوفر أنظمة معالجة المياه المصممة لمراعاة جودة المياه الخام المحلية من شركات متخصصة مثل: Betz Dearborn، Nalco، Buckman، Drew Ameroid.

(د) الصيانة غير السليمة لمعدات المعالجة الحرارية

يمكن أن تؤدي البسترة الصدئة أو الأوتوكلاف أو السلال أو خطوط المياه إلى انتقال الأكسدة إلى الأغطية أثناء المعالجة الحرارية ، وبالتالي تعزيز أكسدة الأغطية نفسها. يجب تجنب هذا الموقف بمعالجة مناسبة للمياه المستخدمة أثناء البسترة والمعالجة والتبريد. عند إعادة تدوير المياه ، يُنصح بتغييرها مرة واحدة على الأقل في الأسبوع عن طريق إدخال مرشح في النظام.

(هـ) سوء التخزين أو ظروف المستودعات

يجب تخزين العبوات النهائية والأغطية غير المستخدمة في مستودع بارد وجاف. يجب أن يكون المستودع جافًا دائمًا لتجنب الأكسدة ، بالإضافة إلى الحاجة إلى تجنب المطر والبخار في هذه المنطقة ، من الضروري أيضًا تجنب تكاثف الرطوبة الجوية (المحيطة) على الأغطية.

(و) المعالجة الساخنة المفرطة في نهاية فوهة الحاوية الزجاجية.

تختلف مستويات الطلاء أو المعالجة الساخنة (TEC) حسب القطر وانتهاء الفم ويجب الاتفاق على المواصفات التفصيلية مع الشركة المصنعة للعبوات الزجاجية. تتطلب CROWN Closures Europe قيمًا أقل من 20 وحدة حرارية بريطانية للتشطيبات النهائية للحاوية وأقل من 10 وحدات حرارية للتشطيبات النهائية لحاوية PT.

يمكن أن تساهم المستويات المفرطة من TEC في تآكل مسمار الغطاء وتسبب عزم دوران مرتفع للفتح.

(ز) عدم النظافة في التعبئة

يمكن أن يؤدي الملء المتسخ الذي ينتج عنه بقايا المنتج المحاصرة في منطقة تجعيد الغطاء إلى مشاكل أكسدة الغطاء (خاصة عند استخدام مكونات حمضية أو عدوانية).

(ح) معالجة غير صحيحة أو غير كافية لمياه الغلايات

يجب إجراء صيانة دورية ويجب أن ينتج عن الغلاية أو مثبطات التآكل أو المعالجات الكيميائية المستخدمة في مياه التغذية بيئة غير قابلة للتآكل لا تلحق الضرر بالغطاء أو الطلاءات الخارجية أو الأنظمة.

لا يمكن تحميل شركة CROWN Closures Europe المسؤولية عن المطالبات بسبب التآكل بسبب عدم الامتثال لهذه التعليمات.

الملحق ب: قياس الأمان عند الإغلاق والأمام (تويست فتح تاباس)

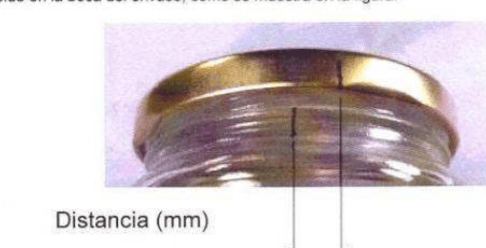

يعتبر قياس أمان الإغلاق مؤشرًا مباشرًا على سلامة الإغلاق ومقاومة إساءة استخدام أغطية TO. أمان الإغلاق هو المسافة بالمليمترات بين موضع الغطاء عند تطبيقه والوضع الذي يشغله بعد الفتح والإغلاق اللاحق الجديد (إعادة التطبيق) ، هذه المرة بضغط خفيف بسيط للأصابع دون الضغط.

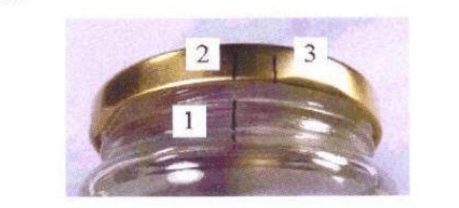

تظهر الطريقة المستخدمة لقياس تأمين الإغلاق في الصور التالية:

- ضع علامة على تنورة الغطاء وعنق الحاوية الزجاجية بخط مشترك.

افتح الغطاء حتى تفقد الفراغ وأغلقه مرة أخرى بضغط خفيف من الأصابع.

- قم بقياس المسافة بين العلامتين

المسافة (مم)

يكون إغلاق الأمان أمرًا إيجابيًا عندما تكون العلامة الموجودة على الغطاء على يمين العلامة على الحاوية. خلاف ذلك ، يكون أمان الإغلاق سلبيًا وقد تكون سلامة الحاوية ذات جودة رديئة.

يجب إجراء فحوصات سلامة التأمين وتسجيلها في بداية كل وردية عمل ، ثم في فترات زمنية منتظمة ، سيتم تحديد ترددها من خلال اعتبارات عملية مثل سرعة الخط ، إلخ

يجب فحص أمان الإغلاق في كل مرة يتغير فيها أي من مكونات التغليف (الحاوية أو عنصر الأغطية) ، عند تغيير المنتج المراد تعبئته أو إجراء تعديلات جديدة على آلة الإغلاق. سيتم تنفيذ التحكم في ثلاث حاويات متتالية على الأقل تغادر آلة الإغلاق.

لضمان سلامة الإغلاق الصحيح بعد التبريد ، يجب إعادة فحص أمان الإغلاق في نهاية العملية وكذلك عند خروج ماكينة الختم وبنفس التردد.

قيم سلامة الإغلاق الموصى بها (تشطيبات الفم الحلزونية القياسية)

|

كبسولات غير قابلة للتعقيم |

كبسولات قابلة للتعقيم |

||

|

قبعات بأربعة أظافر (من 53 إلى 70 ملم إلى) |

|||

|

أقرب |

5-8 ملم |

أقرب |

5-9 ملم |

|

بعد تبريده |

3-8 ملم |

بعد تبريده |

1-5 ملم |

|

أغطية ذات 6 و 8 أظافر (77 إلى 110 ملم إلى) |

|||

|

أقرب |

3-6 ملم |

أقرب |

3-8 ملم |

|

بعد تبريده |

2-5 ملم |

بعد تبريده |

0-3 مم |

حاويات الأسلاك المسطحة بزاوية

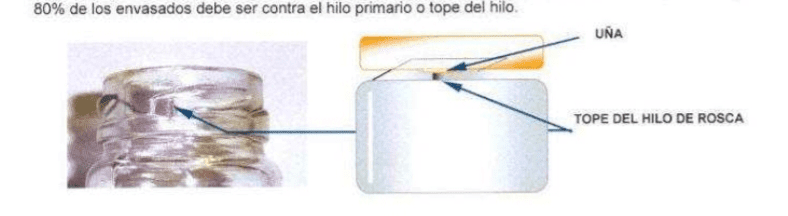

للحصول على أفضل تطبيق للغطاء على الحاويات بزاوية مسطحة ، يجب أن يكون موضع الظفر في 80٪ على الأقل من الحزم مقابل الخيط الأساسي أو توقف الخيط.

بالنسبة للـ 20٪ المتبقية من العبوات ، من المهم أن يكون الظفر بأكمله في وضع جيد على الجزء المسطح أو الأفقي من الخيط لضمان تطبيق الغطاء بشكل كافٍ.

قد تتطلب خصائص الأبعاد لكل دفعة من الأغطية ، وكل دفعة من الحاويات الزجاجية ، أو ظروف الإغلاق إعدادات مختلفة لآلة الإغلاق بحيث يتم تطبيق الأغطية بشكل صحيح.

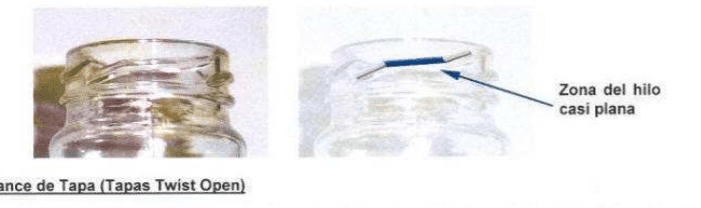

إغلاق أمان على CX 43-48-TO-B (FD157 AD) إصدار اللولب الحلزوني 43/48 مم TO

يحتوي هذا الخيط اللولبي الصغير ذو القطر الصغير على ثلاثة أقسام متباينة مع جزء مركزي أفقي تقريبًا (زاوية حلزونية ضحلة) يجب أن يستقر مخلب الغطاء على أو في اتجاه نهاية هذا الجزء المركزي المسطح تقريبًا من الخيط. يتم قياس أمان الإغلاق بالطريقة المعتادة ويجب أن تكون القيم دائمًا أعلى من 6 مم.

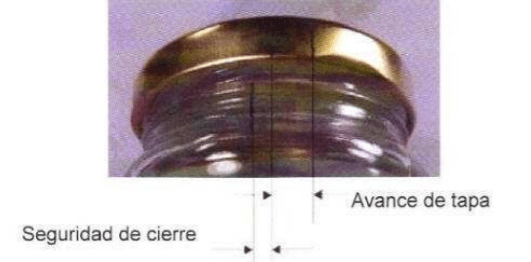

متقدم (أغطية فتح ملفوفة)

مقياس تقدم الغطاء هو مؤشر على درجة تطبيق قبعات من نوع TO. هي المسافة بالمليمترات بين الحافة الأمامية للظفر (بداية الظفر) والخط الفاصل للقالب عند فوهة الحاوية ، كما هو موضح في الشكل:

إجراء قياس التقدم هو كما يلي:

- حدد موقع أحد الخطوط الفاصلة للقالب الذي يمر عبر أحد الخيوط الموجودة في فم الحاوية الزجاجية وقم بتمييزه (ضع في اعتبارك أن تقسيم القالب في فم الحاوية قد لا يتطابق مع تقسيم جسم نفس الشيء).

- حدد موقع الحافة الأمامية للأظافر الموضوعة على هذا الخيط وقم بتمييزها.

- قم بقياس المسافة بين العلامتين للحصول على تقدم الغطاء بالمليمترات.

يكون التقدم موجبًا عندما يكون المخلب الموجود على الغطاء على يمين العلامة على قالب تصنيع الحاوية (كما هو موضح في الصورة السابقة). وبخلاف ذلك ، يُقال أن هذا الإجراء سالب وأن الحد الأقصى “مُبالغ فيه”.

التقدم المستهدف هو 9 مم (+ 9 مم)

درجات:

- يظهر تفاوت إجمالي واسع لقياس تقدم الغطاء نتيجة للاختلافات من البداية إلى اللعبة في سمك المركب ، في ارتفاع المخلب وارتفاع السلك في قسمه المركزي (المسطح تقريبًا) من زاوية الحلزون. يجب أن يكون التباين مقدمًا أقل بكثير بالنسبة للدفعة الواحدة من الغطاء الزجاجي (على سبيل المثال ± 3 مم).

- مقياس تقدم الغطاء هو مؤشر بسيط على درجة تطبيق الغطاء ويجب اعتباره ثانويًا بالنسبة لمقياس أمان الإغلاق.

- لن يتغير الغطاء المتقدم كنتيجة لعملية حرارية ، وإذا تغير فهو مؤشر على أنه كان هناك فك ارتباط للغطاء من خلال خيوط الحاوية.

- بالنسبة لمشغلي الخطوط ذوي الخبرة ، من الممكن إجراء فحوصات بصرية إضافية للغطاء مقدمًا على فترات متكررة دون الحاجة إلى وضع علامة على الحاوية أو فتحها.

تغذية الغطاء على CX 43-48-TO-B (FD157 A و D) ، 43/48 مم لإصدار سلك حلزوني

يتكون هذا الخيط اللولبي الصغير ذو القطر الصغير من ثلاثة أقسام متباينة مع جزء مركزي أفقي تقريبًا (زاوية حلزونية ضحلة) ، ويجب أن يستقر مخلب الغطاء على أو باتجاه نهاية هذا الجزء المركزي من خيط الميل قليلا. يتم قياس تقدم الحد الأقصى كما عادي ويجب أن تكون القيم بين 0 و 6 مم.

الجمع بين قياس التقدم وإغلاق الأمن.

عادةً ما يتم قياس تقدم الغطاء في نفس وقت إغلاق الأمان عن طريق تحديد الغطاء في المواضع الثلاثة الموضحة أدناه. الموضع [1] يمثل خط تقسيم القالب على عنق الوعاء الزجاجي ، [2] يمثل العلامة الأمامية الممتدة على الغطاء و [3] يمثل الحافة الأمامية (نهاية) مخلب الغطاء. يتم قياس إجراءات سلامة إغلاق الغطاء ودفعه بالطريقة المعتادة.

افتح الحاوية حتى يتم فقد المكنسة الكهربائية وقم بتطبيق الغطاء مرة أخرى بضغط إصبع خفيف. يمكن قياس التقدم وأمن الإغلاق في نفس الوقت ، كما هو موضح في الصورة التالية.

يجب تسجيل هذه القياسات في مخطط التحكم في الخط كمؤشر للتطبيق الصحيح للغطاء.

الملحق ج: إجراءات التحكم في خط التغليف

يجب إجراء فحوصات تطبيق الغطاء في بداية عملية الإنتاج ثم عند كل تغيير لمجموعة الأغطية أو الحاويات أو إعدادات آلة الإغلاق.

(1) سجل تفاصيل دفعة التصنيع وأرقام المنصات الخاصة بالعبوات الزجاجية التي سيتم استخدامها لملء المنتج بالإضافة إلى تاريخ ووقت الاستخدام مع المعلومات التي تهم المنتج.

(2) سجل تفاصيل دفعة التصنيع (رقم الدفعة والصندوق) للأغطية المستخدمة بالإضافة إلى تاريخ ووقت الاستخدام.

تعتبر النقطتان (1) و (2) ضروريتين للسماح بمعرفة إمكانية تتبع مكونات التغليف في حالة شكاوى المستهلكين أو مشاكل التعبئة والتغليف.

(3) أنت بحاجة إلى إجراء فحص فراغ الماء البارد قبل بدء الإنتاج العادي. سيؤكد هذا كفاءة واتساق وحدة البخار وإعدادات الخياطه.

(4) عليك إجراء فحص بصري روتيني للحاويات المغلقة بشكل متكرر (على سبيل المثال ، كل 15 دقيقة) لملاحظة أن وضع الغطاء صحيح ، على سبيل المثال:

- هل كل المسامير تحت خيوط الحاوية؟

- هل تم تطبيق جميع الأحرف الاستهلالية بشكل صحيح؟

- هل وصلت المسامير إلى قمة الخط في حاويات مسطحة الزاوية؟

- هل الحلقة الواضحة للعبث البلاستيكي لأغطية PT Plus موضوعة بشكل صحيح على الجدار B (البعد B) للحاوية الزجاجية؟

(5) كل ساعة تحقق من ست حاويات تغادر الخياط ، سجل على أوراق الإنتاج:

أ) قياس الفراغ

ب) قياس الإغلاق والسلامة المسبقة (فقط للأغطية من النوع الملتوي المفتوح).

ج) قياس درجة حرارة المنتج.

د) قياس مستوى تعبئة المنتج من خلال عمق فراغ الرأس ووزن المنتج.

يجب أن تعكس ورقة التحكم بالخط الحدود المقبولة لهذه المعلمات. هذا مهم بشكل خاص للحاويات المعقمة حيث تكون شروط التعبئة والإغلاق ضرورية للعملية الحرارية الصحيحة.

(6) إذا تمت المعالجة الحرارية للعبوة بالفعل ، فسيتم تكرار الفحوصات التي تم إجراؤها عند مخرج آلة الإغلاق في نهاية خط التغليف. سيتضمن ذلك فحصًا بصريًا لبصمة الإصبع أو الانطباع على سطح الختم المركب (انطباع صحيح؟ انطباع تالف؟ قطع مركب؟) وإذا كان ذلك ممكنًا ، تأكد من أن زر الأمان يعمل بشكل صحيح.

(7) إذا تم إجراء قياسات لعزم الدوران الفتح ، فمن المستحسن إجراؤها بعد 24 ساعة ، عندما يتم تبريد العبوة واستقرارها تمامًا.

جدول تحويل الوحدات

|

عامل التحويل |

في الزئبق |

سم زئبق |

كيلو باسكال |

مبار |

PSI |

كجم / سم 2 |

|

في الزئبق |

1 |

2.54 |

3.3863882 |

33.863882 |

0.49115408 |

0.034531549 |

|

سم زئبق |

0.39370079 |

1 |

1.3332237 |

13.332237 |

0.19336775 |

0.013595098 |

|

كيلو باسكال |

0.29529988 |

0.75006168 |

1 |

10 |

0.14503774 |

0.0010197162 |

|

مبار |

0.029529988 |

0.075006168 |

0.1 |

1 |

0.014503774 |

0.0010197162 |

|

PSI |

2.036021 |

5.1714933 |

6.8947573 |

68.947573 |

1 |

0.070306958 |

|

كجم / سم 2 |

28.959025 |

73.555924 |

98.0665 |

980.665 |

14.223343 |

1 |

ملحوظة:

يوصي النظام الدولي للوحدات (SI) باستخدام باسكال (Pa) كوحدة مشتقة لاستخدامها في الضغط والضغط الميكانيكي.

0 Comments