نبذة مختصرة

المبادئ الأساسية لحام البقعة الكهربائية في الصناعة المعدنية ومعايير التكوين الجيد لنقطة اللحام.

يلخص هذا العمل ويكمل العمل المنشور بالفعل على هذا الموقع تحت العنوان:

تعريف

في الحاويات المعدنية الملحومة عن طريق اللحام الكهربائي ، يتم الحصول على نقطة اللحام بين الجزئين المعدنيين المراد ربطهما ، دون أي مساهمة خارجية ، مجرد مرور تيار مكثف عبر هذه الأجزاء المعدنية ، في المنطقة التي يُنظر إليها على أنها ملتصقة.

يتم إنتاج الحرارة اللازمة للحام من خلال المقاومة التي تعارضها المادة لمرور هذا التيار عند النقطة المراد لحامها.

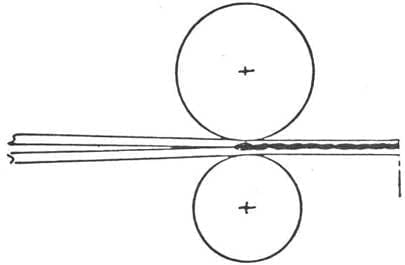

يتم تحقيق خط اللحام المستمر عن طريق سلسلة من النقاط التي تحدث بين الجزئين المعدنيين المراد ربطهما ، ويتعرضان لضغط قطبين دائريين ، يدور من خلالها التيار الكهربائي ، وتحركهما حركة انعطاف في الاتجاه المعاكس. انظر الرسم رقم 1:

الشكل رقم: تشكيل خط لحام مستمر

المبادئ الأساسية

أ- مفهوم التيار الكهربائي: قانون أوم

شدة التيار ، المقاسة بالأمبير ، في كل دائرة كهربائية ، تساوي الجهد ، مقاسة بالفولت ، عند أطراف الدائرة ، مقسومة على المقاومة ، بالأوم ، للدائرة المذكورة:

أنا = V / R.

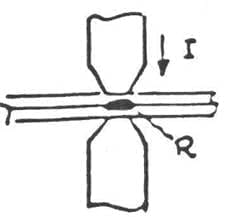

انظر الشكل 2:

شكل رقم 2: مخطط نقطة اللحام

ب- مفهوم الحرارة: قانون الجول

تعتمد كمية الحرارة الناتجة في الموصل عن طريق مرور تيار كهربائي على:

– شدة التيار أنا

– مقاومة الموصل ر

– الوقت الذي يدور فيه التيار ر

الكل مرتبط بالتعبير:

W = 0.24 RI t

ج- المقاومات في معدات اللحام

توجد المقاومات التالية في دائرة اللحام:

– R1 = المقاومة بين البكرة العلوية والأسلاك النحاسية

– Re = المقاومة بين الأسلاك والمعدن

– Ri = المقاومة الداخلية للمعدن (المنطقة الأولى)

– Rc = مقاومة التلامس (واجهات)

– R´i = المقاومة الداخلية للمعدن (المنطقة الثانية)

– R´e = مقاومة الأسلاك المعدنية / النحاسية

– R2 = مقاومة الخيط السفلي / الحزم

انظر الشكل 3:

الشكل رقم 3: المقاومات في دائرة اللحام

المقاومات Re و Rc و Re ، المتغيرات تعتمد على:

– ضغط اللحام بين الاقطاب (الحزم)

– حالة سطح المعدن

– شكل وأبعاد الأقطاب الكهربائية

– مادة الأقطاب الكهربائية

– حالة سطح الأقطاب الكهربائية.

المقاومات R1، Re، R´ey R2 ، مقاومة طفيلية ، وتنتج خسائر الطاقة التالية:

Wp = W1 + We + W´e + W2

المقاومات Ri و Rc و Ri إنها مقاومات فعالة لتشكيل نقطة اللحام وتسبب الطاقة:

نحن = Wi + Wc + W´i

ملاحظات:

أ.- الطاقات W1 و W2 تتزايد كدالة للأوساخ وتشوه أخاديد عجلات اللحام.

ب.- نحن ووي يقومون بتسخين سطح المعدن والمساهمة في أكسدة اللحام. كمية الأكسدة المتولدة هي دالة على الوقت ودرجة الحرارة.

د- ميزان الطاقة

الطاقة المستهلكة هي: س = نحن + Wp

إن كمية الحرارة المطلوبة للوصول إلى درجة حرارة اللحام هي دالة على:

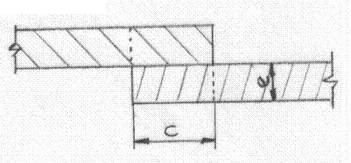

– حجم المعدن. انظر الشكل 4. هذا المجلد هو:

الخامس = 2 هـ x ج x ضد. مستخدم ضد سرعة اللحام.

– الحرارة النوعية للمعدن

– فقد الحرارة.

هذه الخسائر الحرارية هي:

– بالتوصيل في القطب الكهربائي ، بالاعتماد على:

س سطح القطب

o الاتصال بين المعدن والقطب

س الوقت

– بالتوصيل في المعدن الملحوم بالاعتماد على:

o التوصيل الحراري.

س سمك المعدن

– عن طريق الإشعاع

– بتبريد البكرات بالماء البارد.

الوظائف الرئيسية لضغط اللحام:

1.- تحافظ على المواد المراد لحامها على اتصال

2.- يمنع وصول الهواء إلى منطقة اللحام

3.- يجبر التيار الكهربائي على المرور بين الأسطح الملامسة

4.- يحافظ على مقاومة تلامس هواء ثابتة

5. – تسبب في تشوه بلورات المعدن بالتزوير

6.- يمنع تكون الجيوب والمسامات في منطقة اللحام

7.- يضمن إعادة بلورة المعدن الملحوم حيث يبرد

8.- يمنع خروج المعدن المنصهر أثناء اللحام

9.- يسمح بسحب الأسطوانة أثناء الدوران

خاتمة:

يجب تصميم دائرة اللحام المثالية بحيث:

– خسائر الطاقة – Wp – الحد الأدنى

– كمية الأكسدة الناتجة ضئيلة

– طاقة فعالة – نحن – نكون أقصى حد

– الهيكل الذي تم الحصول عليه متجانس

الخصائص المعدنية

المواد المستخدمة في التعبئة والتغليف الملحومة كهربائيًا مصنوعة من الفولاذ منخفض الكربون. محتواه في C هو < بنسبة 0.5٪ و < 1٪ في عناصر أخرى.

إن تأثير العناصر المختلفة التي تدخل مع الحديد لتكوين الفولاذ يسبب تأثيرات مختلفة مثل:

كربون : تميل صلابة سطح الفولاذ إلى الزيادة مع محتوى الكربون. ليس له تأثير معنوي على اللحام لـ C < 0.2 %.

المنغنيز : يزيد الصلابة ومقاومة الكسر. نعم مين> 0.6٪ ، في وجود نسبة عالية من الكربون ، يكون اللحام هشًا. نعم مين< 0.3٪ ، تحدث المسامية ويصبح اللحام هشًا. لذلك يجب أن يكون المنغنيز في نسبة مئوية مكونة بين كلا القيمتين الحديتين.

كبريت : يجب أن يكون وجودها 0.035٪ إن أمكن ، وألا تتجاوز 0.05٪ أبدًا ، لأنها قد تسبب ضعفًا في هيكل اللحام ، خاصة إذا كان الكربون يميل إلى الزيادة.

السيليكون : من 0.01٪ إلى 0.10٪ يحسن قابلية اللحام.

مباراة : هي نجاسة يجب تقديمها بأقل قدر ممكن. لا يجب أن تتجاوز 0.04٪. فهو يجعل اللحام هشًا ، ويسبب الكسور ، ويقلل من مقاومة الصدمات والتعب.

تأثير الطلاءات السطحية:

تين : صفيح سطح الصفيح يقلل المقاومة عند الواجهة ، لذلك من الضروري زيادة تيار اللحام اعتمادًا على محتوى القصدير السطحي ، أي طلاءه. جانب آخر هو أنه كلما زاد محتوى القصدير ، زاد تلوث سطح الأقطاب الكهربائية.

كروم : المعالجات القائمة على الكروم وأكسيد الكروم تقاوم مرور التيار وليست مناسبة للحام الكهربائي.

تشكيل نقطة اللحام

أ- تباين مقاومات التلامس (Re ، Rc و Re)

1º.- وظيفة الضغط:

– في حالة زيادة ضغط اللحام يؤدي إلى:

o انخفاض مقاومة الطفيليات إعادة ص إعادة

o انخفاض مقاومة الواجهة RC

انظر الشكل 5:

– هذا النقص ناتج عن:

o طبيعة السطح

o صلابة المواد

س الموصلية.

2º.- وظيفة درجة الحرارة:

– تحت تأثير درجة الحرارة تي ، هناك تليين في خشونة السطح ، وانخفاض في RC (مقاومة التلامس) وزيادة في ري (المقاومة الداخلية للمعادن)

انظر الشكل 6:

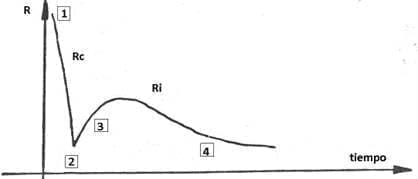

3º. – التطور أثناء عملية اللحام:

– 1) أثناء بدء اللحام ، تكون المقاومة هي أهم طاقة مستهلكة RC.

– اثنين) RC ينخفض نحو 0 ، قبل نقطة الانصهار

– 3) ري يزيد إلى درجة الانصهار

– 4) بعد ري ينخفض عندما يزيد حجم النقطة

يمثل الرسم البياني رقم 7 تطور ر المجموع بفعل RC ص ري أثناء اللحام النقطي.

الشكل رقم 7: تباين المقاومة كدالة لوقت اللحام

RC يعمل كمحفز في بداية عملية اللحام ويسمح بالزيادة ري.

Re و Re (المقاومة بين الأسلاك المعدنية / النحاسية) هي مصدر الطاقة المفقودة ، والتي تكون قيمتها ضعيفة ولكنها لا تتغير أثناء اللحام ، طالما أن القطب الكهربي موصل جيد ومبرد بدرجة كافية.

ب- شدة تيار اللحام – زمن اللحام:

لكي تتطور الظواهر الموصوفة في النقطة أ جيدًا ، من الضروري:

– شدة أنا مرتفع

– وقت لحام واحد ت ، نبذة.

تذكر ذلك وفقًا لقانون الجول (W = 0.24 RI t) الطاقة المستهلكة دبليو هي دالة على الشدة أنا من اللحام الحالي والوقت ر بمقاومة متساوية ص. لذلك نفس قيمة دبليو يمكن تحقيقه من خلال:

– أنا ضعيف x ر الطول

– أنا x قوي ر قصيرة

إذا اخترنا خيار أنا ضعيف ، يحدث:

– ترتفع درجة حرارة المعدن المجمع ولكن دون أن تصل إلى اندماج.

– زيادة الخسائر

– الأقطاب الكهربائية تتدهور

في جميع الأحوال ، سيكون الميزان الحراري أعلى ، حيث:

– أنا قوي ومتزايد

– تي ضعيف ، متراجع

من المسلم به أن زمن اللحام يتناسب عكسياً مع مربع التيار.

مخطط طاقة اللحام ( دبليو ) كدالة للكثافة ( أنا ) و الجو ( ر ) ، في الرسم البياني التالي رقم 8:

حيث يمكننا تحديد المناطق المختلفة على النحو التالي:

– المنطقة أ = منطقة الربط المعدني

– المنطقة ب = منطقة اللحام المعدني

– المنطقة C = منطقة النتوءات الخارجية لدرجة المعدن

طريقة عملية لضبط ماكينة اللحام لمعدن معين وضغط اللحام:

– يجب عمل مخطط اللحام والبحث عن:

س حدود الإلتصاق

o حد الإسقاط

كل هذا من أجل صنبور محول معين. بعد ذلك ، يتم تنفيذ نفس العملية للتصوير فوق وتحت مباشرة.

وبالتالي ، يتم الحصول على ثلاث مناطق لحام ، سنختار منها أكبرها ، مع تنظيم الماكينة إلى 50٪ من هذا.

ج- تأثير أبعاد نقطة اللحام

العوامل التي تؤثر على أبعاد نقطة اللحام هي:

– سماكة المعدن

– قيمة تداخل الحواف التي نحددها ج

– طول نقطة اللحام إل ، وهي دالة على سرعة اللحام ضد .

أفضل الظروف هي متى L / C = 1. عند هذه النقطة ، يتم توزيع الحرارة الناتجة عن اللحام بشكل صحيح ويتم الحصول على سلسلة من النقاط الساخنة المنتظمة.

نعم L / C = 2 ، الظروف ليست مواتية للغاية ، لأنه في هذه المرحلة يتم توزيع حرارة اللحام بشكل سيئ ، ويمكن الحصول على تعاقب بديل من النقاط الساخنة والبقع (الباردة) اللاصقة. انظر الرسم البياني رقم 9

الشكل رقم 9: مخططات بقعة اللحام

تعدين اللحام البقعي

1º.- فترة التسخين:

– يؤدي مرور التيار إلى تسخين موضعي يصل إلى اندماج المادة المقابلة للقطعتين

– أثناء التسخين ، تتمدد مادة العدس ، وتفهم مساحة المادة المنصهرة التي لها هذا الشكل على أنها عدس.

– مطلوب إجهاد ضغط عالي لتحييد إجهاد الدفع للمعدن المنصهر.

– إذا كان الضغط الانضغاطي ضعيفًا جدًا ، فإن المعدن يهرب على شكل نتوءات.

– ومن هنا توجد عيوب داخلية مهمة (تجاويف ، مسام …) في اللحام.

2º. – الحالة الحرارية للنقطة عند قطع تيار اللحام:

– المنطقة أ = المعدن في الانصهار

– المنطقة ب = معدن عجين

– المنطقة C = درجة الحرارة الحرجة

– المنطقة د = أقل من درجة الحرارة الحرجة

– المنطقة E = درجة حرارة الغرفة

انظر الرسم 10:

الشكل 10: الحالة الحرارية لنقطة اللحام

– يتدرج تدرج درجة الحرارة من 1500 درجة مئوية إلى درجة حرارة الغرفة في بضعة مليمترات.

– يمثل قطع تيار اللحام بداية التبريد.

3º.- مرحلة التبريد:

– يوجد قلب المعدن المنصهر ضمن كتلة تبريد مهمة تتكون من:

س الأجزاء الملحومة

o الأقطاب الكهربائية التي يتم تبريدها

– التبادل الحراري سريع

– يحدث التبلور من خلال التقارب باتجاه مركز النقطة:

o المنطقة D = لا يوجد تغيير في الهيكل

o المنطقة C = الحبوب مكررة

o المنطقة B = الهيكل الدقيق

o المنطقة أ = الهيكل الدقيق

في حالة عدم إجراء التبريد تحت ضغط اللحام بشكل صحيح ، يمكن أن يحدث تكوين فتحات النفخ. يمكن أن يؤدي الانكماش الحراري أيضًا إلى ضغوط داخلية في نقاط معينة.

فحص دائرة اللحام

1º. – مشاكل اللحام

– هندسة اللحام الداخلي.

اللحام الداخلي دائمًا غير منتظم ، ويظهر موجات ، ومعدن منصهر ، وحواف حادة ، وكلها ضارة بالحماية الجيدة بواسطة طلاء الورنيش.

– تجانس المعدن الملحوم

o زيادة سرعة اللحام أو

o انخفاض في قيمة التداخل للدرزة بسرعة متساوية

ينتج عنه نقاط ضعف في اللحام ، والتي تتجسد من خلال تمزق اللحام الداخلي

2º.- وصف دائرة اللحام

لنفكر في دائرة اللحام العادية ، والتي تتكون أساسًا من:

– البكرة العلوية (قطر كبير)

– الأسطوانة السفلية (قطر صغير)

– محول اللحام

تتميز هذه الدائرة بحقيقة أن البكرتين بقطر مختلف ، وبالتالي فإن أسطح التلامس مختلفة ، مما يعني:

الأول. – R2< R6 وبالتالي W6> W2

هذا يعني أن اللحام يكون أكثر سخونة من الداخل منه في الخارج.

2º. – بالإضافة إلى ذلك ، تحافظ النقاط التي تم تكوينها بالفعل على درجة حرارة أعلى معينة في الجزء الذي تم تصنيعه بالفعل من المفصل المتداخل ، مقارنة بالجزء الخلفي ، حتى دون إدراك أنه سيكون أكثر برودة.

3º. – نظرًا لأن السلك يظل ملامسًا للقطب الكهربائي الخارجي لفترة أطول ، فإن اللحام الخارجي سيبرد بسرعة أكبر.

لذلك يمكن القول أن توزيع درجة الحرارة غير متماثل ، يتناقص من:

– من الداخل الى الخارج

– الأمام إلى الخلف

يظهر الفحص أن النقطة الموجودة داخل اللحام تتميز بالعناصر الثلاثة التالية:

– أ) بصمة النقطة

– ب) حافة حافة الورقة

– ج) إكليل المعدن المنصهر ، مدفوعًا خارج اللحام.

انظر الشكل 11.

الشكل 11: عناصر الوجه الداخلي للحام

ثالثا – النتائج:

يوضح المقطع العرضي للحام أن نقطة اللحام تشكل حافة أمامية (الجزء الأكثر سخونة) ، حيث:

1º. – ينتج عن التوزيع الناقص لدرجة الحرارة ترك المعدن في حالة عجينة بين نقطتين متتاليتين من اللحام ، وهذا المعدن ينزعج من الحزم في اللحظة التي تتم فيها طباعة النبضة التالية على اللحام.

2º.- هذا المعدن الذي يتم دفعه ، لا يخضع لضغط الحدادة ، ولا يتم تبريده بواسطة الحزم ، لذلك هناك خطر عدم التجانس في اللحام.

3º. – إذا كانت ظروف اللحام تجعل العلاقة غير مواتية الاعتماد المستندي :

– يتم إنشاء النقاط الملصقة بين أهم النقاط.

– ازدياد سوء توزيع الطاقة.

وبالتالي ، فإن المعدن الموجود في حالة العجينة ينزعج من الحزم مما يخلق نقطة ملتصقة وليست ملحومة.

4º. – لا يمكن أن يحدث تمدد المعدن الناتج عن التسخين عموديًا ، حيث يتم أفقياً في المنطقة التي يتكون فيها التلال. لذلك ، بعد التبريد ، يتم إنشاء منطقة توتر وتقلص في منطقة اللحام مما يمثل خطر حدوث هشاشة.

شكل رقم 12: الإجهاد في اللحام بعد التبريد

0 تعليق