لكن ما هي “الفواصل”؟ سنحاول شرحها بإيجاز ، حيث أنه ليس في هذا العمل تطوير النظرية التي يقوم عليها اللحام الكهربائي المطبق في درز العلب.

يؤدي مرور التيار الكهربائي ، عبر منطقة تداخل حواف الوصل لجسم العلبة ، إلى تسخين موضعي على شكل نقاط تنتج اندماج المعدن الذي ينتمي إلى كلا الحافتين.

تأخذ هذه النقاط شكل “العدس” أو “العدسة” الممدودة ، والتي عند تسخينها حتى الذوبان تتوسع بفعل الحرارة.

يجب أن يكون ضغط أسطوانة اللحام العلوية (أو الخارجية) بحيث يحيد ضغط التمدد للمعدن المنصهر. إذا كان هذا الضغط ضعيفًا ، فإن المعدن المنصهر يهرب ، نحو الخارج من اللحام ، في شكل نتوءات أو إخراج. هذا هو سبب وجود عيوب مهمة في اللحام ، لأنه عندما يبرد المعدن ، فإن الجزء الذي تم طرده من اللحام سيكون مفقودًا من الداخل ، مما يؤدي إلى ظهور فراغات صغيرة فيه.

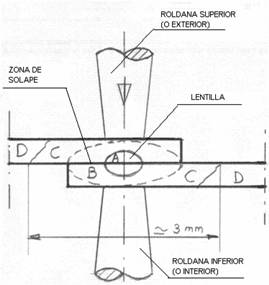

لفهم هذه الظاهرة بشكل أفضل ، دعونا نلقي نظرة أكثر تفصيلاً على الحالة الحرارية المتولدة داخل نقطة ناتجة عن تيار اللحام. انظر الشكل أ: “نقطة اللحام”

نقطة اللحام

في هذه المرحلة يمكن تمييز المجالات التالية:

– المنطقة أ: وهي نواة النقطة ، وهي تقع عند تقاطع العمودي – الذي يشير إلى اتجاه مرور التيار الكهربائي – مع منطقة التلامس الأفقية – لحواف الجسم. في هذه المنطقة يذوب المعدن لتصل درجة حرارة حوالي 1500 درجة مئوية.

– المنطقة ب: تحيط بالمنطقة السابقة. يكون المعدن في حالة عجينة عند درجة حرارة تقارب 1000 درجة مئوية.

-المنطقة ج: يتم وضعها حيث يبدأ تداخل الحواف. حار.

-المنطقة د: جزء من الجسم مجاور للتداخل. إنه في درجة حرارة الغرفة.

لذلك يرتفع التدرج في درجة الحرارة من درجة حرارة محيطة إلى 1500 درجة مئوية على مسافة تقل عن 3 مم

يمثل انقطاع مرور تيار اللحام – مرة لكل نقطة – بداية تبريد “العدسة” ، مع الانخفاض المفاجئ في درجة الحرارة.

وهكذا ندخل في مرحلة التبريد. توجد “العدسة” المعدنية المنصهرة ضمن كتلة تبريد مهمة تتكون من:

– الأجزاء الملحومة (جسم الحاوية)

– الأقطاب. عجلات اللحام المبردة.

يؤدي هذا إلى تغيرات حرارية سريعة ، مما يؤدي إلى تقارب التبلور باتجاه مركز النقطة:

– المنطقة د = لا يوجد تغيير في الهيكل.

– المنطقة ج = انخفاض في حجم الحبوب

– المناطق B و A = تظهر بلورات أصغر.

إنها لحظة اللحام الحرجة. في حالة عدم تنفيذ التبريد تحت الضغط بشكل صحيح ، تظهر عيوب اللحام مثل ظهور النتوءات أو عمليات الطرد الخارجية – انظر الصورة أدناه – وقبل كل شيء “الثقوب” الداخلية التي تسمى “الفواصل” بسبب تكوينها ، حيث أن لها الشكل المنحني لهذه العلامة الهجائية. هذه الإسقاطات هي مخارج نحو الجزء الخارجي من المعدن المنصهر للمنطقة A وتقع في خطوة التداخل. تقع “الفواصل” في وسط منطقة اللحام ، المنطقة أ و يتم إعادة تسخين المعدن عند التبريد ، إما بسبب نقصه – بسبب النتوءات – أو بسبب التصلب المعيب بسبب التبريد غير الصحيح.

قذف في اللحام

ظهور “الفواصل” خطير للغاية لأنه عبارة عن مسام داخل اللحام ، حيث يوجد خطر كبير لحدوث تسريبات. لذلك فهي غير مرئية ، كونها عيبًا يكاد لا يلاحظه أحد. من الضروري إجراء اختبار لبعض التعقيد ويتطلب ذلك أيضًا معدات معملية معينة لإظهارها. ننتقل إلى التفاصيل قال الاختبار:

الغرض من الاختبار

كشف الحوادث الخطيرة في اللحام الكهربائي التي لم تكشف عنها الاختبارات الميكانيكية الكلاسيكية مثل “الفواصل” على وجه التحديد.

إعداد عينة

1. -بدءًا من جسم العلبة الملحومة بالفعل ، قم بعزل التماس بعمل قطعتين على طول الأنبوب ، عند 15 مم. على جانب والآخر من التماس.

2. -إزالة الأجزاء العلوية والسفلية من التماس (8 مم من الحواف) إلا في حالات خاصة.

3. -قطع ، عمودي على التماس ، عينات 3 مم. على نطاق واسع عند مدخل ووسط وخروج الأنبوب.

4. -قم بتصويبها ، ثم ثني نهاياتها نحو الداخل.

5.-عمل قطع طولية تقريبا. 2 إلى 3 سم. حسب القالب ، و 3 مم. واسع. ثنيها بنفس طريقة المقاطع العرضية. قطع تدفق مع حبة اللحام من الداخل. سيسمح لك التلميع على ورق صنفرة 120 بالوصول إلى مركز اللفة.

(القطع الطولي أكثر حساسية من القطع المستعرضة. ومع ذلك ، يفضل عند البحث عن “الفواصل”).

المواد المستعملة

-مقص لقطع القصدير والكماشة.

– مقعد تلميع وأوراق كاشطة درجة 120 ، 400 ، 1200 (أو 600). – دعم (رخام).

– عامل العفن والإفراج.

– معجون النموذج وراتنج تكنوفيت أو مكونين متشابهين.

-جهاز عرض بصري أو بروفايل في الأسقف (x 50 أو x 100).

قشرة

– اختر سطحًا مستويًا أملسًا وصلبًا كدعم (على سبيل المثال: لوح رخامي أو زجاجي بسمك 2 سم).

– اختر قالب اسطوانة معدنية أو بلاستيكية من 3 إلى 4 سم. بقطر 2 سم. طويل.

– تشحيم القالب والدعامة باستخدام بخاخ من نوع LUBORSIL (عامل تحرير العفن) ، في حالة عدم وجود أي منتج دهني.

– التأكد من إحكام إغلاق قاعدة القالب بإحاطة القالب بعجينة النمذجة.

– ترتيب العينات على الرخام في وسط القالب.

تحضير الراتنج

– يُسكب ويُخلط المكوّنان في وعاء وفقًا للإشارات الواردة في ملاحظة استخدام المنتج.

– صب الراتينج بعناية في القالب ، مع الحرص على عدم إزاحة العينات.

-دعنا تصلب.

الرملي

-رتب شرائط الورق الكاشطة على الدعامة.

-ترك المياه تعمل بشكل مستمر طوال عملية الصنفرة.

– على نفس الورقة ، قم دائمًا بالرمل في نفس الاتجاه. عند تغيير درجة الورق ، قم بتدوير العينة 90 درجة والرمل حتى تختفي الخطوط الناتجة عن الصنفرة السابقة.

-تحقق من حالة التلميع باستخدام المنظار (أو عداد الخيط).

مصقول ومتطور

– قم بتغطية سطح البطانة بالكاشف الذي ورد تركيبه أدناه (يمكنك أيضًا غمر العينة في الكاشف).

-اترك على اتصال من 5 إلى 10 دقائق. الكاشف يصقل سطح المعدن ويكشف عن البلورات.

– يغسل بالماء ثم بالكحول.

-يجف.

-مراقبة مع جهاز العرض. إذا كانت هناك فاصلات ، فسيتم تقديرها بوضوح.

ملاحظات

الحد الأدنى للتكبير: 50x

في حالة عدم كفاية التلميع: أعد التلميع.

تحضير كاشف التلميع

الاجابه على: حمض الأوكساليك 30٪: 40 جرام

ماء مقطرة: 500 مل

ميرجيتال: 1 قطرة.

الحل ب: 30٪ بيروكسيد الهيدروجين: 70 ميل.

ماء مقطرة: 500 مل

حامض الكبريتيك المركز: 3 قطرات.

في وقت الاستخدام ، اخلط حجمًا من A مع حجم B. يمكن تخزين هذين المحلين لبضعة أيام في زجاجات مغلقة.

تعليق أخير

الفحص الموصوف أعلاه ، والذي يتطلب إعدادًا معينًا ، لأنه بطيء ، لا يمكن إجراؤه إلا للتحقق من حالات الشك الخاصة حول جودة اللحام الذي تقوم به آلة اللحام. على الرغم من كونه شاقًا ، إلا أنه يسلط الضوء على سماته وهو واضح جدًا ، خاصة عند التحقق من القطع الطولي.

رصد بقعة اللحام

تم تجهيز آلات اللحام الحديثة بالتحكم في نقاط اللحام ، مما يجعل هذا الفحص دائمًا غير ضروري. ومع ذلك ، لا تزال الآلات القديمة قيد الاستخدام ، خاصة إذا لم تكن مجهزة بهذه المعدات ، مما يجعل هذا الاختبار مفيدًا للغاية.

تم إضافة سلسلة من التحسينات تدريجياً إلى أذرع اللحام لتقليل مخاطر الفواصل ، مثل:

– كرسي متحرك طويل في أسفل الذراع ؛ يحسن تبريد الأسلاك.

– مفاصل مبردة ، لنفس الغرض.

– دائرة الأسلاك المقلوبة تحسين الاتصالات.

– إلخ.

0 تعليق